Принципиальная термохимическая технология переработки циркон-бадделеитовых концентратов

Автор: Лихникевич Е.Г., Левченко Е.Н., Якушина О.А., Фатов А.С.

Журнал: Вестник геонаук @vestnik-geo

Рубрика: Научные статьи

Статья в выпуске: 3 (255), 2016 года.

Бесплатный доступ

Освоение минерально-сырьевых ресурсов редких и рассеянных металлов, представленных преимущественно комплексными низкокачественными полиминеральными рудами, представляет актуальную задачу для современной геологии и требует разработки инновационных технологических решений. Комплексом минералого-аналитических методов изучен минеральный и химический состав циркон-бадделеитовых концентратов руд Алгаминского рудопроявления, дан прогноз их технологических свойств и предложен способ переработки с получением ликвидных товарных продуктов. Разработана принципиальная термохимическая технология переработки, основанная на вскрытии циркон-бадделеитовых концентратов спеканием с известняком с последующим двухстадийным кислотным выщелачиванием спека. Введение операции сорбционного извлечения урана позволит при дальнейшей переработке растворов получить диоксид циркония и урановый химконцентрат.

Циркон-бадделеитовые концентраты, минеральный состав, химический состав, морфоструктурные характеристики, термохимическая переработка, выщелачивание, гидрометаллургическая технология

Короткий адрес: https://sciup.org/149128672

IDR: 149128672 | УДК: 549.514.91+553.493.531+622.772 | DOI: 10.19110/2221-1381-2016-3-18-25

Текст научной статьи Принципиальная термохимическая технология переработки циркон-бадделеитовых концентратов

Стратегической задачей отечественной геологии является наполнение минерально-сырьевой базы редких и рассеянных металлов. Последняя хотя и значительна по своему ресурсному потенциалу, однако представлена преимущественно комплексными низкокачественными полиминеральными рудами. Такие руды характеризуются сложным текстурно-структурным рисунком и переменным содержанием полезных рудных минералов [2, 5], что определяет сложность их промышленной переработки и требует инновационных технологических решений большей частью в металлургическом переделе. Химическая переработка концентратов редкоземельно-редкометалльных руд сопряжена с целым рядом особенностей, обусловленных сложностью и нестандартностью их вещественного состава. Большинство продуктов обогащения содержит до 20 и более минералов разных классов — силикаты, карбонаты, простые и сложные оксиды, сульфиды и др. Одни и те же полезные компоненты, как правило, находятся в нескольких минеральных формах, т. е. связаны с разными минералами. Концентраты обогащения имеют комплексный состав, для них характерна тонкая вкрапленность рудных минералов; содержание полезных металлов, находящихся в фазах в виде ультратонких срастаний с породообразующими минералами, может составлять до 20—40 % от их общего содержания, установленного элементным анализом.

Приоритетным направлением переработки комплексных труднообогатимых продуктов обогащения редкоме-талльных руд является сегодня гидрометаллургия, обеспечивающая либо непосредственно, либо в сочетании с методами обогащения существенное повышение полноты и комплексности использования сырья. Для технологичес- кой оценки концентратов указанного типа с учетом современных достижений в области химии и химической технологии особое значение имеют процессы, обеспечивающие возможность формирования соединений заданного состава и различной растворимости.

Важнейшей промышленной технологией переработки редкометалльного сырья является термохимический способ, основанный на спекании с гидроксидами и карбонатами щелочных и щелочно-земельных металлов [3,4]. Спекание сопровождается практически полным разложением всей массы сырья, что позволяет при последующем кислотном выщелачивании спека удалить примеси, в том числе радионуклиды, присутствующие в составе рудных и породообразующих минералов.

Целью настоящего исследования является разработка технологии переработки гравитационных концентратов природно-дезинтегрированных циркон-бадделеитовых руд Алгаминского рудопроявления с обеспечением комплексности использования и высокой степени извлечения полезных компонентов.

Объекты и методы исследования, постановка задачи

Алгаминское рудопроявление циркон-бадделеитовых руд, расположенное на севере Хабаровского края (Россия), представляет собой новый тип циркониевых руд и характеризуется значительными ресурсами диоксида циркония (ZrO2), однако текущая степень изученности данного объекта недостаточна для его перевода в разряд месторождения [1]. Рудопроявление сформировалось за счет неоднократного природного обогащения при окарстовании рассеянных стратиформных хемогенно-осадочных образований в известковистых доломитах юдомской свиты (венд). В породах рудопроявления развито вторичное минералообразование в виде гнезд тонкомелкокристаллического карбоната, агрегатов мелкозернистого кварца. Цир-кон-бадделеитовые руды повсеместно дезинтегрированы и включают в основной своей массе (80 %) «рыхлые» и частично (20 %) «кусковые» разности. В среднем 70 % диоксида циркония сконцентрировано во фракции 10—40 микрометров. В результате классификации из исходного материала выделяется обогащенная диоксидом циркония шламовая фракция, являющаяся по сути черновым «шламовым» концентратом. После рудоподготовки (дробление, измельчение) и гравитационного обогащения получен «зернистый» концентрат.

В исходных рудах установлено повышенное содержание урана — до 0.1—0.15 %, которое сопоставимо с предельно допустимым содержанием в цирконовом концентрате Верхнеднепровского ГМК и в несколько раз превышает таковые по зарубежным стандартам. Так как уран в рудах ассоциирует с циркониевыми минералами в виде изоморфной примеси и сорбированной формы, при обогащении он попадает преимущественно в циркониевые концентраты, следовательно, содержание урана в концентратах многократно превысит содержание в руде и все допустимые стандарты. Одной из главных проблем реализации гидрометаллургических схем переработки концентратов является получение ценных циркониевых концентратов и продуктов, не содержащих радиоактивных компонентов. Второй по значимости проблемой является решение вопросов по утилизации образующихся радиоактивных отходов, поэтому одной из решаемых задач настоя щего исследования является оценка распределения радионуклидов по продуктам гидрометаллургического передела концентратов Алгаминского месторождения.

Проведено изучение вещественного состава гравитационных концентратов обогащения двух технологических проб. Природно-дезинтегрированный рыхлый материал проб имел крупность менее 0.2 мм и был классифицирован на зернистую и шламовую фракции в каждой пробе. Анализы выполнялись в соответствии с отраслевыми нормативно-методическими документами научных советов по методам аналитических (НСАМ) и минералогических (НСОММИ) исследований. В работе использованы методы исследования: рентгеноспектральный элементный анализ (РСА), оптическая микроскопия (ОМ) и рентгенографический фазовый анализ (РФА) классифицированного и фракционированного материала, дополненные методами, которые позволяют получать количественные минералогические данные о тонкодисперсных минеральных системах, имеющих микронанометрическую размерность, — это мик-рорентгенотомография (рРТ), электронная микроскопия (ЭМ) и микрорентгеноспектральный анализ (МРСА).

Результаты и обсуждение

Материал гравитационных концентратов обогащения циркон-бадделеитовых руд песочного, песочно-полевого цвета характеризовался землистой, порошковатой текстурой и тонкокристаллическизернистой структурой. Зернистый материал исследованных проб в разной степени оже-лезнен — поверхность зерен карбонатов и кварца часто покрыта порошковатой оболочкой гидроксидов железа. В шламовой фракции число таких ожелезненных агрегатов (в основном карбонатов) больше, кроме того, наблюдается значительная, до 20 %, сегрегация материала.

Вещественный состав. Минеральный и химический состав продуктов переработки руд Алгаминского рудопроявления приведен в таблицах 1 и 2. Ввиду тонкой размерности зерен минеральный состав концентратов был установлен с помощью рентгенографического фазового анализа (РФА) методом порошка (табл. 2) с учетом данных оптической микроскопии. Для точной диагностики и определения реального состава минералов бадделеита и циркона микрометровой размерности применялся метод МРСА.

По данным рентгеноспектрального анализа (РСА), содержания диоксида циркония ZrO 2 и кремнезема SiO 2 значительно отличаются в зернистой и шламовой фракциях концентратов, диоксид кремния сосредоточен в шламовой фракции, диоксид циркония — в зернистой. Помимо циркония содержатся микропримеси других значимых редких и рассеянных элементов (иттрия, гафния, ниобия, вольфрама, урана).

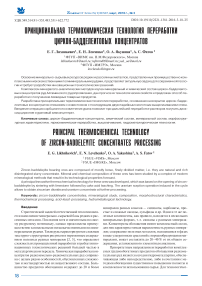

Неоднородность минерального состава циркон-бадделеитовых концентратов предварительно была изучена неразрушающим методом рентгеновской микротомографии, рРТ (микротомограф ВТ-50-1, Россия). Исследовался насыпной материал в кювете 0 1 мм (рис. 1). По значениям величины линейного коэффициента ослабления рентгеновского излучения (ЛКО) выделяется не менее 10 фаз (индивидуализированные области на томограммах), размеры которых варьируют от 5—10 до 200 мкм, в среднем составляют 20 мкм и менее.

Главными полезными рудными минералами циркония в изучаемых пробах являются бадделеит и циркон, которые присутствуют в виде индивидуализированных

Таблица 1

Химический состав концентратов обогащения, %

Table 1

Chemical composition of concentrates, %

|

Фракция Fraction Элсмсгп7\_ /компонент Component |

Концентрат обогащения — 1 Concentrate-1 |

Концентрат обогащения — 2 Concentrate-2 |

||

|

Зернистая Grain |

Шламовая Slurry |

Зернистая Grain |

Шламовая Slurry |

|

|

—0.2+0.044 мм |

—0.044 мм |

—0.2+0.044мм |

—0.044 мм |

|

|

ZrO, |

80.397 |

53.178 |

9.023 |

12.463 |

|

SiO2 |

9.701 |

36.703 |

77.505 |

74.652 |

|

SrO |

— |

— |

0.006 |

— |

|

YA |

0.063 |

0.053 |

0.043 |

0.099 |

|

NbA |

0.535 |

0.350 |

0.064 |

0.080 |

|

BaO |

— |

— |

0.109 |

0.117 |

|

НГО, |

1.499 |

0.945 |

0.249 |

0.204 |

|

TaA |

0.031 |

— |

— |

— |

|

WO, |

2.001 |

1.310 |

0.108 |

0.058 |

|

PbO |

0.011 |

0.012 |

0.005 |

— |

|

Na,O |

0.053 |

0.038 |

||

|

MgO |

0.093 |

0.327 |

1.161 |

0.391 |

|

A1A |

0.027 |

2.327 |

0.284 |

0.415 |

|

PA |

0.597 |

0.530 |

0.767 |

1.261 |

|

SO, |

0.248 |

— |

0.113 |

0.210 |

|

Cl |

— |

— |

0.012 |

— |

|

K,0 |

0.059 |

0.141 |

0.016 |

0.035 |

|

CaO |

0.915 |

0.726 |

4.660 |

3.041 |

|

TiO, |

0.050 |

— |

0.016 |

0.024 |

|

VA |

— |

0.040 |

||

|

CrA |

— |

— |

0.013 |

|

|

MnO |

0.142 |

0.418 |

0.660 |

|

|

FeA |

0.988 |

1.097 |

1.773 |

3.025 |

|

CuO |

0.030 |

0.017 |

0.012 |

0.015 |

|

ZnO |

0.005 |

0.005 |

0.010 |

0.012 |

|

AsA |

0.056 |

0.032 |

0.013 |

0.019 |

0.223

0.018

0.032

0.089

U

Примечание. «—» — не обнаружен.

Note. «—» — not detected.

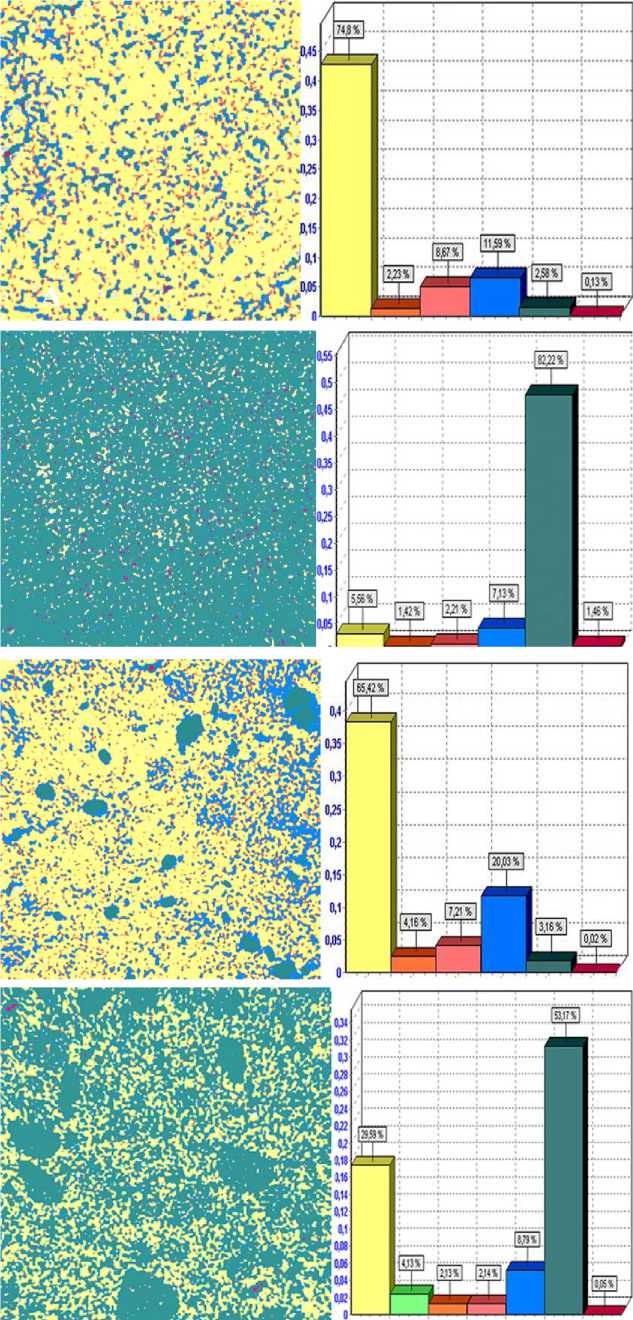

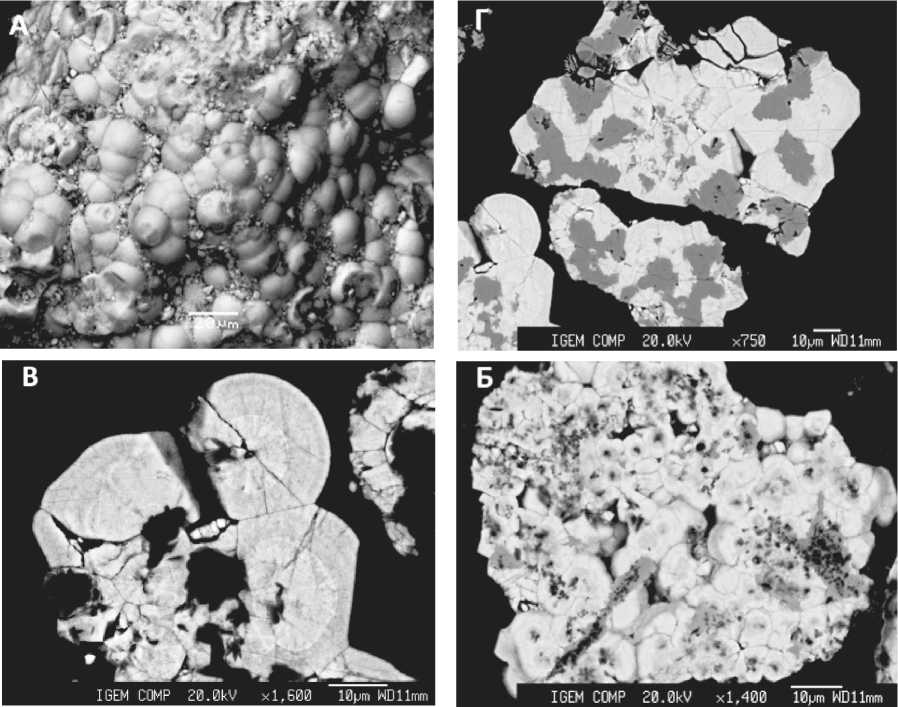

зерен и их обломков размером, как правило, менее 50 мкм (рис. 2, 3). Собственных минеральных форм вольфрама, урана, иттрия, гафния, ниобия, титана, ванадия, свинца, содержащихся, по данным элементного анализа (табл. 1), в исследованных пробах, не установлено.

Породообразующие минералы находятся в основном в виде зерен, обломков и их агрегатов микрометрового, субмикрометрового размера. Главный породообразующий минерал — кварц в виде прозрачных и полупрозрачных обломков; второстепенные карбонаты — доломит, кальцит. В шламовой фракции установлено повышенное содержание каолинита до 6 %, присутствие гидроксидов железа до 1—2 %. Карбонаты тесно ассоциируют с гетитом, образующим тонкие порошковатые пленки на их поверхности, формируя тонкодисперсные полиминеральные агрегаты. По данным РФА, были установлены:

-

— в весьма малых количествах апатит 1—2 % (диагностирован как фторапатит), который может ассоциировать с цирконом;

-

— бадделеит. Присутствует в виде полиминеральных колломорфных агрегатов и индивидуализированных беловато-розоватых зерен с жирным блеском. Зерна, как правило, имеют сглаженные, оплавленные формы (рис. 2, А). Нередко фиксируется неоднородное строение зерен минерала. Колломорфные агрегаты — сферолитоподобные

желваки и игольчатые образования («ежики») размером 10—20 мкм. С бадделеитом может быть связано присутствие диоксида гафния HfO2, достигающее 1.5 % и урана U 0.2—0.22 % (табл. 1). Самостоятельных минеральных фаз гафния и урана не выявлено: известно, что они изоморфно входят в кристаллическую структуру бадделеита, кроме того, уран может также находиться в сорбированной форме. Вероятно, что в структуру бадделеита входит вольфрам, а микропримеси титана и ванадия (табл. 1) могут быть механическими;

-

— циркон. Находится преимущественно в виде агрегатов, сформированных цирконом и породообразующими минералами (рис. 2, Б), на поверхности которых отмечены рыхлые примазки гидроксидов железа, а также в виде индивидуализированных зерен. Зерна и их обломки оранжевого, буро-оранжевого цвета имеют характерную короткопризматическую дитетрагональную форму. Размеры зерен менее 10 мкм. Колломорфные хлопьевидные агрегаты находятся преимущественно в классах крупности —0.2 + 0.044 мм. Индивиды в разной степени изменены, имеют зональное строение, несут на себе следы перекристаллизации. Циркон представлен двумя разновидностями (измененный и неизмененный), распределенными в руде неравномерно, преобладает измененный циркон.

Таблица 2

Минеральный состав концентратов обогащения, %

Table 2

Mineral composition of concentrates, %

|

Фракция Fraction Минералы Minerals |

Концентрат обогащения — 1 Concentrate-1 |

Концентрат обогащения — 2 Concentrate-2 |

||

|

Зернистая Grain |

Шламовая Slurry |

Зернистая Grain |

Шламовая Slurry |

|

|

-0.2+0.044 мм |

-0.044 мм |

-0.2+0.044 мм |

-0.044 мм |

|

|

Бадделеит Baddeleyite |

82 |

55 |

5 |

4 |

|

Циркон Zircon |

9 |

5 |

8 |

15 |

|

Кварц Quartz |

6 |

32 |

73 |

70 |

|

Доломит Dolomite |

2 |

- |

6 |

4 |

|

Кальцит Calcite |

- |

- |

4 |

3 |

|

Апатит Apatite |

+ |

+ |

2 |

2 |

|

Каолинит Kaolinite |

- |

6 |

- |

- |

|

Гидроксиды железа Iron hydroxides |

1 |

2 |

2 |

2 |

|

Всего Total |

100 |

100 |

100 |

100 |

Примечание. По данным РФА и ОМ; «+» — присутствует; «—» — не обнаружен; возможно присутствие рентгеноаморфной фазы (гидроксиды железа) — 1—2 %.

Note . «+» present;«—» — not present; possibly presence of X-ray amorphous phase (iron hydroxides) — 1—2 %.

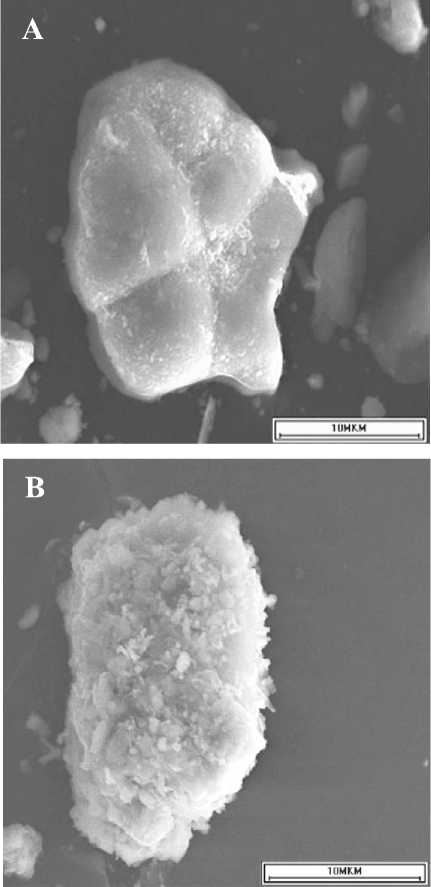

По данным сканирующей ЭМ, цирконийсодержащие фазы морфологически представлены колломорфными сферическими агрегатами (рис. 3, А—В), а также разнообразными мелкими обломками неправильной формы (рис. 3, Г). Сферические и псевдосферические образования (рис. 3, В) являются зональными, причем светлые и темные зоны отличаются друг от друга небольшими (порядка 1 мас. %) колебаниями содержания циркония Zr. На рисунке 3, Б наиболее светлые зоны сферолитов — «бадделеитовые», центральные их части — «циркониевые», краевые зоны окаймлены карбонатами циркония. «Циркониевые» участки содержат повышенное количество Ca, Al, P и Fe, а «бадделеитовые» — U. Эти агрегаты прорезаются цирконийсодержащими карбонатами, в которых концентрируются мельчайшие (1—2 мкм) кристаллиты апатита (мелкие черные точки в темном участке справа на рис. 3, Б). Существующее мнение о развитии в этих рудах гель-циркона, видимо, связано с наличием округлых оолитоподобных выделений, аналогичных приведенным на рисунке 3, А. Методами электронной микроскопии установлено, что такие выделения в действительности сформированы индивидуализированными зернами короткостолбчатой призматической панидиоморфной формы, нередко со сглаженными очертаниями. Был проведен синхронный термический анализ (СТА, NETSCH STA 449 F1 Jupiter, Германия) при скорости нагрева 10 °С/мин в интервале температур 30—1050 °C, который выявил наличие гидроксильной составляющей в исследуемом образце, а также присутствие двух аморфных фаз в цирконийсодержащих комплексах: аморфного кремнезема и аморфного карбонатного материала. Полученные данные объясняют низкие значения суммы оксидов в рентгеноспектральном анализе, которые не превышают 95 мас. %. Однако методом рентгенографического фазового анализа в исследованных концентратах гель-циркон установлен не был.

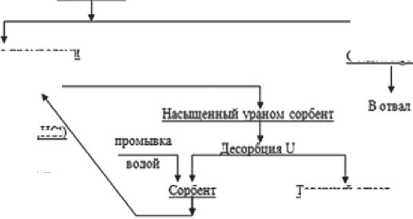

Химико-технологические исследования. Переработка циркон-бадделеитовых гравитационных концентратов термохимическим способом предусматривает предварительную механическую активацию циркон-бадделеитово-го концентрата с получением порошка с высокой удельной поверхностью, его спекание с последующим двухстадийным разложением спеков при разных температурных режимах и сорбционное извлечение урана с получением диоксида циркония ZrO2 необходимого качества и уранового химконцентрата.

Технологические параметры эксперимента:

-

— спекание: концентрат CaCO3:CaCl2 = 1:2.5:0.5; т = 3 ч; t = 1100 °C;

-

— 1 стадия выщелачивания спека: 50 г/л HCl, t = 18 °C; Т:Ж = 1:20; т = 2 ч;

-

— 2 стадия выщелачивания спека: 200 г/л HCl, t = 70—80 °C; Т:Ж = 1:10; т = 2 ч.

Известно, что бадделеит и циркон относятся к особо трудновскрываемым минералам, поэтому перевод минералов циркон-бадделеитовых концентратов в кислоторастворимые соединения циркония проводится путем спекания с карбонатом кальция. Данный процесс основан на взаимодействии циркона с CaCO3 (1):

ZrSiO4 + 3CaCO3 = CaZrO3 + Ca 2 SiO4 + 3CO2 (1).

Для снижения температуры реакции в шихту добавляют хлорид кальция (~5 % от массы концентрата), что позволяет снизить температуру спекания до 1100 °С, сдви-

А

Б

В

Г

Рис. 1. Классифицированный материал концентратов обогащения, цРТ. А, Б — зернистая фракция (—0.2 + 0.044 мм), В, Г — шламовая фракция (—0.044 мм); А, В — концентрат-2; Б, Г — концентрат-1. Разделение на фазы по системе TomAnalysis и гистограмма их соотношения, в %: желтое — кварц, светло-зеленое — слоистые алюмосиликаты, оранжевое — гидроксиды железа, лососевое — карбонаты, синее — циркон, зеленое — бадделеит, малиновое — неизмененный циркон

Fig. 1. Classified material of enrichment concentrates, pRT. A, Б — grained fraction (—0.2 + 0.044 mm), В, Г — slurry fraction (—0.044 mm); A, B — concentrate-2; Б, Г — concentrate-1. Division into phases by system TomAnalysis system and histogram of the ratio in %: yellow — quartz, light green — layered aluminum silicates, orange — iron hydroxides, salmon — carbonates, blue — zircon, green — baddeleyite, raspberry — unaltered zircon

Рис. 2. Минеральные формы циркония: частично сглаженные кристаллы бадделеита — таблитчатый (А) и пластинчатый (Б); агрегаты циркона — хлопьевидный (В) и колломорфный (Г), РЭМ

Fig. 2. Mineral forms of zirconium: partially flattened crystals of baddeleyite — tabular (A) and plate (Б); aggregates of zircon — flake (В) and colloform (Г), SEM гая ее в область более низких температур и ускоряя твердофазную реакцию между компонентами шихты вследствие образования легкоплавкой эвтектики в системе CaCO3 — CaCl2.

Разложение спеков, в отличие от существующих технологий переработки бадделеитовых концентратов, проводится в две стадии путем селективного выщелачивания минеральных соединений.

Первоначально спек обрабатывается при температуре 18 °C 5—10 % раствором соляной кислоты для удаления избыточного оксида кальция и разложения ортосиликата кальция. Образующаяся коллоидная кремниевая кислота удаляется вместе с раствором. Для дополнительной очистки от оксида кремния кеки обрабатываются едким натром.

Затем нерастворившийся остаток, содержащий цирконат кальция, выщелачивается 20—30 % раствором HCl при нагревании до 70—80 °C и получают растворы, содержащие основной хлорид циркония.

Результаты переработки усредненных концентратов обогащения термохимическим способом, приведенные в таблице 3, показывают, что использование термохимической технологии обеспечивает вскрытие циркон-бадделеито-вых концентратов: в раствор извлекается более 96 % ZrO2 (зернистая фракция) и более 89 % ZrO2 (шламовая фракция). Одновременно в раствор извлекается практически весь уран (99.9—100.0 %) по сорбционной технологии [6]. В качестве сорбента использован сильноосновный анионит АМП. При десорбции урана с насыщенного им анионита раствором NH 4 NO 3 + HNO 3 получен товарный элюат. Осаждение урана из элюата аммиаком обеспечивает получение уранового химконцентрата, содержащего ~ 75 % U3O8.

Принципиальная технологическая схема переработки концентратов обогащения руд Алгаминского рудопро-явления приведена на рисунке 4.

В результате исследований и экспериментальных работ было установлено, что переработку зернистой и шла-

Рис. 3. Формы нахождения циркониевых фаз в породах рудопроявления Алгама: А — колломорфные выделения криптокристаллических агрегатов циркониевых фаз; Б — сингенетичное образование гидросиликатов, гидроксидов и карбонатов циркония в срастании с апатитом (мелкие черные кристаллы), полированный шлиф; В — радиально-лучистое строение агрегатов циркониевых минералов, полированный шлиф; Г — сростки силиката и гидросиликата циркония (темные участки) с оксидами и гидроксидами циркония, СЭМ

Fig. 3. Forms of occurrences of zircon phases in the Algama rocks: A — colloform occurrences of cryptocrystalline aggregates of zircon phases; Б — syngenetic formation of hydrosilicates, hydroxides and carbonates of zirconium joint with apatite (small black crystals), polished thin section; B — radially fibrous structure of aggregates of zirconium minerals, polished thin section; Г — aggregates of silicate and silicate zirconium (dark areas) with oxides and hydroxides of zirconium, SEM

Таблица 3

Результаты термохимической переработки концентратов обогащения

Results of thermochemical processing of concentrates

Table 3

|

Компонент Component |

Зернистый концентрат, выход кека от шихты 10.2 % Grain concentrate, Cake yield from charge 10.2% |

Шламовый концентрат, выход кека от шихты 15.38 % Slurry concentrate Cake yield from charge 15.38% |

||||

|

Содержание в исходной пробе, % Content in initial sample, % |

Содержание в кеке, % Content in cake, % |

Извлечено в раствор, % Derived in solution, % |

Содержание в исходной пробе, % Content in initial sample, % |

Содержание в кеке, % Content in cake, % |

Извлечено в раствор,% Derived in solution, % |

|

|

ZrO, |

71.35 |

6.46 |

96.80 |

41.50 |

10.11 |

89.62 |

|

PA |

1.75 |

0.21 |

83.3 |

0.69 |

0.66 |

32.33 |

|

FeA |

2.13 |

0.09 |

94.08 |

2.68 |

0.57 |

71.72 |

|

HfO, |

2.19 |

0.24 |

96.23 |

1.35 |

0.37 |

78.92 |

|

SiO, |

9.97 |

15.53 |

4.57 |

37.28 |

60.66 |

9.77 |

|

U |

0.27 |

0.001 |

99.90 |

0.10 |

100.00 |

|

|

CaO |

3.93 |

1.15 |

2.45 |

6.14 |

11.96 |

— |

|

YA |

0.09 |

0.07 |

65.18 |

0.05 |

— |

100.00 |

|

A1A |

0.61 |

0.24 |

64.33 |

1.54 |

0.22 |

94.87 |

|

TiO2 |

1.09 |

0.19 |

1.45 |

0.67 |

0.09 |

96.26 |

Концентр»!

Измельчение

СаСОз-СаОз

Спекание (f 1000*С. гй3ч)

Вытпелачниине (CMci-5%, г-18-2О*С, г-2ч.)

Нерастворимый остаток

Фильтрат с промводами

Раствор (ZiOChHCli

Выщелачивание (Q Фильтрация Осадок Н:$10з Сорбцнл U Товарный элюат Осаждение уранового химконцентрата Выпаривание и кристаллизация I Кристаллы (ZiOChх 8Н:О) + НЮ Раствореанс • Осаждение*-- Урановый хвмковпентрат Осадок гидроксида Ъ Прокаливание Рис. 4. Принципиальная технологическая схема переработки концентратов обогащения руд Алгаминского рудопроявления Fig. 4. Flowsheet for concentrates processing of Algama deposit мовой фракций можно проводить в едином технологическом режиме. Введение операции сорбционного выделения урана из солянокислых растворов обеспечивает получение диоксида циркония и уранового химконцентрата. Заключение Комплексом современных минералого-аналитических методов установлен минеральный состав и текстурно -структурные характеристики концентратов руд Алгаминского рудопроявления, а также особенности главных минералов — концентраторов циркония — циркона и бадделеита. Полученные данные положены в основу разработки технологии переработки этих концентратов. В результате экспериментальных исследований была создана принципиальная термохимическая технология переработки концентратов обогащения цинкон-бадделеитовых руд Алгаминского рудопроявления, обеспечивающая селекцию диоксида цир кония и кремния. Введение операции сорбционного выделения урана из солянокислых растворов обеспечивает получение циркония и уранового химконцентрата.

Список литературы Принципиальная термохимическая технология переработки циркон-бадделеитовых концентратов

- Багдасаров Ю. А. Ингилийско-Алгаминский узел Восточного Алдана // Отечественная геология. 1994. № 1. С. 18-28.

- Григорьева А. В., Левченко Е. Н., Магазина Л. О, Борисовский С. Е., Куликова И. М. Новый нетрадиционный тип циркониевого оруденения (рудопроявление Алгама) // Месторождения стратегических металлов: закономерности размещения, источники вещества, условия и механизмы образования: Матер. конф. М.: ИГЕМ РАН, 2015. С. 186-187.

- Сидоренко Г. А., Александрова И. Т., Петрова Н. В. Технологическая минералогия редкометалльных руд. СПб.: Наука, 1992. 236 с.

- Лихникевич Е. Г., Лебедева Ю. И. Особенности термохимической переработки пирохлоровых концентратов // Разведка и охрана недр. 2014. № 1. С. 46-48.

- Ожогина Е. Г., Якушина О. А., Иоспа А. В. Особенности минералогического изучения руд // ГИАБ. 2014. № 3. С. 300-303.

- Петрова Н. В., Ануфриева С. И., Лихникевич Е. Г., Печенкин И. Г. Практика переработки уранового сырья / Под ред. Г. А. Машковцева. М.: ВИМС, 2008. 269 с.