Проблемы дефектоскопического контроля токопроводящего покрытия топливных баков летательных аппаратов

Автор: Скворцов Борис Владимирович, Самсонов Александр Сергеевич, Блинов Дмитрий Игоревич, Ильмурзина Светлана Федоровна, Самсонов Сергей Александрович

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Информатика, вычислительная техника и управление

Статья в выпуске: 1-1 т.18, 2016 года.

Бесплатный доступ

В материалах статьи рассматриваются основные проблемы, связанные с контролем целостности токопроводящих покрытий (ТПП) топливных баков летательных аппаратов. Анализируются различные виды дефектов и выявляются основные проблемы, возникающие при их обнаружении. Приводится конструкция емкостного устройства контроля целостности ТПП с контролем величины воздушного зазора, позволяющая повысить точности известных технических решений.

Топливный бак, токопроводящее покрытие, дефекты, контроль, емкостной метод, конструкция датчика

Короткий адрес: https://sciup.org/148204333

IDR: 148204333 | УДК: 620.192.63

Текст научной статьи Проблемы дефектоскопического контроля токопроводящего покрытия топливных баков летательных аппаратов

возможны значительные деформации цилиндрических обечаек бака и появление на токопроводящем покрытии замкнутых трещин.

Кроме того, в случае сбоя в технологическом процессе нанесения ТПП возможно появление участков, на которых покрытие отсутствует. На дефектных уч аст ках ТПП скапливаются локальные заряды статического электричества, что влечёт за собой образование разрядной искры. В случае утеч ки компонентов топлива или их выброса через пневмоклапаны в местах, содержащих дефект покрытия, возникает взрывоопасная ситуация. Для обеспечения сохранности изделия, наземного комплекса и людей, участвующих в процедурах подготовки аппарата к пуску, необходим контроль целостности токопроводящего покрытия топливных баков. На сегодняшний день такая методика отсутствует. Дополнительные трудности на диагностирование токопроводящего покрытия накладывает его расположение на изделии под слоем эмали и большие габариты контролируемого бака.

Известно много разнообразных методов неразрушающего контроля металлических изделий, в том числе: радиационные, тепловые, ультразвуковые, магнитные, вихретоковые [5, 6]. Одн ако эти методы имеют существенное ограничение, особенно при контроле многослойных крупногабаритных изделий. Например, радиационные методы требуют биологической защиты, ультразвуковые требуют механического контакта, вихретоковые очень критичны к толщине и равномерности токопроводящего покрытия. На крупногабаритных изделиях, таких как бак летательного аппарата, колебания толщины токопроводящей плёнки составляют 0,05 – 0,1 мм, что делает применение вихретоковых методов практически невозможным из-за больших погрешностей. Кроме того, вихретоковые методы

Рис. 1. Установка водородного бака РН «Энергия» на самолет и его транспортировка

ловят все дефекты подряд, что нецелесообразно для реш ения поставленной задачи. В статье анализируются различные виды деф ектов и описы -вается ёмкостной метод оперативного контроля целостности ТПП топливны х баков ракетно-космических аппаратов, учиты вающий специфику контр олируемого объекта.

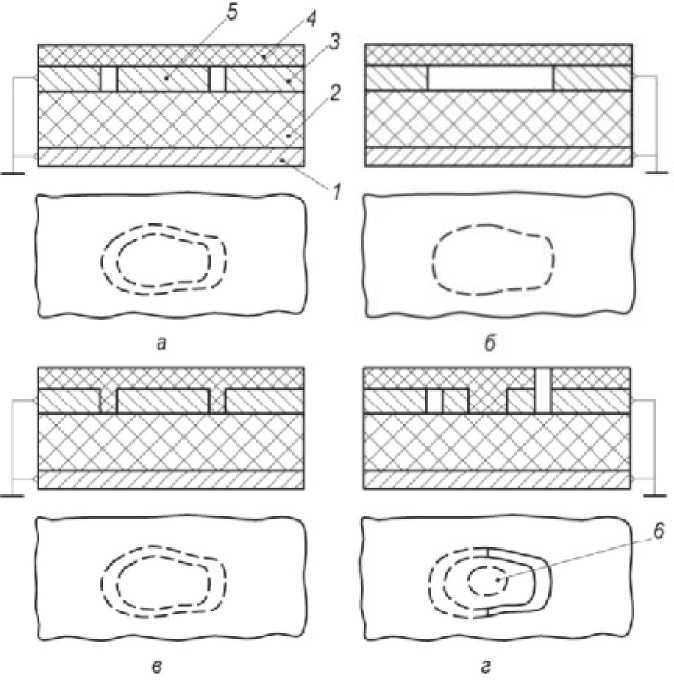

В токопроводящем покрытии топливного бака можно выделить четыре вида дефектов, показанных на рис. 2.

-

а) замкнутая трещина, пол ност ью находя ща-яся под лакокр асочным покрытием;

-

б) участок без ТПП размером больше допустимого, з аполненный лакокрасочны м покрытием;

-

в) замкнутая трещина, заполненная лакокра-

- сочным покрытием (также как и в случае «б» образуется при покраске заранее повреждённого ТПП);

-

г) замкнутая трещина, не выходящая или частично выходящая на поверхность и имеющ ая во внутренней области дефект, заполненный лакокрасочным покрытием или другим изоляционным материал ом.

Дефект «г» является самым общим случаем. Отметим, что различные варианты дефектов могут сочетаться. Например, внутренний дефект поверхности по типу «б», может находиться в дефекте «в». Внутри замкнутого дефекта может находиться груп па точечных дефектов. Деф ект «а» может частично или полностью выходить на поверхность через лакокрасочное покр ытие. Все

Рис. 2. Виды замкнутых дефектов:

1 – металлический бак, 2 – теплоизоляция, 3 – токопроводящий слой, 4 – лакокрасочное покрытие, 5 – замкнутый дефект, 6 – внутренний дефект

указанные дефе кты могут влиять на динамику изменения сигнала в датчике и должны учитываться при разработке методов и устройств контроля целостности ТПП. Минимальный размер дефекта по площади составляет 0,01 м2, что в линейных размерах при квадратной форме 0,1х 0,1 м. Ширина трещины 0,05÷2,0 мм, толщина токопроводящего покрытия 0,1÷0,2 мм, толщина лакокрасочного покрытия 0,05÷0,1 мм , толщина теплоизоляции 20÷40 мм, толщина стенки металлического бака 2÷4 мм.

Подобные дефекты являются критическими, поэтому подлежат обязательному выявлению на стадии выходного контроля качества готового изделия, а также после его транспортировки. К специфическим особенностям контролируемого объекта, определяющим основные проблемы и сложность реш аемой задачи, относятся следую -щие факторы.

Большая площадь и сложность формы контролируемого объекта (рис. 1). Топливные баки ракет имеют размеры эквивалентного цилиндра высотой 10 ÷ 15 м, диаметром 2÷ 3 м, что по площади составляет 31м2 ÷ 106 м2.

Топливный бак «дышит», то есть меняет свои размеры в зависимости от климатических факторов, что приводит к изменению функционального зазора в бесконтактном датчике контроля поверхности.

После транспортировки или перекладке топливный бак может получить вмятины, допустимые по техническим условиям, однако, влияющие на точность контроля.

Структура покрытия топливного бака многослойная, при этом каждый слой вносит свою составляющую в сигнал емкостного датчика. Толщина каждого из слоев та кже нер авномерна и может колебаться в пределах ± 10 % от номи-наль ного знач ения.

Система контр оля целостности ТПП топливного бака требует применения специальных координатно-позиционирующих устройств и устройств обозначения места дефекта, которые имеют свои погрешности, влияющие на общие метрологические характеристики изделия.

Указанные особенности определяют следую -щие проблемы при конструир овании устройств контр оля ТПП топливных баков ракетно-космических аппаратов.

Невысокая точность измерений. Сущ е ству-ющие датчики реагируют на все виды дефектов, тогда как нужно определять только замкнутые дефекты. Решение этой проблемы связано с разработкой специальных конструкций датчиков, которые позволят определять только заданные виды дефектов.

Низкое быстродействие, связанное с большими площадями сканирования. Решение этой проблемы определяется подбором координатно-сканирующего оборудования, исследованием и оптимиз ацией режимов его работы.

Отсутствие методики метрологического анализа и калибровки бесконтактных устройств контроля замкнутых дефектов ТПП.

Разрабатываемые устройства контроля целостности ТПП, должны обеспечивать следующие метрологические и функциональные характеристики. Выявлять замкнутые дефекты ТПП, или участки без ТПП площадью S ≥ 0,01 м2 под слоем лакокрасочного покрытия (рис. 2) и регистрировать координаты внешних границ дефекта с погрешностью ± 1 мм. Скорость контроля не менее 10 м2/час, сопротивление изоляции электрических цепей относительно ко рпуса бака не должно быть меньше 20 Мом, время непрерывной работы не менее 10 часов. Кроме того, устройство должно иметь систему передачи данных на пер -сональный компьютер и обладать возможностью сервисного обслуживания.

Решение данных пробл ем связано с использованием бесконтактных, емкостных методов измерения, робототехнических сканирующих координатных систем в сочетании с новыми методами обработки сигналов. Некоторые технические решения, способствующие достижению поставленных целей, предприняты в работах [7 – 9], в которых дефектоскопический контроль ТПП основан на бесконтактном сканировании бака емкостным датчиком, образованным подвижным электродом и контролируемой поверхностью. Недостатком предыдущих технических решений является то, что в них отсутствует контроль расстояния между плоским электродом и токопр о-водящим покрытием, что ограничивает точность измерений, так как зазор между электродами сильно влияет на контролируемую ёмкость. Повышение точности измерений достигается в устройстве, выполненном по заявке на полезную модель [10].

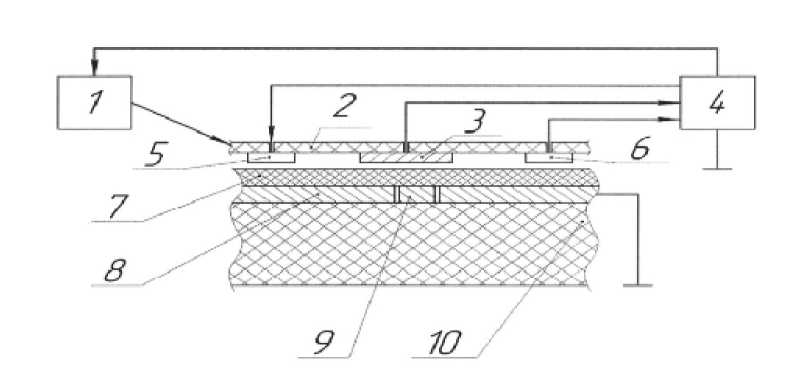

Сущность изобретения поясняется рис. 3, где приведена конструкция устройства контроля ТПП.

Здесь подвижный электрод 3, являющийся чувствительным элементом емкостного датчика, размещён на платформе координатно-позиционного устройства (КПУ) 2 , на которой размещён также датчик 6 контроля воздушного зазора между электродом 3 и защитным покрытием 7 и устройство обозначения области расположения дефекта 5. Выходы емкостного датчика 3 и датчика зазора 6 подключены ко входу устройства обработки 4, выход которого подключен ко входу устройства управления платформой 1.

Устройство работает следующим образом. Электрод 3 перемещается платформой КПУ 2 вдоль токопроводящего покрытия 8 с зазором, контролируемым датчиком расстояния 6. Платформа КПУ 2 перемещается устройством управления 1 по сигналам, получаемым с устройства обработки 4. В устройство обработки 4 с электрода 3 поступает сигнал, пропорциональный текущему

Рис. 3. Устройство ко нтроля целостности ТПП с контролем величины воздушного зазора:

1 – устройство управления платформой КПУ, 2 – платформа КПУ, 3 – подвижный электрод, 4 – устройство обработки, 5 – устройство обозначения области расположения дефекта, 6 - датчик контроля расстояния, 7 – защитное диэлектрическое покрытие, 8 – контролируемое ТПП, 9 – участок ТПП с замкнутым дефектом, 10 – диэлектрический материал (теплоизоляция)

значению ёмкости конденсатора Стек, образованного плоским электродом 3 и токопр оводя -щим покрытием 8, а также с датчика 6 сигнал, пропорциональный расстоянию между ними. Фиксируемые значения Стек. непрерывно сравниваются в устройстве обработки 4 с эталонным значением ёмкости Сэ и вычисляется текущее значение разности ΔСтек.: ΔСтек = Сэ-Стек. Значение эталонной ёмкости Сэ. определяется в результате калибр овки устройства или расчётным путём с учетом текущего значения во здуш ного зазора. Устройство обозначения обл асти расположения дефекта 5 маркирует на слое защитного диэлектрического покрытия 7 дефектную область по сигналу устройства обработки 4, который появляется в случае, если вы полняется неравенство ΔСтек≥ ΔСдоп, где ΔСдоп - максимально допустимое значение ΔСтек, выбираемое исходя из совокупности факторов, вл ияющ их на точность измерения ΔСтек и требуемой чувствительности устройства. Предложенное изобретение позволяет повысить точность контроля за счёт прим енения датчика воздушного зазора и более точного позиционирования подвижного плоского электрода.

Процедура контроля по разработанной методике показана на рис. 4, где перемещение датчика вдоль контролируемой поверхности и поворот бака по команде устройства управления осуществляется с помощ ью роботиз ированного комплекса Альфа-Джет Роботик – 8.1.1.1 – 460020/2,5 – 4004/ 14- IRBR/5000L .

Требования, предъявляемые к разрабатываемым устройствам, определяют необходимость дальнейших теоретических исследований с целью повышения их точности и стабильности. Подлежат рассмотрению вопросы, связанные с исследованием влияния геометрических параметров многослойной контролируемой структуры на результаты измерений. Необходимы также исследования, связанные с оценкой метрологических характеристик. Нужно провести анализ и опреде-

Рис. 4. Внешний вид установки контроля ТПП топливного бака

лить требования к элементной базе по точности и разрешающей способности, разработать алгоритм и программы обработки сигналов емкостных датчиков с целью выявления необходимой информации.

Список литературы Проблемы дефектоскопического контроля токопроводящего покрытия топливных баков летательных аппаратов

- Ракеты-носители. Проекты и реальность. Кн. 1. Ракеты-носители России и Украины: Справочное пособие/В.Н. Блинов, Н.Н. Иванов, Ю.Н. Сеченов, В.В. Шалай. Омск: изд. ОмГТУ, 2011. 380 с.

- Овчаренко А.Г. Электростатическая безопасность пожаро-и взрывоопасных производств. Бийск: БТИ АлтГТУ, 2006. 156 с.

- ГОСТ 19005-81. Средства обеспечения защиты изделий ракетной и ракетно-космической техники от статического электричества. Общие требования к металлизации и заземлению -Введ. 30.06.1982. М: Изд-во стандартов, 1993. 39 с.

- ГОСТ 12.1.018-93. Пожаровзрывобезопасность статического электричества. Общие требования -Введ. 01.01.1995. -Минск: Межгосударственный совет по стандартизации, метрологии и стандартизации, 2007. 7 с.

- Неразрушающий контроль: Справочник: В 8 т./Под общ. ред. В.В. Клюева. Т. 2: В 2 кн. Кн 2: Вихретоковый контроль -2-е изд., испр./Ю.К Федосенко, В.Г. Герасимов, А.Д. Покровский, Ю.Я. Останин. М.: Машиностроение, 2006. 688 с.

- Шатерников В.Е., Клюев С.В. Вихретоковый метод неразрушающего контроля тонколистовых металлических изделий. М.: Машиностроение, 2007. 173 с.

- А.с. 1840845 СССР, МПК G01B7/32, «Способ емкостного контроля токопроводящего слоя на диэлектрике»/А.С. Самсонов -№ 4524266/28; заявл. 03.10.1989; опубл. 27.12.2012, бюл.№36

- Пат. 2504730 Российская Федерация, МПК G01B7/02 «Способ контроля целостности токопроводящего покрытия на диэлектрическом материале»/Самсонов А.С., Никонов А.И., Прокофьев В.В., Филатов А.Н., Помельников Р.А.; патентообладатели ФГУП “ГНПРКЦ «ЦСКБ-Прогресс», ФГБОУ ВПО «СамГТУ» -№ 2012130998/28; заявл. 19.07.2012; опубл. 20.01.2014 бюл. №2, 20.01.2014 г.

- Самсонов А.С., Скворцов Б.В. Контроль целостности токопроводящего покрытия топливных баков летательных аппаратов//Авиакосмическое приборостроение. 2015. № 9. С. 34 -40.

- Заявка 2015154359 Российская Федерация, МПК G01B7/02, G01B7/06, G01B7/32. «Устройство контроля целостности токопроводящего покрытия на диэлектрическом материале»/Cамсонов А.С., Блинов Д.И., Скворцов Б.В.; заявитель «Самарский государственный аэрокосмический университет имена академика С.П. Королева» (СГАУ); приоритет 17.12.2015. -6 с.