Проектирование качества продукции на основе параметрической идентификации моделей, требований потребителей, знаний: онтологическая парадигма

Автор: Дмитриев А.Я., Митрошкина Т.А.

Журнал: Онтология проектирования @ontology-of-designing

Рубрика: От редакции

Статья в выпуске: 3 (17) т.5, 2015 года.

Бесплатный доступ

В статье рассматриваются особенности разработки продукции и технологических процессов на основе онтологического подхода и эффективного применения метода развёртывания (структурирования) функции качества QFD. Предложенная модель идентификации качества как решения обратной некорректно поставленной задачи на основе онтологического подхода и метода QFD обладает усовершенствованным математическим аппаратом и позволяет использовать различную дополнительную информацию. Предлагаемый устойчивый матричный метод MTQFD ( Matrix Technique QFD) позволяет определять не только приоритеты, но и оценки целевых значений характеристик продукции и параметров технологических процессов, при этом возможно использование информации об отрицательных взаимосвязях. Рекомендации по применению устойчивого матричного метода MTQFD определения приоритетов и оценок целевых значений характеристик продукции и параметров технологических процессов и предложенная онтологическая модель универсальны и могут быть использованы для идентификации качества продукции и услуг.

Модель, идентификация качества, развёртывание функции качества, онтология, база знаний, менеджмент знаний, матричный метод qfd

Короткий адрес: https://sciup.org/170178700

IDR: 170178700 | УДК: 621: | DOI: 10.18287/2223-9537-2015-5-3-313-327

Текст научной статьи Проектирование качества продукции на основе параметрической идентификации моделей, требований потребителей, знаний: онтологическая парадигма

Эффективная разработка продукции и управление качеством на основе онтологического подхода, выполнения требований стандартов, применения баз знаний, предметных онтологий и методов менеджмента качества является важнейшим направлением повышения конкурентоспособности продукции и отечественных предприятий на современном этапе. Вопросы модернизации продукции и технологий в свете современной конкуренции и задач импорто-замещения выходят на передний план для российской промышленности.

Под проектированием качества продукции мы понимаем разработку необходимой продукции на основе ожиданий потребителей, знаний и параметрической идентификации характеристик качества. Идентификация качества (определения приоритетов и целевых значений характеристик) на основе ожиданий потребителей и знаний разработчика является ключевой задачей, от решения которой зависят дальнейшие этапы проектирования и жизненного цикла продукции и в конечном итоге конкурентоспособность организации. Трудности при идентификации качества новой и сложной продукции возникают в связи с тем, что задача параметрической идентификации, по сути, является обратной. Необходимо определить характеристики проектируемой продукции или услуги (причину) по выявленной удовлетворенности (следствие). Успех решения обратных задач сильно зависит как от качества и количества ис- ходной информации, так и от способа её обработки. В то же время задача параметрической идентификации качества продукции и услуг, как и большинство обратных задач, является некорректной. Некорректность проявляется, в том числе, в высокой изменчивости требований во времени, неоднозначности невысказанных ожиданий и т.д.

Целью работы является повышение качества и конкурентоспособности продукции за счёт проектирования и модернизации продукции и технологических процессов на основе широкого использования различного рода информации (знаний) и идентификации целевых значений характеристик продукции и параметров процессов при эффективном применении развёртывания (структурирования) функции качества QFD ( Quality Function Deployment ). Авторы полагают, что для достижения установленной цели необходимо решение следующих задач:

-

■ создать модель идентификации качества как решения обратной некорректно поставленной задачи на основе метода QFD [1-4] с усовершенствованным математическим аппаратом и использованием дополнительной информации;

-

■ разработать устойчивый матричный метод MTQFD ( Matrix Technique QFD) определения приоритетов и параметрической идентификации целевых значений характеристик продукции/компонентов и параметров технологических процессов, учитывающий базу знаний;

-

■ разработать методику и программный модуль учёта дополнительной информации в системе MathCAD для параметрической идентификации целевых значений конкретных характеристик продукции/компонентов и параметров технологического процесса с учётом погрешности входной информации на основе метода MTQFD.

1 Роль онтологической парадигмыв международных стандартах менеджмента

Формирование научной рациональности и научно-технический прогресс вывели на первый план установки на эффективное преобразование реального. Онтология предстала учением о бытии как должном, как обоснование эффективного проекта преобразования бытия. Достижения информационных технологий и привели к смене онтологической парадигмы: представлениям о бытии как потенциально возможном. Новая парадигма выражает смену установок в рассмотрении бытия в качестве действительности «как она есть»; как рационально необходимого - на то, какова она может быть. Речь идёт о необходимом, реальном и возможном [6].

Парадигма постнеклассической науки и онтологического моделирования исследует весь цикл проектирования, включая генезис зарождения идеи из возникающей потребности, трансформации её в техническое задание на проектирование и сам процесс описания нового артефакта во взаимодействии с проектной средой. Параллельно с процессом дифференциации идёт и интеграционный процесс в области научных знаний, когда прорывные идеи рождаются на стыках уже «устоявшихся» научных знаний, представлений и сложившихся дисциплин. Этот происходящий в науке естественный процесс есть не что иное, как «искусственный» приём, позволяющий искать и находить свой путь к знаниям [7].

Проектирование и разработка онтологий (онтологический инжиниринг) - основа концепции менеджмента знаний - на настоящий момент наиболее перспективный подход к управлению сложными «информационно наполненными» системами. Разработка систем менеджмента знаний включает несколько этапов: накопление, извлечение, структурирование, формализация и программная реализация, обслуживание. На данный момент разработано достаточно много онтологий (онтологических моделей) для описания и управления сложны- ми системами в самых различных предметных областях (ПрО) - от искусственного интеллекта, медицины, интернет-технологий до систем управления организациями, отдельных видов деятельности и продукции. Построение информационных моделей в ситуационном управлении рассматривается как задача построения онтологий ПрО и онтологических моделей ситуаций [8].

Основная задача онтологического подхода – упорядочение знаний путём их систематизации, создания единой иерархии понятий, унификации терминов и правил интерпретации -отвечает общей цели повышения эффективности проектирования продукции в соответствии с требованиями и ожиданиями потребителя. Методология онтологического инжиниринга позволит оптимизировать процесс проектирования продукции с учётом не только требований и ожиданий потребителей, но и накопленной базы знаний разработчика.

Онтологию проектирования понимают как формализованное описание знаний субъектов проектирования о процессе проектирования новых или модернизации уже известных артефактов, знания о самом объекте проектирования и близких к нему по свойствам артефактов, а также тезаурус ПрО. Проектирование использует полученные наукой и практикой модели уже с целью преобразования предметов практической деятельности в соответствующие продукты. Это преобразование всегда определено сущностными связями, законами изменения и развития объектов, и сама деятельность может быть успешной только тогда, когда она согласуется с этими законами [7, 9].

Современные международные стандарты на системы менеджмента, включая стандарт на систему менеджмента качества ISO 9001, разрабатываются с использованием единого подхода и требуют управления базами знаний организаций [10, 11]. Так, новая версия стандарта ISO 9001 (ISO 9001:2015) разработана в соответствии с приложением к директиве ISO Annex SL (ISO/IEC Directives, Part 1 Consolidated ISO Supplement – Procedures specific to ISO). Директива устанавливает новый, единый стандарт для систем управления (на основе ISO 9001, ISO 14001, ISO 50001, ISO 22000, ISO/IEC 27001 и др.), в соответствии с которым все стандарты систем управления будут приведены к единой структуре.

Пункт 7.1.6 ISO 9001:2015 «Знания организации» в проекте стандарта ISO 9001:2015 содержит требования по управлению базой знаний [12]:

-

■ определить знания, необходимые организации для реализации процессов и достижения соответствия продукции и услуг;

-

■ информация должна храниться и быть доступной в той степени, в которой это необходимо;

-

■ при изменении потребностей и тенденций организация должна проанализировать комплекс существующих знаний и выработать методы получения новых знаний.

Интеграция в ISO 9001 требований в области управления знаниями и внедрение риск-менеджмента являются основными направлениями обновления стандарта и приведения его к современному уровню развития управленческой науки.

2 Разработка модели и метода идентификации качества продукциина основе онтологического подхода и QFD

Ключевой задачей обеспечения качества является определение (идентификация) характеристик качества продукции. От решения этой задачи зависят дальнейшие этапы жизненного цикла продукции и, в конечном итоге, конкурентоспособность организации. В теории управления под идентификацией системы понимают определение структуры системы и её параметров путем анализа входных и выходных данных системы [13]. Рассмотрим структур- ную и параметрическую идентификацию товарной продукции с использованием современ- ных методов управления качеством.

Современным методом трансформации требований потребителя в непосредственные характеристики новой (или модернизируемой) продукции и идентификации качества является метод QFD. Целью применения метода является преобразование запроса потребителя (требований и ожиданий) в технические характеристики продукции и рабочие инструкции, ви- зуализация, документирование и планирование качества продукции. Основным элементом QFD является именно развёртывание требований потребителя в производстве и достижение соответствующих технических характеристик, отвечающих ожиданиям потребителя. То есть речь в данном случае идёт о подготовке производства к выпуску нового изделия [4].

В развернутом виде процесс реализации QFD включает четыре уровня, и на каждом из них строится свой Дом качества (House of Quality, HoQ), в классическом виде, состоящий из шести частей (рисунок 1): 1 - требования потребителя (включая важность требований для потребителя); 2 - технические характеристики; 3 - уровень зависимости выполнения требований от технических характеристик; 4 - оценка выполнения требований (с точки зрения потребителя) для существующей на рынке подобной продукции; 5 - корреляция между техни ческими характеристиками; 6 - значения технических характеристик, оценки абсолютной и относительной важности характеристик.

Рисунок 1 - Дом качества (HoQ) QFD I уровня

На I уровне потребительские характеристики преобразуются в технические. Затем последние преобразуются в характеристики компонентов (II уровень), далее - в параметры процессов (III уровень), а затем - в требования к исполнению операций (IV уровень).

Основным элементом Дома качества является матрица взаимосвязи: требований и характеристик продукции на I уровне QFD, характеристик продукции и характеристик компонентов на II уровне QFD, характеристик компонентов и параметров технологических процессов на III уровне QFD, параметров технологических процессов и параметров производствен-ных/вспомогательных операций на IV уровне QFD. Наиболее часто используется 4-точечная шкала взаимосвязи: отсутствие, слабая, средняя, сильная.

Результатом применения QFD является определение приоритетов и выявление характеристик продукции, характеристик компонентов, параметров технологического процесса и вспомогательных операций, в наибольшей степени влияющих на выполнение требований потребителя.

Так, абсолютное значение приоритета j-ой обобщенной характеристики продукции на 1 уровне QFD рассчитывается по формуле:

n

-

(1) q 1 j = X ( pV h j = p l i h j p l2 h l 2 j + ... + p l „ h l nj

i=l , где hlij - коэффициент взаимосвязи j-ой обобщенной характеристики продукции и i-го требования, p l i - относительное значение важности i-го требования для потребителя, „ - количество требований потребителя.

QFD впервые был применён в Японии в конце 60-х годов прошлого века, первые публикации на английском языке появились в конце 80-х годов. На русском языке первые публикации по развёртыванию функции качества появились только в начале 2000-х годов [3, 4]

Методы идентификации качества эволюционируют одновременно с развитием самого понятия «качество». При этом значительную роль в развитии QFD играют математические подходы, которые используются как в вычислительной части (матричное исчисление, решение обратной задачи), так и в части интеграции с другими методами, такими как таблица голоса потребителя (VOCT) [l, 2], теория решения изобретательских задач (ТРИЗ) [l4, l5], анализ видов и последствий потенциальных несоответствий (FMEA) [l6-l8], проекты улучшения «Шесть сигма» и другими [l9-2l].

При реализации QFD и идентификации качества новой и сложной продукции трудности возникают в связи с тем, что задача идентификации качества, по сути, является обратной. Необходимо определить качество проектируемой продукции или услуги (причину) по высказанной или проявленной удовлетворённости (следствие). В отличие от решения прямых задач, решение состоящих в обращении причинно-следственных связей задач (обратных задач) связано с преодолением определённых математических трудностей (особенно в случае, когда количество требований меньше количества характеристик). Успех решения обратных задач сильно зависит как от качества и количества исходной информации, так и от способа её обработки. В то же время задача идентификации качества продукции и услуг является некорректной: пространство исходных данных не статично, для близких исходных данных существует множество решений и т.д. Некорректность также проявляется в высокой изменчивости требований во времени, неоднозначности невысказанных ожиданий и т.д. [l3, 22].

Таким образом, можно указать следующие недостатки или ограничения существующих подходов к идентификации качества на основе развёртывания функции качества.

-

l) Трудоёмкость вычислений и ограниченность возможных размеров матриц взаимосвязей.

Невозможно учитывать отрицательные взаимосвязи (например, если увеличение значения характеристики приводит к снижению степени выполнения одного требования и к увеличению выполнения другого требования, рассчитанное значение приоритета характеристики может оказаться небольшим, в то время как в действительности, изменение значения характеристики значительно сказывается на выполнении требований потребителя). Наиболее часто для практических целей используется только 1 уровень QFD. В России, в виду малого количества методических публикаций на русском языке [3-5], QFD остаётся в настоящий момент сложным методом для практического применения и лишь инструментом для научно-исследовательских работ. При использовании метода QFD фактически определяются только приоритетность направлений для совершенствования. Целевые значения характеристик модифицированной продукции определяются субъективно (экспертное принятие решения) и зависят от уже имеющейся продукции на рынке (т.е. по данным технического бенчмаркинга).

-

2) Неполно учитывается некорректность задачи, сложность или ограниченность использования различной информации: взаимосвязь требований и ожиданий потребителей, взаимосвязь характеристик продукции, наличие рисков, сложность/стоимость изменения технических характеристик, изменчивость рынка, погрешность экспертных оценок и т.д.

Для преодоления указанных сложностей была поставлена задача создания модели процесса идентификации характеристик качества как решения обратной некорректно поставленной задачи на основе метода развёртывания функции качества с усовершенствованным математическим аппаратом.

При реализации QFD разработчикам необходимо использовать различные базы знаний.

Пример использования баз знаний при реализации I уровня QFD приведён в таблице 1.

Таблица 1 – Использование баз знаний при реализации QFD I уровня

|

Основные этапы реализации QFD I уровня |

Базы знаний |

|

Формирование команды QFD |

Методология формирования команд. База специалистов |

|

Уточнение и ранжирование требований потребителей |

Маркетинговые исследования, модель Кано, голос потребителя VOC, таблица голоса потребителя VOCT |

|

Формирование перечня технических характеристик продук-ции/компонента, параметров технологического процесса |

Бенчмаркинг, техническая база знаний, свои и чужие аналоги |

|

Оценка взаимодействия технических характеристик продукции и требований потребителей (характеристик компонентов и характеристик продукции, параметров технологического и производственного процессов и характеристик компонентов) |

Техническая база знаний |

|

Оценка удовлетворённости потребителей и планирование развития продукции |

Маркетинговые исследования, модель Кано, голос потребителя VOC, таблица голоса потребителя VOCT |

|

Оценка взаимного влияния изменений технических характеристик продукции |

Техническая база знаний |

|

Анализ технических характеристик продукции конкурентов и установление целевых значений характеристик продукции |

Бенчмаркинг, техническая база знаний, свои и чужие аналоги |

|

Расчёт приоритетов технических характеристик продукции (компонентов, параметров технологических процессов) |

Техническая база знаний |

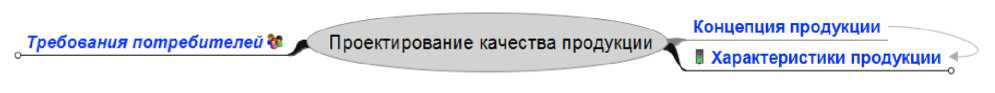

Для эффективного применения метода предлагается структуризация знаний и использование онтологического подхода. Традиционный подход к проектированию продукции подразумевает выбор концепции и определение технических характеристик продукции. При этом зачастую автором технического задания на проектирование является сам разработчик. Учитывается база знаний в части класса «Концепция продукции» и атрибутов «Характеристики продукции». Онтологическая модель проектирования качества продукции на основе метода QFD, в отличие от традиционного подхода к проектированию, в первую очередь учитывает класс « Требования потребителя » (рисунок 2).

Рисунок 2 – Обобщённая онтологическая модель проектирования качества продукции с учётом требований потребителей

Требования потребителей определяются на основе анализа голоса потребителей и описываются перечнем требований (в соответствии с моделью Н. Кано [4, 23] состоят из базовых требований , контрактных требований и ожиданий потребителей), важностью требований (например, по 10-балльной шкале) и оценкой конкурентоспособности продукции / удовлетворённости потребителя (с учётом данных бенчмаркинга) (рисунок 3).

—► Базовые требования

-

—\^—> Контрактные требования \ Перечень требований

-

—► Ожидания у У Требования потребителей V У

-- Важность требований д

Конкурентоспособность продукции /Удовлетворенность потребитеп )

Рисунок 3 – Учёт требований потребителей в онтологической модели проектирования качества продукции

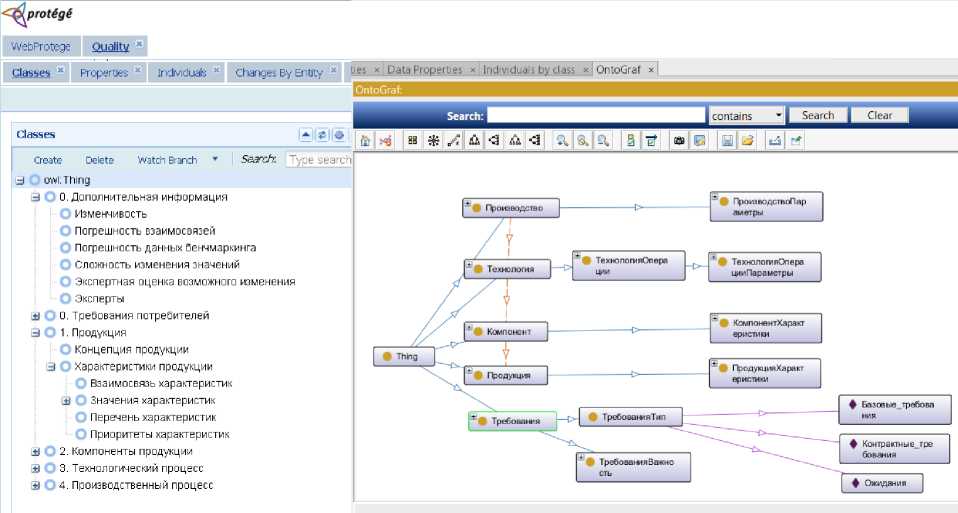

Результатом проектирования на первом уровне QFD являются концепция (структура) продукции и характеристики продукции, которые описываются перечнем технических характеристик, взаимосвязью и значением характеристик. При этом целью проектирования является не только «разработка» или «модификация» продукции, а разработка или модификация продукции с учётом взаимосвязи характеристик и данных бенчмаркинга таким образом, чтобы достичь необходимого уровня конкурентоспособности продукции. В случае проектирования продукции, состоящей из отдельных компонентов, большое внимание необходимо уделить проектированию качества компонентов, которое определяется не только их техническими характеристиками, но и качеством технологических процессов и условий производства. Онтологическая модель проектирования качества продукции на основе метода QFD реализована с использованием инструмента Proétgé (рисунок 4). Структура онтологии аналогична иерархической структуре каталога.

Рисунок 4 – Фрагмент онтологической модели проектирования качества продукции в системе Protégé

Онтологическая модель учитывает четыре уровня проектирования (продукция, компоненты, технология, производство), при этом каждый из уровней описывается рядом взаимосвязанных атрибутов. Представленная на рисунке 4 модель демонстрирует количество ис- ходных данных (использование баз знаний на каждом уровне), трудоёмкость ручных вычислений при использовании стандартного математического аппарата и, в то же время, возможность и необходимость использования дополнительной информации (рисунки 4, 5).

Дополнительная информация

Требования потребителей if

" - - , Концепция продукции 1ие качества продукции ж~ ~ ----- ----

' у I Характеристики продукции

Рисунок 5 - Использование дополнительной информации в онтологической модели проектирования качества продукции

Дополнительная информация, которую необходимо учитывать, включает экспертные оценки возможных изменений, изменчивость характеристик, погрешность исходных данных и другую.

3 Реализация онтологической модели проектирования качества продукции на основе устойчивого матричного метода MTQFD

В связи с особенностями поставленной задачи (обратная, некорректная) и современными компьютерными возможностями- позволяющими обоснованно учитывать широкий круг различной дополнительной информации, предлагается использовать метод устойчивого приближенного решения следующего матричного уравнения (далее - линейная математическая модель , ЛММ):

-

(2) H -5O = 5 P ,

где д Э - n -мерный вектор относительных отклонений параметров состояния (оценок целевых значений характеристик продукции для I уровня QFD), 5 P - k -мерный вектор относительных отклонений признаков состояния (важности требований и ожиданий потребителей (для I уровня QFD), H - матрица размером ( k х n ) коэффициентов взаимосвязи требований и характеристик (для 1 уровня QFD).

Разработанный алгоритм матричного метода MTQFD включает в себя как общепринятый расчёт векторов приоритетов, так и параметрическую идентификацию характеристик про-дукции/компонентов (на I, II уровнях QFD) и параметров технологических процессов и вспомогательных операций (на III, IV уровнях QFD), широко применяемую в технических науках [24-26]. Повышение устойчивости и достоверности результатов идентификации качества при использовании матричного подхода и параметрической идентификации достигается за счёт использования дополнительной информации о погрешностях признаков состояния и возможных значениях параметров состояния.

Используя матричные преобразования и известный метод наименьших квадратов (МНК) по формуле (3) получим не только принятые в QFD оценки приоритетов изменения технических характеристик, но и другие оценки направлений дальнейшего совершенствования.

-

(3) дЭ = ( HT PH ) - 1 HTP S P ,

где P - весовая матрица погрешностей требований и ожиданий.

Точность МНК-оценки зависит от структуры матрицы H и количественных характеристик Р. В условиях существенных погрешностей коэффициентов ЛММ (матрица взаимосвязей H) МНК-оценка смещена и сильно разбросана. Разброс МНК-оценки может превосходить само значение относительного изменения параметра состояния [25, 26]. Кроме того, в условиях существования реальной возможности грубых ошибок в измерениях признаков со- стояния (для первого уровня QFD погрешность маркетинговых данных может составлять 10..50% при малых выборках) применение МНК требует использования специальных методов предварительной отбраковки исходных данных [25, 26].

При простоте реализации МНК имеет ещё один существенный недостаток, не позволяющий применять его для большинства задач идентификации качества: метод не может быть применён при количестве параметров состояния, превышающем количество признаков состояния. Так как количество характеристик продукции и параметров процессов для сложной технической продукции исчисляется десятками, предлагается использовать МНК в ограниченных случаях, только если количество требований больше, чем количество характеристик / параметров, задействованных в модели.

B случаях, когда количество характеристик превышает количество требований, целесообразно использовать алгоритм устойчивой параметрической идентификации математической модели с учётом информации о погрешности модели (матрицы взаимосвязи требований и характеристик) и признаков состояния (требований и ожиданий), а также дополнительной информации о возможных значениях относительных изменений параметров состояния (характеристик) с учётом рисков, корреляционных взаимосвязей характеристик («крыша» HoQ).

Все устойчивые схемы оценивания для линейных моделей строятся на основе функций влияния и устойчивого оценивания. Особое внимание уделяется устойчивой оценке Хьюбе-ра. Для нахождения устойчивой оценки Хьюбера используется итерационная процедура, сходящаяся к устойчивой оценке за конечное число итераций [24-26].

Решение задачи в такой постановке позволяет получить оценки параметров состояния (величины относительных изменений характеристик), согласованные как с результатами маркетинговых и бенчмаркинговых исследований, так и с дополнительной информацией и знаниях о погрешностях данных и возможностях разработчика.

Предлагается параметрическую идентификацию проводить на основе теории регуляризации, позволяющей обоснованно учитывать широкий круг различной дополнительной информации. При получении регуляризованных оценок, наилучшим образом учитывающих экспериментальную и дополнительную информацию, выбор параметра регуляризации а осуществляется c учетом погрешности измерений и погрешности коэффициентов (матрицы Я ) ЛММ [25, 26].

Решение задачи нахождения оценок параметров состояния проводится на основе вариационно-взвешенных квадратических приближений [25, 26]. Этот способ одновременно позволяет находить минимум суммы модулей невязок, действуя примерно так же, как и при нахождении минимума суммы квадратов невязок. Разница заключается в том, что минимизация суммы модулей проводится не за один шаг, а в ходе итерационного процесса, на каждой итерации которого уточняются специальным образом весовые функции.

В разработанном методе MTQFD регуляризованное решение задачи параметрической идентификации математической модели определяется следующим образом:

дЭа = arg min M а [ д Э ]

дЭ где

F ( c , А , p )

kn

M « p0 ] = I F ( c , А , p ) + а I F ( С 7, дЭ . - д Э о, q. ), i = 1 1 1 j = 1 2 2 j j i

, ( А / p ) 2 ,| А / p | < c

2c|А /p| - c2 ,|A/p| > c в которых А - невязка, p - вес невязки, с > 0 - параметр Хьюбера.

В случае использования квадратичной нормы равенство (4) принимает следующий вид:

, q

M 1 α [ δ Θ ] = II H δ Θ- δ P II 2 p

+ α

где || ⋅ || P = ( ⋅ )T P ( ⋅ ) - квадратичная норма с весами [26].

Видно, что решение, с одной стороны, зависит от бенчмаркинговой информации и используемой ЛММ, заключённых в первом слагаемом || H δ Θ - δ P || p 2 сглаживающего функционала М 1 α , а с другой стороны - от информации о возможных величинах параметров состояния, заключенной во втором слагаемом || δ Θ - δ Θ 0 || q 2 .Соотношение между значимостью бен-чмаркинговой и дополнительной информации определяется параметром регуляризации α .

Выбор шага итерации, на котором определяются искомые величины относительных от- клонений параметров состояния и соответствующего параметра регуляризации α, осуществ- ляется при значении функции регуляризации f(α) наиболее близком к нулю:

f ( α ) = H δ Θ ˆ - δ P 2 - α ( δ + h δ Θ ˆ α - δ Θ 0

) 2 , q

здесь: δ P - δ P ≤ δ , H - H ≤ h , δ Θ ˆ α - δ Θ 0 определяются различным образом для каждой задачи.

Дополнительная информация и знания о погрешностях признаков состояния и возможных значениях отклонений параметров состояния учитывается за счёт задания весов p, q, ожидаемого значения вектора отклонений параметров состояния δΘ 0 , а также выбора коэффициентов с 1 , с 2 (формула (4)), определяющих интенсивность засорения данных, и возможности выбора параметра регуляризации α .

Для реализации представленного метода MTQFD разработан программный модуль в системе MathCAD. Преимуществом реализации метода в данной системе является открытость используемых данных и получаемых результатов: данные и результаты представляются непосредственно на экране в режиме реального времени. Для упрощения реализации метода при разработке программного модуля предусмотрено использование исходных данных в виде стандартных таблиц MS Excel, что позволяет исследователям и экспертам не затрачивать ресурсы на техническую подготовку данных и сосредоточиться на вопросах «качества» исходных данных и дополнительной информации.

4 Апробация метода MTQFD на примере проектирования продукции кабельного производства

Реализация метода MTQFD в ЗАО «Самарская кабельная компания» (ЗАО СКК) осуществлялась для производства автопровода ПВАМ 1 многофункциональной командой в соответствии с разработанным стандартом организации. При анализе голоса потребителя и формировании перечня требований на первом этапе MTQFD учитывались особенности продукции. Автопровод – изделие, которое в составе жгутов автопроводов является комплектующим автомобиля. Поэтому учитывались интересы (требования и ожидания) потребителей трёх уровней: производитель жгутов автопроводов, автосборочное предприятие, конечный потребитель (владелец автомобиля, специалист станции технического обслуживания). Для ЗАО СКК потребителем первого уровня является производитель жгутов автопроводов ЗАО ПЭС/СКК, потребителем второго уровня – ОАО АВТОВАЗ. Проведён опрос потребителей автопроводов ЗАО СКК всех трёх уровней и сформирован обобщенный перечень требований потребителей автопроводов в соответствии с категориями модели Кано [4, 23].

Автопровод рассматривался как система, состоящая из компонентов: токопроводящая жила (ТПЖ), двухслойная изоляция с комбинированной расцветкой; тара (рассматривалась как элемент системы автопровода, поставляемого потребителю).

Для выполнения расчётов и определения приоритетов обобщенных характеристик автопровода при реализации первого и второго этапа MTQFD экспертным путем были сформированы массивы данных P, δP. Построены ЛММ взаимосвязей требований и обобщенных характеристик продукции H1 размером 14×21, ЛММ взаимосвязей обобщенных характеристик и характеристик компонентов H 2 размером 21×28. Параллельно с проведением бенчмаркинга и определением векторов P и δP был сформирован перечень обобщенных технических характеристик автопровода в целом (наружный диаметр провода, электрическое сопротивление, тип ТПЖ, тип изоляции, расцветка, срок службы, стойкость к тепловой усадке, стойкость к деформации, стойкость к повышенной рабочей температуре и тепловой перегрузке, строительная длина проводов и другие) и его компонентов (электрическое сопротивление ТПЖ, число проволок, диаметр и длина сварного шва ТПЖ, толщина изоляции, электрическая прочность изоляции, тепловая стабильность изоляции, стойкость изоляции к истиранию, количество полос вспомогательного цвета, тип и стойкость красителя и другие), которые определяют выполнение требований (выполнение основной функции (назначение), высокая износостойкость, повышенная гибкость, малая масса, непрерывность по всей длине в упаковке и другие).

При реализации первого и второго уровней QFD, с учётом оценки конкурентоспособности, выявлены обобщённые характеристики автопровода и компонентов с наибольшими относительными (в %) значениями приоритетов: тип изоляции (17,7%), тип ТПЖ (10,9%), наружный диаметр провода (7%), электрическое сопротивление (7%), толщина изоляции (13%), тепловая стабильность изоляции (12,5%), стойкость изоляции к истиранию (8,4%). Эти характеристики автопровода имеют наибольшие приоритеты и их необходимо уточнить в первую очередь.

Для оценки величин изменений характеристик продукции на первом уровне MTQFD была задана дополнительная информация о возможности изменения целевого значения характеристик автопровода (увеличение срока службы, стойкости к тепловой усадке, деформации и повышенной рабочей температуре и тепловой перегрузке автопровода и снижения наружного диаметра, электрического сопротивления) и о погрешности (засорения) в исходных данных бенчмаркинга и оценки удовлетворенности потребителей.

При расчёте с использованием метода MTQFD наиболее приоритетными характеристиками автопровода, с учётом дополнительной информации, являются характеристики: строительная длина проводов (14%), расцветка (14%), стойкость к деформации (9,4%), стойкость к повышенной рабочей температуре и тепловой перегрузке (9,4%).

При этом были определены оценки изменения целевых значений характеристик стойкость к деформации и стойкость к повышенной рабочей температуре и тепловой перегрузке, обе составили по +10%. При решении задачи оценки изменения диаметра провода и электрического сопротивления были получены значения -6,8% и -10% соответственно. Остальные характеристики, в том числе приоритетные на основе традиционного расчета метода QFD (например, тип ТПЖ, тип изоляции) не требуют изменений, их изменение может привести не только к излишним затратам на этапах разработки и внедрения, но и к потере конкурентоспособности, так как может отрицательно повлиять на оценку продукции потребителем в целом.

Заключение

Предложенная предметная онтология проектирования качества продукции опирается на онтологический подход, развиваемый в системах менеджмента и закрепленный в международных стандартах, которые, по сути, образуют мета-онтологию. Разработанная онтология метода MTQFD позволяет существенно облегчить конструкторам, технологам и экспертам решение практической задачи идентификации и дальнейшего планирования качества, а также повысить достоверность и устойчивость результатов к погрешностям исходных данных. Онтология реализована на примере задачи проектирования автопровода ПВАМ с учётом дополнительной информации, в том числе о результатах анализа рисков конструкции и процесса FMEA. Применение онтологического подхода и метода MTQFD позволило сократить сроки проектирования, повысить качество и конкурентоспособность автопровода за счёт расчёта новых приоритетов, уточнения технических характеристик продукции и параметров технологических и производственных процессов.

Перспективное понимание онтологической парадигмы и проектирование качества продукции на основе параметрической идентификации моделей, требований потребителей, знаний может обеспечить достижение качества продукции и повышения конкурентоспособности в различных отраслях промышленности.

Список литературы Проектирование качества продукции на основе параметрической идентификации моделей, требований потребителей, знаний: онтологическая парадигма

- Akao, Y. The leading edge in QFD: past, present and future/Y. Akao, G.H. Mazur//International Journal of Quality & Reliability Management. -2003. -Т. 20. -№. 1. -С. 20-35.

- Mazur, G. QFD 2000: Integrating QFD and Other Quality Methods to Improve the New Product Development Process//12th Symposium on QFD/6th International Symposium on QFD2000. Proceedings of 12th Symposium on QFD/6th International Symposium on QFD2000. -2000. -С. 305-317.

- Адлер, Ю.П. Сколько ни развертывай, а структурировать все равно придется/Ю.П. Адлер//Методы менеджмента качества. -2002. -№. 3. -С. 16-18.

- Брагин, Ю.В. Путь QFD: проектирование и производство продукции исходя из ожиданий потребителей/Брагин, Ю. В., Корольков В. Ф. -Ярославль: Центр качества, 2003. -240с.

- Дмитриев, А.Я. Развёртывание функции качества (QFD)/А.Я. Дмитриев, Т.А. Митрошкина, Ю.А. Вашуков//Самара: Изд-во СГАУ, 2009. -54 с.