Проектирование производственных систем на предприятиях агропромышленного комплекса

Автор: Назина Л.И., Лихачева Л.Б.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Экономика и управление

Статья в выпуске: 1 (71), 2017 года.

Бесплатный доступ

Пищевая и перерабатывающая промышленность является одной из ведущих отраслей экономики. Устойчивой работе этого сектора способствует рост объемов производства продукции, инвестиций в модернизацию предприятий, создание новых производств. Перед руководством предприятий в перерабатывающем секторе экономики появляется необходимость в решении вопросов совершенствования своих процессов и процедур для выполнения целей в области качества, повышения производительности, снижения потерь, повышения конкурентоспособности продукции и т. п. На сегодняшний день для обеспечения уверенности потребителей в качестве получаемой продукции возникает необходимость разработки в организации систем менеджмента. Методология улучшения «Шесть сигм» способствует повышению финансовой эффективности организации за счет предупреждения совершения ошибок и неуправляемых отклонений от нормального функционирования процессов. Это делает ее привлекательной для предприятий перерабатывающих отраслей промышленности. Основным инструментом метода является анализ законов распределения показателей качества сырья, полуфабрикатов, готовых изделий, технологических режимов, сравнение полей их рассеяния с нормативными требованиями. Апробация применения методологии «Шесть Сигм» на одном из предприятий Воронежской области способствовала устранению выявленных проблем, поиску и внедрению мероприятий, позволяющих достигать целевые значения показателей процессов, а соответственно стратегических целей организации. При внедрении концепции «Шести Сигм» были использованы разнообразные инструменты, начиная от методов сбора и статистического анализа данных до инструментов генераций идей и структурирования информации. Грамотное использование аналитических инструментов является критическим для достижения желаемого результата. Таким образом, основываясь на аналитическом подходе работы с процессами, «Шесть Сигм» приводит к максимальному уровню удовлетворенности клиентов и сокращению издержек производства, позволяет достигать почти бездефектного производства благодаря синтезу мощных методов анализа данных и систематического тренинга персонала.

Производственная система, система менеджмента, снижение потерь

Короткий адрес: https://sciup.org/140229778

IDR: 140229778 | DOI: 10.20914/2310-1202-2017-1-497-500

Текст научной статьи Проектирование производственных систем на предприятиях агропромышленного комплекса

Пищевая и перерабатывающая промышленность является одной из ведущих отраслей экономики. Устойчивой работе этого сектора способствует рост объемов производства продукции, инвестиций в модернизацию предприятий, создание новых производств. Перед руководством предприятий в перерабатывающем секторе экономики появляется необходимость в решении вопросов совершенствования своих процессов и процедур для выполнения целей в области качества, повышения производительности,

снижения потерь, повышения конкурентоспособности продукции и т. п. [1, 2]. На сегодняшний день для обеспечения уверенности потребителей в качестве получаемой продукции возникает необходимость разработки в организации систем менеджмента. При принятии решений в первую очередь анализируются возможности конкретных производственных систем, выбирается стратегия улучшений. Производственная система – это система, охватывающая весь процесс производства – от изучения информации о спросе до изготовления продукции и поставки ее потребителю. Производственная система отвечает за эффективное управление взаимодействием участников на всем этапе жизненного цикла продукции и представляет собой менеджмент непрерывных улучшений. Производственная система является логическим решением новых подходов управления, поэтому она включает в себя большое количество инструментов и методик из этих подходов.

В последнее время для построения и развития эффективных производственных систем широкое распространение получила концепция «Шесть Сигм» [3–7], в основе которой лежит комплекс различных статистических методов управления качеством. Эта концепция предполагает внедрение системного подхода к выявлению потерь и поиску путей их устранения в систему менеджмента предприятия. Система «Шесть сигм» включает в себя множество взаимосвязанных инструментов и методик управления процессами, персоналом, технологией и оборудованием. Целью и результатом внедрения системы является новая корпоративная и технологическая культура предприятия, направленная на устранение дефектов и несоответствий в бизнес-процессах. Результат деятельности процессов представляется в виде совокупности количественных показателей, каждый из которых представляет ценность для организации или потребителя, например, показатели качества, эффективности, себестоимости, удовлетворенности потребителей и др. Методология улучшения «Шесть сигм» способствует повышению финансовой эффективности организации за счет предупреждения совершения ошибок и неуправляемых отклонений от нормального функционирования процессов. Это делает ее привлекательной для предприятий перерабатывающих отраслей промышленности.

Основным инструментом метода является анализ законов распределения показателей качества сырья, полуфабрикатов, готовых изделий, технологических режимов, сравнение полей их рассеяния с нормативными требованиями. Для обеспечения уровня дефектности не более 3,4 дефектов на 1 млн единиц продукции поле допуска должно содержать 6 σ (стандартное отклонение, характеризующее меру вариабельности процессов).

Еще одним важным преимуществом интеграции методов «Шесть сигм» в систему менеджмента качества является возможность сбора и хранения основных данных о каждом процессе. Эти данные (об удовлетворенности потребителей, разработках для производства, возможностях процесса и данных о надежности при эксплуатации) необходимы для принятия решений и обоснования устойчивого развития организации и выживания в долгосрочной перспективе.

Применение этой методики рассмотрено на примере одного из предприятий свеклосахарного производства, на котором традиционно широко используется сбор и анализ записей о качестве, причем анализируется не только качество готовой продукции – сахара-песка, но и качество сырья и полуфабрикатов: свекловичной стружки, соков и сиропов в ходе всего технологического процесса, и другие показатели [8, 9].

Требования к качеству готовой продукции – сахара-песка, вырабатываемого их сахарной свеклы, изложены в ГОСТ 33222-2015 «Сахар белый. Технические условия». Среди физикохимических показателей сахара-песка: массовая доля сахарозы, массовая доля редуцирующих веществ, массовая доля золы, цветность, массовая доля влаги, массовая доля ферропримесей.

В системе «Шесть сигм» оптимизация бизнес-процессов достигается серией локальных проектов, каждый из которых должен обеспечивать вполне конкретную экономическую эффективность. Процесс представляет собой сложную структуру, обеспечивающую поиск причин возникновения потерь и издержек, вызванных либо внутренней разбалансировкой процесса, либо воздействием внешних причин. При статистическом анализе показателей качества готовой продукции, произведенной на одном из сахарных заводов Воронежской области, проанализированы распределения вероятностей наиболее значимых показателей качества сахара-песка [10].

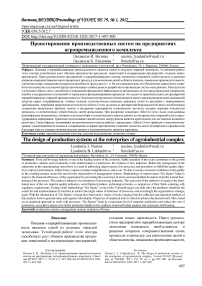

По показателю качества – массовая доля сахарозы получено (рисунок 1), что расстояние в сигмах от центра распределения до нижней границы допуска равно 3,4 (среднее значение показателя x ср = 99,80%, выборочное стандартное отклонение = 0,0165%, нижняя граница поля допуска Т нижн = 99,75%), это соответствует вероятностному браку в размере приближенно 30 тыс. дефектов на миллион единиц продукции [11].

Histogram (Spreadsheet5 in Workbook4 1v*31c)

Рисунок 1. Гистограмма распределения по показателю – массовая доля сахарозы

Figure 1. The distribution histogram indicator – mass fraction of sucrose

Анализ гистограммы показывает необходимость совершенствования процессов, так как на них влияет множество факторов, связанных с изменчивостью работы персонала, характеристик сырья, технологических режимов и параметров оборудования. Возрастающие требования к качеству со стороны потребителей определяют более жесткие параметры результата. Статистический контроль бизнес-процессов позволяют выявить и исследовать особые причины вариаций, вызывающих существенные отклонения процессов, способствующих их обычному функционированию. Статистический анализ данных дает количественную информацию необходимую для настройки и оптимизации процессов.

Работы по внедрению метода «6 σ » направлены на снижение изменчивости путем непрерывного улучшения действующих процессов, включающего пять взаимосвязанных этапов Define-Measure-Analyze-Improve-Control (DMAIC): определяй-измеряй-анализируй-совершенствуй-контролируй [12].

На этапе определения составляется паспорт проекта, в котором перечислено все, что необходимо улучшить. Паспорт проекта содержит описание проблемы и включает в себя данные о масштабах проблемы и ее финансовом влиянии на прибыль организации.

Целью этапа измерений является разработка плана сбора данных, оценки и создания базовой линии показателей процесса. На этапе измерений должны быть собраны все данные о переменных, которые влияют на проблему. Все используемые системы измерений должны обеспечивать получение данных с необходимой точностью и повторяемостью.

Целью этапа анализа является определение соответствия показателей их целевым значениям, выявление основных причин и источников их отклонений, определение и ранжирование возможностей улучшения. Данные, полученные на этапе измерений, должны быть детально исследованы с использованием статистических методов в зависимости от ситуации, для идентификации, проверки важных входных параметров процесса.

Целью этапа улучшения является установление устойчивого улучшения процесса. Рассматриваемые работы охватывают действия от внедрения операций, защищенных от ошибок, до использования методов оптимизации и разработки процессов, устойчивых к случайным факторам, на основе методов планирования экспериментов. На этом этапе необходимо определить все препятствия по применению выбранного решения, а также способы их преодоления. Способы преодоления препятствий должны быть определены до внедрения изменений процесса [13].

Результативность решения на этапе контроля должна быть подтверждена на основе анализа новых данных. Должен быть подготовлен перспективный план непрерывного контроля процесса для использования в подразделениях, где он применяется. Все детали, факты и другая информация, полученные при выполнении проекта, должны быть зафиксированы и переданы другим подразделениям, в которых они могут быть применены.

Апробация применения методологии «Шесть Сигм» на одном из предприятий Воронежской области способствовала устранению выявленных проблем, поиску и внедрению мероприятий, позволяющих достигать целевые значения показателей процессов [14], а соответственно стратегических целей организации.

При внедрении концепции «Шести Сигм» были использованы разнообразные инструменты начиная от методов сбора и статистического анализа данных до инструментов генераций идей и структурирования информации. Грамотное использование аналитических инструментов является критическим для достижения желаемого результата.

Заключение

Основываясь на аналитическом подходе работы с процессами, «Шесть Сигм» приводит к максимальному уровню удовлетворенности клиентов и сокращению издержек производства, позволяет достигать почти бездефектного производства благодаря синтезу мощных методов анализа данных и систематического тренинга персонала.

Список литературы Проектирование производственных систем на предприятиях агропромышленного комплекса

- Баранов А. И., Нугайбеков Р. А. Развитие производственных систем. Стратегия бизнес-прорыва Санкт-Петербург. Издательский Дом Питер, 2015. 272 с.

- Искосков М. О., Руденко А. А., Данилова С. Ю. Анализ научных подходов по управлению производственными системами на предприятиях//Известия Самарского научного центра Российской академии наук. 2014. Т. 16. № 1-7. С. 1845-1848.

- Pyzdek Th., Keller P. The Six Sigma Handbook. 4 edition. New York. McGraw-Hill Education, 2014. 704 с.

- Brusse W. Statistics for Six Sigma Made Easy! 2 edition. New York. McGraw-Hill Education. 2012. 304 с.

- Милетич Л., Попович Б., Ничич М., Вукович М. Проект Системы шести сигм в контексте повышения качества в области маркетинга//Труды Международного симпозиума Надежность и качества. Пенза. ПГУ, 2015. 232 с.

- Чернов В. Б., Добрынин А. А. Совершенствование производственной системы на основе синтеза концепций 6 сигм + Бережливое производство и Теории ограничения систем//Вестник Южно-Уральского государственного университета Серия: Экономика и менеджмент. 2012. № 30. С. 167-170.

- Петерка П. Шесть сигм решает задачи с неизвестным решением. 2016. URL: http://sixsigma.ru/six-sigma-articles (дата обращения: 03.10.2016).

- ГОСТ 13053-1-2013 Статистические методы. Методология улучшения процессов Шесть сигм. Часть 1. Методология DMAIC 2014. М.: Стандартинформ, 30 с.

- Лихачева Л. Б., Назина Л. И. Улучшение процессов организации на основе концепции шесть сигм//Экономика. Инновации. Управление качеством. 2015. № 2. С. 50-53.

- Лихачева Л. Б., Назина Л. И., Шевцова Н. А. Разработка комплексного показателя оценки процессов интегрированных систем менеджмента//Экономика. Инновации. Управление качеством. 2015. № 1. С. 110-112.