Проектирование режимов зарезки "Окна" в обсадной колонне и анализ процесса взаимодействия низа бурильной колонны с отклоняющим устройством

Автор: Хейрабади Г.С.

Журнал: Международный журнал гуманитарных и естественных наук @intjournal

Рубрика: Технические науки

Статья в выпуске: 11-2 (74), 2022 года.

Бесплатный доступ

В статье рассматривается обеспечение своевременного выхода режущего инструмента за колонну и получение «окна» полного профиля согласно геометрии отклоняющей поверхности отклонителя и предотвращение возможной переориентации отклонителя в скважине и связанных с этим явлением - осложнений предъявляемыми к процессу взаимодействия низа бурильной колонны с отклоняющим устройств. Для решения этих задач необходимо провести анализ процесса взаимодействия режущего инструмента с отклоняющим устройством, позволяющей разработать мероприятия по уменьшению сил, способствующих возможным осложнениям при зарезки «окна» в обсадной колонне.

Бурильной колон, скважин, режущий инструмент, трубы, нагрузка, инструмент

Короткий адрес: https://sciup.org/170196743

IDR: 170196743 | DOI: 10.24412/2500-1000-2022-11-2-182-187

Текст научной статьи Проектирование режимов зарезки "Окна" в обсадной колонне и анализ процесса взаимодействия низа бурильной колонны с отклоняющим устройством

Обеспечение своевременного выхода режущего инструмента за колонну и получение «окна» полного профиля согласно геометрии отклоняющей поверхности отклонителя и предотвращение возможной переориентации отклонителя в скважине и связанных с этим явлением – осложнений предъявляемыми к процессу взаимодействия низа бурильной колонны с отклоняющим устройств.

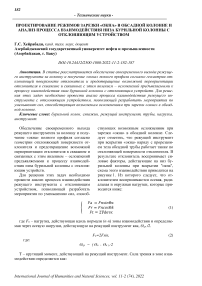

Для решения этих задач необходимо провести анализ цроцесса взаимодействия режущего инструмента с отклоняющим устройством, позволяющей разработать мероприятия по уменьшению сил, способ- ствующих возможным осложнениям при зарезки «окна» в обсадной колонне. Следует отметить, что режущий инструмент при вскрытии «окна» наряду с прорезанием тела обсадной трубы работает также по отклоняющей поверхности отклонителя. В результате отклонитель воспринимает силовые факторы, действующие на низ бурильной колонны при вскрытии "окна", схема этого взаимодействия приводится на рисунке 1. Из которого следует, что отклонителем воспринимаются осевая, радиальная и окружная нагрузки, которые приводится ниже:

( Fa = FnsinQK

Fr = FncosQk (1)

Ft = 2Тс?отк где Fn – нагрузка, действующая вдоль нормали (n-n) зоны взаимодействия и определяемая через осевую нагрузки, действующую на режущий инструмент как, Өср /2.

F n =2Fsin,

где :

Ө ср = ( Ө н + Ө к ) / 2

T – крутящий момент, действующий на режущий инструмент. Сила трения в зоне взаимодействия определяется как:

где : f = 0,2 ... 0,45 – коэффициент трения между инструментом и отклонителем.

Действие указанных нагрузок в процессе прорезания "окна" и забуривании нового ствола в ряде случаев способствует переориентации отклонителя в скважине. Для предотвращения этого явления необходимо разработка запирающего механиз-

F f = f F n , (3)

ма отклонителя, способного воспринимать действие указанных нагрузок без последствий, или же разработка конструкции отклонителя с разгружаемым запирающим механизмом. Для реализации первого пути необходимо выполнение для запирающего механизма отклонителя следующего условия:

F fпл ≥ F d ,

где F – сила трения между элементами запирающего механизма отклонителя и внутренней стенкой обсадной колонны.

Удельная нагрузка, создаваемая элементами запирающего механизма в зоне их взаимодействия с обсадной колонной для обеспечения отсутствия переориентации, ограничивается допустимой удельной нагрузкой:

q =

—

F a K

fm^d ^

^[q 1

где d , l – диаметр и длина элементов запирающего механизма соответственно; – коэффициент трения в зоне взаимодействия;

К – коэффициент, учитывающий окружную неполноту элементов запирающего механизма. Число ярусов расположения элементов запирающего механизма определяется как:

п = q/q о K i

где K 1 – коэффициент, учитывающий расположение ярусов;

Рис. 1. Схема взаимодействия режущего инструмента с отклоняющим устройством в процессе вскрытия "окна" в обсадной колонне

q0 – удельная нагрузка, создаваемая элементами одного яруса запирающего механизма, разделив которую на их число можно определить нагрузку в зоне одного элемента q 01 =

F

—a- sin в n bh

где n 1 – число элементов в ярусе запирающего механика, b,h,β – соответственно ширина, высота и угол скоса элементов.

Для обеспечения изгибющей прочности скошенной части отклоняющего устройства необходимо выполнение следующего условия:

^ из

F y e ( F ) 0,1 [ d ( € ) ] 3

где F

^

=

^Fy + Ft —

суммарное усилие, действующее на скошенную часть от-клонящего устройства; ε (l) - расстояние от места взаимодействия до запирающего механизма.

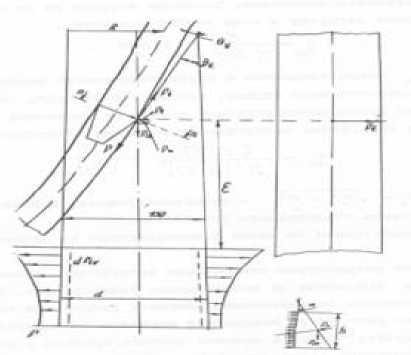

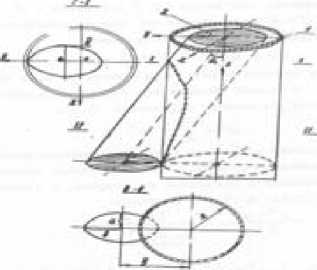

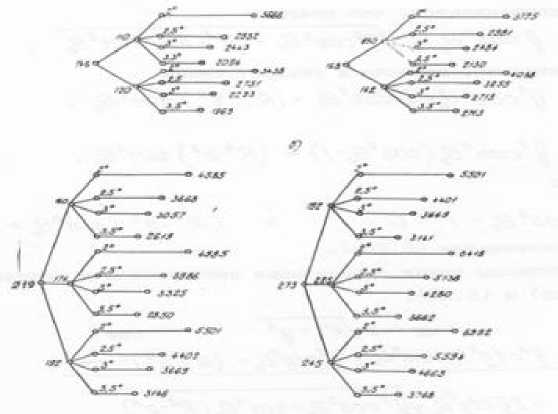

Автором разработано отклоняющее устройство, скошенная часть которого выполнена из направляющих роликов и смо-дилирован процесс прорезания окна в колонне (рис. 2), что из- за возможности перекатывания режущего устройства без скольжения позволяет разгружать запирающий механизм отклонителя [1]. Это поз- воляет получать «окно» в колонне полного профиля , длиной равной длине скошенной части отклонителя. В этом случае геометрические размеры «окна» будут зависеть от диаметров колонны и режущего инcтрумента, а также направляющего угла отклонителя. Для определения этой зависимости цилиндрическую часть режущего устройства, формирующей размеры «окна» и направляемой согласно геометрии скошенной части отклонителя, представим в виде уравнения (рис. 2). «Окно» в обсадной колонне формируется- путем смещения инструмента на расстояние ӯ по мере его движения по наклонной части отклонителя. С учетом этой модели прорезания колонны имеем x2 a2 +

(

y

-

y)2

=1

b2 Рис. 2. Модель прорезания «окна» в колонне режущим инструментом Если допустить, что малая (a) и боль- определим область изменения паpaметра ӯ, шая (b) полуоси эллипса a R - b< y< R + b Прорезание колонны будет происходить по мере приближения параметра ӯ к правой границе его интервала изменений, ко- торое представляем уравнением окружности x2 + y 2 = R 2 Для определения координат точек пересечения математических моделей инструмента и колонны, согласно модели проре- зания "окна" используем положение о равенстве их абсцисс, с учетом которого из уравнений (5.7) и (5.8) получаем: R2-y2 . (y-y)2 . r2f r ^ cos^ J или же : R2 — y2 + y2cos2d0 — 2yycos260 + y-2cos260 — r2 = 0 (14) После не сложных преобразований получаем: -y cos20 ± лIy' cos40 + sin20„(R2 - r2 + y~2 cos20) y = —-----0—°—г°2 Учитывая, что sin 0O подкорневое выра жение в (5.10) всегда D = y-г cos40 + y-2 cos40 sin20 + (R2- r2) sin20 = y -2 cos40 + (R2- r2) sin20 ^ 0 а также то, что принято ӯ>0, для определения ординат точек пересечения инструмента и колонны получаем следующее: - y2 cos20 + д/y2 cos20 + (R2- r2)sin20 у sin20 Легко доказывается, что всегда y cos2 0 ^ д/y-2 cos2 0 + (R2 - r2)sin2 0 Действительно, возводя в квадрат имеем y-2 cos4 0O ^ y-2 cos2 0O + (R2 -r2)sin2 0O(18) Или y-2 cos2 0O(cos2 0O -1) ^ (R2 -r2)sin2 0O(19) Так как cos2 0 -1 ^ Oa (R2 -r2)sin2 0 ^ O(20) то, доказывается (17). Абсциссы точек пересечения инструмента и колонны определяем из (12) и (16) x = ± V R2 — r2 y2 y~2ctgX cos2^0+ y~2ctgX + (R2 —r2) — 2yctgХд/y2 cos2^ + sin2^0(R2 — r^) sin2в0 Геометрические размеры "окна", прорезаемого в колонне определяются как Z = yctg 20o где Ө0 – угол скоса направляющей поверхности отклоняющего устройства. Рис. 3. Возможные совместимые сочетания геометрических параметров режущего инструмента, отклоняющего устройства, обсадной колонны и соответствующие им метрические размеры вскрываемого в колонне «окна». Таким образом на любой стадии (даже при преждевременном выходе инструмента за колонну) можно определить степень совершенства вскрываемого в колонне «окна» и принимать при необходимости решения по использованию мероприятий для увеличения его геометрических размеров. Следует отметить, что как геометрические размеры «окна» в колонне, так и его форма зависят от отношений размеров колонны и режущего инструмента, а также направляющего угла отклоняющего устройства, что подтверждается рисунке 3. Выводы: 1. Согласно геометрии отклоняющей поверхности отклонителя обеспечено современной выход режущего инструмента за колонну и получена «окна» полного профиля. 2. При осложнении зарезки второго ствола предотвращено возможном переориентация отклонителя в скважине. 3. Определено степень совершенства вскрываемого в колонне «окна» и принята решения использовать мероприятий для увеличения его геометрических размеров.

Список литературы Проектирование режимов зарезки "Окна" в обсадной колонне и анализ процесса взаимодействия низа бурильной колонны с отклоняющим устройством

- Повышение эффективности зарезки и бурения второго ствола в добывающих скважинах. - М., ВНИИОЭНГ, 1985, вып. 12.

- Тихонов А.Н., Самарский А.А. Уравнения математической физики. - М.: Наука, 1972. - 735 с.

- Юсупов И.Г., Габдулин Р.Г., Асадуллин М.Ф. и др. Восстановление бездействующих скважин зарезкой вторых стволов в АО "Татнефть" / Нефтяное хозяйство. - 2001. - №2. - С. 53-56.

- Пеньков А.И., Никитин Б.А. Состав и свойства буровых растворов для строительства горизонтальных скважин: Материалы НТС РАО Газпром. - Ставрополь, 2000. - С. 63-73.

- Ткаченко В.И. Совершенствование технологии турбинного и роторного бурения. - Обзор // Нефтяное хозяйство. - 2000. - №11. - С. 88-90.

- Клименко Н.А., Гридил И. и др. Адсорбция неионогенных ПАВ из водных растворов на пористых метакрилатных сорбентах // Колл.журнал. - 1991. - Т. 53. - №4. - С. 748-752.

- Рабинович Н.Р. Методика оценки качества вскрытия пластов и освоение скважин. - М.: МНП, 1985.

- Moore W.D. ARCO Drilling Horizontal Drainhole for Better Reservoir Placement. -Oil and Gas J. - Sep. - 1980. - №15.