Проектирование схемы системы поддержки принятия решений на основе онтологии перекомпонуемого производства

Автор: Пищухина Т.А.

Журнал: Онтология проектирования @ontology-of-designing

Рубрика: Методы и технологии принятия решений

Статья в выпуске: 2 (44) т.12, 2022 года.

Бесплатный доступ

Цель работы - проектирование схемы системы поддержки принятия решений перекомпонуемого производства с применением онтологического подхода и математического моделирования. Проведена декомпозиция процесса производства продукции в перекомпонуемом производстве, выделены основные влияющие факторы. Приведена концептуальная схема и иерархия классов построенной онтологии предметной области. Для учёта приоритетности влияющих факторов и выявления управляющих воздействий, влияющих на скорость перекомпомпоновки производства, разработана причинно-следственная схема Исикавы. Предложено формализованное описание процесса выбора оптимального пути перекомпонования производственной системы. Разработана схема системы поддержки принятия решений для перекомпонуемого производства, основанная на учёте временных и пространственных факторов перекомпоновки. Предложена структура времени перекомпоновки, позволяющая оптимизировать несколько факторов одновременно. Приведён пример оптимизации времени перекомпоновки участка перекомпонуемого производства с применением метода динамического программирования Беллмана и теории графов.

Перекомпонуемое производство, системы поддержки принятия решений, оптимизация, декомпозиция, онтология, диаграмма исикавы

Короткий адрес: https://sciup.org/170195102

IDR: 170195102 | УДК: 621:658 | DOI: 10.18287/2223-9537-2022-12-2-231-244

Текст научной статьи Проектирование схемы системы поддержки принятия решений на основе онтологии перекомпонуемого производства

Рыночный спрос является ориентиром для производства продукции, а его быстрые изменения требуют от производства такой же мгновенной реакции. Существующие производственные системы (ПС) не способны отвечать этим требованиям, что дало толчок разработке новых парадигм в производственной сфере, таких как перекомпонуемые ПС [1-3].

Основной характеристикой таких ПС является время их перенастройки на новый вид продукции. Чтобы сократить процесс перенастройки следует рассмотреть всю совокупность факторов, которые оказывают на него непосредственное влияние. Эта задача включает комплекс разнородных сложно совместимых данных, объединить которые возможно только с применением онтологического моделирования. Дальнейший анализ и обработка схемы предметной области (ПрО) позволяет разработать схему системы поддержки принятия решений (СППР) для перекомпоновки ПС. Современное промышленное производство является сложным технологическим и многопрофильным комплексом, влияющим на развитие всей страны и формирующим основу её экономики. Анализу сложившейся ситуации в сфере производства в России посвящено много работ [4-7]. Ориентация на потребителя привела к сокращению цикла производства, широкому ассортиментному разнообразию и смене технологического уклада. Можно ожидать, что требования к гибкости реагирования на изменение спроса будут возрастать.

Цель работы - разработка схемы СППР перекомпонуемого производства с применением онтологического подхода и математического моделирования.

1 Структурно-функциональный анализ перекомпонуемого производства

Функционирование перекомпонуемой ПС зависит от продукции, на которую она должна настраиваться, поэтому при разработке СППР следует, прежде всего, рассмотреть её производственный процесс (ПП) в подобных условиях. На системном уровне это лучше всего сделать, используя методологию IDEF0 [8].

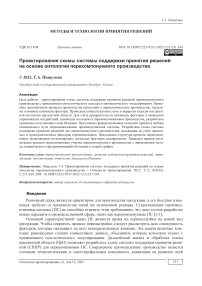

Контекстная диаграмма IDEF0 ПП перекомпонуемого производства показана на рисунке 1. Основной функцией выбран процесс «Изготовление продукции в перекомпонуемом производстве». Входными величинами определены классические для промышленного производства энергия, сырье и входная информация, а заявка на продукцию является отражением быстрого изменения внешних условий, в которых продукция изготавливается по отдельным дискретным запросам, пока является востребованной. Заявка формируется с помощью целевой уставки «Рыночный спрос», который в первую очередь определяет состояние рынка изделий и формирует приоритетные направления функционирования перекомпонуемой ПС. Другие управляющие ограничения (условия) определяются стандартами, включающими ГОСТы, законы, рекомендации и др. документы, а также нормы, по которым исполняются ПП и изготавливаются промышленные изделия. В качестве выходной информации служат готовые изделия и данные, сопровождающие их, например, документация на продукцию.

ш

I

щ

к

-Энергия

-Сырье—

Заявка-

Изготовление продукции в перекомпонуемом производстве

-Готовые изделия

-Входная пнформация-

—Выходная информация-АО

а

я

§

а а

я

О

О

ь

а о

О.

ё

Рисунок 1 - Контекстная диаграмма ПП в перекомпонуемом производстве

Механизмами реализации в перекомпонуемом производстве выступают: инфрастуктура, включающая транспорт, материально-техническое снабжение, складское, инструментальное, ремонтное и другие обеспечивающие хозяйства; оборудование, содержащее станки, манипуляторы, транспортные машины, измерительные и регулирующие устройства и т.п.; людские ресурсы; организация производства, как комплекс методов, мер и принципов, направленных на эффективное осуществление функционирования производства. Для перекомпонуемого производства отличительным механизмом выступает перекомпоновка, в которую могут входить, методы, алгоритмы, шаблоны, варианты технологического процесса (ТП) и др.

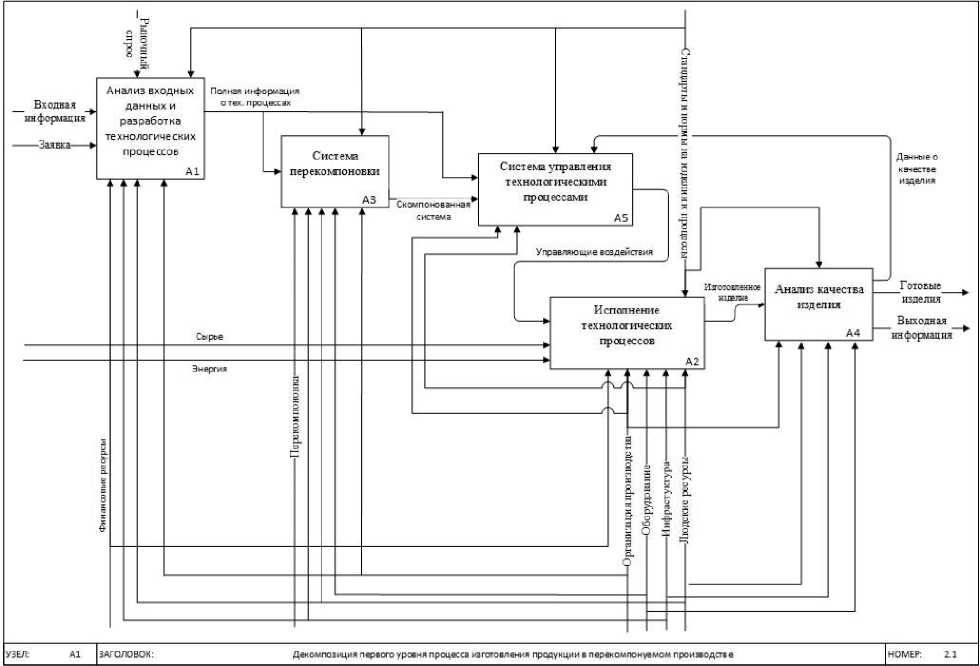

Для определения функций ПС проведена декомпозиция первого уровня (см. рисунок 2). ТП перекомпонуемого производства, согласно предварительному распределению функций, проходит четыре стадии:

-

1) анализа и проектирования;

-

2) выработки управления по исполнению процесса;

-

3) реализации;

-

4) оценки качества исполнения.

Рисунок 2 - Диаграмма декомпозиции первого уровня процесса изготовления продукции в перекомпонуемом производстве

Стадия анализа и проектирования реализована в блоке «Анализ входных данных и разработка ТП». Здесь заявка проходит оценку и с учётом всей входной информации формируется последовательный путь исполнения операций. Целевыми уставками в этом случае являются рыночный спрос и ограничения, такие как стандарты и нормы исполнения ТП. Результатом процесса является полностью сформированная информация о ТП, например, в форме маршрутной или технологической карты, поступающей на вход блока «Система перекомпоновки», который совместно с блоком «Система управления ТП» реализует вторую стадию - выработку управляющих воздействий по исполнению процесса.

Система перекомпоновки сверяет текущие конфигурации с требуемыми, и если компоновки не совпадают, формирует команды на изменение компоновки ПС. По окончании процесса перекомпонования на выходе блока генерируется сигнал о готовности компоновки си- стемы, получив который «Система управления ТП» начинает вырабатывать управляющие воздействия на следующий блок «Исполнение ТП». Ограничениями для перекомпоновки, как и для блока «Система управления ТП» служат стандарты и нормы на процессы и изделия, поступающие в блок сверху. В систему управления дополнительно передаются данные о качестве готовых изделий. Механизмы обоих блоков содержат организацию производства и людские ресурсы. В блок перекомпоновки в качестве добавочных механизмов входят: перекомпоновка, инфраструктура и оборудование.

Стадия реализации ТП представлена блоком «Исполнение ТП», который помимо команд управления от предыдущего блока получает на вход также энергию и сырье для осуществления ТП. В ограничения блока включены стандарты с нормами исполнения ТП, а механизмы содержат инфраструктуру, оборудование, организацию производства и людские ресурсы. Работа блока оканчивается выдачей готового изделия.

Стадия оценки качества осуществляется блоком «Анализа качества изделия». В роли ограничений сверху поступают стандарты и нормы на процессы и изделия, а в механизмах участвуют оборудование, инфраструктура и людские ресурсы. Выход – это готовое изделие вместе с выходной информацией, в частности, документацией на продукт.

На рисунке 3 показана дальнейшая декомпозиция IDEF0 для блока «Система перекомпоновки», который включает два процесса: управление компоновкой и изменение компоновки.

На первой стадии происходит сравнение текущей и требуемой компоновок на основе входящего потока полной информации о ТП и формируются управляющие воздействия по изменениям в компоновке ПП, вторая стадия реализует эти изменения, выдавая на выходе окончательно скомпонованную ПС.

Стандарты и нормы на изделия и процессы

Изменение компоновки

Управление переком поновкой

—Скомпонованная система-

Рисунок 3 – Диаграмма декомпозиции второго уровня процесса изготовления продукции в перекомпонуемом производстве для блока «Система перекомпоновки»

Полная ---информация о-тех. процессах

Ограничения и механизмы обеих стадий остаются аналогичными тем, что входят в блок «Система перекомпоновки».

2 Онтологии перекомпонуемого производства

Онтологии позволяют формализовать знания о ПрО для разрабатываемой СППР в виде множества обобщённых понятий (концептов). В области ПС имеется многообразие онтологий, представляющих ресурсы производства [9]. Одной из самых известных является произ- водственная онтология [10], созданная для описания процессов производства с целью независимости описания от приложений, представляющих эти процессы. Производственные онтологии являются прикладными и сосредоточены на интеграции производственных информационных систем или моделировании отдельных ПП. Они не учитывают особенности пере-компонуемых ПС.

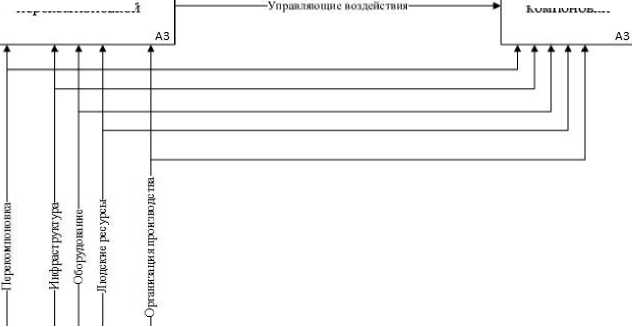

Проведённая декомпозиция процесса изготовления изделия в перекомпонуемом производстве (рисунки 1-3) служит основой разрабатываемой онтологии, концептуальная схема которой показана на рисунке 4.

Рисунок 4 – Концептуальная схема онтологии перекомпонуемого производства

Понятие «оборудование» включает основное и вспомогательное оборудование, которые характеризуются атрибутами «компоновка основного оборудования» и «компоновка вспомогательного оборудования» соответственно. Через атрибут, называемый «перекомпоновка», обе связаны с системой перекомпоновки, оказывающей непосредственное влияние на перестройку ПС под новую продукцию с помощью «системы управления ТП», вырабатывающей «управляющие воздействия» для «исполнения ТП». Перекомпоновка связана с понятием «оптимизация ПП и ТП», которое является подразделением понятия «пространственная структура форм организации производства», присутствующего как атрибут у механизма «типы, формы и методы организации производства», характеризующего область «организация производства». Сокращение времени перенастройки обеспечивается также за счёт другого атрибута связки «организация производства» - «типы, формы и методы организации производства», присутствующего в оптимизации, – «временной структуры форм организации производства». Если первый компонент по компоновке обеспечивает сокращение перенастройки за счёт перекомпонования системы в пространстве, то второй служит для уменьшения времени исполнения ТП путём выбора наилучшего пути его реализации.

На рисунке 5 показан фрагмент иерархии классов онтологии пере-компонуемого производства. В него входят все наборы таксономий ПрО, формируя единую структуру.

Семантическая сеть используется в качестве модели представления знаний и служит основой для создания онтологии. Комбинация всевозможных конфигураций с разными параметрами позволит оценить влияние каждого фактора на ПС и выбрать оптимальный вариант исполнения ТП.

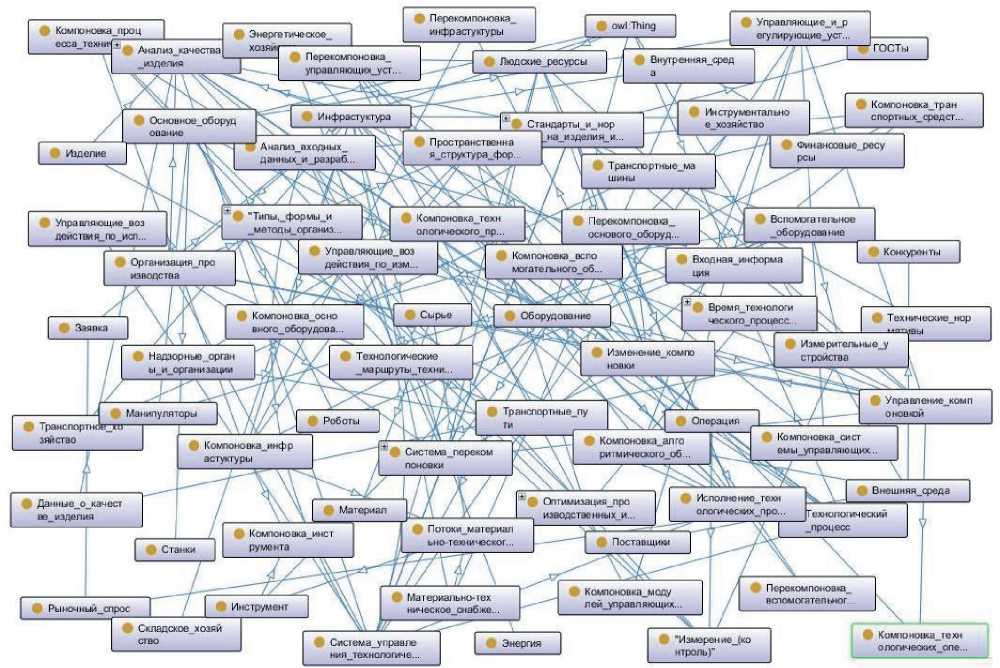

Для конкретизации структуры процесса управления перекомпонуе-мым производством и выделения всех входящих в него потоков построена диаграмма Исикавы (рисунок 6). Жирным шрифтом отмечены потоки управления, обычным – входящие потоки. Факторы проранжированы в порядке воздействия на конечный результат, если идти слева направо. Ячеистая пространственная структура форм организации производства рекомендуется как структура, сокращающая время переналадки, маршруты перемещения деталей и другие накладные расходы [11].

o wl Thing

-

► ф Внешняя_среда

-

► Ф Входная_информация

-

► • I Изделие

-

▼ ■••■ ф Инфрастуктура

Ik

*-

*-

*-lk

ф Анализ_входных_данных_и_разработка_технологических_процессов ф Анализ_качества_изделия ф Внутренняя_среда

Изменение_комлоновки ф Инструментальное_хозяйство ф Исполнение_технологических_процессов ф Комлоновка_инфрастуктуры ф Материально-техническое_снабжение ф Организация_производства

-

▼ ф ’Типы,_формы_и_методы_организации_лроизводства'

-

▼ ф Временная_структура_форм_организации_производства

ф Время_технологмческого_процесса

-

▼ < Оптммизация_производственных_и_технологических_лроцессов

-

▼ ф Временная_структура_форм_организации_производства

-

4 Время_технологмческого_процесса

ф Время_технологического_процесса

[Перекомпоновка

-

▼ ф Система_перекомпоновки

-

▼ Изменение_компоновки

-

► ( Перекомпоновка_вспомогательного_оборудования

-

► ( Перекомпоновка_инфрастуктуры

-

► ( Перекомпоновка_основого_оборудования

-

► < Перекомпоновка_управляющих_устройсгв

-

► С Система_улравления_технологическими_процессами

-

► Управление_компоновкой

Принципы_организации_лроизводственного_процесса

( Простои

-

►- ( Пространственная_структура_форм_организации_производства

■ 4 Принцилы_организации_производственного_процесса

► Пространственная_структура_форм_организации_производства

-

► ф Анализ_качества_изделия

-

► ф Изменение_компоновки

-

► ф Исполнение_технологических_лроцессов

-

► ф Система_перекомпоновки

-

► ф Система_управления_технологическими_процессами

-

► ф Управление_компоновкой

-

► < Система_перекомпоновки

С кладское_хозяйство ik - ф Транспортное_хозяйство

-

► Транспортные_пути

lk - < Управление_комлоновкой

-

► ( Энергетическое_хозяйство

-

►• ф Людски е_ресурсы

-

►••■ ф Оборудование

Рисунок 5 – Фрагмент иерархии классов онтологии перекомпонуемого производства

Рисунок 6 – Диаграмма Исикавы факторов, влияющих на скорость перекомпоновок производства

3 Показатели эффективности перекомпонуемого производства

В качестве показателя эффективности перекомпонуемого производства рационально выбрать время перенастройки системы на новую продукцию (в зарубежной терминологии leadtime , время выполнения заказа [12]).

Перенастройка начинается в момент получения новой заявки на входе ПС. Первоначально заявку необходимо проанализировать и выделить параметры ТП. Пусть время анализа заявки занимает tан. Следующий этап - разработка ТП, длительность которой tpa3.mex.np.. Готовый ТП поступает в систему перекомпоновки, где происходит главная перенастройка, состоящая из нескольких ключевых этапов:

-

■ сравнение текущей компоновки и затребованной для выявления минимально необходимых преобразований за время t cpaB . K0Mn (на этом этапе перекомпоновка может закончиться, если затребованная и фактическая компоновка системы совпадают);

-

■ перекомпоновка основного оборудования, длительность которой t осн . об . ;

-

■ перекомпоновка вспомогательного оборудования t всп . об . ;

-

■ перекомпоновка управляющих устройств t упр . устр . , включающая в том числе перекомпоновку алгоритмов управления и регулирования;

-

■ перекомпоновка инфраструктуры 1 ин ф р . .

При перекомпоновке основного оборудования следует учитывать тот факт, что для начала исполнения нового ТП перекомпонуемой системе не нужно проводить перенастройку всей системы в целом, достаточно настроить только первые несколько операций. В течение того периода времени, пока они будут исполняться, остальная часть системы может успеть перестроиться для выполнения второй операции, затем незадействованная во второй операции часть - для третьей и так далее. Можно осуществлять этот процесс непосредственно во время реализации технологии либо на этапе управления её готовностью к внедрению. Здесь появляется возможность ввести управляющие воздействия по сокращению времени перенастройки за счёт СППР, которая будет выбирать, какое оборудование и как можно перестроить с меньшими временными потерями вследствие перебора большого числа вариантов исполнения ПП в перекомпонуемой ПС.

Рационально представить каждый из обозначенных выше временных промежутков системы перекомпоновки как множество диапазонов времени, соответствующих перенастройке на исполнение отдельных операций:

t = {t оп1 , t оп п2

t опт } осн . об . ^

t опт } всп . об . ^

осн . об . ^ осн . об . осн . об .

t = {t оп1 , t оп п2

всп . об . v всп . об . всп . об .

,. _ { t оп1 t оп ^

t опт } упр . устр . J

упр . устр . ^ упр . устр . упр . устр .

, _ у,оп1 ооп 2

t опт }. инфр . ^

инфр . i инфр . ’ инфр .

Здесь m - количество операций в ТП. Необходимо также учитывать затраты времени («транспортные расходы») на перемещение между станками:

t = и* трансп . рас .

; оп1

, t оп 2

трансп . рас . трансп . рас .

,...

, t опт }.

трансп . рас .

В блочной матрице со строками из имеющихся выше множеств сумма по столбцу будет полным временем перекомпоновки по отдельной операции, а сумма элементов всей матрицы даст полное время перестройки на новый ТП. Если рассматривать управление временем перекомпоновки ПС для каждого из ТП по операциям, то его можно разбить на m шагов и воспользоваться методом динамического программирования Беллмана для получения оптимального значения [13]. Функция Беллмана имет вид:

F k ( t mek . ) = min { t J + F k -1 ( J ) }.

где t tJ ‒ время перекомпоновки для одной операции; t тек . – текущая операция ТП; F k ( J ) – минимально возможная длительность перекомпоновки для всех оставшихся операций.

Очевидно, что для первого шага ( k = 1) длительность перекомпоновки по времени равна полному времени перекомпоновки от первой до последней операции.

Некоторое значение J* , на котором достигается минимум функции Беллмана, и будет минимальным временем перекомпоновки всего ТП.

Расчёт оптимального значения по методу динамического программирования даст лишь минимальное время компоновки одного из возможных вариантов настройки ПС на ТП. Вычисление оставшихся вариантов – итерационный процесс, который может быть остановлен заданием количества итераций или времени окончания. Перебрать все возможные комбинации исполнения ТП при наличии перекомпоновки всех элементов системы не представляется возможным, но указанная методика позволит выбрать оптимальный вариант из заданного множества и тем самым сократить время перенастройки системы на новую продукцию.

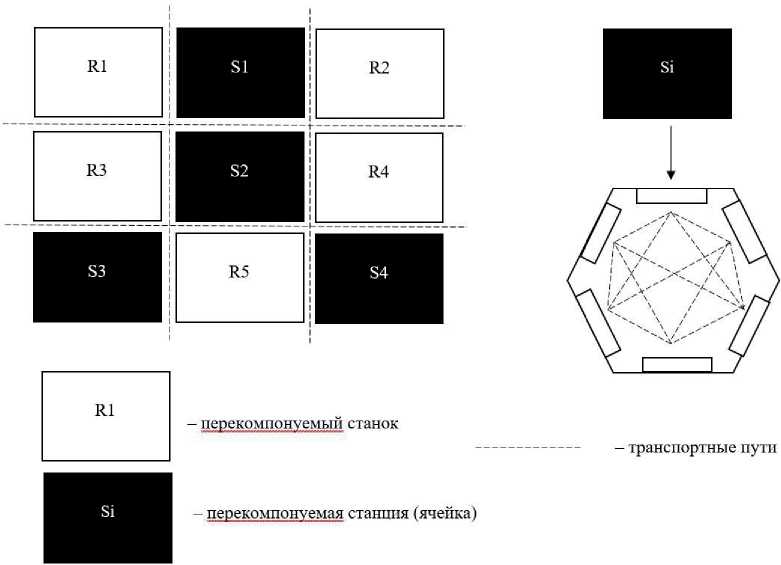

Пример расчёта оптимального варианта перекомпоновки . На рисунке 7 схематически показан фрагмент цеха перекомпонуемого производства, состоящего из перекомпонуемых станков и станций-ячеек, способных полностью обрабатывать деталь на одном рабочем месте. Пунктирными линиями выделены транспортные пути по цеху и внутри ячеек. Инфраструктура может быть распределённой по цеху, либо быть сосредоточенной в одном месте.

Пусть в цех поступило новое задание, определяемое заявкой. Часть станков ещё может быть занята отработкой изделий по предыдущей заявке. Пусть заняты станок R2 и станция S2. Компоновка свободных станков сравнивается с заявленной под новую технологию компоновкой. Сравнение можно осуществить, например, по количеству необходимых трансформаций и времени, которое под них отводится. Чем меньше это время, тем больше совпадают компоновки. Если при первом сравнении время стремится к нулю, то компоновки считаются равными, и задание сразу поступает на обработку.

Рисунок 7 – Схема фрагмента цеха перекомпонуемого производства

Если компоновки не совпадают, то СППР должна определить оптимальный вариант перекомпоновки ПС на новую технологию. Возможен вариант с параллельным выполнением нескольких операций. При такой настройке выбираемых на одной операции станков (станций) может быть несколько. В примере исполнение операций считается последовательным.

Структура времени перекомпоновки станка (станции) на одну операцию показана на рисунке 8.

Время перекомпоновки станка

Время перекомпоновки всп. оборуд.

Время перекомпоновки инфраструктуры -------------------------------------------------1-

Время перекомпоновки управляющего устройства

Время на «транспортные расходы»

Общее время перекомпоновки станка на одну операцию

Рисунок 8 – Структура времени перекомпоновки станка

СППР просчитывает время перекомпоновки всех станков и станций в ПС при переходе из текущего состояния на каждую из m операций нового ТП. В расчёты также входит совокупность диапазонов перекомпоновки каждого станка и станции из любой другой операции (кроме первой) на любую другую операцию нового ТП, следующую за этой операцией, т.е. это наборы временных показателей:

t перекомпоновки ( тек. → операция 1 нового ), t перекомпоновки ( тек. → операция 2 нового ),…, t перекомпоновки ( тек. → операция n нового );

t перекомпоновки ( операция 1 нового → операция 2 нового ), t перекомпоновки ( операция 1 нового → операция 3 нового ), …, t перекомпоновки ( операция 1 нового → операция m нового );

t перекомпоновки ( операция 2 нового → операция 3 нового ), t перекомпоновки ( операция 2 нового → операция 4 нового ), …, t перекомпоновки ( операция 2 нового → операция m нового );

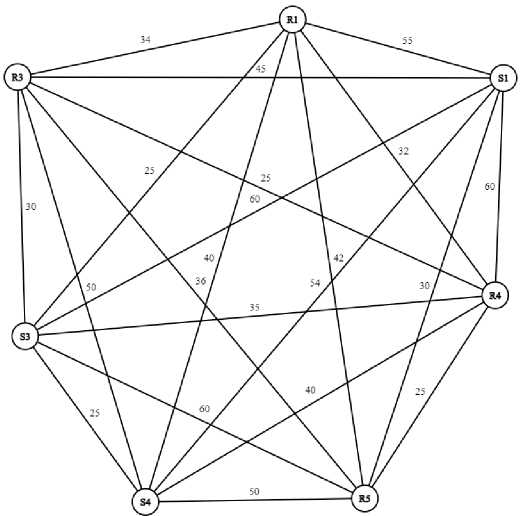

t перекомпоновки ( операция m-1 нового → операция m нового );

Набор этих величин даёт совокупность времени перекомпоновки всей ПС, начиная с любого станка. Можно построить граф последовательности времени перекомпоновки ПС на новый ТП с любого станка и сравнить эти последовательности по времени, чтобы выбрать оптимальную. Можно построить взвешенный граф с учётом, что R2 и S2 ещё заняты. При построении графа длительность операций может быть включена во время перекомпоновки станка. Весы на графе и есть диапазоны времени перекомпоновки каждой из единиц оборудования (рисунок 9). Станки в течение ТП могут использоваться несколько раз и в любом порядке, учитывая возможность перекомпоновки на любую операцию,

поэтому каждая единица оборудования Рисунок 9 – Граф для расчёта времени перекомпоновки соединена дугами со всеми остальными. ПС

Вид графа на рисунке 9 демонстрирует невозможность перебора всех вариантов исполнения ТП при условии наличия перекомпоновки любой единицы оборудования на любую операцию вследствие наличия большого числа циклов. Поэтому можно ограничить перебор, например, с учётом условия отсутствия простоев оборудования всем набором остовных подграфов, которые означают попадание всех вершин графа в подграф, то есть участие каждой единицы оборудования в ТП. Граф на рисунке 9 является полным, поэтому количество остовных деревьев в нём равно: n (n-2) = 7 5 = 16807. Перебор такого количества возможен с остановкой на заданном числе итераций или по достижении определённого времени.

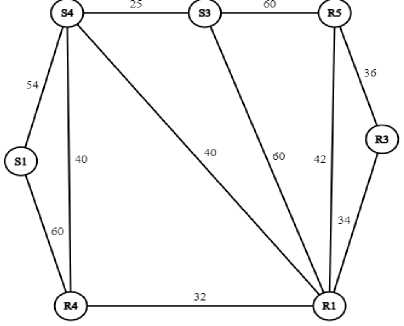

Рисунок 10 – Остовный подграф графа на рисунке 9 для расчёта времени перекомпоновки одного из вариантов ТП

Можно рассмотреть расчёт времени перекомпоновки хотя бы для одного варианта ТП. Один из остовных подграфов, выделенных из графа на ри сунке 9 показан на рисунке 10. Сам подграф также имеет множество путей реализации, но выбором начального станка и направлением движения его можно ограничить. Пусть обход начинается со станции S1 и пусть движение задано слева-направо, причём попадание в следующую вершину исключает возврат в предыдущую. При такой постановке это вырождается в классическую задачу о путешествиях [14], которую можно решить методом динамического программирования Беллмана, если разбить граф по поясам на участки-уровни: S1 – к первому, S4 и R4 относятся ко второму уровню, S3 – к третьему, R1, R5 – к четвертому и R3 – к пятому. Начиная из конечной вершины и считая её конечной точкой оптимального пути, можно пройти по всему графу, рассчитывая функцию Беллмана.

1-й шаг: к = 1; F 1 (t тек. ) = t R3

|

t тек. / J |

R3 |

F 1 (t тек. ) |

J* |

|

R1 |

34 |

34 |

R3 |

|

R5 |

36 |

36 |

R3 |

2-й шаг: к = 2; F 2 (t mek) = m i n { t Rj + F 1( t mek . ) }

|

t тек. / J |

R1 |

R5 |

F 2 (t тек. ) |

J* |

|

S3 |

34+60 |

36+60 |

94 |

R1, R5 |

|

R1 |

‒ |

36+42 |

108 |

R5 |

|

S4 |

34+40 |

‒ |

74 |

R1 |

|

R4 |

34+32 |

‒ |

66 |

R1 |

3-й шаг: к = 3; F 3( t mek . ) = min { t Rj + F 2 (t mek . ) }

|

t тек. / J |

S3 |

R1 |

S4 |

R4 |

F 3 (t тек. ) |

J* |

|

S4 |

94+25 |

34+40 |

‒ |

66+40 |

74 |

R1, S3 |

|

R4 |

‒ |

108+32 |

74+40 |

‒ |

114 |

R1, S4 |

|

S1 |

‒ |

‒ |

74+54 |

66+60 |

126 |

S4, R4 |

4-й шаг: к = 4; F 4( t mek . ) = min { t Rj + F 3 (t mek . ) }

|

t тек. / J |

R4 |

S4 |

S1 |

F 4 (t тек. ) |

J* |

|

S1 |

114+60 |

74+54 |

‒ |

128 |

R4, S4 |

Минимально короткий путь перекомпоновки в данном варианте ТП Tпер. = F4(tтек.) = 126. Он достигается по пути S1 → R4 → R1 → R3. Далее можно выделить следующий остовный подграф графа на рисунке 9 и подсчитать оптимальный путь на нём. Выполнив этот процесс столько раз, сколько задано по времени или ограничено итерациями, можно получить набор путей перекомпоновки в остовных подграфах, сопоставляя которые, выбрать минимальный.

При параллельном исполнении операций подобный граф и остовные подграфы строятся для каждой параллельно работающей ветви станков, работающих над разной совокупностью операций, на которые целесообразно распараллелить ТП.

4 Построение схемы СППР для перекомпонуемого производства

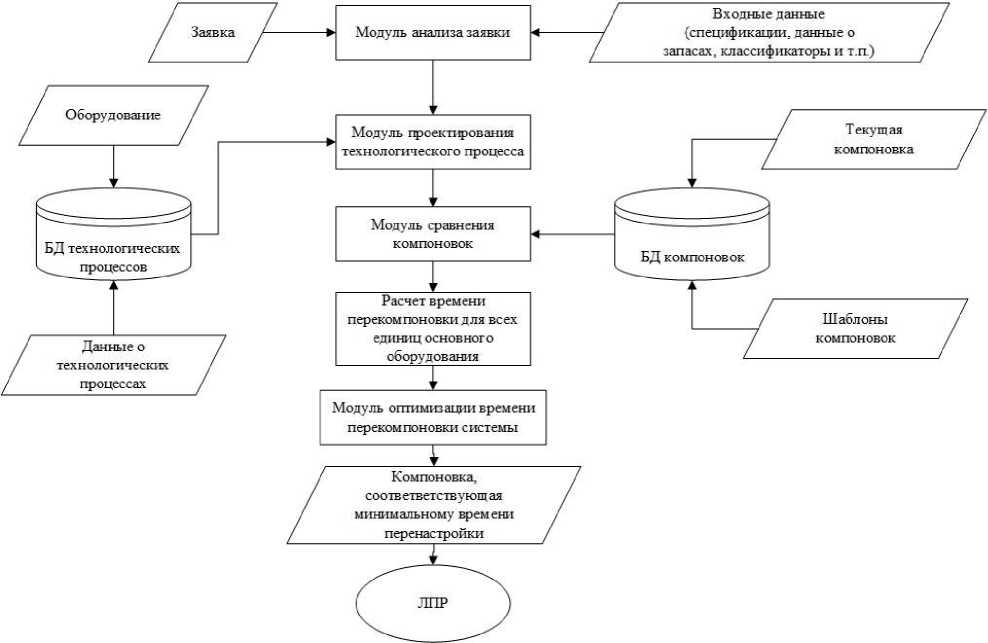

Разработанные модели позволяют осуществлять управление перенастройкой ПС с одной продукции на другую. Процесс формирования управляющих воздействий можно разбить на два направления оптимизации: пространственную и временную (оптимизацию времени перенастройки). Первое направление осуществляется за счёт перекомпонуемости производственного оборудования, его расположения и взаимодействия, а второе - сокращением времени исполнения процесса за счёт выбора транспортных путей, путей технического контроля, распараллеливания операций, переходов внутри операций и т.п. Оба фактора входят в показатель «время перекомпоновки».

Обобщение в онтологии различных факторов, влияющих на конечную цель, позволяет разработать схему СППР для повышения эффективности перенастройки ПС на новую продукцию. Укрупнённая схема СППР перекомпоновки для лица, принимающего решение (ЛПР), приведена на рисунке 11.

Рисунок 11 – Укрупнённая схема СППР для сокращения времени перенастройки перекомпонуемого производства на новую продукцию с точки зрения ЛПР

Реализация разработанной схемы СППР позволит выбрать эффективные пути перенастройки производства на новую продукцию, принимать решения об управляющем воздействии, реализуемом посредством перекомпоновки, оптимизируемой по времени.

Заключение

Основным показателем эффективности перекомпонуемого производства рассматривается время его перенастройки на новую продукцию. На основе проведённой декомпозиции процессов перекомпонуемого производства разработана онтология, учитывающая факторы, влияющие на этот показатель с учётом наличия возможности перекомпоновки всех элементов производства. Выделенные в работе параметры влияния сведены в критерий, позволяющий оценивать и выбирать пути более быстрой перенастройки ПС. Разработана схема СППР, которая позволит оказывать управляющие воздействия и принимать решения по процессам пе-рекомпонуемого производства.

Практическая ценность заключается в формализованной модели управления подготовкой перекомпонуемого производства к переходу на другую продукцию, которую можно применить при построении СППР для ПП и ТП. Выявление основных влияющих факторов позволит оказывать управляющие воздействия на адаптацию и реагирование ПС к изменению потребностей рынка. Использование СППР позволит накопить статистическую информацию по функционированию перекомпонуемой ПС в процессе перенастройки, выявить и оценить дополнительные влияющие факторы.

Список литературы Проектирование схемы системы поддержки принятия решений на основе онтологии перекомпонуемого производства

- Mehrabi M.G., Ulsoy A.G., Koren Y. Reconfigurable manufacturing systems: key to future manufacturing // Journal of Intelligent Manufacturing. 2000. Т.11. № 4. С.403-419.

- Царёв А.М., Левашкин Д.Г. Перекомпонуемые производственные системы реконфигурируемого производства. Обеспечение жесткости автоматически сменных узлов призматической формы: монография. Москва: Спутник+, 2007. 303 с.

- ГОСТ 26228-90 СИСТЕМЫ ПРОИЗВОДСТВЕННЫЕ ГИБКИЕ. Термины и определения, номенклатура показателей. Flexible manufacturing systems. Terms and définitions, nomenclature of indices. М. : Издательство стандартов, 1990.

- Дуброва Т.А. Материально-техническая база предприятий обрабатывающих производств в России: текущее состояние и перспективы развития // В сборнике: Исследование социально-экономического развития территорий в условиях санкций и угроз глобальных вызовов: материалы I Всероссийской научно-практической конф. (20-23 мая 2020 г., Тамбов, Россия). - Тамбов: ФГБОУ ВО "ТГТУ", 2020. С. 154-161.

- Варшавский А.Е. Актуальные проблемы реиндустриализации и импортозамещения / А.Е. Варшавский // Производство, наука и образование в эпоху трансформаций: Россия в [де]глобализирующемся мире (ПНО-VI): материалы VI Международного конгресса (04 декабря 2019 г., Москва, Россия). Под общей редакцией С.Д. Бодрунова. - Москва: ИНИР им. С.Ю. Витте, Конгресс работников образования, науки, культуры и техники (КРОН), 2020. С.133-146.

- Абдикеев Н.М., Морева Е.Л., Богачев Ю.С., Оболенская Л.В., Донцова О.И., Трифонов П.В., Бекулова С.Р., Тютюнник И.Г. Совершенствование поддержки секторов российской промышленности: монография. - Москва: ООО "Издательство "КноРус", 2022. 250 с.

- Орлов С.Ю. Предпосылки создания методологии реконфигурируемого производства (машиностроение) в условиях конкуренции // Национальная Ассоциация Ученых. 2015. № 5-1 (10). С.98-101.

- Р 50.1.028-2001. РЕКОМЕНДАЦИИ ПО СТАНДАРТИЗАЦИИ. Информационные технологии поддержки жизненного цикла продукции. Методология функционального моделирования. - Госстандарт России, 2001. Дата введения 2002-07-01.

- Жиляев А.А. Онтологии как инструмент создания открытых мультиагентных систем управления ресурсами // Онтология проектирования. 2019. Т.9. № 2 (32). С.261-281. DOI: 10.18287/2223-9537-2019-9-2-261281.

- ГОСТ Р ИСО 18629-1-2010 Системы промышленной автоматизации и интеграция. Язык спецификаций процесса. Часть 1. Обзор и основные принципы. Федеральное агентство по техническому регулированию и метрологии, 2010.

- Мизюн В.А. Управление производственными системами и процессами / В.А. Мизюн. - Издательство СНЦ РАН. - 2012. - 211 с.

- Koren Y. Reconfigurable Manufacturing Systems / Y. Koren (University of Michigan), U. Heisel (Universitat Stuttgart) and others // Annals of the CIRP Vol. 48/2/1999, p. 527-540, D0I:10.1016/S0007-8506(07)63232-6.

- Беллман Р. Динамическое программирование / Р. Беллман. - М.: Издательство иностранной литературы, 1960. 400 с.

- Беллман Р. Прикладные задачи динамического программирования / Р. Беллман, С. Дрейфус. - М.: Наука, 1965. - 460 с.