Проектирование силовых конструкций с использованием топологической оптимизации и технологии аддитивного производства

Автор: Ткаченко И.С., Куркин Е.И., Лукьянов О.Е., Кишов Е.А., Галинсога-самора Х., Смелов В.Г., Чертыковцева В.О.

Журнал: Онтология проектирования @ontology-of-designing

Рубрика: Прикладные онтологии проектирования

Статья в выпуске: 4 (46) т.12, 2022 года.

Бесплатный доступ

Целью работы является создание интегрированной технологии проектирования силовых конструкций с использованием топологической оптимизации и аддитивного производства, а также её апробация на примере конкретной задачи проектирования и изготовления конструкции аэрокосмического назначения. Предлагаемая технология включает основные этапы проектирования, учитывающие особенности аддитивного производства. В системе ANSYS спроектирована силовая схема конструкции на основе топологической оптимизации. Для уточнения размеров и формы силовых элементов конструкции использован модуль, позволяющий оптимизировать геометрическую модель конструкции путём смещения узлов расчётной сетки модели. Результаты поверочного расчёта показали, что спроектированная конструкция имеет значительно меньшую массу по сравнению с прототипом и не уступает ему по жёсткости, прочности и минимальным значениям частот собственных колебаний. Показана реализация производственного процесса для создания заготовки образца конструкции с использованием технологии селективного лазерного сплавления. Разработка 3D-модели заготовки образца конструкции выполнена в программном продукте Siemens NX . Для рассматриваемой конструкции применён метод компенсации остаточных напряжений на основе оптимизации теплоотводов на технологической платформе построения и метод предварительной коррекции геометрии заготовки детали в программном комплексе SimufactAdditive . Полученные результаты показывают возможности внедрения аддитивного производства совместно с топологической оптимизацией в конструкции космических аппаратов, в том числе в силовые конструкции их двигательных установок.

Проектирование, силовая конструкция, топологическая оптимизация, морфинг, прочностной расчёт, селективное лазерное сплавление

Короткий адрес: https://sciup.org/170197199

IDR: 170197199 | УДК: 629.7 | DOI: 10.18287/2223-9537-2022-12-4-532-546

Текст научной статьи Проектирование силовых конструкций с использованием топологической оптимизации и технологии аддитивного производства

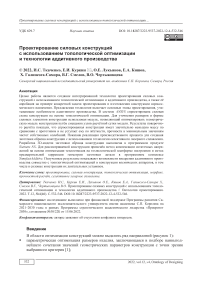

В области оптимизации конструкций можно выделить ряд направлений (рисунок 1):

-

■ параметрическая оптимизация размеров изделия, заключающаяся в подборе наивыгоднейшего сочетания значений геометрических параметров конструкции с точки зрения выбранного критерия [1];

-

■ непараметрическая оптимизация формы, позволяющая деформировать сетку численной модели механики твёрдого тела с учётом текущего поля напряжений за счёт смещения её узлов в пространстве по определённому алгоритму [2];

Рисунок 1 – Общая классификация задач оптимизации конструкций [5]

-

■ топологическая оптимизация, позволяю-

- щая генерировать равнопрочную топологическую модель конструкции с учётом

рассматриваемого спектра нагрузок и ограничений [3, 4].

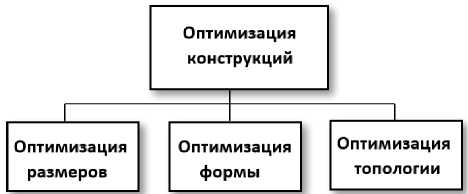

Перечисленные виды оптимизации, обладая своими особенностями, преимуществами и недостатками, находят применение на различных этапах создания конструкций, дополняя друг друга. На рисунке 2 показана одна из возможных принципиальных схем проектирова- ния изделия с использованием различных видов оптимизации.

Топологическая оптимизация хорошо подходит для этапа концептуального проектирования, когда проектанту важно определиться с наиболее подходящей топологией тела для прогнозирования оптимального распределения материала в пределах заданного начального про- ектного пространства конструкции. На дальнейших этапах проектирования, включая стадии доводок после проведения поверочных расчётов, удобно иметь геометрическую параметризованную модель изделия для подбора оптимальных размеров конструкции, реализованной в рамках полученной топологии и подлежащей изго-

Рисунок 2 – Процесс проектирования, включающий различные виды оптимизации

товлению доступными технологическими средствами.

Топологическая оптимизация направлена на коренное изменение структуры объекта, результаты которой могут быть использованы в качестве основы для всех последующих оптимизаций конструкции. Топологическая оптимизация получила развитие и практическую реализацию с появлением численного математического моделирования механики твёрдого тела и вычислительной техники. Теоретические основы топологической оптимизации были заложены ещё в 60-е годы прошлого столетия. Известны фундаментальные работы А.А. Комарова [6], М. Бендсое [7], В.А. Комарова [8, 9] и др. [10, 11], однако широкое практическое применение в инженерных задачах стало возможным с появлением высокопроизводительных компьютеров в последние годы. На сегодняшний день широко используются: модель тела переменной плотности, предложенная В.А. Комаровым [12], и метод твёрдого изотропного материала с пенализацией SIMP ( Solid Isotropic Microstructure with Penalization for intermediate densities ) [13], реализованный в ANSYS Mechanical .

Топологическая оптимизация получила дальнейшее развитие с появлением аддитивных методов производства. Именно эти методы технологически позволяют получать геометрию изделий, наиболее близкую к распределению материала по результатам топологической оптимизации [14-16]. В общем машиностроении аддитивное производство рассматривается как эффективный способ прототипирования конструкций для опытных изделий, а в аэрокосмической отрасли, ввиду мелкосерийности производства и потребности изготовления изделий сложных форм, аддитивное производство может рассматриваться как технологическое средство для серийных изделий [17, 18]. Так, на некоторых российских двигателестроительных предприятиях за счёт аддитивных технологий упростили процесс изготовления охлаждаемых лопаток турбин газотурбинных двигателей, особенностью которых являются сложнейшие совокупности внутренних каналов охлаждения, производство которых традиционными методами изготовления возможно, но очень сложно.

Несмотря на современный уровень развития вычислительной техники, использование топологической оптимизации для получения геометрически сложных конструкций ограничено из-за сложности полной автоматизации процесса генерации конструкции с использованием этого подхода. Одним из актуальных вопросов при решении задач топологической оптимизации конструкций является поиск методов образования твёрдотельных геометрических моделей на основе полученной топологии. Практическая значимость решения этой проблемы заключается в возможности технологической реализации оптимальной структуры сложной формы и проведения комплекса поверочных расчётов методом конечных элементов, поскольку результат топологической оптимизации – оптимальное распределение материала – сохраняется в виде триангулированной геометрии в формате STL 1 , не подходящей для проведения инженерного анализа, не подлежащей параметризации.

В начале 2000-х годов были получены существенные достижения в области трёхмерного геометрического моделирования: накопленный опыт использования сплайн-функций позволил получить разновидность В-сплайнов NURBS ( Non-Uniform Rational B-Splines , неоднородный рациональный B-сплайн) [19-21], которые имеют высокую гладкость и способны аппроксимировать геометрию высокой сложности, что необходимо для создания математически описываемой геометрии по результатам топологической оптимизации.

Получение геометрической модели с помощью NURBS -моделирования существенно облегчает создание твёрдотельной геометрической модели, основываясь на результатах распределения плотностей материала после топологической оптимизации. Геометрическая модель сложной формы, полученная на основе NURBS -поверхностей, трудно поддаётся описанию интегральными параметрами (например, удлинение стержня стержневой конструкции, отношение радиуса и толщины стенки стержня и т.д.) для возможности её быстрого перестроения на этапе доводок после поверочных расчётов. Возможное локальное изменение геометрии путём ручного смещения узлов или полюсов сплайна также является трудно формализуемым и малопроизводительным процессом.

В таких случаях подходит метод непараметрической оптимизации формы. Данный подход позволяет автоматизированно редактировать координаты узлов сетки конечноэлементной модели (КЭМ), полученной на основе NURBS -геометрии, по определённому алгоритму на основе получаемого напряжённого состояния на каждом шаге оптимизации.

Таким образом, интеграция оптимизации топологии и непараметрической оптимизации формы позволит лучше формализовать процесс проектирования конструкций под аддитивное производство и существенно облегчить подготовку трёхмерных геометрических моделей для инженерного анализа изделия для поверочных расчётов на доводочных операциях.

Целью работы является получение интегрированной технологии проектирования силовых аэрокосмических конструкций для аддитивного производства с использованием топологической оптимизации, а также её апробация на примере конкретной задачи проектирования и изготовления конструкции аэрокосмического назначения.

1 STL (от англ. stereolithography ) — формат файла, используемый для хранения трёхмерных моделей объектов в аддитивных технологиях.

1 Интеграция топологической оптимизации и аддитивного производства

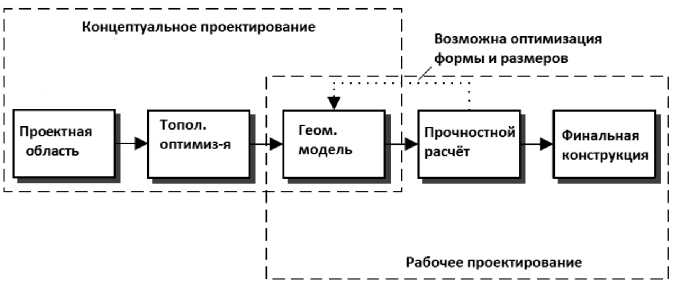

Концепция проектирования для аддитивного производства ( Design for Additive Manufacturing или DfAM ) позиционируется как тип методов проектирования, с помощью которых функциональные характеристики и(или) другие ключевые аспекты жизненного цикла продукта (технологичность, надёжность, стоимость) могут быть оптимизированы с учётом возможностей технологий аддитивного производства [22-25]. На рисунке 3 представлена последовательность этапов создания изделий согласно этой концепции.

Рисунок 3 – Этапы создания изделий с использованием аддитивного производства DfAM

Одним из сложных и трудоёмких этапов в общем процессе проектирования изделия является цикл поверочных расчётов и доводок геометрии. Часто геометрическую модель, полученную аппроксимацией геометрии по результатам топологической оптимизации, трудно подвергнуть параметризации, чтобы используемые параметры могли управлять всеми особенностями сложной геометрии. В работе предлагается устранить перечисленные недостатки за счёт использования B-сплайнов для генерации геометрической модели, подлежащей поверочным расчётам, и за счёт внедрения циклов непараметрической оптимизации формы с использованием деформации сетки КЭМ на основе получаемого напряжённого состояния.

Объединение преимуществ топологической оптимизации, непараметрической оптимизации формы и аддитивного производства в предлагаемом подходе позволяет сократить время создания изделия, снизить трудоёмкость проектных работ.

2 Апробация методики

-

2.1 Исходные данные

-

2.2 Технические требования, предъявляемые к конструкции

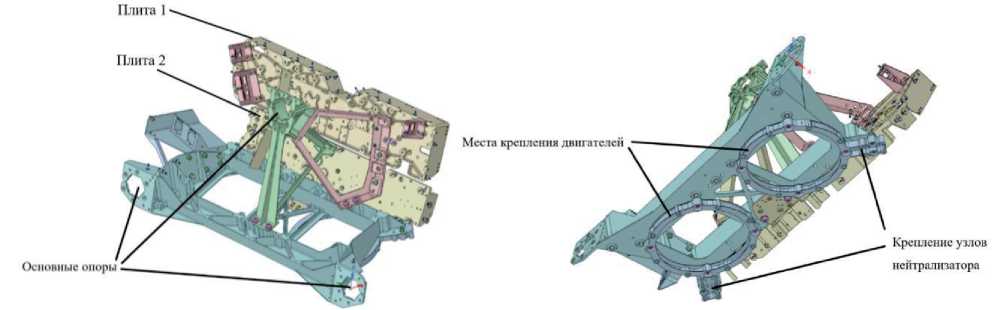

Апробация предлагаемой методики рассмотрена на примере модернизации силовой рамы навески двигателей малого космических аппаратов (МКА) (рисунок 4).

Рисунок 4 – Общий вид силовой рамы (прототип)

В исходном исполнении прототипа конструкции были использованы классические технологии изготовления: литьё и механическая обработка. Применение таких технологий не в полной мере позволяет реализовать преимущества топологической оптимизации.

Аддитивное производство, напротив, позволяет максимально близко воспроизвести топологически оптимальные структуры. В данной работе использовался метод аддитивного производства - селективное спекание металлического порошка (СЛС - селективное лазерное сплавление).

К конструкции предъявляются следующие требования:

-

■ образец силовой конструкции двигательной установки МКА должен быть разработан для замены силовой рамы как сборочной единицы;

-

■ масса оптимизированной конструкции должна быть снижена не менее чем на 10%;

-

■ жёсткость оптимизированной конструкции должна быть не ниже жёсткости исходной

конструкции;

-

■ сократить количество компонентов в конструкции силовой рамы навески двигателей,

-

2.3 Подготовительные операции и топологическая оптимизация

включая соединительные элементы.

Конструкция нагружена массовыми силами от закреплённых на ней грузов: двух двига- телей и двух плит. Рассмотрены три случая нагружения, соответствующие перегрузке вдоль осей X, Y и Z.

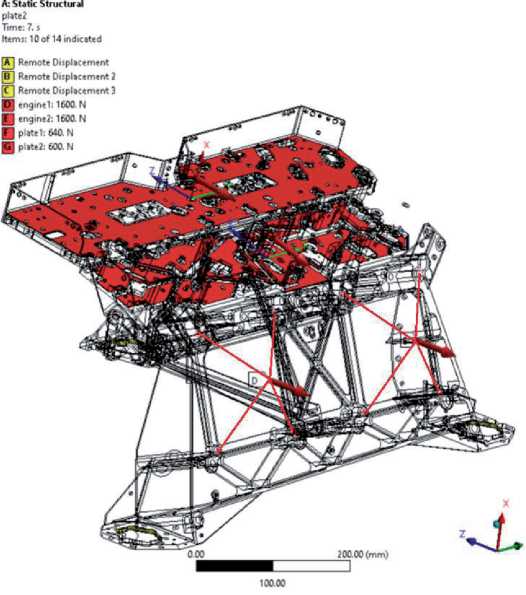

Нагрузки, действующие на стадии вывода на орбиту, приложены к местам крепления двигателей и на поверхность плит в виде Remote Force (удалённая сила), приложенных к Remote Point (удалённая точка), расположенным в центрах масс объектов (рисунок 5).

Рама закреплена неподвижно на трёх опорах - две на передней пластине рамы, третья - на треугольнике в ее основании с помощью Remote Displacement (удалённое перемещение).

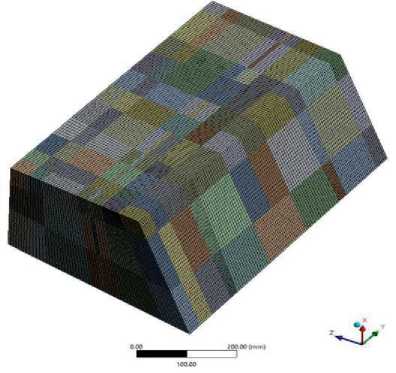

Гексагональная сетка КЭМ имеет существенное преимущество перед тетраэдральной сеткой по объёму занимаемой памяти и скорости решения задачи топологической оптимизации. Поэтому построение расчётной области проводится на основе блоков, имеющих форму гексаэдра, которые затем разбиваются на

Рисунок 5 - Приложение нагрузок и закреплений к элементам конструкции силовой рамы

структурированную сетку.

Размеры проектной области и пропорции её сечения на примитивы соответствуют габаритам исходной конструкции и местам расположения нагрузок. Для топологической оптимизации строится блочно-структурированная сетка гексагональных элементов. Характерный размер элемента составляет 6 мм. Сетка КЭМ состоит из 341145 линейных гексагональных расчётных элементов и содержит 357282 узлов (рисунок 6). Количество элементов расчётной сетки растёт кубически по отношению к размеру элемента. Сокращение размера элемента до толщины стенки исходной конструкции требует в 9 раз больше элементов, что требует более 100 Гб оперативной памяти при решении задач и более 45 часов расчётного времени на каждое её решение.

Поэтому топологическая оптимизация была проведена по итерациям. На основе первого приближения топологической оптимизации на построенной КЭМ определено основное расположение силовых элементов. Далее размер проектной области был сокращён и проведено построение сетки расчётной области второго приближения с меньшим размером конечных элементов. Топологическая оптимизация проводится по критерию минимизации энергии деформации (что обеспечивает максимальную жёсткость и равномерное поле эквивалентных напряжений в конструкции) при заданном количестве материала.

Объём проектной области первого приближения составляет 72269 см 3 . Для создания первого приближения топологической оптимизации количество материала определено как 5% от исходной массы, что соответствует 3613 см 3 . Объём исходной конструкции 1409 см 3 , поэтому конструкция первого приближения составляет 2,5 массы исходной детали. Такое приближение соответствует исходной силовой схеме, с учётом того, что толщина стенок исходной детали составляет 2 мм, а размер элементов топологической оптимизации первого приближения 6 мм. Топологическая оптимизация первого приближения сходится за 28 итераций и позволила определить расположение основных силовых элементов конструкции в границах блоков проектной области.

Расчётная сетка второго приближения состоит из 1 640 584 узлов и 1 587 278 линейных элементов гексагональной формы. Характерный размер расчётных элементов сетки второго приближения составляет 3 мм. Топологическая оптимизация второго приближения так же имеет критерий минимизации энергии деформаций при ограничении на массу материала, равную 4% от массы проектной области второго приближения. Объём проектной области второго приближения равен 41 435 см 3 , 4% от него составляют 1 657 см 3 .

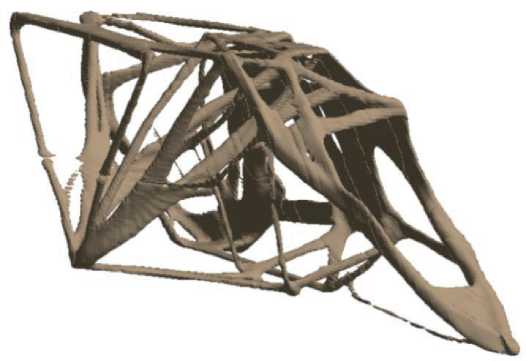

Результаты топологической оптимизации (рисунок 7) второго приближения экспортированы в виде STL модели для дальнейшего построения трёхмерной геометрической модели конструкции.

Рисунок 6 – Расчётная сетка КЭМ проектной области первого приближения

Рисунок 7 – Результаты топологической оптимизации второго приближения

-

2.4 Непараметрическая оптимизация и разработка трёхмерной модели

-

2.5 Поверочный расчёт

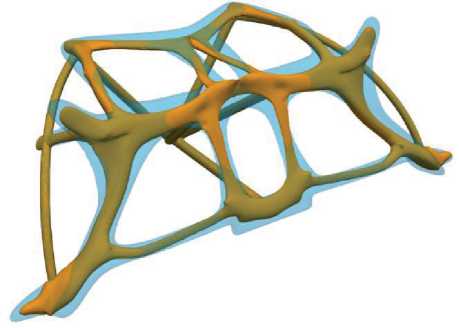

Для преобразования результатов топологической оптимизации в трёхмерную геометри- ческую модель использовались методы полигонального моделирования с применением NURBS–поверхностей. Размеры элементов топологической оптимизации не позволяют с высокой точностью подобрать размеры поперечных сечений элементов конструкции. Для экспорта распределения плотности материала после топологической оптимизации в геометриче- ский формат данных STL использовалась разработанная «Программа Topo2STL» [24]. После преобразования STL модели в трёхмерный геометрический объект размеры поперечных сечений не всегда соответствуют необходимым с учётом ограничений по жёсткости, прочности и массе конструкции. Для уточнения размеров и формы поперечных сечений силовых элементов конструкции использован модуль морфин-га2 системы ANSYS (рисунок 8), который позволяет оптимизировать геометрическую модель конструкции путём смещения узлов расчётной сетки конструкции.

Рисунок 8 – Результат оптимизации формы и размеров поперечных сечений после морфинга: прозрачный синий – исходная геометрия, сплошной оранжевый – STL модель после морфинга

Узлы крепления рамы, а также посадочные места под навеску на раму других элементов выполнены с помощью стандартных операций трёхмерного геометрического моделирования и совпадают с крепёжными элементами исходной конструкции прототипа. Для обеспечения малой массы конструкции при удовлетворении требований по потере устойчивости и возможности использования аддитивной технологии СЛС часть элементов конструкции выполнена полой.

Для образования внутренних полостей в стержнях рамы было выполнено эквидистантное смещение внешней поверхности элементов рамы внутрь, на величину заданной толщины стенки и посредством смещённой поверхности была выполнена вырезка внутреннего объёма элементов рамы. После построения модели в системе Siemens NX проведён поверочный расчёт. Расчётный объём материала конструкции - 733 см 3 , что составляет 52% от исходного объёма 1409 см 3 . Масса оптимизированной конструкции при условии изготовления её из алюминиевых сплавов составляет 1980 гр.

Для сравнения механических характеристик спроектированного кронштейна поверочный расчет проведен как для исходного, так и для оптимизированного случая. Жёсткость конструкции оценивается по максимальным значениям перемещений, огибающим все случаи нагружения. Проведено сравнение жёсткости всей сборки и отдельно передней панели, на которой закреплены двигатели. Максимальные перемещения исходной конструкции составляют 0,59 мм для сборки и 0,46 мм для передней панели. Максимальные перемещения спроектированной конструкции составляют 0,57 мм для сборки и 0,36 мм для передней панели. Сравнение перемещений при исследованном случае нагружения показывает, что спроектированная конструкция по жёсткости не уступает исходной. Запас жёсткости установки дви-

-

2 Морфинг (англ. от morphing - «трансформация») — технология в компьютерной анимации, создающей впечатление плавной трансформации одного объекта в другой.

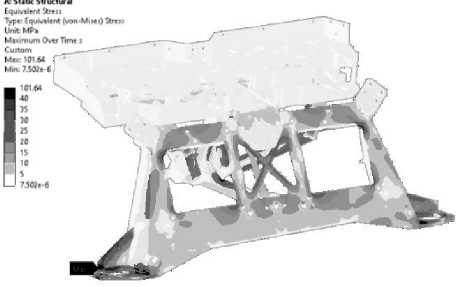

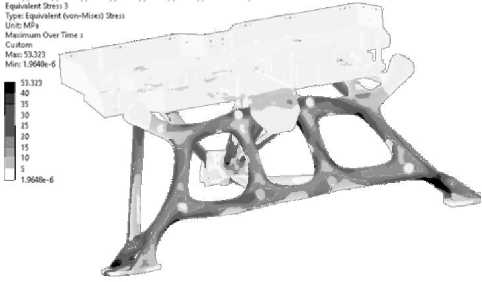

гателей на передней панели составляет 21%. Максимальное значение эквивалентных напряжений по Мизесу в спроектированной конструкции составляет 53 МПа, что в 1,9 раза ниже, чем в исходной 102 Мпа (рисунок 9), что говорит о большем запасе прочности спроектированной конструкции. Спроектированная конструкция имеет собственные частоты не ниже собственных частот исходной конструкции.

По результатам поверочного расчёта можно сделать вывод, что спроектированная конструкция, обладая существенно меньшей массой (52% от исходной), не уступает ей по жёсткости, прочности и минимальным значениям частот собственных колебаний. При этом изготавливаемая с использованием аддитивных технологий конструкция заменит одной деталью четыре детали исходной конструкции, что уменьшает массу и необходимость использования крепёжных элементов. С учётом проведённого поверочного расчёта можно рекомендовать переход к использованию спроектированных с использованием топологической оптимизации и метода морфинга конструкций [25], изготавливаемых по аддитивным технологиям, в качестве силовых конструкций электрореактивных двигательных установок КА.

а)

б)

Рисунок 9 – Эквивалентные напряжения по Мизесу в конструкции, Мпа:

а) исходная модель; б) спроектированная модель

-

2.6 Изготовление

К заготовке предъявляются следующие технические требования:

-

■ заготовка образца силовой конструкции изготавливается на основании трёхмерной электронной геометрической модели;

-

■ материал заготовки (порошок алюминиевый);

-

■ точность изготовления;

-

■ следы от поддерживающих структур на поверхностях не допускаются;

-

■ шероховатость поверхности.

Особенностью аддитивных технологий является необходимость применения специальных поддерживающих структур, препятствующих термическим деформациям в строящихся деталях. Материал поддержки строится к тем поверхностям, угол наклона которых относительно платформы построения меньше 45°. Анализ технологичности конструкции модели образца силовой конструкции показал, что все поверхности, на которые строится материал поддержки, открыты для последующей механической обработки.

На поверхностях, точность размеров которых невозможно обеспечить технологией СЛС, к которым подводится материал поддержки или они располагаются непосредственно на платформе построения, добавляется припуск на последующую механическую обработку. Величина припуска получена экспериментальным путём и апробирована в разрабатываемом технологическом процессе3.

Разработка 3D-модели заготовки образца силовой конструкции была выполнена в программном продукте Siemens NX . Отделение заготовки с платформы построения осуществляется электроэрозионной обработкой. Поэтому на элементы крепления был добавлен дополнительный припуск.

Проведён анализ поверхностей на необходимость добавления поддержек. Материал поддержки представляет собой блочную конструкцию с заданной частотой по осям X и Y. Более частая поддержка позволит получить меньшие температурные нагрузки при сплавлении, но сильно затруднит в дальнейшем отделение детали от платформы построения.

Управление основными технологическими параметрами аддитивной установки М350 проводилось с использованием встроенного модуля BuildProcessor в программный продукт MagicsRP . После назначения основных технологических параметров процесса СЛС был сгенерирован рабочий файл для изготовления детали.

Термическая обработка изготовленной образца силовой конструкции двигательной установки осуществлялась в печи ProfiCast Р300. После удаления порошка извлечена платформа построения с выращенной деталью из рабочей камеры. Далее деталь прошла дополнительную продувку на подложке, после этого был удалён материал поддержки. После отделения от платформы построения деталь была очищена от окалины и отправлена на механическую обработку. Обработку проводили для поверхностей, на которые был добавлен припуск. После изготовленная деталь подверглась пескоструйной обработке.

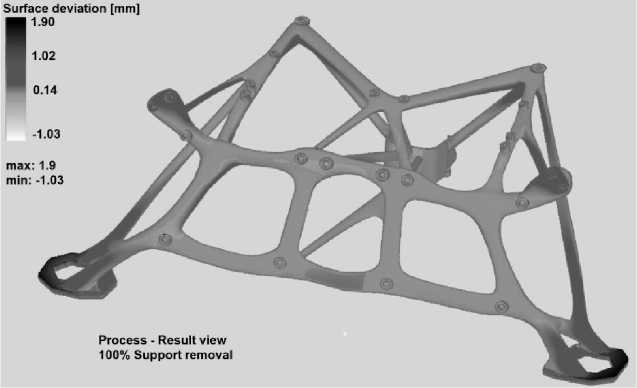

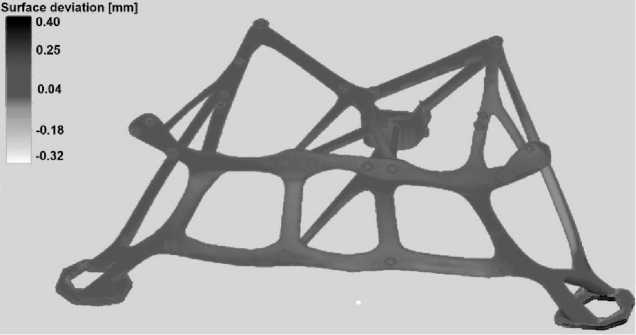

Применён метод компенсации остаточных напряжений на основе оптимизации теплоотводов на технологической платформе построения и метод предварительной коррекции геометрии заготовки детали в программном комплексе SimufactAdditive . Величина суммарного смещения поверхностей образца силовой конструкции около 2 мм, это объясняется сложной тонкостенной конструкцией изделия. После расчёта модели с заданными параметрами материала поддержки был проведён анализ по параметру, характеризующему вероятность отрыва детали от платформы построения во время печати ( possiblepartfailure ). Наблюдалось отклонение формы поверхностей образца силовой конструкции на расчётной модели (рисунок 10).

Рисунок 10 – Расчётные отклонения формы образца силовой конструкции

Максимальная величина отклонений от номинальной 3D-модели и рассчитанной модели составляет порядка 1,5 мм по поверхностям элементов крепления образца силовой конструк-

3 Изготовление заготовки образца силовой конструкции производилось на аддитивной установке М350 компании АО «Лазерные системы». Габаритные размеры заготовки образца силовой конструкции составили 778 х 320 х 418 мм.

ции, что не соответствует заданным требованиям по точности изготовления, предъявляемых к конструкции рамы. Для выполнения заданных требований по точности изготовления образца силовой конструкции минимизированы действия остаточных напряжений методом предварительной коррекции геометрии детали. Проведена коррекция модели рассчитанной детали образца силовой конструкции на величину этих деформаций. Расчёт с изменённой геометрией рамы проведён с сохранением всех технологических параметров процесса. Отклонения формы поверхности не превышают значения ±0,2 мм, что соответствует техническим требованиям на изготовление рамы (рисунок 11).

Рисунок 11 – Расчётные отклонения формы образца скорректированной силовой конструкции

Образец силовой конструкции рамы двигательной установки МКА был изготовлен СЛС порошка алюминиевого сплава AlSi10Mg (рисунок 12).

Слесарная обработка образца позволила удалить материал поддержки. Внешний вид образца после обработки представлен на рисунке 13.

Рисунок 12 – Результат 3D печати силовой конструкции рамы

Рисунок 13 – Внешний вид образца после удаления материала поддержки

Заключение

Интеграция топологической оптимизации и непараметрической оптимизации формы совместно с геометрическими средствами на основе NURBS-поверхностей может позволить сократить время создания деталей минимальной массы сложной формы и снизить трудоём- кость. На примере разработки образца силовой рамы навески двигателей МКА получены следующие результаты:

-

■ спроектирована силовая схема конструкции рамы двигательной установки для МКА на основе топологической оптимизации;

-

■ построена трёхмерная геометрическая модель конструкции с учётом технологических ограничений СЛС;

-

■ изготовлен экспериментальный образец силовой конструкции рамы двигательной установки путём аддитивной технологии СЛС;

-

■ разработана «Программа Topo2STL» [24], предназначенная для экспорта распределения плотности материала после топологической оптимизации в геометрический формат данных STL . Полученный STL -файл является носителем формы топологически оптимизированной конструкции и может быть использован в качестве основы для последующего построения геометрической модели конструкции в CAD-системе. Программа работает в среде ANSYS MAPDL .

По результатам проведённых расчётов можно сделать вывод, что спроектированная конструкция, обладая существенно меньшей массой (52% от исходной), не уступает ей по жёсткости, прочности и минимальным значениям частот собственных колебаний. При этом изготавливаемая с использованием аддитивных технологий конструкция заменит одной деталью четыре детали исходной конструкции, что уменьшает массу и необходимость использования крепёжных элементов.

Список литературы Проектирование силовых конструкций с использованием топологической оптимизации и технологии аддитивного производства

- Christensen P. W., Klarbring A. An introduction to structural optimization. Berlin: Springer, 2009, 214 p.

- Groth C., Chiappa A., Biancolini M.E. Shape optimization using structural adjoint and RBF mesh morphing. Procedia Structural Integrity, 8, 2018, P.379-389. DOI:10.1016/j.prostr.2017.12.038.

- Bendsoe M.P., Sigmund O. Topology Optimization: Theory, Methods and Applications. New York: Springer, 2003, 271 p.

- Sigmund O., Maute K. Topology optimization approaches. Structural and Multidisciplinary Optimization. Springer. 2013. Vol.48. Iss 6. P.1031-1055. DOI:10.1007/s00158-013-0978-6.

- Tang Y., Zhao Y.F. A survey of the design methods for additive manufacturing to improve functional performance. Rapid Prototyping Journal, 3, 2016, P.571-573. DOI:10.1108/RPJ-01-2015-0011.

- Комаров А.А. Основы проектирования силовых конструкций. Куйбышев. книжное изд-во, 1965. 88 с.

- Bendsoe M.P., Kikuchi N. Generating optimal topologies in structural design using a homogenization method. Comp. Methods in Appl. Mech.andEngineering. 1988. Iss.71. P.197-224.

- КомаровВ.А. Точное проектирование. Онтология проектирования, 2012, № 3(5), С.8-23.

- Komarov V.A., Kishov E.A., Kurkin E.I., Charkviani R.V. Aircraft Composite Spoiler Fitting Design Using the Variable Density Model, Procedia Computer Science. Vol. 65, 2015. P.99-106. DOI:10.1016/j.procs.2015.09.085.

- Hassani B., Hinton E. Homogenization and structural topology optimization. Berlin: Springer, 1999, 279 p.

- Euihark L. А strain-based topology optimization method. PhD Thesis, Graduate School-New Brunswick, New Jersey / Lee Euihark, 2011.

- Комаров В.А., Кишов Е.А. Анализ и интерпретация результатов топологической оптимизации на основе экспорта распределения материала в CAD формат. Тезисы докладов 16-й Международной конференции "Авиация и космонавтика", 2017, С.387.

- SIMP Method for Topology optimization. Dassault Systems, help.solidworks, 2022.

- Комаров В.А. Проектирование силовых аддитивных конструкций: теоретические основы. Онтология проектирования, Т.7, №2(24), 2017, С. 191-206. DOI: 10.18287/2223-9537-2017-7-2-191-206.

- Thomas M., Lambert O., Davoine C., Popoff F., Dupuy C., Peyre P., Dendievel R. Characterization of multiper-forated plates manufactured by SLM and EBM for aeroengine applications. In book: TMS 2017 146th Annual Meeting & Exhibition Supplemental Proceedings, 2017, P.61-70. DOI:10.1007/978-3-319-51493-2_7.

- Brenne F., Taube A., Probstle M., Neumeier S., Schwarze D. Microstructural design of Ni-base alloys for high-temperature applications: impact of heat treatment on microstructure and mechanical properties after selective laser melting. Prog Addit Manuf, 1(3-4), P.141-151. DOI:10.1007/s40964-016-0013-8

- Blakey-Milner B., Gradl P., Snedden G., Brooks M., Pitot J., Lopez E., Leary M., Berto F., duPlessis A. Metal additive manufacturing in aerospace: A review. Materials & Design, Volume 209, 2021, P.3-10. DOI:10.1016/J.MATDES.2021.110008.

- Boyard N., Christmann O., Rivette M., Richir S. A design methodology for additive manufacturing applied to fused deposition modeling process. Mechanics & Industry, 2019. 20(6). DOI:10.1051/meca/2019040.

- КвасовБ.И. Методы изогеометрической аппроксимации сплайнами. М.: ФИЗМАТЛИТ, 2006, 360 с.

- Игнатов М.И., Певный А.Б. Натуральные сплайны многих переменных. М.: Наука, 1991, 125 c.

- David F. Rogers. An Introduction to NURBS: With Historical Perspective Paperback - August 6, 2011.

- Tang Y., Zhao Y.F. A survey of the design methods for additive manufacturing to improve functional performance. Rapid Prototyping Journal, 2016; 22 (3), P.569-590. DOI:10.1108/RPJ-01-2015-0011.

- Leary M., Merli L., Torti F., Mazur M., Brandt M. Optimal topology for additive manufacture: A method for enabling additive manufacture of support-free optimal structures. Materials & Design, 63, 2014, P.678-690. DOI:10.1016/j.matdes.2014.06.015.

- Кишов Е.А. Программа Topo2STL. Свидетельство о регистрации №2021680225 от 08.12.2021 г.

- Raffaeli R., Lettori J., Schmidt J., Peruzzini M., Pellicciari M. A systematic approach for evaluating the adoption of additive manufacturing in the product design process. Applied Sciences. 11(3), 1210, 2021. P.9-17. DOI:10.3390/app11031210.