Проектирование технологических процессов виброударной отделочной обработки плоских поверхностей деталей шарико-стержневым упрочнением

Автор: Лещенко Андрей Николаевич, Раздорский Сергей Анатольевич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 2 (53) т.11, 2011 года.

Бесплатный доступ

Представлены результаты теоретических и экспериментальных исследований обработки плоских поверхностей деталей шарико-стержневым упрочнителем. Получены зависимости для определения физико-механических параметров поверхностного слоя обработанных деталей. Разработана методика проектирования технологических процессов обработки деталей.

Шарико-стержневой упрочнитель, упрочнение поверхностного слоя, степень и глубина упрочнения, расчет технологических параметров

Короткий адрес: https://sciup.org/14249537

IDR: 14249537 | УДК: 621.9.06:628.517

Текст научной статьи Проектирование технологических процессов виброударной отделочной обработки плоских поверхностей деталей шарико-стержневым упрочнением

Введение. Важнейшими задачами современного машиностроения являются повышение долговечности машин и их деталей, а также снижение массы изделий благодаря применению конструктивно-технологических способов улучшения эксплуатационных свойств деталей. Для этой цели широко используют упрочнение поверхностным пластическим деформированием (ППД). Важно отметить, что обработке поверхностным наклепом могут подвергаться либо все поверхности деталей, в том числе и концентраторы напряжений (галтели, отверстия, переходные зоны различной формы круглых и плоских деталей, сварные швы и т.п.), либо только участки концентраторов.

Обработка отдельных поверхностей имеет самостоятельное значение или служит хорошим дополнением к традиционным методам ППД. Она выполняется портативными устройствами. При этом эффективность упрочнения практически определяется режимами обработки зон конденсаторов напряжений. Однако по экономическим показателям местное упрочнение значительно дешевле, чем повсеместное.

Устройствами для местного упрочнения можно обрабатывать различные поверхности детали. Их компактность позволяет производить обработку в условиях ремонта изделий без разработки конструкции и демонтажа деталей. Местной упрочняющей обработке ППД могут подвергаться детали разнообразных форм и размеров, изготовленные из различных материалов. Большую группу деталей составляют маложесткие детали типа панелей, стенок, тонких корпусов, выполненные из сталей и высокопрочных алюминиевых сплавов.

Особенностью местного ППД является то, что при обработке отдельных участков поверхности не появляется ослаблений в местах перехода наклепанного слоя в ненаклепанный. Это выгодно отмечает его от других способов упрочнения, например, от поверхностной закалки, при которой зона перехода закаленного слоя в незакаленный обладает пониженной прочностью.

Одним из эффективных методов отделочно-упрочняющей обработки плоских и фасонных деталей является применение обработки шарико-стержневым упрочнителем (ШСУ). Конструкция устройства состоит из двух узлов: источника ударных импульсов и самого упрочнителя. В качестве источника на ударных импульсах используются стандартные пневмо- и электромагнитные молотки. Упрочнитель состоит из корпуса, упаковки стальных стержней со сферически заточенными торцами, прослойки закаленных стальных шариков и массивного бойка.

Благодаря псевдотекучести объема шариков расположение сферических вершин стержней может изменяться, принимая форму сферы, цилиндра, различных переходных и плоских поверхностей. Поэтому ШСУ не используется для упрочнения плоских, лекальных поверхностей для создания сжимающих остаточных напряжений, сглаживания каверы, а также нанесения регулярного микрорельефа.

Разработка методики проектирования рациональных режимов обработки и выбора конструктивных параметров устройства. Такая методика может быть разработана на основе теоретических моделей формирования геометрических и физико-механических характеристик поверхностного слоя.

Учитывая результаты известных работ [1 – 5], можно предположить, что на шероховатость обработанной поверхности, степень и глубину упрочнения, величину остаточных напряжений оказывают влияние следующие факторы: энергия ударных импульсов E у , количество стержней в насадке M , радиус (диаметр) заточки индентора R ( D ), потери энергии при ударе (зависящие от числа слоев шариков), механические свойства материала детали.

Разработка теоретических моделей. При исследовании основных технологических параметров обработки ШСУ – производительности процесса и качества поверхностного слоя деталей – следует начинать с определения основных характеристик процесса единичного взаимодействия стержней-инденторов с поверхностью детали.

В работах И. В. Кудрявцева [3, 4] представлены зависимости для определения размеров единичного отпечатка при динамическом внедрении сферического индентора:

диаметр пластического отпечатка:

, D ■ E d = 4-------- ,

N 0,1 Hd глубина пластического отпечатка:

h =

d 2

4 ■ D '

где HD – динамическая твердость материала детали, которую определяют в зависимости от твердости по Бринеллю, обычно принимают HD = 1,7 ■ HB [2, 3].

Для ШСУ можно предположить, что

E y

E = 77" П, M где η – коэффициент полезного действия устройства.

Тогда с учетом (3) можно записать:

d = 4

D ■ E y • n

У 0,1 - M ■ Hd '

Подставляя в (2), получаем:

E y • n

h = “a 4^0,1 - M ■ HD • D

.

Из зависимостей (4) и (5) следует, что с увеличением диаметра заточки индентора диаметр отпечатка растет, а глубина отпечатка уменьшается, что следует учесть при выборе параметров устройства.

При внедрении сферического индентора над степенью пластической деформации условно принимается отношение диаметра пластического отпечатка d к диаметру индентора D [3, 4]:

d

8 = — .

D

Учитывая (4), можно записать:

D ■ E y • П

V 0,1 - M ■ H d 8 = -----------

D

.

При динамическом вдавливания сферического индентора деформируемая область может быть определена по формуле [2]:

h s = 2,5 ■ V D - h .

Тогда для обработки ШСУ:

после преобразований:

D • E y • П

h = 0,63 • 4

5 00 , 1-M • H

,

D

D • E • n h = 0,96 • 4----y—L ;

5 \ M • HB

E • П

£ = 1,6 • 4 -----

V M • HB • D3

.

Для расчета параметров шероховатости поверхности при обработке ШСУ воспользуемся зависимостью, полученной в [5]:

E y • П l ed

R a уст

M • H d ■ K ep =----------------- ,

10 • D em

где Ra уст – среднее арифметическое отклонение профиля исходной шероховатости; lед – еди- ничная длина профиля; Dст – диаметр стержня; Kср – коэффициент, учитывающий влияние радиуса заточки сферы.

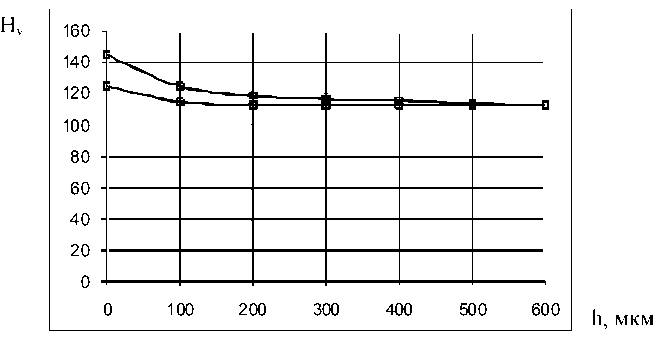

Результаты эксперимента. Для проверки адекватности полученных зависимостей (10) и (11) была проведена серия экспериментальных исследований. Замеры микротвердости по Викерсу на специальных призматических образцах проводились на приборе ПМТ-3. Материал образцов Д 16Т. Время обработки 30 с. Результаты экспериментальных исследований представлены на рисунке.

Измерение микротвердости поверхностного слоя после обработки ШСУ

Произведено сравнение результатов экспериментальных исследований, представленных на рисунке и результатов теоретических расчетов по зависимостям (10) и (11). Установлено, что результаты теоретических расчетов и экспериментальных исследований различаются не более, чем на 15 %. Таким образом, полученные зависимости могут быть рекомендованы для использования при технологических расчетах.

Методика проектирования технологических процессов. Разработка технологического процесса отделочно-упрочняющей обработки деталей ШСУ начинается с выбора пневмомолотка. Для алюминиевых сплавов и незакаленных сталей рекомендуется модель КПМ – 14М, для закаленных сталей – КПМ-24 М. Затем осуществляется выбор формы и размеров насадки. Для обработки небольших участков рекомендуются насадки с малым числом стержней, для обработки участков большой площади – с большим числом стержней. Число слоев шариков выбирается в зависимости от высоты перепадов лекальных поверхностей. Диаметр стержня рекомендуется 3–4 мм. Для более твердых материалов рекомендуется меньшие радиусы заточки индентора (соответственно 1,5–2 мм).

Далее по зависимостям (10) – (12) производится расчет степени наклепа и глубины наклепанного слоя, шероховатости обработанной поверхности. По результатам расчета производится корректировка выбранных режимов обработки и конструктивных параметров ШСУ. Затем вновь рассчитываются параметры обработанной поверхности и так до тех пор, пока все заданные показатели не будут находиться в необходимых пределах. Время обработки назначается 10–15 с на площадь пучка стержней. С учетом выбранного значения подачи S ≤ 0,5 ⋅ d выбирается число проходов инструмента, при этом в большинстве случаев желательно использовать обработку в один проход.

Выводы. На основании результатов проведенных исследований разработана методика проектирования технологических процессов обработки плоских поверхностей деталей шарико-стержневым упрочнителем, обеспечивающих заданные характеристики поверхностного слоя обработанных деталей.

Список литературы Проектирование технологических процессов виброударной отделочной обработки плоских поверхностей деталей шарико-стержневым упрочнением

- Бабичев И.А. Конструктивные формы и методика расчета шарико-стержневого упрочнителя (ШСУ)/И.А. Бабичев, Н.Г. Холоденко, С.Н. Шевцов//Современные проблемы машиностроения и технический прогресс: тез. докл. междунар. науч.-техн. конф. -Донецк, 1996.

- Дрозд М.С. Инженерные расчеты упругопластической контактной деформации/М.С. Дрозд, М.М. Матлин, Ю.И. Силякин. -М.: Машиностроение, 1986. -224 с.

- Кудрявцев И.В. Внутренние напряжения как резерв прочности в машиностроении/И.В. Кудрявцев. -М., 1956.

- Кудрявцев И.В. Повышение прочности и долговечности крупных деталей машин поверхностным наклепом/И.В. Кудрявцев и др. -М.: НИИИНФОРМТЯЖМАШ, 1970. -144 с.

- Щерба Л.М. Повышение качества поверхностного слоя деталей при обработке поверхностным упрочнением/Л.М. Щерба//Процессы абразивной обработки, абразивные инструменты и материалы: сб. тр. конф. -Волгоград, 2003.