Прогнозирование развития технологических процессов на примере ведущего оборудования линии производства конфет "Птичье молоко"

Автор: Устинова Ю.В., Просин М.В., Бородулин Д.М., Доня Д.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 3 (101) т.86, 2024 года.

Бесплатный доступ

Одной из неотъемлемых стадий большинства технологических процессов является стадия разделения продукта или полуфабриката на отдельные порции. Разделение как правило происходит резанием, хотя могут применяться и ряд других способов разделения. Технологическая линия производства конфет «Птичье молоко» оптимизирована для максимального использования сырья и минимизации отходов, что дает высокое качество итогового изделия. При изготовлении применяется способ непрерывной разливки конфетного пласта на конвейерную ленту, с последующей ускоренной выстойкой, делением массы на порционные корпуса, глазированием и упаковкой. Проведено научно-техническое прогнозирование, с целью проанализировать целесообразности изменений в конструкции машины. Для этого составлена модель «черного ящика» операции резки конфетного пласта «Птичье молоко». Для удобства структурирования и оценки значимости факторов использован метод экспертного оценивания, результаты представлены в виде матрицы рангов. Исследование характеристик, оказывающих воздействие на операцию резки кондитерской массы, было выполнено с использованием четырех различных параметров, которые являлись управляющими, управляемые, возмущающие и наблюдаемые, а сам технологический процесс резания выполнялся в комбинированной машине, предназначенной для резки конфетного пласта. Выявленных показателей, оказывающих влияние на качество обработки полуфабриката, оказалось 17. В результате проведенных исследований было установлено, что в технологическом процессе разделения конфетной массы в линии производства конфет «Птичье молоко» к существенным факторам можно отнести следующие пять факторов: жесткость ножа, скорость перемещения для гильотинного ножа и транспортерной ленты, плотность разрезаемой массы, частота вращения и число дисковых ножей.

Разделение, нож, резание, конфетная масса, «черный ящик»

Короткий адрес: https://sciup.org/140308577

IDR: 140308577 | УДК: 66-931.2 | DOI: 10.20914/2310-1202-2024-3-37-43

Текст научной статьи Прогнозирование развития технологических процессов на примере ведущего оборудования линии производства конфет "Птичье молоко"

На данный момент пищевая и перерабатывающая промышленность насчитывает более 40 тыс. предприятий, на которых трудятся около 1,3 млн человек [1, 2]. В данной сфере народного хозяйства формируется около 40% финансовых ресурсов бюджета и свыше 50% розничного товарооборота Российской Федерации. Средняя номинальная заработная плата в пищевой перерабатывающей промышленности – 81065,9 руб./мес (данные на 2022 г.) [2].

В России в 2021 году было получено свыше 4 млн тонн продукции в кондитерской отрасли. Московская область стала главным регионом – производителем в сфере кондитерского производства. В начале 2022 года было выпущено 12,6% от общего объема. На втором месте Воронежская область, где доля производительности – 7,8% от производимых сладостей по России. На третьем – Владимирская область, в которой пришлось 6% кондитерской продукции, выпущенной в РФ [2, 3].

Несмотря на то, что кондитерская промышленность в 2021 году проявила положительные показатели, из-за возникнувшей геополитической и экономической обстановки возникли весомые сдвиги на рынке.

Сформировавшееся положение провоцирует проблемы, оказывающих влияние на замену и ремонт эксплуатируемых установок. При этом местные предприниматели поэтапно стали осуществлять замену иностранных машин отечественными. Например, в 2019 году, «Рот Фронт», ввел в эксплуатацию цех по переработке какао-бобов, оборудованный техникой российского производства [5]. В результате всего вышеперечисленного, наблюдается тенденция увеличения цен на десерты и сладости. Таким образом, современный характер техники и технологии, возрастающая сложность производства объективно диктуют необходимость повышения качества продукции.

Одной из неотъемлемых стадий большинства технологических процессов является стадия разделения продукта или полуфабриката на отдельные порции [6, 7]. Разделение как правило происходит резанием, хотя могут применяться и ряд других способов разделения. Так, например, резание широко применяется при разделении как туши, так и крупного куска мяса на более мелкие; разделение тестовой заготовки на отдельные, более мелкие порции; разделка рыбы, а именно, отделение головы, плавников и ее порционирование и т. д. [6, 15]. В сфере общественного питания резание является неотъемлемой частью технологического процесса, так как необходимо производить нарезку овощей, фруктов, хлеба, мясных и колбасных изделий, сыра и т. д. [7, 12] Поэтому можно сказать, что процесс резания является неотъемлемой и весьма важной частью для большинства технологических процессов производств в пищевой промышленности.

Материалы и методы

Технологическая линия производства конфет «Птичье молоко» оптимизирована для максимального использования сырья и минимизации отходов, что дает высокое качество итогового изделия. При изготовлении применяется способ непрерывной разливки конфетного пласта на конвейерную ленту, с последующей ускоренной выстойкой, делением массы на порционные корпуса, глазированием и упаковкой [6].

Студнеобразная структура этих изделий обусловлена наличием агара, причем присутствие жира вызывает ослабление связей в каркасе, являющийся основной структурой студня [8]. Такое ослабление контактов студнеобразователя приводит к понижению прочности конфетной массы после охлаждения и возникновению деформаций корпусов при резке и глазировании.

Результаты

Таким образом, конфетная масса «Птичье молоко» обладает меньшей пластической прочностью и меньшим придельным напряжением сдвига, чем сбивные массы типа «Суфле». Рассчитанная критическая высота формоустойчивости даже при температуре, близкой к температуре студнеобразования агара (37–39 °C) меньше, чем требуемая высота корпуса конфет (12 мм) [9].

С другой стороны, введение жира в рецептуру сбивных конфет приводит к снижению липкости и облегчает такие технологические процессы, как резка пластов и отделение корпусов от материала, на который наносят массу при формовании.

Таким образом, оптимальным для конфетной массы и «Птичье молоко» является способ размазного формования. Также, проведено научнотехническое прогнозирование, с целью проанализировать целесообразности изменений в конструкции машины. Для этого составлена модель «черного ящика» операции резки конфетного пласта «Птичье молоко». Для удобства структурирования и оценки значимости факторов использован метод экспертного оценивания, результаты отображены в виде матрицы рангов [5, 8, 10].

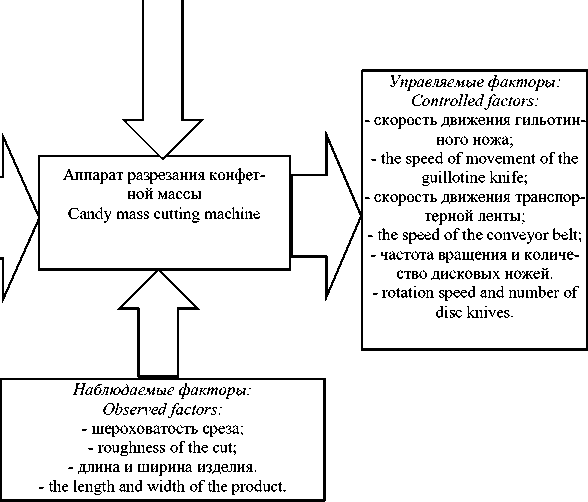

Исследование характеристик, оказывающих воздействие на операцию резки кондитерской массы, было выполнено с использованием четырех различных параметров, которые являлись управляющими, управляемые, возмущающие и наблюдаемые, а сам технологический процесс резания выполнялся в комбинированной машине, предназначенной для резки конфетного пласта. Выявленных показателей, оказывающих влияние на качество обработки полуфабриката, оказалось 17, которые представлены на рисунке 1. На рисунке представлена модель «черного ящика», применимого для подсистемы образования промежуточного продукта, характеризуемого заданными технологическими параметрами качества.

Возмущающие факторы: Disturbing factors:

-

- качество сырья;

-

- quality of raw materials;

-

- параметры внешней среды;

-

- parameters of the external environment;

-

- технологические отклонения.

-

- technological deviations.

Управляющие факторы: Controlling factors: - жесткость ножа; - the rigidity of the knife; - высота конфетной массы; - height of the candy mass;

-

- вязкость массы;

-

- viscosity of the mass;

-

- плотность массы;

-

- mass density;

-

- ширина конфетного пласта;

-

- the width of the candy layer;

-

- пористость массы;

-

- porosity of the mass;

-

- пластическая прочность массы;

-

- plastic strength of the mass;

-

- влажность массы;

-

- humidity of the mass;

-

- температура массы.

-

- the temperature of the mass.

Рисунок 1. Модель «черного ящика» подсистемы получения промежуточного продукта

Figure 1. The "black box" model of the subsystem for obtaining an intermediate product

К управляющим параметрам рассматриваемого технологического процесса можно отнести следующие параметры:

– жесткость ножа;

– высота конфетной массы;

– вязкость массы;

– плотность массы;

– ширина конфетного пласта;

– пористость массы;

– пластическая прочность массы;

– влажность массы;

– температура массы.

К управляемым параметрам рассматриваемого технологического процесса можно отнести следующие параметры:

– скорость движения гильотинного ножа;

– скорость движения транспортерной ленты;

– частота вращения и количество дисковых ножей.

К возмущающим параметрам рассматриваемого технологического процесса можно отнести следующие параметры:

– качество сырья;

– параметры внешней среды;

– технологические отклонения.

К наблюдаемым параметрам рассматриваемого технологического процесса можно отнести следующие параметры:

– шероховатость среза;

– длина и ширина изделия.

Сбивная кондитерская масса «Птичье молоко» представляет собой очень восприимчивую среду как к внешним характеристикам, влияющими на продукт, так и к механизмам, протекающим в исследуемом аппарате [5, 13]. Как на качество обработки, так и на качество конечного продукта в кондитерской промышленности оказывают влияние разнообразные факторы. Процесс выявления и оценки значимости этих факторов воспользуемся методом экспертного оценивания.

Опираясь на модель «черного ящика» [3, 9, 10] технологического процесса деления кондитерского пласта выполнено априорное ранжирование факторов. Итоги экспертного опроса представлены в виде матрицы рангов (таблица 1).

Таблица 1.

Результаты экспертного опроса

The results of the expert survey

Table 1.

|

Фактор | The factor |

Эксперты | Ex |

erts |

У5 11 aS о |

S.S §5 5° |

s Й 0 p 2й |

5 s « £ g й KS.K «Os x s x O ^ о |

1 X X |

||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

||||||

|

Жесткость ножа | The rigidity of the knife |

17 |

16 |

15 |

17 |

17 |

16 |

16 |

17 |

16 |

17 |

164 |

73,88 |

5458,6 |

16,4 |

1 |

|

Высота конфетной массы | Height of the candy mass |

12 |

12 |

10 |

9 |

11 |

12 |

10 |

8 |

12 |

12 |

108 |

17,88 |

319,78 |

10,8 |

6 |

|

Вязкость конфетной массы Viscosity of the candy mass |

10 |

11 |

12 |

12 |

9 |

8 |

9 |

10 |

11 |

9 |

101 |

10,88 |

118,43 |

10,1 |

8 |

|

Плотность конфетной массы The density of the candy mass |

16 |

15 |

16 |

154 |

16 |

15 |

13 |

13 |

13 |

14 |

145 |

54,88 |

3012,07 |

14,5 |

3 |

|

Ширина конфетной массы | The width of the candy mass |

7 |

7 |

6 |

7 |

6 |

6 |

6 |

7 |

7 |

6 |

65 |

25,12 |

630,9 |

6,5 |

11 |

|

Пористость конфетной массы Porosity of the candy mass |

5 |

3 |

5 |

6 |

7 |

5 |

7 |

6 |

6 |

7 |

57 |

33,12 |

1096,78 |

5,7 |

12 |

|

Пластическая прочность конфетной массы The plastic strength of the candy mass |

1 |

2 |

3 |

1 |

1 |

4 |

4 |

4 |

4 |

5 |

29 |

61,12 |

3735,37 |

2,9 |

16 |

|

Влажность конфетной массы Humidity of the candy mass |

11 |

8 |

11 |

11 |

8 |

9 |

12 |

11 |

10 |

11 |

102 |

11,88 |

141,19 |

10,2 |

7 |

|

Температура конфетной массы The temperature of the candy mass |

2 |

6 |

1 |

5 |

5 |

7 |

5 |

5 |

5 |

4 |

45 |

45,12 |

2035,6 |

4,5 |

13 |

|

Шероховатость режущей поверхности Roughness of the cutting surface |

8 |

10 |

8 |

8 |

12 |

10 |

8 |

12 |

8 |

8 |

92 |

1,88 |

3,54 |

9,2 |

10 |

|

Размеры конечного изделия Dimensions of the final product |

9 |

9 |

9 |

10 |

10 |

11 |

11 |

9 |

9 |

10 |

97 |

6,88 |

47,37 |

9,7 |

9 |

|

Качество исходного сырья | The quality of the feedstock |

6 |

4 |

4 |

4 |

4 |

3 |

2 |

3 |

1 |

1 |

32 |

58,12 |

3377,66 |

3,2 |

15 |

|

Параметры внешней среды Parameters of the external environment |

4 |

5 |

7 |

3 |

2 |

2 |

3 |

2 |

2 |

3 |

33 |

57,12 |

3262,43 |

3,3 |

14 |

|

Технологические отклонения | Technological deviations |

3 |

1 |

2 |

2 |

3 |

1 |

1 |

1 |

3 |

2 |

19 |

71,12 |

5057,72 |

1,9 |

17 |

|

Скорость движения ножа The speed of movement of the knife |

14 |

17 |

17 |

16 |

15 |

17 |

17 |

15 |

17 |

15 |

160 |

69,88 |

4883,54 |

16 |

2 |

|

Скорость движения транспортерной ленты The speed of the conveyor belt |

15 |

13 |

14 |

13 |

14 |

13 |

16 |

16 |

14 |

16 |

144 |

53,88 |

2903,31 |

14,4 |

4 |

|

Частота вращения и количество дисковых ножей Rotation speed and number of disc knives |

13 |

14 |

13 |

15 |

13 |

14 |

15 |

14 |

15 |

13 |

139 |

48,88 |

2389,5 |

13,9 |

5 |

Десяти опрошенным экспертам было предложено оценить 17 факторов, оказывающих влияние на разделение конфетной массы в агрегате для резки конфетной массы. Выявление значимости весомости этих критериев осуществлялось по 17-бальной шкале, в которой наиболее значимый показатель приравнивается единице [11].

Расчет параметров для полученных факторов [12, 14]:

-

– сумма рангов S i

m

S i = LV (1)

j = i

-

– среднее значение сумм рангов L

n

L = - LSi, n„i

– сумма квадратов отклонений S

n

S = L ( S i — L ) 2, (3)

= 1

– коэффициент конкордации W

W =

12S m2 (n3 - n)

Обсуждение

В результате расчетов был получен коэффициент конкордации, равный 0,94. Однако, при полной согласованности мнений экспертов в части выявления значимости влияния факторов данный коэффициент должен быть равен единице [13, 15].

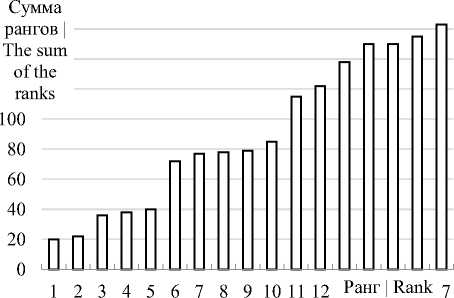

В связи с тем, что число экспертов превышает 7, для последующего расчета воспользуемся критерием Пирсона [16], Xp 2 . В результате расчетов получили X 2 = 6,03 , что является больше чем табличное X 2 = 5,81 , следовательно условия удовлетворяются и не вызывают сомнений в единстве мнений экспертов. Наглядное отображение ранжирования мнений экспертов представлено в виде гистограммы на рисунке 2.

Рисунок 2. Гистограмма рангов

Figure 2. A histogram of ranks

Присвоим порядковый номер для каждой суммы рангов, при этом нумерацию будем осуществлять по возрастанию. Таким образом, получим, что чем выше сумма ранга, тем более значимое влияние оказывается на технологический процесс разрезания конфетной массы. Анализируя полученную гистограмму на рисунке 2 видно, что все рассмотренные факторы условно делятся на четыре группы, первая группа: факторы с 1 по 5; вторая – с 6 по 10; третья – с 11 по 13; четвертая – с 14 по 17.

Для определения единых групп воспользовались критерием Линка–Уоллеса [17], К у . В результате вычислений получили, что нет возможности объединения первой и второй групп, а также третьей и четвертой, в связи с тем, что для первой группы факторов расчетный критерий К ур равен 0,84, при том, что табличное значение равно 0,98, а это больше расчетного. Следовательно, факторы с 1 по 5 являются одной общей группой. Для второй группы факторов критерий Линка–Уоллеса равен 1,56 и факторы с 6 по 10 невозможно включить в общую группу.

Заключение

В результате проведенных исследований можно сделать вывод, что в технологическом процессе разделения конфетной массы в линии производства конфет «Птичье молоко» к существенным факторам можно отнести следующие пять факторов: жесткость ножа, скорость перемещения для гильотинного ножа и транспортерной ленты, плотность разрезаемой массы, частота вращения и число дисковых ножей.

Список литературы Прогнозирование развития технологических процессов на примере ведущего оборудования линии производства конфет "Птичье молоко"

- Антипов С.Т., Журавлев А.В., Панфилов В.А., Шахов С.В. Развитие инженерии техники пищевых технологий: учебник. Санкт-Петербург: Лань, 2022. 448 с.

- Прогноз научно-технологического развития агропромышленного комплекса Российской Федерации на период до 2030 года. М.: НИУ ВШЭ, 2017. 140 с.

- Школьникова М.Н., Аверьянова Е.В., Доня Д.В., Хлопотов И.В. Разработка состава и технологии получения таблетированной формы концентрата безалкогольного напитка // Техника и технология пищевых производств. 2017. № 3(46). С. 96-101.

- Лешкевич Т.Г. Метафоры цифровой эры и black box problem // Философия науки и техники. 2022. № 1.

- Bochkaryov P.Yu., Korolev R.D., Bokova L.G. Comprehensive Assessment of the Manufacturability of Products // Advanced Engineering Research. 2023. V. 23. № 2. P. 155-168. https://doi.org/10.23947/2687-1653-2023-23-2-155-168

- Базров Б.М. Обеспечение технологичности конструкций изделий // Наукоемкие технологии в машиностроении. 2020. V. 8. № 110. P. 18-22. https://doi.org/10.30987/2223-4608-2020-8-18-22

- Чернецов А.Н. Методы технологического прогнозирования // Вестник науки. 2019. № 6 (15). URL: https://cyberleninka.ru/article/n/metody-tehnologicheskogo-prognozirovaniya

- Зеленов Н.Н. Роль и методы технологического прогнозирования в модернизации экономики // МИР (Модернизация. Инновации. Развитие). 2012. № 10. URL: https://cyberleninka.ru/article/n/rol-i-metody-tehnologicheskogo-prognozirovaniya-v-modernizatsii-ekonomiki1

- Горбачёв А.С., Дроговоз П.А. Прогнозирование как инструмент опережающего развития технологических компетенций в промышленности // КЭ. 2020. № 12. URL: https://cyberleninka.ru/article/n/prognozirovanie-kak-instrument-operezhayuschego-razvitiya-tehnologicheskih-kompetentsiy-v-promyshlennosti

- Горький А.С. Система оценки и прогнозирования перспектив развития региональных промышленных систем с учетом инновационно-технологического фактора // Вестник Самарского университета. Экономика и управление. 2023. № 3. URL: https://cyberleninka.ru/article/n/sistema-otsenki-i-prognozirovaniya-perspektiv-razvitiya-regionalnyh-promyshlennyh-sistem-s-uchetom-innovatsionno-tehnologicheskogo

- Качанова Л.С. Методика прогнозирования и сценарии развития технологических процессов производства и применения органических удобрений в аграрном секторе экономики // Инновации и инвестиции. 2018. № 7. URL: https://cyberleninka.ru/article/n/metodika-prognozirovaniya-i-stsenarii-razvitiya-tehnologicheskih-protsessov-proizvodstva-i-primeneniya-organicheskih-udobreniy-v

- Серяков Г.Н. Развитие методологических аспектов прогнозирования процессов развития нового технологического уклада экономики // Вестник Полоцкого государственного университета. Серия D. Экономические и юридические науки. 2018. № 6. URL: https://cyberleninka.ru/article/n/razvitie-metodologicheskih-aspektov-prognozirovaniya-protsessov-razvitiya-novogo-tehnologicheskogo-uklada-ekonomiki

- Smolikhina P.M., Muratova E.I., Dvoretsky S.I. The study of structure formation processes in the confectionery mass // Advanced Materials & Technologies. 2016. № 2. URL: https://cyberleninka.ru/article/n/the-study-of-structure-formation-processes-in-the-confectionery-mass

- Wagner L.P., Reinpold L.M., Kilthau M., Fay A. A systematic review of modeling approaches for flexible energy resources // Renewable and Sustainable Energy Reviews. 2023. V. 184. https://doi.org/10.1016/j.rser.2023.113541

- Shi Z., O'Brien W. Development and implementation of automated fault detection and diagnostics for building systems: A review // Automation in Construction. 2019. V. 104. P. 215-229. https://doi.org/10.1016/j.autcon.2019.04.002

- Habash R. Sustainability and health in intelligent buildings. Woodhead Publishing, 2022. https://doi.org/10.1016/B978-0-323-98826-1.00006-5

- Sacco R., Guidoboni G., Mauri A.G. A comprehensive physically based approach to modeling in bioengineering and life sciences. - Academic press, 2019. https://doi.org/10.1016/B978-0-12-812518-2.00047-0

- Hassija V., Chamola V., Mahapatra A. et al. Interpreting Black-Box Models: A Review on Explainable Artificial Intelligence // Cogn Comput. 2024. V. 16. P. 45-74. https://doi.org/10.1007/s12559-023-10179-8

- Nosal S., Staszek M. Failure frequency of candies packing line before and after introducing service strategy of Total Productive Maintenance (TPM) // Journal of Research and Applications in Agricultural Engineering. 2015. V. 60. №. 2. P. 68-71.

- de Avelar M.H.M., de Castilho Queiroz G., Efraim P. Sustainable performance of cold-set gelation in the confectionery manufacturing and its effects on perception of sensory quality of jelly candies // Cleaner Engineering and Technology. 2020. V. 1. P. 100005.