Прогнозирование развития технологических процессов ведущего оборудования линии производства хлеба из пшеничной муки

Автор: Доня Д.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевые системы

Статья в выпуске: 4 (106) т.87, 2025 года.

Бесплатный доступ

Хлебопекарная промышленность является одной из самых исторически значимых, история которой насчитывает уже многие сотни лет. При этом она является и самой противоречивой, в которой наряду с автоматизацией и роботизацией, до сих пор существует много ручного труда, который отрицательным образом на всю отрасль в целом. И чтобы повысить конкурентоспособность данной отрасли производства следует провести модернизацию некоторых технологических этапов производства и всего технологического процесса, для чего требуется внедрять автоматизацию и роботизацию как на отдельных этапах производства, так и на протяжении всего технологического процесса. Помимо этого, стоит внедрять научно обоснованные, ресурсосберегающие и экологические технологии. Проведено научно-техническое прогнозирование, ставящее целью анализ целесообразности модернизации конструкции тестомесильной машины. Была сформирована модель «черного ящика» стадии замеса теста. Для более наглядного структурирования и оценки значимости рассматриваемых параметров был применен метод экспертного оценивания, результаты представлены в виде таблицы рангов. Исследование характеристик, оказывающих влияние на операцию замеса теста, было выполнено с применением четырех различных параметров, среди которых были входные и выходные, разделенные на управляющие, управляемые, возмущаемые и наблюдаемые, а сам технологический процесс замеса теста выполнялся в тестомесительной машине. Наиболее значимыми факторами в процессе замеса теста являются: влажность и температура теста, частота вращения месильного органа тестомесильной машины, объем воды для замеса. Помимо этого, модернизация оборудования тестомесильной машины представляется довольно перспективным направлением для повышения эффективности технологического процесса замеса теста.

АПК, тесто, «черный ящик», тестомесильная машина, прогнозирование

Короткий адрес: https://sciup.org/140313596

IDR: 140313596 | УДК: 640 | DOI: 10.20914/2310-1202-2025-4-29-35

Текст научной статьи Прогнозирование развития технологических процессов ведущего оборудования линии производства хлеба из пшеничной муки

Пищевая промышленность – стратегическая отрасль государства. В частности, хлебопекарное производство является важнейшей экономической отраслью, относящейся к одному из ведущих сегментов АПК. Согласно данным Росстата за 2023 год на территории Российской Федерации функционируют около

1000 хлебокомбинатов. Каждое из них представляет сложный комплекс связанных между собой машин и аппаратов, которые собраны в производственные линии [1].

Одно из возможных направлений развития предприятий хлебопекарной промышленности лежит в плоскости увеличения мощностей предприятий. Однако выполнение данного

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License направления развития невозможно без проведения реконструкции существующих предприятий, внедрения ресурсосберегающего оборудования, повышения уровня автоматизации и цифровизации, что приведет к снижению ручного труда, а также внедрение новых, безопасных и экологичных упаковочных материалов. В данной сфере имеется множество проблем, требующих пристального внимания и их решения, основной из которых является увеличение эффективности производства [2].

Хлебопекарная промышленность является одной из самых исторически значимых, история которой насчитывает уже многие сотни лет. При этом она является и самой противоречивой, в которой наряду с автоматизацией и роботизацией, до сих пор существует много ручного труда, который отрицательным образом на всю отрасль в целом [3, 5]. И чтобы повысить конкурентоспособность данной отрасли производства следует провести модернизацию некоторых технологических этапов производства и всего технологического процесса, для чего требуется внедрять автоматизацию и роботизацию как на отдельных этапах производства, так и на протяжении всего технологического процесса. Помимо этого, стоит внедрять научно обоснованные, ресурсосберегающие и экологичные технологии [4, 7, 8].

Также можно выделить такие направлений развития хлебопекарного производства в нашей стране, как внедрение инновационных технологий в машинно-аппаратурном обеспечении, совершенствование рецептур и параметров производства хлебобулочных изделий, модернизация в маркетинговой и логистической отраслях, повышение экономической эффективности путем использования различных систем управления персоналом [4].

В настоящий момент методы выявления слабых мест технологических линий основываются на прогрессивных научных методах исследований, к которым можно отнести метод системно-структурного анализа. Данный метод позволяет проводить адаптацию технологии к автоматизированному производству и формально-логическому решению некоторых технологических задач [5].

Для хлебопекарных предприятий малых мощностей характерно использование агрегатов периодического цикла действия, позволяющие оперативно реагировать на изменения процесса.

Ведущим оборудованием в системе являются аппараты для темперирования, машины для дозировки и смешивания компонентов, агрегаты для брожения опары и теста, тестоделители и формовочные машины.

Безопасность и качество готового хлеба непосредственно зависит от состояния каждой составляющей технологического процесса.

Совершенствование технической базы хлебопекарной отрасли приводит к уменьшению финансовых затрат, что крайне важно для предприятий в наше время [7, 8].

Способ визуализации системы в виде операторной модели позволяет рассмотреть технологию от самого общего, абстрактного ее видения до более точного, детального.

Технологическая линия производства пшеничного хлеба отличается сложностью устройства и функционирования с большим количеством элементов, которые тесно взаимодействуют друг с другом. Для полного системного анализа используется подход деления сложного процесса на подсистемы, другими словами, составляется операторная модель. Она состоит из подсистем и процессоров.

По результатам системного анализа технологической линии производства пшеничного хлеба получена операторная модель, содержащая в себе следующие элементы [7, 9, 13]:

-

1 - подсистема хранения готовой продукции (операторы: I - хранение на склад, II - укладка хлеба на лотки, III - контроль показателей качества готовой продукции);

-

2 - подсистема получения продукции с заданными показателями качества (операторы: I - охлаждение готовой продукции, II - выпечка тестовых полуфабрикатов);

-

3 - подсистема получения тестовых заготовок с заданными свойствами (операторы: I - формование теста с последующей расстойкой тестовых заготовок, II - замес теста с заданными физико-химическими свойствами, III - изготовление опары);

-

4 - подсистемы подготовительной обработки сырья (операторы: I - фильтрация питьевой воды для опары; II - просеивание муки от примесей; III - изготовление солевого раствора заданной концентрации; IV - изготовление сахарного раствора заданной концентрации; V - получение жидких дрожжей; VI - подготовка воды для основного производства).

Материалы и методы

Модель «черный ящик» - это система, которая оставляет видимыми для эксперта только входные и выходные данные, а устройство и внутренний функционал остается неизвестным [14].

Трудностью в составлении модели «черный ящик» является большое количество так называемых входов и выходов из него. Это обусловлено тем, что взаимодействие любой так называемой «живой» системы с окружающими его объектами происходит по бесчисленному количеству способов. Однако, при составлении модели какой-либо системы требуется отбирать из бесконечного числа связей какое-то определенное их количество, которое и будет участвовать в данной модели как входные и выходные связи. В качестве критерия отбора таких связей будет являться назначение самой модели и существенность каждой из этих связей по отношению к самой цели. Таким образом проводится исключение наименее важных связей, а более важные применяются для рассмотрения в составляемой модели.

В модели «черный ящик» для технологического процесса выделяют такие группы факторов, как входные и выходные, которые в свою очередь делятся на: управляющие, возмущающие, наблюдаемы и управляемые [17].

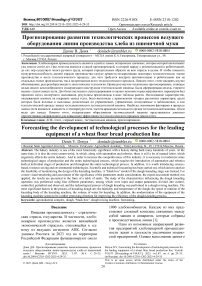

Для технологической операции – замес пшеничного теста характерны следующие факторы [18]. Данных факторов выявлено 15, которые представлены на рисунке 1. На данном рисунке представлена модель «черного ящика», применимого для процесса замеса теста, выполняемого в тестомесильной машине и характеризуемого заданными технологическими параметрами.

Наблюдаемые параметры:

Observed parameters:

-Температура компонентов (О

- Component temperature (4);

- Температура теста (6);

- Тest temperature (/,);

-«Сила» муки (См);

- The "power" of flour (См):

- Выход теста (В,);

-Test output (В,);

- Крутящий момент на валу месильного органа тестомесильной машины (МД

- The torque on the shaft of the kneading body of the kneading machine (AAp).

Технологический процесс замеса пшеничного теста The technological process of kneading wheat dough

Возмущающие параметры: Disturbing parameters: -Температура в помещении (/„); - Room temperature (/,,); - Влажность в помещении (Bi,); - Indoor humidity (IK,); - Исходное качество сырья (Ki); -The initial quality of raw materials (Ki); - Технологические отклонения (Го). -Technological deviations (Го).

Управляющие параметры: Control parameters: - Частота вращения месильного органа (я);

- Rotation frequency of the kneading organ (и);

- Объем воды на замес теста (ТЛ

- The volume of water per batch of dough (I',);

- Температура воды для замеса (/,);

- Water temperature for kneading (4);

- Количество хлебопекарных улучши гелей ((A).

- Number of baking improvers

Управляемые параметры: Controlled parameters: - Время замеса теста (Г); - Dough kneading time (Г); - Эффективная вязкость теста ('м);

- Effective dough viscosity (W

- Удельная работа замеса Ум);

- Specific work of kneading Им*

- Влажность теста (Bi).

- Test humidity (И',).

Рисунок 1. Модель «черный ящик» технологического процесса замеса пшеничного теста

Figure 1. The "black box" model of the technological process of kneading wheat dough

Результаты

Для того чтобы определить значимость отдельных факторов процесса было проведено априорное ранжирование методом экспертной оценки. В основе данного метода определения экспертных оценок лежит процесс определения степеней влияния входных и выходных факторов на исследуемый технологический процесс.

Все это выражается в определенной, заранее выбранной системе оценок, которая подразумевает что наиболее высшей оценке будет приравнен наименьший ранг [16, 19].

Априорное ранжирование проводилось 5 экспертами по 15 факторам, которые можно разделить на входные и на выходные факторы.

Эти две группы факторов, в свою очередь делятся на более мелкие подгруппы. Так, входные факторы делятся на возмущающие и управляющие факторы, а выходные делятся на управляемые и наблюдаемые факторы. Ниже представлены выбранные факторы в зависимости от их групповой принадлежности.

Входные факторы:

– возмущающие факторы:

-

Х 1 – температура в помещении; Х2 – влажность в помещении; Х3 – исходное качество сырья;

-

– управляющие факторы:

Х4 – частота вращения месильного органа тестомесильной машины; Х5 – объем воды на замес теста; Х6 – температура воды для замеса теста; Х7 – количество хлебопекарных улучшителей.

Выходные факторы:

-

– управляемые факторы:

Х8 – время замеса теста в тестомесильной машине; Х9 – эффективная вязкость теста; Х10 – удельная работа замеса в тестомесильной машине; XII – влажность теста.

-

– наблюдаемые факторы:

Х12 – температура добавляемых компонентов; Х13 – температура теста; Х14 – «сила» теста; Х15 – крутящий момент на валу месильного органа тестомесильной машины.

Таблица 1.

Результаты экспертного опроса

Table 1.

Expert survey results

|

Фактор Factor |

Эксперт | Expert |

Co 2 о H |

4 05 S Д 5Q |

5 1^ SQ^ о L g 1 & U.S 2 |

“ ‘о щ ^3 и 2 S S ° в В U и 8 &« g |

Рн Pi |

||||

|

1 |

2 |

3 |

4 |

5 |

||||||

|

Х1 |

13 |

11 |

10 |

11 |

10 |

55 |

15,0 |

225,0 |

11,0 |

10 |

|

Х2 |

10 |

12 |

13 |

10 |

11 |

56 |

16,0 |

256,0 |

11,2 |

11 |

|

Х3 |

15 |

14 |

15 |

13 |

15 |

72 |

32,0 |

1024,0 |

14,4 |

15 |

|

Х4 |

6 |

7 |

6 |

5 |

7 |

31 |

9,0 |

81,0 |

6,2 |

7 |

|

Х5 |

8 |

8 |

7 |

7 |

8 |

38 |

20, |

4,0 |

7,6 |

8 |

|

Х6 |

7 |

5 |

9 |

4 |

4 |

29 |

11,0 |

121,0 |

5,8 |

5 |

|

Х7 |

2 |

3 |

1 |

2 |

3 |

11 |

29,0 |

841,0 |

2,2 |

2 |

|

Х8 |

1 |

1 |

2 |

1 |

1 |

6 |

34,0 |

1156,0 |

1,2 |

1 |

|

Х9 |

11 |

15 |

12 |

12 |

12 |

62 |

22,0 |

484,0 |

12,4 |

13 |

|

Х10 |

14 |

13 |

14 |

15 |

14 |

70 |

30,0 |

900,0 |

14,0 |

14 |

|

XII |

4 |

2 |

3 |

3 |

8 |

14 |

26,0 |

676,0 |

2,8 |

3 |

|

Х12 |

5 |

6 |

5 |

8 |

6 |

30 |

10,0 |

100,0 |

6,0 |

6 |

|

Х13 |

3 |

4 |

4 |

6 |

5 |

22 |

18,0 |

324,0 |

4,4 |

4 |

|

Х14 |

9 |

9 |

8 |

9 |

9 |

44 |

4,0 |

16,0 |

8,8 |

9 |

|

Х15 |

12 |

10 |

11 |

14 |

13 |

60 |

20,0 |

400,0 |

12,0 |

12 |

|

Сумма | Amount |

6608,0 |

|||||||||

Обсуждение

По результатам экспертных оценок была получена база данных. На основе которой рассчитан коэффициент конкордации W для оценки степени согласованности мнений приглашенных экспертов.

12 S

M 2 ( N 3 - N ) ,

где S – сумма квадратов отклонений; N – количество экспертов, M – количество факторов.

W = 2 - 660815 2 = 2,9.

При определении коэффициента кондора-ции было получено следующее значение W = 2,9.

В связи с тем, что число участвовавших в исследовании экспертов было меньше минимально требуемого для чистоты исследования, т. е. N < 7, то возникает потребность проверки полученного коэффициента кондорации на значимость с использованием критерия Фишера [18]. В результате расчетов было получено значение критерия равное 4,31 ( F т = 4,31), на основании чего можно сделать вывод о том, что условия проведения исследования удовлетворительные и не вызывает сомнений в единстве мнений участвовавших в процессе экспертов, а также интерпретация их мнений проведена правильно.

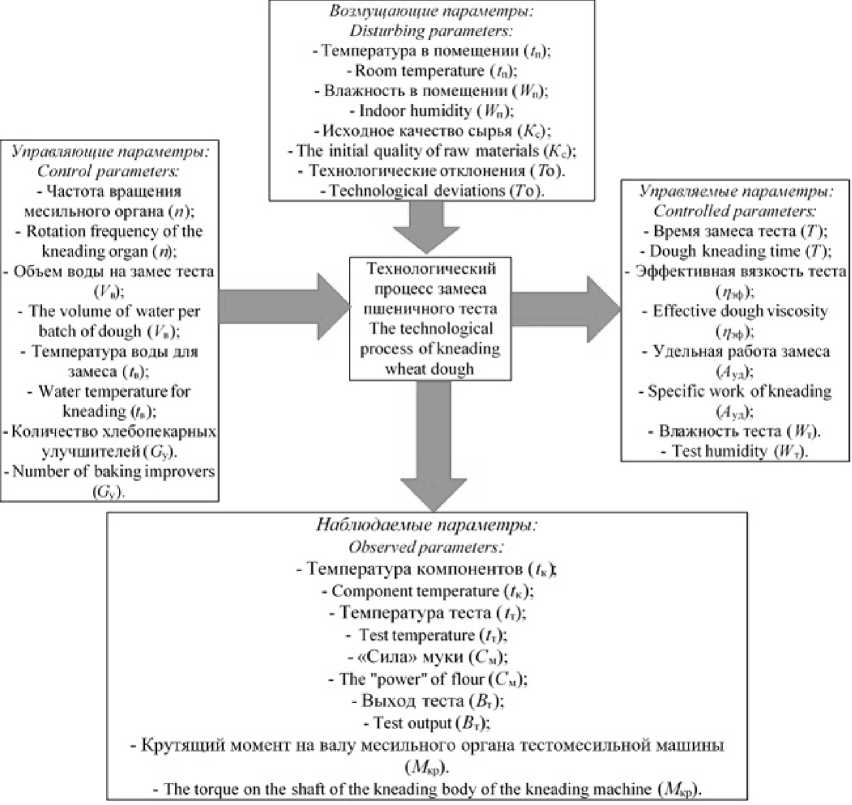

Для наглядного отображения ранжирования мнений экспертов представлена гистограмма на рисунке 2.

Ранг | Rank

Рисунок 2. Диаграмма рангов

Figure 2. Rank diagram

Для более удобной интерпретации представленных на гистограмме результатов для каждой суммы рангов был присвоен порядковый номер таким образом, чтобы эта нумерация осуществлялась по возрастанию значимости. В результате получим следующее, чем выше сумма ранга, тем более существенное влияние оказывает данный фактор на технологический процесс замеса теста. Анализ представленной на рисунке 2 гистограммы рангов показывает, что все рассмотренные факторы можно условно разделить на четыре группы, положив за основу разделения фактор влияния на технологический процесс замеса теста. В первую группу, как оказывающие несущественное влияние, можно отнести факторы с 1 по 4; во вторую группу можно отнести факторы 5–9; в третью – с 10 по 13 и в четвертую – с 14 по 15.

Заключение

Было проведено научно-техническое прогнозирование, с целью анализа целесообразности модернизации конструкции тестомесильной машины. При этом была сформирована модель «черного ящика» стадии замеса теста. Исследование факторов, оказывающих влияние на операцию замеса теста, было выполнено с применением четырех различных параметров, среди которых были выделены как входные, так и выходные параметры, разделенные на управляющие, управляемые, возмущаемые и наблюдаемые, а сам технологический процесс замеса теста выполнялся в тестомесительной машине

По результатам проведенных исследований можно сделать вывод о том, что в технологическом процессе производства хлеба из пшеничной муки наиболее значимыми факторами в процессе замеса теста являются: влажность и температура теста, частота вращения месильного органа тестомесильной машины, объем воды для замеса. Помимо этого, модернизация оборудования тестомесильной машины представляется довольно перспективным направлением для повышения эффективности технологического процесса замеса теста.