Прогнозная оценка технических средств переработки фуражного зерна на корм сельскохозяйственным животным с учетом производственных и рыночных условий

Автор: Чистяков Дмитрий Игоревич

Журнал: Advanced Engineering Research (Rostov-on-Don) @vestnik-donstu

Рубрика: Технические науки

Статья в выпуске: 2 (53) т.11, 2011 года.

Бесплатный доступ

Предложена модель процесса формирования технико-экономических показателей при оценке средств механизации для переработки фуражного зерна на корм сельскохозяйственным животным. Получены прогнозные оценки перспективности реализации и совершенствования рабочих органов для переработки фуражного зерна с учётом потерь неэффективного усвоения корма в различных схемах организации технологического процесса, при различных производственных и рыночных условиях.

Кормопроизводство, модель процесса, функция эффективности, вычислительный эксперимент, сценарий

Короткий адрес: https://sciup.org/14249535

IDR: 14249535 | УДК: 636.086.1:

Текст научной статьи Прогнозная оценка технических средств переработки фуражного зерна на корм сельскохозяйственным животным с учетом производственных и рыночных условий

Введение. На современном рынке средств механизации кормопроизводства представлено большое разнообразие машин, отличающихся принципом, заложенным в основу технологического процесса, определяющего структуру соотношения отдельных статей затрат на производство единицы продукции. Особое влияние оказывают энергозатраты, а не предсказуемо меняющиеся тарифы по их оплате, что заставляет разработчиков и исследователей искать пути к их сбережению [1]. Данная работа ставит своей целью определить перспективный тип машин и принцип измельчения при переработке фуражного зерна на корм сельскохозяйственным животным в меняющихся во времени производственных и рыночных условиях. Результаты работы могут быть использованы разработчиком для выявления перспективных направлений синтеза энергосберегающих рабочих органов, а потребителем – для выявления наиболее перспективного типа машины и её наиболее рациональных параметров по производительности.

Построение общей модели процесса формирования технико-экономических показателей и выходных характеристик обрабатываемого материала для измельчения зерна машинами. При построении модели применён подход известный как «исследование операций», основанный на математическом моделировании процессов и явлений. Описанные теоретические модели прогнозирования [2-4] были адаптированы к унитарной задаче решаемой в нашей работе. Кроме того, чтобы не усложнять модель и упростить получение результатов для второстепенных процессов, оказывающих несущественное влияние на все рассматриваемые варианты, использованы методы экспертных оценок.

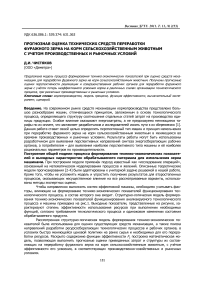

Чтобы направленно выполнить синтез эффективной машины, необходимо учитывать факторы, влияющие на формирование технико-экономических показателей функционирования технологического процесса, в состав которого она входит. Структурно-логическая модель формирования технико-экономических показателей функционирования анализируемого технологического процесса и машины приведена на рис.1. Выходные показатели, представленные на рисунке, характеризуют степень эффективности использования ресурсов при выполнении необходимых функций, согласно требованиям технологического процесса и одинаковом изменении состояния обрабатываемого продукта.

Рассмотренная структурно-логическая модель формирования технико-экономических показателей была использована для оценки существующих средств механизации, а также поиска направлений разработки ресурсосберегающих технологических процессов и рабочих органов, в условиях быстро меняющейся ценовой политики на ранке сырья и необходимых для его переработки ресурсов. Раскрыто содержание функции эффективности F j, построена математическая модель, позволяющая выполнить прогнозные оценки приведенных затрат и структуры их составляющих на переработку фуражного зерна на корм сельскохозяйственным животным, с учётом эффективности его усвоения, в соответствующих производственно-хозяйственных и рыночных условиях.

Рис. 1. Структурно-логическая модель формирования состояния обрабатываемого продукта и технико-экономических показателей функционирования анализируемого технологического процесса: Ф н – вектор исходного состояния и физико-механических параметров обрабатываемого материала; Ф к , Ф вх , Ф вых , Ф к – векторы соответственно начального, входного, выходного и конечного состояния физико-механических параметров обработанного материала; Р, П – векторы потребляемых ресурсов и выходных технико-экономические показателей рассматриваемого технологического процесса; ПО, ФО – подготовительное и финишное оборудование; J – j-е конструктивно-схемное (структурное) решение анализируемого оборудования; F j – функция эффективности j-го конструктивно-схемного (структурного) решения анализируемого оборудования; С L – потребляемый l-й ресурс, корректирующий состояние продукта до входа в анализируемое оборудование, C L , l=1, L; П сI – технико-экономические показатели функционирования подготовительного оборудования, используемого в рассматриваемом законченном технологическом процессе, П сI , i=1, I; P G – потребляемый g-й ресурс анализируемым оборудованием, P G , g=1,G; П jK – k-й технико-экономический показатель функционирования j-го конструктивно-схемного решения анализируемого оборудования, П jK , k=1,K; Q N – потребляемый n-й ресурс, доведения состояния продукта до требуемых кондиций после выхода из анализируемого оборудования, Q N , n=1,N; П QM – m-й технико-экономический показатель функционирования финишного оборудования, используемого в рассматриваемом законченном технологическом процессе, П QM , m=1,M

Функция эффективности определяет общий баланс затрат и потерь, связанных с обработкой единицы продукции рассматриваемым оборудованием для дезинтеграции зерна при производстве корма для сельскохозяйственных животных, в законченном технологическом процессе обработки продукта.

Функция эффективности может быть определена по формуле:

F ji = C Эji + C Mji +С Рji +С ППji , (1)

где CЭji, CMji, СРji – соответственно энергозатраты, материалозатраты, трудозатраты СППji – потери в абсолютном выражении (стоимостной эквивалент потерь, связанный со снижением уровня усвоения конечного продукта), зависящие от производственных условий и организации производственного процесса согласно рассматриваемого сценария;

r Nf(- П ) и

Сзц = аj--J---Цэi руб./Т;(2)

П

С = = в ■ Qj^- ■ ЦМ-. (1 + -Zl_) руб./Т;(3)

М j П P ji 100%

Сji

Срл=-гТ" РУб./Т;(4)

П

δ j

С ИПЛ = ЦЗ1 " (1 100) руб./т.

Здесь индекс i определяет вариант сценария производственно-экономической среды, где i=1, 2,3: 1 – с организацией процесса доработки выходного продукта, не удовлетворяющего зоотребованиям; 2 – без переработки, при этом расплачиваясь потерями неэффективного усвоения полученного продукта; 3 – при организации технологического процесса по комбинированному принципу; индекс j определяет вариант анализируемого типа машин, где j=1, 2,3: 1 – молотковые дробилки; 2 – вальцовые станки; 3 – плющилки влажного зерна; индекс k определяет вид сельскохозяйственного животного, где k=1, 2, 3: 1 – КРС; 2 – овцы; 3 – свиньи.

Получение исходной информации. Задача определения приведенных затрат как функции эффективности F j заключается в определении входящих в неё показателей. Это связано с использованием значительного количества данных и статистических методов их обработки [5-8].

В формулах (2) – (5) постоянными являются нормативный показатель γ j – процент отчислений от капитальных вложений, связанный с амортизацией, обслуживанием техники и учётом эффективности капитальных вложений (%), и показатели, полученные в результате специальных статистических исследований:

δ Mji – поправочный коэффициент снижения производительности, учитывающий рост затрат соответствующих ресурсов на дополнительную обработку продукта до и после его обработки j-й машиной в зависимости от сценария i;

δ jk – статистическая величина, характеризующая процент эффективного усвоения корма k-м сельскохозяйственным животным, изготовленного j-й анализируемой машиной в зависимости от сценария i;

Nf ( П ) — статистическая оценка установленной мощности j-й анализируемой машины как функции производительности, кВт;

Qf j ( П) — статистическая оценка массы j-й анализируемой машины как функции производительности, Т.

В зависимости от целевой направленности, оценочных расчётов или прогнозирования переменными могут являться:

П – производительность машины рассматриваемого вида, Т/ч;

Ц Э – цена одного киловатта электроэнергии, руб/кВт;

Ц Мj – цена одной тонны материала – массы j -й машины (статистическая или прогнозная оценка), руб./Т;

Р j – нормативный ресурс при нормативном сроке службы (в данном случае является постоянной величиной) или наработка в часах при преждевременном списании j -й машины, ч;

Ч Сj – часовая ставка оплаты труда персонала обслуживающего j -ю машину (существующая или прогнозная оценка), руб./ч;

Ц З – цена обрабатываемого зерна(существующая или прогнозная оценка), руб/Т.

Для оценки потерь от неэффективного усвоения корма, произведенного из зерна различными типами машин, были разработаны соответствующие методики [9, 10], проведены специально поставленные эксперименты, рассмотрение которых выходит за рамки данной статьи. Анализ результатов этих исследований показал, что продукция, вырабатываемая традиционно применяемыми в кормопроизводстве измельчителями, имеет различную и довольно низкую эффективность усвоения из-за наличия различных фракций, по-разному усваиваемых различными видами сельскохозяйственных животных. Поэтому для приготовления эффективных кормов необходима дополнительная доработка продуктов переработки зерна.

Оценка «потерь». Потери, связанные с работой машин для измельчения зерна на корм сельскохозяйственным животным, могут быть определены как процент частиц неэффективного усвоения корма в конечном продукте переработки. Это такие частицы, которые по своим разме- рам больше или меньше предельных размеров частиц, определённых существующими зоотребованиями для свиней, овец, крупного рогатого скота.

Относительное содержание фракций определялось методом ситового анализа. Проводилась серия отборов проб продуктов дробления различными типами измельчителей, работающих в производственном режиме. По результатам экспериментов рассчитывали значение δ j k – статистическую величину, характеризующую процент эффективного усвоения корма, выработанного испытываемой машиной j -го типа k -м видом сельскохозяйственных животных (табл.1).

Таблица 1

Значения поправочных коэффициентов δ j k , характеризующих процент эффективного усвоения корма

|

Вид животных |

Тип машины |

||

|

Молотковая дробилка |

Вальцовый станок |

Плющилка влажного зерна |

|

|

Свиньи |

9,75 |

9,4 |

100 |

|

Овцы |

20,29 |

15,5 |

100 |

|

КРС |

34,17 |

23,9 |

100 |

Для сценариев, реализующих технологические процессы с использованием соответствующих типов машин j , требующих дополнительной доработки продукта, рассчитаны по специально разработанной методике с учетом их показателей работы, поправочные коэффициенты снижения производительности δ Mji (табл.2).

Значения поправочных коэффициентов δMji снижения производительности различных типов машин

Таблица 2

|

Тип машины |

||

|

Молотковая дробилка |

Вальцовый станок |

Плющилка влажного зерна |

|

0,6548 |

0,6403 |

0,95 |

Определение статистических закономерностей. Анализ технических характеристик машин (производительность П, т/ч, установленная мощность N, кВт, масса машины Q, т) различных конструктивных решений и различных производителей, но с рабочими органами, реализующих один и тот же принцип измельчения, позволил получить статистически обоснованные уравнения регрессии (табл.3). Проверка значимости и адекватности, а также возможности практического использования уравнений регрессии проводились по критерию Фишера [10] с доверительной вероятностью β = 0,90-0,95.

Таблица 3 Значения коэффициентов регрессии

|

Тип машины |

Коэффициенты уравнения N=a+bП+cП2 |

Коэффициенты уравнения Q=a+bП+cП2 |

||||

|

a |

b |

c |

a |

b |

c |

|

|

Молотковые дробилки |

1,5090 |

7,7950 |

0,0180 |

0,4895 |

0,1722 |

-0,0023 |

|

Вальцовые станки |

4,3540 |

4,3190 |

0 |

1,7034 |

0,4179 |

0 |

|

Плющилки влажного зерна |

1,0410 |

2,9840 |

-0,0170 |

0,3693 |

0,0276 |

0,0010 |

Обработка проспектов и спрайт-листов позволила получить для анализируемых машин цену единицы массы Ц Мj , руб/т (табл. 4).

Таблица 4

Рыночная цена единицы массы машины Ц Мj , руб/т

|

Тип машины |

||

|

Молотковая дробилка |

Вальцовый станок |

Плющилка влажного зерна |

|

188000 |

296000 |

720000 |

Реализация исходной модели и выполнение вычислительного эксперимента связаны с приведением общего уравнения математической модели (см. (1) – (5)) к условиям рассмотрения основных вариантов реализации технологического процесса и к типам рассматриваемого оборудования в виде удобном для реализации на ПЭВМ. Были выполнены вычислительные эксперименты, результаты которых прогнозируют влияния экстенсивного развития параметров машин за счёт роста производительности П и влияния рыночной стоимости зерна Ц З и электроэнергии Ц Э на их технико-экономические показатели, а также выявления перспективных направлений синтеза энергосберегающих конструкций машин.

Поскольку большое количество изменяемых показателей в модели затрудняет анализ и снижает возможности наглядного представления результатов, показатели Ц Мj , Р j , Ч Сj принимались постоянными. Варьировались значения Ц З для первой группы вычислений и Ц Э – для второй.

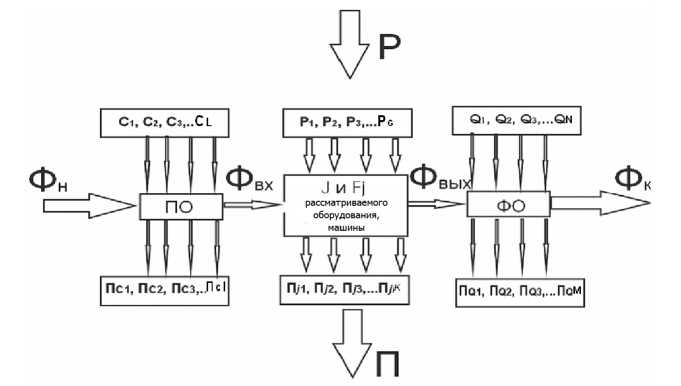

Результаты первой группы вычислений представлены в виде графиков на рис. 2, где показаны изменения функции эффективности F j , руб/т – затрат на производство единицы продукции для рассматриваемых машин в зависимости от производительности П .

Рис. 2. Значение функции эффективности F j , руб/т в зависимости от производительности П, т/ч рассматриваемых машин (для проработки деталей нижний график дублирует верхний в увеличенном масштабе)

На рис. 2 для молотковых дробилок и вальцовых станков представлены: сценарии с полной доработкой перерабатываемого материала до требований эффективного усвоения, вне зависимости от вида животных (сценарий с доработкой); сценарии без доработки перерабатываемого материала, с учётом потерь от неэффективного усвоения для рассматриваемых видов животных при существующей в настоящий момент рыночной цене зерна ЦЗ (оптимистический сценарий) и при удвоении рыночной цены на зерно (пессимистический сценарий); сценарий без учёта потерь неэффективного усвоения корма, который можно рассматривать как предельное снижение затрат на переработку корма при предельно низких ценах на зерно (принятые обозначения – затраты без учёта потерь); сценарий с предварительной гидротермической обработкой исходного зерна для плющилок влажного зерна, при котором, в силу особенностей производимого продукта (зерновые пластинки) и возможности регулировать его выходные параметры, приспосабливая к виду животных, биологические потери сводятся к минимуму (принятые обозначения – с обработкой исходного продукта).

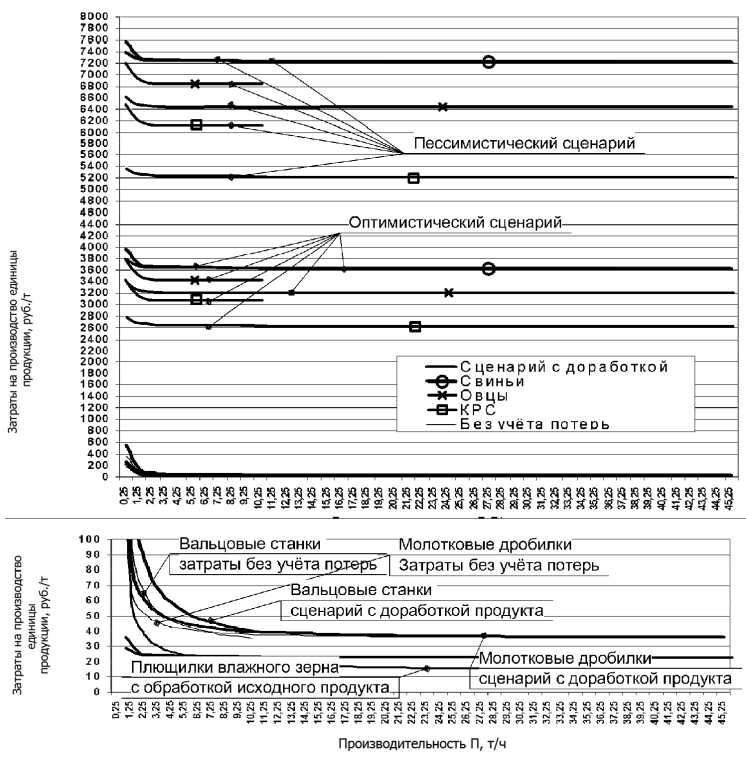

Результаты второй группы вычислений (наиболее рациональный сценарий) с полной доработкой перерабатываемого материала до требований эффективного усвоения представлены в виде графиков на рис. 3 и 4 для оценки эффективности процесса от изменения стоимости электроэнергии Ц Э и производительности П анализируемых машин.

Рис. 3. Совмещенные поверхности отклика общих затрат Fj (слева) и энергозатрат Сэ (справа) на переработку одной тонны зерна в корм, в зависимости от их производительности П и стоимости электроэнергии Цэ, для молотковых дробилок ( а ), вальцовых станков ( б ) и плющилок влажного зерна ( в )

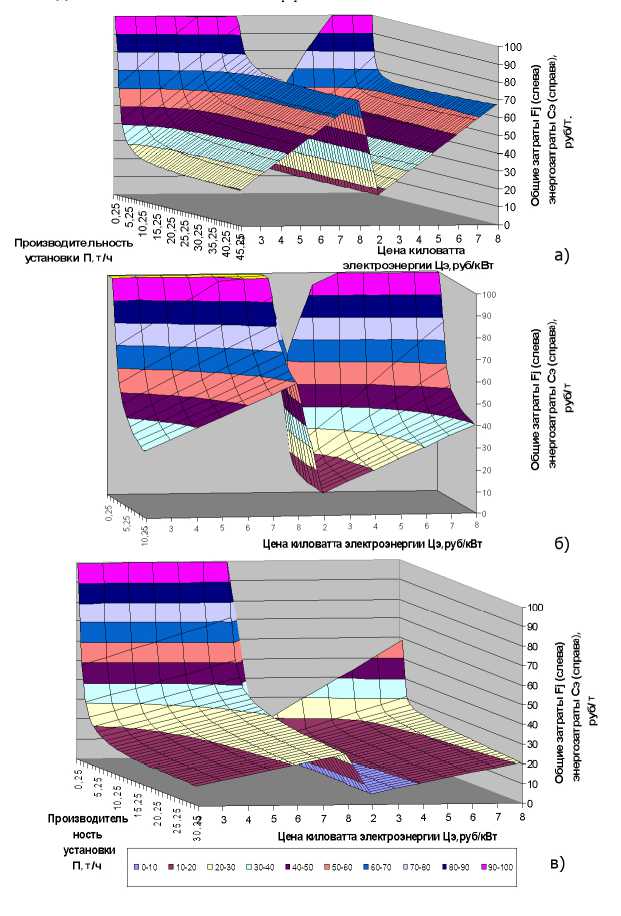

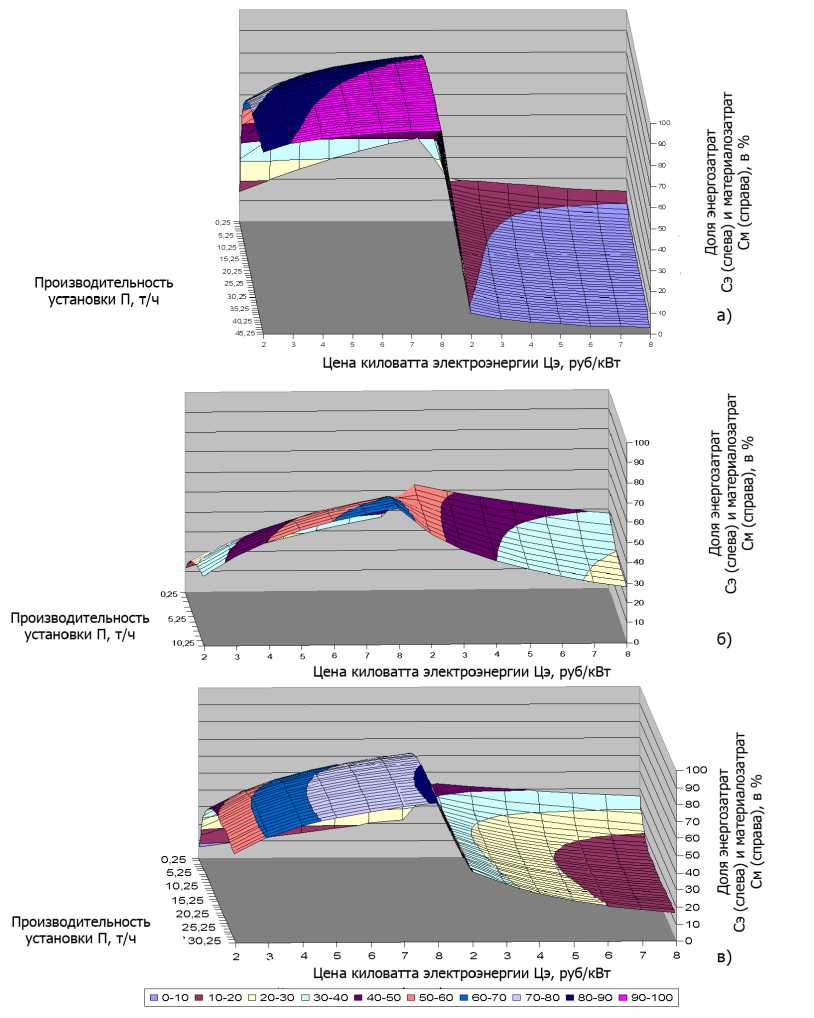

Рис.4. Совмещенные поверхности отклика энергозатрат (слева) и материалозатрат (справа) (%) в структуре общих затрат на переработку зерна на корм в зависимости от производительности установки П и стоимости электроэнергии Цэ, для молотковых дробилок ( а ); вальцовых станков ( б ); плющилок влажного зерна ( в )

Описываемые поверхности отклика, представленные на рис.4, для удобства обработки данных в графическом редакторе «Excel», показаны условно сдвинутыми на величину рассматриваемого интервала варьирования.

Выводы:

-

1. Для изменяющихся рыночных и производственных условий получены количественные оценки затрат на переработку зерна в корм для различных конструктивно-схемных решений машин, реализующих различные принципы измельчения исходного продукта.

-

2. Анализ полученных результатов (см. рис. 2) показал, что использование молотковых дробилок и вальцовых станков в технологических процессах без дополнительной доработки про-

- дуктов измельчения, приводит к потерям на неэффективное усвоение (порядка 65-90%, в зависимости от вида животных), а также к общим затратам на корм, причем чем выше рыночная цена перерабатываемого зерна, тем больше затраты. С этой точки зрения плющилки влажного зерна, реализующие технологические процессы с максимально эффективным усвоением, требующие минимальных затрат на подготовительную и финишную обработку (что снижает производительность технологического процесса не более 5%), являются наиболее перспективными машинами.

-

3. Поверхности отклика общих затрат на переработку исходного материала (см. рис. 3), показывают тенденцию к их снижению при применении машин с большей номинальной производительностью. При этом наблюдается снижение затрат с ростом производительности для всех рассматриваемых машин. Анализ этих поверхностей показывает также, что молотковые дробилки и плющилки влажного зерна с традиционными конструктивно-схемными решениями исчерпали свои возможности по росту производительности (достаточно высокие затраты не снижаются при росте производительности) и требуют новых решений, в то время как вальцовые станки в рамках традиционных конструктивно-схемных решений свои возможности не исчерпали (могут быть более эффективными при разработке машин с большей производительностью). Однако анализ также показывает, что вальцовые станки не смогут достичь низкого уровня общих затрат плющилок влажного зерна и также мало перспективны.

-

4. Для наиболее рациональных сценариев, когда машины рассматриваются в составе технологических процессов с полной доработкой перерабатываемого материала до требований эффективного усвоения, можно утверждать, что в исследуемом диапазоне общие затраты выше всех анализируемых машин у вальцовых станков, и ниже всех у плющилок влажного зерна (более чем в два раза).

-

5. Анализ доли видов затрат на переработку зерна, приведенные на рис. 4, показывает определяющую роль затрат на электроэнергию в структуре затрат на переработку зерна на корм, затем идут материалозатраты, а трудозатраты составляют незначительную часть. Разница в соотношении затрат на электроэнергию и материалозатрат у молотковых дробилок в 4-8 раз, в зависимости от тарифов на электроэнегию, у вальцовых станков при низких тарифах на электроэнергию энергозатраты ниже материалозатрат в 2 раза, а при высоких тарифах выше в 2 раза и у плющилок влажного зерна затраты на электроэнергию выше в 2 – 4 раза. Кроме этого установлено, что энергозатраты на процессы плющения влажного зерна в 2-3 раза меньше, чем для процессов дробления.

-

6. Цена на электроэнергию оказывает существенное влияние, так, например, при увеличении тарифной ставки на электроэнергию вдвое, общие затраты Fj на переработку одной тонны зерна в корм, увеличиваются для молотковых дробилок на 92%, вальцовых станков на 50%, плющилок влажного зерна на 67%.

-

7. Выполненные исследования показали перспективность разработки энергосберегающих рабочих органов, основанных на принципах обработки зерна плющением.

Список литературы Прогнозная оценка технических средств переработки фуражного зерна на корм сельскохозяйственным животным с учетом производственных и рыночных условий

- Ермичев В.А. Энергосбережение в технологиях кормопроизводства/В.А. Ермичев, А.И. Куприенко//Механизация и электрификация сельского хозяйства. -2005. -№4. -С. 11-13.

- Чистяков А.Д. Модели прогнозирования развития средств механизации/А.Д. Чистяков//Тракторы и сельскохозяйственные машины. -1999. -№1. -С. 17-23.

- Чистяков А.Д. Прогнозирование структуры сельскохозяйственных машин/А.Д. Чистяков. -Ростов н/Д: Издательский центр ДГТУ, 2003. -196 с.

- Чистяков А.Д. Прогнозирование параметров технологического оборудования: учеб. пособие/А.Д. Чистяков, И.Д. Чистяков. -Ростов н/Д: Издательский центр ДГТУ, 2003. -113 с.

- Кулаковский И.В. Машины и оборудование для приготовления кормов: справ. -Ч. 1/И.В. Кулаковский. -М.: Россельхозиздат, 1987. -285 с.

- Справочник по качеству кормов/под ред. А.А. Омельяненко. -Киев: Урожай, 1985.

- Попов В.Д. Технология консервирования плющеного зерна/В.Д. Попов, А.Н. Перекопский, И.В. Савинов//Механизация и электрификация сельского хозяйства. -2005. -№2. -С.9-10.

- Чистяков Д.И. Применение механизмов экструзии с фракционированием при производстве кормов/Д.И. Чистяков, И.Д. Чистяков//Механика дисперсных сред: межвуз. сб. науч. тр./АЧГАА. -Зерноград, 2002. -С. 221-226.

- Шенк Х. Теория инженерного эксперимента/Х. Шенк; пер. с англ. -М.: Мир, 1972. -384 с.

- Ермольев Ю.И. Основы научных исследований в сельскохозяйственном машиностроении: учеб. пособие/Ю.И. Ермольев. -Ростов н/Д: Издательский центр ДГТУ, 2003. -243 с.