Программная реализация кинематического и силового расчета четырехтактного двигателя

Автор: Василенко В.Н., Сидоренко А.С., Веретенников А.Н., Ярыгин А.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 4 (78), 2018 года.

Бесплатный доступ

Выполнена разработка алгоритма и программного обеспечения для автоматизации кинематических и силовых расчетов кривошипно-ползунного механизма (КПМ). Программа позволяет в автоматическом режиме после ввода исходных данных наглядно продемонстрировать на экране дисплея работу КПМ, получить изображения векторных определяемых кинематических и динамических параметров, привязанных к заданному положению механизма, и считать с экрана модули и величины, определяющие направления рассчитанных параметров. Особое внимание при разработке программного обеспечения было уделено удобству и облегчению работы с компьютером с учетом сравнительно невысокого уровня подготовленности основной массы обучаемых к выполнению таких действий на ЭВМ. С целью обеспечения этого предусмотрен диалоговый режим ввода исходных данных. Этому же способствует унификация исходной схемы КПМ. Такой подход потребовал дополнительного согласования сравниваемых результатов с учетом пространственного расположения рассчитываемой части механизма, заданной системы отсчета углового положения и направления вращения кривошипа...

Программа, математическая модель, кинематический расчёт, силовой расчет, четырехтактный двигатель

Короткий адрес: https://sciup.org/140244316

IDR: 140244316 | DOI: 10.20914/2310-1202-2018-4-69-74

Текст научной статьи Программная реализация кинематического и силового расчета четырехтактного двигателя

В различных отраслях современного машиностроения в качестве конструкционных материалов широко используют коррозионностойкие стали и титановые сплавы. В частности, в конструкцию трубопроводов современных изделий авиационной техники заложены унифицированные элементы, материалами которых являются импортные титановые сплавы и коррозионно-стойкие стали. В то же время прямолинейные участки трубопроводных коммуникаций изготавливают из отечественных сплавов и сталей. В настоящее время установлены следующие возможные пары сочетаний разнородных отечественных и импортных титановых сплавов и коррозионно-стойких сталей при сборке трубопроводов в трассу [1–3]:

ОТ4 + Ti-6Аl-4V;

ВТ1 – 0 + Ti-6Аl-4V;

ПТ-7М + Ti-6Аl-4V;

ОТ4 + Т40;

ВТ1 – 0 + Т40;

ПТ-7М + Т40;

сталь 12x18Н10Т + сталь AISI 321.

При соединении кольцевых стыков труб из отечественных и импортных сплавов аргонодуговой сваркой в сварном шве образуется материал с неизученными свойствами.

Ранее для представленных сочетаний отечественных и импортных материалов, были проведены экспериментальные исследования по оценке временного сопротивления разрыву. По результатам экспериментальных исследований установлено [1, 4]:

─ разрушение опытных образцов происходит по основному металлу, наименее прочному из пары свариваемых материалов;

─ применительно к сварным соединениям из титановых сплавов наибольшая прочность соответствует образцам, отжиг которых проводился при температуре неполного отжига наиболее прочного материала в исследуемом сварном соединении.

Однако по одному временному сопротивлению разрыву невозможно судить о долговечности сварных соединений, являющихся геометрическими и структурными концентраторами напряжений [7–10].

В настоящее время отсутствуют сведения о малоцикловой усталости сварных соединений отечественных и импортных титановых сплавов и коррозионно-стойких сталей. Не установлены технологические режимы процесса сварки, а также оптимальные температурные режимы отжигов, способствующих повышению эксплуатационных характеристик сварных соединений.

Материалы и методы

В ходе проведенных исследований отрабатывалась технология сварки и термообработки стыковых сварных соединений из листовых титановых сплавов и коррозионностойких сталей отечественного и импортного производства с последующим проведением ресурсных испытаний на малоцикловую усталость опытных образцов сварных соединений.

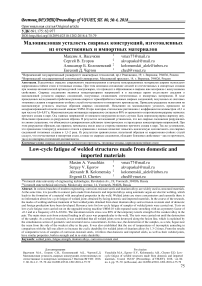

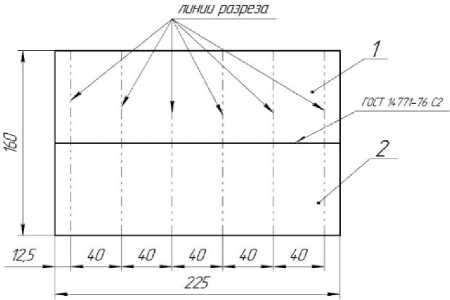

Опытные образцы изготавливались из листовых заготовок толщиной 1 мм, которые сваривались встык по ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры» при помощи установки автоматической аргонодуговой сварки АДСВ-2. Режимы автоматической аргонодуговой сварки представлены в таблице 1. Полученные плоские сварные заготовки разрезались по схеме, приведенной на рисунке 1, собирались в пакет и фрезеровались в размеры, указанные на рисунке 2.

Таблица 1.

Режимы автоматической аргонодуговой сварки на постоянном токе без присадки для изготовления опытной партии образцов

Table 1 .

Modes of automatic argon arc welding with direct current without additives for the manufacture of an experimental batch of samples

|

Параметр режима автоматической аргонодуговой сварки Parameter of automatic argon-arc welding |

Свариваемые материалы Welded materials |

|

|

Титановые сплавы Titanium Alloys |

Коррозионно-стойкие стали Corrosion resistant Steel |

|

|

Сварочный ток, А | Welding current, a |

70–75 |

65–75 |

|

Скорость сварки, м/ч | Welding speed, m / h |

20–22 |

18–20 |

|

Напряжение дуги, В | Arc voltage, V |

8–9 |

8–9 |

|

Установочная длина дуги, мм | Installation arc length, mm |

1,0–1,5 |

1,0–1,5 |

|

Диаметр вольфрамового электрода, мм Diameter of tungsten electrode, mm |

2,0–2,5 |

2,0–2,5 |

|

Расход аргона, л/мин, для защиты (Argon consumption, L/min, for protection): – дуги и шва (Arc and seam); – обратной стороны шва (reverse side of the seam). |

5–7 1–2 |

6–7 1–2 |

Рисунок 1. Схема получения заготовок для изготовления опытных образцов: 1 – листовая заготовка из материала № 1; 2 – листовая заготовка из материала № 2

Figure 1. The scheme of obtaining blanks for the manufacture of samples: 1 – sheet blank of material № 1;

2 – sheet blank of material № 2

Опытные образцы из титановых сплавов подвергали воздушному отжигу в лабораторных муфельных печах с выдержкой в течение 1 ч. Температуру отжига Tо выбирали в зависимости от температуры неполного отжига для наиболее прочного сплава в изучаемой паре, что связано с необходимостью восстановления пластичности и снятия остаточных напряжений, в первую очередь, для наиболее высокопрочного сплава [1, 5]. Для удаления поверхностных оксидов после отжига титановых образцов при Т о = 650-750 ° С применяли пескоструйную обработку поверхности с избыточным давлением воздуха в сети не более 0,1 МПа. При отжиге с температурами менее 600 ° С операцию удаления окалины перед травлением не осуществляли. Облагораживающее травление образцов производили в смеси НNО 3 (600–750 мл/л, плотностью 1,40 г/см3) и HF (180–220 мл/л, плотностью 1,13 г/см3) при температуре 20-23 ° С в течение времени, необходимого для полного удаления газонасыщенного слоя. Полноту удаления контролировали по микротвердости поверхности на образцах-свидетелях [6].

ГОСТ Н77С76-С2

Рисунок 2. Опытный образец для проведения ресурсных испытаний на малоцикловую усталость

Figure 2. The prototype for endurance tests on low-cycle fatigue

Опытные образцы из коррозионно-стойких сталей не отжигали.

Испытания на малоцикловую усталость проводили на модернизированной испытательной машине УММ-10 при повторно-статическом растяжении с коэффициентом асимметрии R =+ 0,1 и при частоте f = 0,6-0,8 Гц. Максимальное растягивающее напряжение принимали равным ст max ~ 0,8ст в (здесь ст в - временное сопротивление разрыву наименее прочного сплава в паре). Ось главных напряжений от внешнего нагружения во всех случаях была перпендикулярна сварному шву. Испытания проводили до разрушения образца.

Результаты и обсуждение

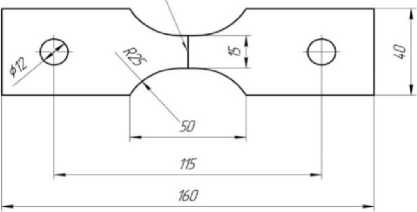

Результаты ресурсных испытаний на малоцикловую усталость опытных образцов сварных соединений представлены в таблице 2 и на рисунке 3.

Таблица 2.

Результаты испытаний на малоцикловую усталость опытных образцов сварных соединений из коррозионно-стойких сталей

Table 2.

The results of tests on low-cycle fatigue test samples of welded joints of corrosion-resistant steel

|

Свариваемые стали Welded steel |

Количество циклов до разрушения Number Cycles to destruction |

Зона и тип разрушения Zone and type of destruction |

|

ё2 к ь!н ОО ОО ^ |

39785 |

Усталостное разрушение по линии сплавления с образованием усталостной трещины и зоны долома Fatigue fracture in the line of fusion with the formation of fatigue crack and the area of the scrap |

|

35318 |

||

|

12812 |

||

|

18212 |

||

|

23385 |

||

|

+ й |

17352 |

|

|

31294 |

||

|

22281 |

||

|

20800 |

||

|

17396 |

||

|

+ О Г| К |

25324 |

|

|

20278 |

||

|

21925 |

||

|

22055 |

||

|

17941 |

На рисунке 4 представлены примеры разрушения при испытании опытных образцов сварных соединений на малоцикловую усталость.

Анализ результатов испытаний образцов из титановых сплавов показал, что практически все разрушения имели усталостный характер. Исключения составляли только отдельные случаи квазистатического разрушения (без выраженной усталостной трещины) для сварных соединений со стороны наименее прочного металла (ВТ1–0, Т40, ПТ-7М), когда температура отжига превышала температуру начала рекристаллизации данного металла.

Рисунок 3. Среднее количество N циклов до разрушения опытных образцов из сочетания титановых сплавов: 1) ОТ4 + Ti-6Аl-4V; 2) ПТ-7М + Ti-6Аl-4V; 3) ВТ1 – 0 + Ti-6Аl-4V; 4) ОТ4 + Т40; 5) ПТ-7М + Т40; 6) ВТ1 – 0 + Т40

Figure 3. The average number of N cycles until the destruction of prototypes of a combination of titanium alloys: 1) ОТ4 + Ti-6Аl-4V; 2) PТ-7М + Ti-6Аl-4V; 3) VТ1 – 0 + Ti-6Аl-4V; 4) ОТ4 + Т40; 5) PТ-7М + Т40; 6) VТ1 – 0 + Т40

(a)

(b)

Рисунок 4. Типичный вид разрушений образцов сварных соединений: (a) – из титановых сплавов; (b) – из коррозионно-стойких сталей

Figure 4. A typical form of destruction of samples of welded joints: (a) – of titanium alloys; (b) – of corrosion-resistant steels

Разрушение по линии сплавления можно объяснить одновременным действием геометрических (подрезы) и структурных (крупнозернистая β -превращённая микроструктура) концентраторов напряжений. Усталостное разрушение, как правило, начиналось около шва со стороны наименее прочного сплава в паре.

Можно отметить, что применение температур неполного отжига в сравнении с полным позволяет повысить циклическую долговечность для сварных соединений из отечественных и импортных титановых сплавов в 1,3–2,0 раза.

Из результатов сравнительных испытаний образцов из коррозионностойких сталей следует, что повторно-статическая долговечность сварных соединений из сталей 12x18Н10Т + +AISI 321 находится приблизительно на уровне долговечности образцов, изготовленных только из стали AISI 321. Разрушение во всех случаях носило усталостный характер и начиналось по линии сплавления. Повторно-статическая долговечность образцов, изготовленных из отечественной стали 12x18Н10Т, в среднем оказалась приблизительно на 17% выше, чем у образцов из стали AISI 321. Это можно объяснить несколько большим исходным уровнем предела её прочности σ в (68,3 кг/мм2 – для стали 12x18Н10Т против 65,8 кг/мм2 – для стали АISI 321).

Заключение

-

1 . Разрушение сварных соединений разноимённых сплавов практически во всех случаях носит усталостный характер и происходит по линии сплавления или по зоне термического влияния со стороны наименее прочного сплава в паре.

-

2 . Применение режимов неполного отжига в сравнении с полным отжигом позволяет повысить циклическую долговечность для сварных соединений из разноимённых титановых сплавов в 1,3–2,0 раза.

-

3 . Отечественная сталь 12x18Н10Т и импортная сталь AISI 321, а также их сварные соединения обладают близкими свойствами как по прочности, так и по повторно-статической долговечности.

Список литературы Программная реализация кинематического и силового расчета четырехтактного двигателя

- Сидоренко А.С., Потапов А.И. Математическая модель кинетостатического расчета плоских рычажных механизмов//Вестник ВГУИТ. 2016. № 1. С. 70-78.

- Васечкин М.А., Матвеева Е.В., Сидоренко А.С., Чертов Е.Д. Программная реализация математической модели кинетостатического расчета плоских рычажных механизмов//Вестник ВГУИТ. 2016. № 4. С. 85-89.

- Кун С., Госселин К. Структурный синтез параллельных механизмов. М.: Физматлит, 2012. 276 с.

- Каганов Ю.Т., Хейло С.В., Глазунов В.А. Параллельные механизмы -новое направление в машиноведении//Теоретические и прикладные аспекты современной науки. 2014. № 2-1. С. 52-56.

- Le Xyan Ann. Dynamics of Mechanical Systems with Coulomb Friction (Foundations of engineering mechanics). Berlin: Springer, 2011. 272 p.

- Nosonovsky M. Friction-Induced Vibrations and Self-Organization Mechanics. Oxford University Press, 2013. 244 p.

- Vinu K.S., Ghosal A. Singularity Analysis of Closed-loop Mechanisms and Parallel Manipulators//15th National Conference on Machines and Mechanisms. 2011. P. 1-9.

- Blanc D., Shvalb N. Generic singular configurations of linkages//Topology and applications. 2012. V. 159. № 3. P. 877-890.

- Taghavifar H., Mardani A. Off-road vehicle dynamics. Springer, 2017. 183 p.

- Jin Y., Luo X. Stochastic optimal active control of a half-car nonlinear suspension under random road excitation//Nonlinear Dynamics. 2013. V. 72. № 1. P. 185-195

- DOI: 10.1007/s11071-012-0702x

- Calim F.F. Dynamic analysis of composite coil springs of arbitrary shape//Composites: Part B. 2009. № 40. P. 741-757

- DOI: 10.1016/j.compositesb.2009.04.017