Промышленные отходы для закладки выработанных пространств угольных и рудных шахт Кузбасса

Автор: Корнеева Е.В.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Строительные материалы и изделия (технические науки)

Статья в выпуске: 1 (92), 2024 года.

Бесплатный доступ

Основу экономики Кемеровской области составляют угледобывающие, и горнорудные предприятия. Комплексная оценка их воздействия на окружающую среду показала активизацию экзогенных геологических процессов: провалы, образованные над ранее ликвидированными наклонными и вертикальными стволами шахт; заболачивания; просадки и оползни. В обводненных выработанных пространствах рудников нарушена структура горных пород, разрушается крепежный материал выработок, формируя провалы и мульды оседания. Традиционные технологии закладки выработанных пространств с использованием цемента, песка и гравия вызывают удорожание продукции, что делает угледобывающие и горнорудные предприятия региона нерентабельными. Значительное снижение себестоимости закладки возможно с внедрением технологий утилизации промышленных отходов - использованием их в качестве компонентов твердеющих смесей при освоении угольных и рудных месторождений. С учетом горно-геологических условий Кузбасса - мощных крутопадающих и наклонных месторождений - были разработаны составы бесцементных закладочных смесей с использованием сталеплавильных шлаков для промышленной реализации камерной и этажно-камерной системой разработки.

Закладочные смеси, сталеплавильные шлаки, прочность, структура, горелая порода, шлам

Короткий адрес: https://sciup.org/142240229

IDR: 142240229 | УДК: 622.504 | DOI: 10.53980/24131997_2024_1_97

Текст научной статьи Промышленные отходы для закладки выработанных пространств угольных и рудных шахт Кузбасса

При ликвидации угледобывающих и горнорудных предприятий возникает ряд гидрогеологических и экологических проблем: оседание земной поверхности, подтопление территорий, возможность прорыва подземных вод в соседние действующие выработки, выделение вредных газов и выход их на поверхность [1, 2].

Согласно требованиям п. 6 РД 07-291-99, «в соответствии со статьей 26 Закона Российской Федерации «О недрах», при полной или частичной ликвидации или консервации предприятия либо подземного сооружения, горные выработки и буровые скважины должны быть приведены в состояние, обеспечивающее безопасность жизни и здоровья населения, охрану окружающей природной среды, зданий и сооружений, а при консервации – также сохранность месторождения, горных выработок и буровых скважин на все время консервации».

На основании вышеизложенного, а также в связи с углублением горных работ и усложнением горно-геологических условий технология отработки месторождений с закладкой выработанного пространства твердеющими смесями успешно осуществляется на угледобывающих и горнорудных предприятиях РФ [3 - 6].

Работа с закладкой позволяет вести разработку, управляя горным давлением обеспечивая добычу полезных ископаемых с наименьшими потерями и безопасность ведения горных работ. Вместе с тем закладка - дорогостоящее мероприятие, существенно влияющее на себестоимость добываемых полезных ископаемых, а выбор рационального состава закладочной смеси в каждом конкретном случае зависит от многих факторов: наличия необходимого количества материала, его физико-механических свойств и себестоимости, технологических особенностей разработки месторождения [7 - 14].

Цель исследования – разработка бесцементных закладочных составов с использованием местных техногенных отходов, позволяющих снизить себестоимость закладочных работ, обеспечить их высокую экономическую эффективность и экологичность.

Для горно-геологических условий Кузбасса характерны мощные крутопадающие и наклонные месторождения, освоение которых осуществляется камерной и этажно-камерной системой разработки.

На угольных и рудных предприятиях региона закладка выработанного пространства литыми твердеющими смесями осуществляется достаточно ограниченно: в Прокопьевско-Кисе-левском районе добыча угля с закладкой твердеющими смесями вызвана необходимостью снижения пожароопасности, увеличения коэффициента извлечения угля, отработки законсервированных запасов и повышения экологической безопасности региона [15].

На Таштагольском месторождении отработка железорудных месторождений ведется с закладкой выработанного пространства смесями на цементной основе для предотвращения просадки почв в районах действующих шахт [16, 17], а в г. Таштаголе - для отработки участков, находящихся под рекой Кондомой и в черте города. Сдвижение горных пород в зоне отработки Таштагольского рудника проходит по тектоническому разлому и носит необратимый, неконтролируемый характер с точки зрения экологии [18]. Предприятие имеет приоритетную промышленную ценность для металлургической отрасли Кузбасса, и новые технологические решения по разработке бесцементных закладочных смесей с использованием промышленных отходов позволят существенно снизить себестоимость добываемой руды.

Материалы и методы исследования

Основным показателем закладочных смесей является прочность при одноосном сжатии. При камерной системе разработки прочность несущего слоя закладочного массива должна быть не менее 4,5 МПа, в средней части – не менее 3,5 МПа. Максимальная требуемая прочность искусственного массива для рудников с поэтажной системой отработки в возрасте 28 сут 8–10 МПа [19–21].

В непосредственной близости от горнорудных предприятий (а также на самих предприятиях), работающих с закладкой выработанных пространств, находятся многотоннажные запасы вторичных минеральных ресурсов [22–24], которые могут быть использованы для разработки составов закладочных смесей с учетом горно-геологических условий региона. В качестве сырья для приготовления закладочных составов исследовались отходы угледобывающих и металлургических предприятий Кузбасса: сталеплавильные шлаки (мартеновские ООО

«Сталь НК», конверторные и электросталеплавильные ОАО «ЗСМК»); горелые породы терри-коника шахты «Абашевская»; шламы, полученные в результате нейтрализации известью электролитов отработанных кислотных аккумуляторов специальных видов транспорта шахты «Абашевская» - электровозов, электрокар, автопогрузчиков, электротягачей и бульдозеров.

Сталеплавильные шлаки имеют микропорфированную структуру, состоящую из двухкальциевого силиката, алюмосиликата, монтичеллита, периклаза, и других минералов. По химическому составу эти шлаки основные. Химический (оксидный) анализ проводили по ГОСТ 8269.1-97(табл. 1).

Таблица 1

Химический состав сталеплавильного шлака

|

Наименование оксидов |

6 ёЙ |

б |

6 |

о щ |

о й 5 |

О сЗ О |

1> о со |

о 5 |

б н |

о + о |

6 оо |

00 |

б |

б и |

|

Массовая доля, % |

26,63 |

5,33 |

- |

0,95 |

0,37 |

55,55 |

0,71 |

9,68 |

- |

- |

- |

1,41 |

0,03 |

0,05 |

Для обоснования возможности применения данных шлаков в производстве строительной продукции, определяли их свойства (ГОСТ 310.2-76, ГОСТ 8736-93-3, ГОСТ 5578-94): плотность в куске – 2,7…3,5 г/см3; насыпная (объемная) плотность – 1600…1800 кг/м3; дроби-мость (по дробимости в цилиндре в сухом состоянии) – 4,3…16,3 % (II класс прочности); истираемость – 5 ÷ 12…25 %; активность – 0,6…5,4 ÷ 18 МПа (установлено, что в случае грануляции активность его повышается до 4…18 МПа); прочность (максимальная) – 41,8 МПа, после размола в шаровой мельнице до тонкости помола 300 - 320 м2/кг; морозостойкость – 25…50 Мрз.

По содержанию радионуклидов шлаки соответствуют первому классу (Аэфф<370) и могут использоваться без ограничений.

Канцерогенных и токсичных соединений и элементов в шлаках не обнаружено. Присутствуют ртуть, мышьяк, кадмий, олово, сурьма, медь, цинк, но их количество не превышает установленных значений согласно гигиеническим нормам ГН 2.1.7.2041-06, ГН 2.1.7.2042-06.

Выбор горелой породы как «кислого» компонента смеси, способного повысить активность шлака, был обусловлен не только ее повышенной физико-химической активностью, но и экономической целесообразностью переработки и использования, так как в настоящее время утилизация горелых пород, скопившихся в огромных объемах на территории угледобывающих предприятий региона, является актуальной. Являясь эффективным сырьем для производства различных строительных материалов, горелые породы применены в качестве кремнеземистой составляющей закладочного состава. Химический анализ горелых пород терриконика шахты «Абашевская» показал, что они относятся к группе «ультракислых», поскольку содержат повышенное количество SiO 2 и Al 2 O 3 , Косн. = 0,1 (табл. 2).

Таблица 2

Химический состав горелых пород

|

Наименование оксидов |

6 ей |

б |

6 щ |

о |

о |

о О |

g 1 Н у со й U |

О 5 |

б н |

6 00 |

б |

9, ° |

|

Массовая доля, % |

49,18 |

17,62 |

6,52 |

1,66 |

0,24 |

3,79 |

0,65 |

7,61 |

0,81 |

1,27 |

0,07 |

11,23 |

Рентгенофазовый анализ показал: 20–25 % рентгеноаморфной фазы, представленной смесью оксидов SiO 2 и Al 2 O 3 – продукта разложения каолинита при нагреве; преобладание кварца (SiO 2 ) – 23–25 % и полевых шпатов изоморфного ряда (AlSi 3 O 8 ) – 15–20 %. Присутствуют: гематит и гидрослюда.

Прочностные свойства изменяются в широких пределах: фракция щебня 5–20 мм соответствует марке 200–300 по прочности, а фракция 20–40 мм – марке 200–600. Физико-механические свойства в таблице 3.

Таблица 3

Физико-механические свойства горелых пород

|

Наименование показателя |

Перегоревшие породы шахтных отвалов (горелые породы) |

|

Истинная плотность, г/см3 |

2,4–2,6 |

|

Насыпная плотность, г/см3 |

1,4 |

|

Средняя плотность, г/см3 |

1,8 |

|

Временное сопротивление сжатию, МПа |

30,0–130,0 |

По содержанию радионуклидов горелая порода соответствует первому классу (Аэфф<370) и может использоваться без ограничений.

Серьезной проблемой для большинства промышленных предприятий является утилизация образующихся шламовых отходов, хранящихся в огромных объемах в шламонакопите-лях. Возможность использования некоторых из них в производстве строительных материалов обусловлена их химическим составом, содержащим гипсовые, известково-гипсовые, гипсо-карбонатные, известково-гипсо-карбонатные композиции.

За счет содержащихся в техногенных шламах Ca(OH) 2 , Al(OH) 3 , Mg(OH) 2 они эффективно используются как активаторы поверхности и как наполнители цементных систем [25].

При разработке составов (табл. 4) экспериментально определялись: соотношение компонентов при максимально возможном количестве заполнителя; влияние плотности шлама на прочностные свойства закладочного камня; влияние механохимической обработки смеси на ее прочностные показатели.

Таблица 4 Основные характеристики закладочных составов

|

Составы |

Расход материалов, кг/м3 |

Средняя плотность, кг/м3 |

Подвижность смеси, см |

Прочность при сжатии, МПа, в возрасте, сут |

|

|

28 |

60 |

||||

|

Состав 1: Вяжущее: мартеновский шлак 70 %; горелая порода 23 %; шлам 7 %. Заполнитель: мартеновский шлак |

1550–1600 230–240 |

1950 |

15,00 |

9,82 |

10,80 |

|

Состав 2: Вяжущее: конверторный шлак 86 %; горелая порода 6 %; шлам 8 %. Заполнитель: конверторный шлак |

1550–1600 150–160 |

2000 |

14,40 |

11,73 |

12,90 |

|

Состав 3: Вяжущее: электросталеплавильный шлак 78 %; горелая порода 14 %; шлам 8 %. Заполнитель: электросталеплавильный шлак |

1550–1600 170–180 |

1960 |

18,00 |

10,64 |

11,70 |

Для проведения экспериментов были изготовлены образцы 70×70×70 мм с различным количеством заполнителя, твердевших в течение 28 сут естественного твердения.

Результаты исследования и их обсуждение

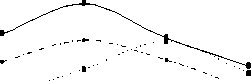

Анализ данных (рис. 1 а) показал оптимальное количество мелкозернистого заполнителя для закладочной смеси: 15 % для состава на основе мартеновского шлака, 9–11 % для состава с использованием конверторного шлака, 10–12 % состав с использованием электросталеплавильного шлака. Изменение прочностных характеристик закладочной смеси было обусловлено формированием ее структуры (процессом гидратации).

При различном соотношении вяжущего и заполнителя изменялось количество шлама в смеси (величина водо-шламового отношения) в соответствии с требованиями подвижности в диапазоне 13–14 см. При недостаточном количестве шлама в смеси (низком водо-шламовом отношении) необходимую прочность получить не удалось, так как гидратация в полном объеме невозможна. Избыток шлама в смеси не только снижал ее прочность, образуя воздушные поры, ослабляющие структуру, но и приводил к расслоению смеси, что также снижало прочность.

Подбор оптимального типа электролита для приготовления закладочной смеси осуществляли по сравнению с прочностью образцов, приготовленных с использованием шлама отработанных электролитов различной плотности. Результаты экспериментов показали, что прочность закладочного материала увеличивалась с ростом плотности электролита в составе шлама. Лучшие показатели по прочности имел состав 1 с использованием шлама с плотностью ρ = 1310 кг/м3 (рис. 1 б).

4 6 8 10 12 14 16 18 20 22

б

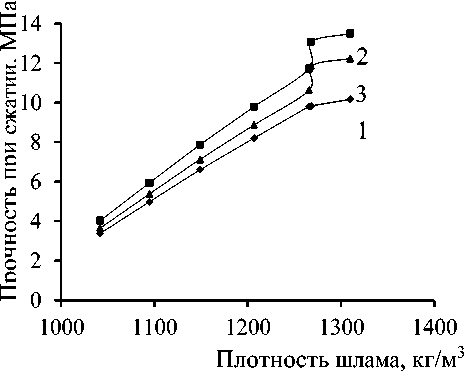

Исследования микроструктуры, образцов закладочного камня в возрасте 28 сут осуществляли методом растровой электронной микроскопии (при увеличении 3000х).

По форме, размерам и межзерновым связям кристаллических новообразований, формируемым в процессе твердения закладочной смеси, была установлена последовательность структурных переходов:

-

– консолидация частиц твердой фазы (матрицы) при активном участии двуводного сульфата кальция CaSO 4 ×2H 2 O;

-

– формирование пространственных структур из частиц кварца SiO 2 , оксида магния MgO и ортосиликата кальция Ca 2 SiO 4 (заполнителя);

-

– обрастание кристаллической решетки заполнителя по межфазным границам структурированными гранулами эттрингита Ca 6 Al 2 (SO 4 ) 3 (OH) 12 ×26H 2 O.

Процесс структурирования сопровождался образованием в системе большого количества промежуточных видов структурной организации, что выражалось в различном сочетании коагуляционно-кристаллизационных взаимодействий (структурных и параметрических показателей в процессе эволюции системы). На снимках структуры (рис. 2) показан процесс образования новых минеральных фаз, механизм роста и преобразования граней кристаллов.

а б в

Рисунок 2 – Структура закладочного камня под электронным микроскопом (увеличение 3000х) с мартеновским шлаком (а), с конверторным шлаком (б), с электросталеплавильным шлаком (в): 1 – матрица; 2 – заполнитель

Установлено, что структура закладочного камня имела многофазную систему неравномерного строения и состояла из хаотично рассредоточенных радиально-лучистых скоплений столбчатых кристаллов кварца, оксида магния и ортосиликата кальция длиной 5–15 мкм и толщиной 0,2–0,5 мкм (заполнитель), связанных между собой затвердевшим гелем (матрицей), структурированным из частиц двуводного сульфата кальция. Образованная структура определяла структурно-механические свойства всей системы.

Очевидно, механизм твердения разработанного вяжущего состава был обусловлен следующим взаимодействием минералов:

-

1. Образование двуводного сульфата кальция:

-

2. Образование ортосиликата кальция:

-

3. Образование зерен низкосульфатного гидросульфоалюмината кальция (эттрингита) с последующим формированием в кристаллы:

-

4. Возможность образования на более поздних этапах твердения кристаллов гидросиликата кальция:

СаО св. + PbSO 4 + 2H 2 O ^ CaSO 4 x 2H 2 O + PbO.

В результате реакции замещения ионов свинца (в сульфате свинца шлама) на ионы кальция (свободного оксида кальция шлака и горелой породы).

2CaO св. + SiO 2 → Ca 2 SiO 4 .

В результа те взаимодействия свободного оксида кальция шлака и горелой породы с аморфным кремнеземом, преобладающим в составе горелой породы.

3CaO x Al 2 O ; -H 2 O-CaSO i x 2H 2 O>3CaO x Al 2 O ; x CaSO | x (26-3|)H 2 O.

2Ca×(OH) 2 + SiO 2 → Ca 2 SiO 4 × 2H 2 O.

Для закладочных смесей прочность и подвижность определяются не только по требованиям нормативных документов, но и по требованиям технологического регламента на их производство, разработанного с учетом горно-геологических условий и технологических особенностей отработки месторождения. В разработанном технологическом регламенте на приготовление бесцементной закладочной смеси приведены состав смеси [26] и описание технологического процесса ее производства [27].

Заключение

Выполненный комплекс исследований показал, что полученные бесцементные составы (табл. 4) отвечают требованиям как по физическим характеристикам, химическому и минералогическому составу исходных материалов в составе вяжущего и мелкозернистого заполнителя, так и физико-механическим свойствам конечного продукта, исследованных по ГОСТ 26633-2015, ГОСТ 10180-2012, ГОСТ Р 58767-2019.

Одним из требований при проектировании закладочной смеси является подвижность из условий ее транспортирования по трубам до выработанного пространства. Закладка считается пригодной к транспортированию при подвижности не менее 10 см. Разработанные составы отвечают требованию обеспечения подвижности: (погружение конуса) 14,4–18,0 см (ГОСТ Р 58767-2019), средняя плотность 1950 - 2000 кг/м3 по ГОСТ Р 58767-2019.

Расчетный экономический эффект от использования бесцементной закладочной смеси при объеме производства 395000 м3/год составит более 22 млн руб. в год.

Новые технологические решения по использованию местных техногенных отходов весьма востребованы на шахтах и рудниках Кузбасса, так как позволяют существенно снизить себестоимость закладочных работ, обеспечить их высокую экономическую эффективность и экологичность.

Список литературы Промышленные отходы для закладки выработанных пространств угольных и рудных шахт Кузбасса

- Молев М.Д., Армейсков В.Н., Голодов М.А. Геофизическое прогнозирование экологической безопасности угледобывающих регионов на основе решения многокритериальных задач // Горный информационно-аналитический бюллетень. – 2019. – № 3. – С. 63–73. DOI: 10.25018/0236-1493-2019-03-0-63-73.

- Молев М.Д., Масленников С.А., Занина И.А. и др. Оценка воздействия процессов ликвидации угольных шахт на экологическую ситуацию в Российском Донбассе // Известия Томского политехнического университета. Инжиниринг георесурсов. – 2018. – Т. 329, № 7. – С. 148156.

- Ковальский Е.Р., Громцев К.В., Петров Д.Н. Моделирование процесса деформирования междукамерных целиков в условиях закладки очистных камер // Горный информационно–аналитический бюллетень. – 2020. – № 9. – С. 87–101. DOI: 10.25018/0236-1493-2020-9-0-87-101.

- Ковальский Е.Р., Громцев К.В. Разработка технологии закладки выработанного пространства при выемке // Записки Горного института. – 2022. – № 254. – С. 202–209.

- Алексеев Р.Р., Бритвин Д.С., Волков Е.П. и др. Конструирование способов отработки наклонных залежей камерной системой разработки с закладкой // Вестник Кузбасского государственного технического университета. – 2019. – № 6. – С. 37–43.

- Алексеев Р.Р., Ахпашев Б.А., Анушенков А.Н. Отработка наклонных залежей камерной системой разработки с закладкой // Земля. – 2018. – № 1. – С. 21–26.

- Khayrutdinov A.M., Kongar-Syuryun Ch., Kowalik T. et al. Improvement of the backfilling characteristics by activation of halite waste for non-waste geotechnology // 12th International Scientific Conf. of Civil and Environmental Engineering for PhD. Students and Young Scientists, 1516 October 2020, High Tatras, Slovaki. IOP Conf. Series: Materials Science and Engineering, 2020. – N 867(1). – 012018. DOI: 10.1088/1757-899X/867/1/012018.

- Рубашкина Т.И., Корнейчук М.А. Оптимизация гранулометрического состава закладочных песков с использованием отходов металлургического производства // Физико-химические проблемы разработки полезных ископаемых. – 2020. – № 5. – С. 130–139.

- Хайрутдинов М.М., Конгар-Сюрюн Ч.Б., Тюляева Ю.С, и др. Бесцементные закладочные смеси на основе водорастворимых техногенных отходов // Известия Томского политехнического университета. Инжиниринг георесурсов. – 2020. – Т. 331, № 11. – С. 30–36.

- Васильева М.А., Волчихина А.А., Морозов М.Д. Оборудование и технологии для проведения работ по дозакладке выработанного пространства // Горный информационно-аналитический бюллетень. – 2021. – № 6. – С. 133–144. DOI: 10.25018/0236_ 1493_2021_6_0_133.

- Skrzypkowski K. Compressibility of materials and backfilling mixtures with addition of solid wastes from flue-gas treatment and fly ashes // XVIII Conf. of PhD Students and Young Scientists «Interdisciplinary Topics in Mining and Geology». Kraków, Poland. – 2018. – Vol. 71. – P. 1–6.

- Qiang Zhang, Jixiong Zhang, Zhongya Wu et al. Overview of solid backfilling technology based on coal-waste underground separation in China // Sustainability. – 2019. – Vol. 11, N 7. – article 2118.

- Крупник Л.А., Шапошник Ю.Н., Шапошник С.Н. и др. Разработка составов закладочных смесей на основе измельченных доменных гранулированных шлаков // Физико-технические проблемы разработки полезных ископаемых. – 2019. – Т. 55, № 1. – С. 66–76.

- Медведев В.В., Овсейчук В.А. Повышение технологических свойств твердеющей закладочной смеси // Горный информационно-аналитический бюллетень. – 2021. – № 3–2. – С. 71–80. DOI: 10.25018/0236_1493_2021_32_0_71.

- Ефимов В.И., Корчагина Т.В., Попов А.И. и др. Опыт отработки крутых угольных пластов Прокопьевско-Киселевского месторождения // Уголь. – 2018. – № 6. – С. 12–20. DOI: http://dx.doi.org/10.18796/0041-5790-2018-6-12-20.

- Кутепов Ю.И., Кутепова Н.А., Васильева А.Д. и др. Инженерно-геологические и экологические проблемы при эксплуатации и рекультивации высоких отвалов на разрезах Кузбасса // Горный информационно-аналитический бюллетень, – 2021. – № 8. – С. 164–178. DOI: 10.25018/0236_1493_2021_8_0_164

- Кутепов Ю.И., Кутепова Н.А., Васильева А.Д. Обоснование устойчивости внешних отвалов Кузбасса и мониторинг их состояния // Горный информационно-аналитический бюллетень. – 2019. – № 4. – С. 109–120.

- Лобанова Т.В., Трофимова О.Л. Современные геодинамические движения в районе ствола «Сибиряк» Таштагольского рудника // Проблемы недропользования. – 2018. – № 3. – С. 70–80. DOI: 10.25635/2313-1586.2018.03.070.

- Белоус Н.Х., Родцевич С.П., Опанасенко О.Н. и др. Оптимизация составов закладочных материалов, содержащих отходы разработки солевых месторождений // Весці Нацыянальнай акадэміі навук Беларусі. Серыя хімічных навук. – 2019. – Т. 55, № 4. – C. 490–497. https://doi.org/10.29235/1561-8331-2019-55-4-490-497.

- Медведев В.В., Овсейчук В.А. Повышение технологических свойств твердеющей закладочной смеси // Горный информационно-аналитический бюллетень. – 2021. – № 3–2. – С. 71–80. DOI: 10.25018/0236_1493_2021_32_0_71.

- Адгамов А.Э., Каунг П.А., Копылов А.Б. и др. Алгоритм оценки целесообразности применения системы разработки с закладкой выработанного пространства // Известия Тульского государственного университета. Науки о земле. – 2021. – № 2. – С. 121–137.

- Голик В.И., Дмитрак Ю.В., Максимов Р.Н. и др. Использование хвостов обогащения руд в твердеющих смесях // Горный информационно-аналитический бюллетень. – 2018. – № S25. – С. 18–27.

- Ivannikov A.L., Kongar-Syuryun Ch., Rybak J. et al. The reuse of mining and construction waste for backfill as one of the sustainable activities // World Multidisciplinary Earth Sciences Symposium WMESS 2019. Prague: IOP Conf. Series: Earth and Environmental Science. 2019. – Vol. 362. – 012130. DOI: 10.1088/1755-1315/362/1/012130.

- Голик В.И., Дмитрак Ю.В., Чан Ч. и др. Использование хвостов обогащения в приготовлении твердеющих закладочных смесей // Известия Уральского государственного горного университета, 2018. – № 2 (50). – С. 95–101. DOI: 10.21440/2307-2091-2018-2-95-101.

- Урханова Л.А., Лхасаранов С.А., Черняк Р.Д. и др. Использование золошлаковых смесей в дорожном строительстве // Вестник ВСГУТУ. – 2021. – № 3 (82). – С. 6371. – DOI: 10.53980/24131997_2021_3_63.

- Патент RU 2348814 С04В 18/14 Состав закладочной смеси / Корнеева Е.В., Павленко С.И. Патентообладатель: Государственное образовательное учреждение высшего профессионального образования «Сибирский государственный индустриальный университет». – Заявка № 2007133023/03, заявл. 03.09.2007; опубл. 10.03.2009.

- Патент RU 2792863 Е21F 15/00 Способ приготовления бесцементной закладочной смеси / Корнеева Е.В. Патентообладатель: Федеральное государственное бюджетное образовательное учреждение высшего образования «Сибирский государственный индустриальный университет», ФГБОУ ВО «СибГИУ». – Заявка № 2022106812, заявл. 15.03.2022; опубл. 28.03.2023.