Properties of porous heat-resistant composition materials. Part I

Автор: Kudryavtsev P.G.

Журнал: Nanotechnologies in Construction: A Scientific Internet-Journal @nanobuild-en

Рубрика: International experience

Статья в выпуске: 6 Vol.11, 2019 года.

Бесплатный доступ

This article is a continuation of a series of articles on the production of porous composite nanomaterials. This paper presents an overview of the properties of porous, heat-resistant inorganic composite materials. The physicochemical and mechanical characteristics of various porous refractory materials produced industrially are presented. A separate class of materials with a regular and quasi-regular porous structure is considered. Such materials include the so-called cellular or «lattice» materials, that are becoming widely applied in modern industry. An example of such materials is ceramic foam – a sintered ceramic material with a foamy cellular structure. A special group of materials with opal pore structure has been also focused. Synthetic opals have received intensive development in recent years because they are model objects for the development and research of new spatial-periodic structures with nonlinear optical properties. Such structures include composites based on classical and inverted opals, in which the pores are filled with various dielectric, semiconductor, or metallic substances. The optical properties of these systems are determined by the size of the close-packed particles, as well as the dielectric constant of the components.

Porous materials, heat-resistant materials, cellular materials, opal structures

Короткий адрес: https://sciup.org/142227443

IDR: 142227443 | УДК: 69.001.5+ 696.1+666.647 | DOI: 10.15828/2075-8545-2019-11-6-623-639

Текст научной статьи Properties of porous heat-resistant composition materials. Part I

Д анная статья является продолжением серии наших статей, посвященных получению пористых композиционных наноматериалов. В предыдущей работе [1] был проведен анализ основных типов пористых термостойких материалов. Проведено сравнение различных химических веществ, обладающих наибольшей термостабильностью и огнеупорностью, что позволило выбрать объекты, в наибольшей степени подходящие для создания соответствующих композиционных материалов. В работах [2, 3] проведен анализ структуры пор в твердых пористых твердых телах. В этой работе мы постарались осветить свойства основных пористых термостойких материалов, выпускаемых промышленно. Первый обзор, посвященный подлобным материалам, был выпущен уже давно и был посвящен только пористой конструкционной керамике [4]. В данной работе мы рассмотрели не только конструкционную керамику, но и функциональные пористые материалы.

Передовая пористая керамика широко используется для решения целого ряда экологических, биологических и технических проблем, стоящих перед современной промышленной технологией. Керамические материалы обладают многими преимуществами по сравнению с другими материалами, такими как полимеры или металлы. Они обладают такими уникальными свойствами как твердость, износостойкость, химическая инертность, стойкость к термическому удару и коррозии. Низкая плотность таких материалов является качеством, которое необходимо для многих практических применений.

К настоящему времени разработано множество различных типов пористых огнеупорных материалов. Выпускаемые промышленностью теплозащитные материалы [4, 6–8] классифицируются по объемной массе (кг/м3) на марки (15÷700). Коэффициент теплопроводности для высокоэффективных материалов находится в пределах 0,01÷0,15 Вт/м•К, для низкоэффективных до 0,25 Вт/м•К.

Большую группу среди них занимает пенообразные материалы, получаемые за счет введения в исходную шихту порообразователей [9–11] или выжигания одного из компонентов шихты [8, 12, 13]. Все эти материалы отличаются достаточно высокой плотностью от 0,5 до 1,5 г/см3 и соответственно низкой пористостью и высокой теплопроводностью. Известен широкий класс материалов, получаемый путем сжигания сферичных порошков огнеупорных оксидов, в котором пористость достигается путем регулирования характера контактов и плотностью упаковки частиц в материале. Однако таким образом получаются плотные композиции с удельным весом 1÷2 г/см3 [5]. При этом получение сферических по- рошков является сложной проблемой, требующей применения низкотемпературной плазмы.

Более высокими показателями, по сравнению с данными материалами, обладают материалы на основе различных неорганических микросфер и минеральных волокон. Для композиций на основе микросфер характерно наличие достаточно высокой прочности, до 100 МПа при плотности, равной 0,35–0,40 г/см3 [7, 14, 15]. Однако сложной является методика получения пустотелых микросфер, требующая использования процесса раздува расплава формируемого оксида в строго определенных гидродинамических параметрах.

Наиболее перспективными в плане получения являются волокнистые материалы, так как на их основе создаются высокопористые композиции. Известен способ изготовления огнеупорной теплоизоляции из волокон, которые обрабатывают водными растворами солей хрома Сr(ОН)SO4 и CrСl3 с использованием осадителей NaOH и КОН [16]. К недостаткам этого материала следует отнести наличие в его структуре ионов щелочных металлов, приводящих к значительному снижению термостойкости в результате образования легкоплавких эвтектик.

Например, на ряде огнеупорных производств в РФ выпускаются такие виды легковесных теплоизоляционных огнеупорных изделий, как ШЛ-1,3; ШЛ-1,0; ШЛ-0,4. Кроме этих изделий производится огнеупорный теплоизоляционный стекловолокнистый муллито-кремнеземистый материал марки МКРР-130 [17]. На основе его выпускаются муллито-кремнеземистые плиты на органическом связующем марки МКРП-340 и марки МКР1М-500 на глинистом связующем [17]. Но у этих материалов есть недостаток – наличие органического связующего приводит к значительному снижению их термостойкости и появлению большого объема продуктов разложения органического вещества при эксплуатации.

Наибольшие успехи в области получения легковесных огнеупорных материалов были достигнуты в США в результате разработки производства и летных испытаний системы теплозащиты многоразового воздушно-космического аппарата «Space shuttle». Фирмой Rockwell International были изготовлены плитки из керамического волокна двух типов LI-900 с плотностью 0,144 г/см3 [18]. Фирмой Lockheed для космических кораблей «Аполлон» был разработан теплозащитный материал LI-1500 с плотностью 0,24 г/см3. В дальнейшем, в результате исследований по улучшению характеристик материала LI-1500 основное внимание уделялось химическому составу волокна, что привело к созданию волокон диоксида кремния высокой степени чистоты и повышению термостойкости материала LI-1500. Благодаря новым волокнам и усовершенствованным методам обра-

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ

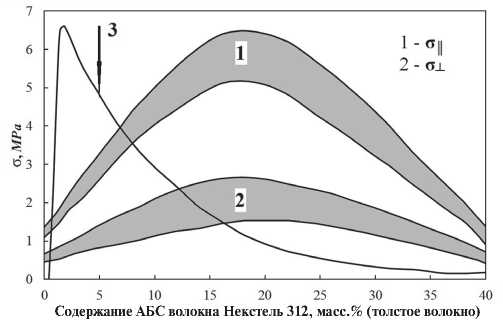

Рис. 1. Зависимость предела прочности на изгиб FRCI (ρ = 0,32 г/см3):

3 – содержание кристобалита (%)

50 100 150 200 250 300 350

ρ, кг/м3

Рис. 2. Зависимость предела прочности FRCI-20 на разрыв от плотности

ботки, изменившим их ориентацию, размещение связующего компонента в структуре композита, был создан новый теплозащитный материал LI-900.

На основе алюмоборсиликатного волокна Нек-стель 312 и микрокварца научно-исследовательским центром им. Эймса был разработан новый материал FRCI с целым рядом новых свойств [19].

1. Физико-химические характеристики пористых огнеупорных материалов

Наиболее подробно физико-химические характеристики высокопористых огнеупорных материалов изучены для материала FRCI, разработанного фирмой «Lockheed» и лабораторией им. Эймса [19]. FRCI построен из двух типов волокон. Волокно первого типа – алюмоборсиликатное Некстель 312 фирмы «Manning» диаметром 11 мкм и длиной 0,31 см. Волокно второго типа – микрокварц фирмы «Johns Manville» диаметром 1÷3 мкм. Относительная прочность материала FRCI, характеризуемая пределом прочности при изгибе в направлениях параллельном или перпендикулярном ориентации волокон представлена на рис 9. Максимальная прочность достигается при 20% содержании алюмоборсиликатного волокна Некстель 312. На рис. 1 показана также устойчивость морфологии структуры полученного материала, характеризуемая содержанием кристобалита после выдержки при 1370оС в течение 4 часов.

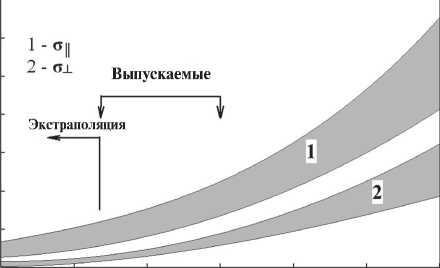

На рис. 2 представлена зависимость предела прочности при растяжении от величины плотности для материала FRCI-20.

При плотности 0,19 г/см3 предел прочности при растяжении в направлении наибольшей прочности или ориентации волокон составляет 18,5÷17,6 кг/см2

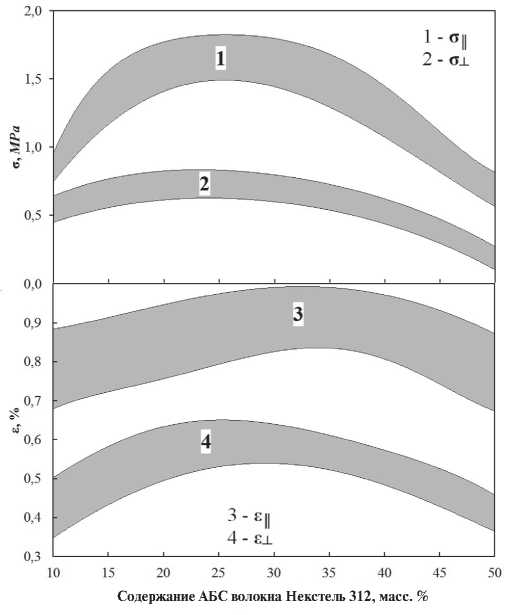

и при растяжении в направлении наименьшей прочности или перпендикулярно ориентации волокон 5,0÷9,8 кг/см2 (см. рис. 3). Удлинение при разрушении составляет соответственно 0,38÷0,53% при растяжении параллельно ориентации волокон

Рис. 3. Зависимость предела прочности и минимального относительного удлинения при растяжении (ρ = 0,19 г/см3)

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ

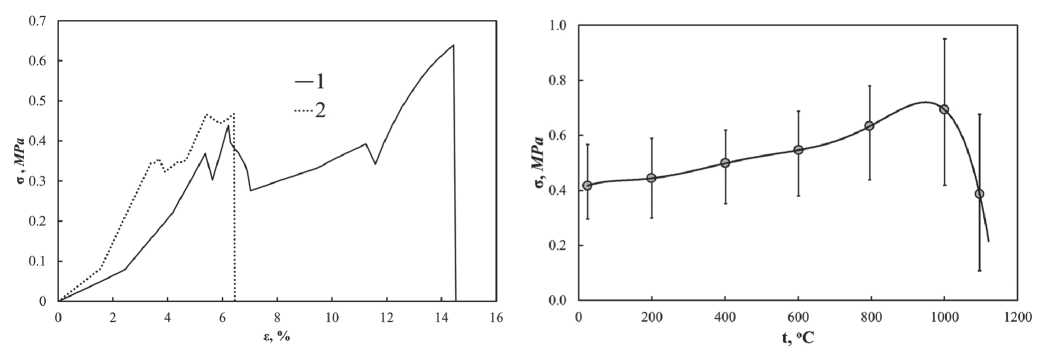

Рис. 5. Зависимость прочности на разрыв FRCI от температуры испытаний

Рис. 4. Диаграммы σ–ε при испытании материала на разрыв:

1 – температура испытаний 800оС;

2 – температура испытаний 1000оС и 0,7÷0,9% при растяжении перпендикулярно ориентации волокон (рис. 3) [18].

Материал FRCI-20 был исследован в Институте проблем прочности [20]. Были получены диаграммы зависимости напряжения от деформации, прочностные и упругие характеристики материала в широком температурном интервале от 20 до 1000оС при различных видах нагружения. На рис. 4 представлены примеры диаграмм нагружения.

Из этих примеров видно, что при нагружении образцов в большей или меньшей степени наблюдаются срывы нагрузок с дальнейшим ее возрастанием. Видимо, при испытании разрушение материала происходит не одновременно, а последовательно, путем разрыва отдельных связей между отдельными связями. То есть внешняя нагрузка, прикладываемая ко всему сечению образца, компенсируется сопротивлением не всего сечения одновременно, а отдельных связей, отдельных волокон, отдельным слоев материала. И так продолжается до тех пор, пока не разрушатся все волокна связи волоком в образце.

На рис. 5 приведена диаграмма зависимости прочности материала FRCI от температуры испытаний на разрыв [20]. Она показывает, что при повышении температуры испытаний наблюдается тенденция к росту прочности материала. С повышением температуры усиливается реакция сваривания волокон в местах их контакта, усиливается количество таких прочных связей. И, кроме этого, происходит самозалечивание дефектов самих волокон, что также увеличивает их прочностные свойства.

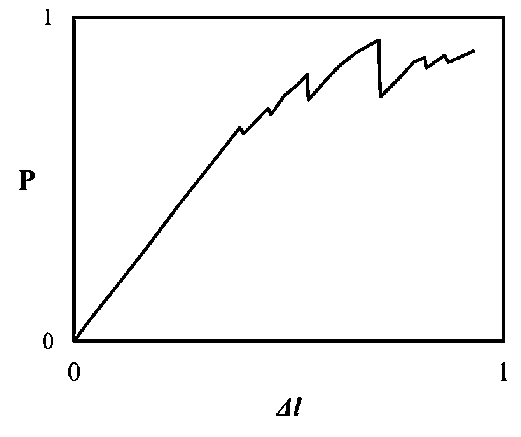

При испытании материала на сжатие диаграмма деформирования имела вид рис. 6. По виду диаграммы можно заключить, что под действием на- пряжений происходит перегрузка блока волокон, они разрушаются – на диаграмме происходит спад нагрузки. Затем нагрузка продолжает расти, и цикл повторяется до полного разрушения. Подбор теплозащитных материалов производится обычно по значениям их теплопроводности.

Изменяемая теплопроводность является функцией таких параметров, как температура, объемная масса, пористость, размер пор, радиационные свойства материала, состав твердой фазы, состав газовой фазы и т.д. Зависимость от объемной массы проходит, как известно, через минимум [21]. Относительная

Рис. 6. Типичная диаграмма деформирования материала FRCI при сжатии

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ

Таблица

Теплофизические характеристики теплозащитных материалов многократного применения типа FRCI [22]

Зависимость теплопроводности от величины и вида пор с уменьшением величины пор понижается, также изменяемая теплопроводность. На теплофизические свойства материалов оказывает влияние характер рассеивания и поглощения частицами, находящимися внутри структуры материала. Радиационные свойства материалов зависят от химического и минералогического состава, строения материала, от характера контакта частиц, их морфологии. Например, положительное влияние на снижение теплопроводности в системах SiO2–Al2O3 при повышенных температурах оказывает большое содержание SiO2. Теплофизические характеристики теплозащитных материалов многократного применения, разработанные в рамках программы «Space shuttle», представлены в табл. [7, 22].

При возрастании тепловых напряжений сохранность теплозащитного материала может быть обеспечена за счет соответствующего коэффициента теплового расширения. В этом плане материалы на основе муллитов могут подвергаться значительно более высоким нагрузкам, чем материалы на основе SiO2.

Наиболее критичным параметром теплозащитного материала является теплопроводность. Значение коэффициентов теплопроводности материалов теплозащиты FRCI находятся в пределах от 0,2 до 1,5 Вт/м•град. Причем с уменьшением диаметра волокна коэффициент теплопроводности снижается. Волокна меньшего диаметра способствуют образованию в материале существенно меньших пор, что приводит к уменьшению конвективного и лучистого теплообмена.

2. Материалы с регулярной и квазирегулярной пористой структурой

К материалам с регулярной или квазирегуляр-ной поровой структурой относятся так называемые ячеистые, клеточные или «решеточные» материалы.

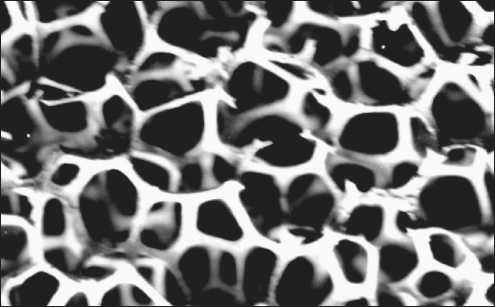

Примером таких материалов является пеноке-рамика – спеченный материал на минеральной основе с пеноячеистой структурой. Структура материала состоит из пузырьков воздуха (или другого газа), окруженных тонкими оболочками, образующими своеобразный каркас. Пенокерамика обычно получается на основе высокодисперсных минеральных порошков и жидких пен. Такие пены представляют собой коллоидные системы с жидкой поверхностью раздела, дисперсионной средой является жидкость, а дисперсной фазой – газ в виде пузырьков, отделенных друг от друга пленками жидкости.

Структура этих материалов представляет собой решетку из связной сети стоек. На языке строительной техники решеточная ферма или пространственная рама означает массив стоек, сочлененных и жестко связанных между собой, как правило, из одного из традиционных строительных материалов: дерева, стали или алюминия. Их назначение заключается в создании жесткой, прочной несущей конструкции, используя по возможности как можно меньше материала и обеспечивая при этом ее минимальный вес. Слово «решеточные» используется и в других контекстах: на языке кристаллографии, например, решетка – гипотетическая сетка связных линий с трехмерной трансляционной симметрией. Пересечения линий определяют атомные объекты в кристалле; элементарная ячей-

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ ка и элементы симметрии решетки характеризуют класс кристаллов.

Здесь мы имеем дело с решеточными, ячеистыми или клеточными материалами. Как инженерные фермы и рамы, они состоят из связанного массива распорок или пластин, и, как в кристаллической решетке, они характеризуются типичной ячейкой с определенными элементами симметрии; некоторые из которых, но не все, имеют трансляционную симметрию. Но решеточные материалы отличаются от инженерных решеток в одном важном отношении, а именно в масштабе. Элементарные ячейки решетчатых материалов измеряются в миллиметрах или микрометрах, и именно это позволяет им рассматриваться как в качестве структуры, так и в качестве материала. С одной стороны, они могут быть проанализированы с помощью классических методов механики так же, как анализируется любая пространственная рама. Но, с другой стороны, необходимо думать о решетке не только как о наборе связанных стоек, но и как о «материале» самом по себе, со своим набором конкретных свойств. Это позволяет непосредственно сравнивать его с такими же, но уже монолитными материалами.

Исторически сложилось так, что пены представляют собой определенное подмножество решеточно-структурированных материалов, и они были изучены задолго до этого, однако внимание было сосредоточено на решетках других типов. Ранние исследования предполагали, что свойства пены линейно зависят от относительной плотности p ⁄ρs (т.е. объемной доли твердого вещества, в материале), но для большинства пен это не так. Четкое понимание их механических свойств пен стало появляться после 1970 года, после появления работ [23, 24]. С тех пор было достигнуто достаточно полное понимание механических, тепловых и электрических свойств пен. Эти идеи были с успехом применены для керамической пены [25–34]. Последние достижения в этой области были отражены в обобщенной монографии [35].

Одним из ключевых фактов является то, что деформации в большинстве пен, будь то с открытыми или закрытыми порами, изгибно-доминирующие – термин, который объясняется более подробно ниже. Следствием этого является то, что их жесткость и прочность (при заданной относительной плотности) падает значительно ниже уровней, которые следовало бы ожидать для структур с преобладанием растягивающих напряжений, типичным представителем которых являются полностью триангулированные решетки. Чтобы дать представление о том, в чем разница, сравним решетки с низким уровнем связности, типичным примером которой являются пены, с относительной плотно-

Рис. 7. Увеличенное изображение типичной клеточной структуры. Топология ячеек построена таким образом, что края ячеек изгибаются при наличии внешней нагрузки на конструкцию. Даже когда ячейки закрыты, преимущественно наблюдаются деформации изгиба, потому что тонкие стороны ячеек изгибаются достаточно легко стью 0,1 (это означает, что твердые стенки ячеек занимают 10% от объема). Такие структуры являются менее жесткими, чем структуры с преобладанием растягивающих напряжений, которыми являются триангулированные решетки, с той же относительной плотностью.

В этом разделе мы рассмотрим существенные черты обеих структур, как с преобладанием напряжений изгиба, так и напряжений растяжения, используя размерные методы, чтобы прийти к простым приближенным законам подобия для механических, тепловых и электрических свойств.

На рис. 7 представлено изображение керамической пены с открытыми порами. Оно представляет один из классов решеточно-структурированных материалов. Он состоит из стоек, соединенных в узлах. Для этого класса является характерной низкая связность узлов (среднее количество стоек, которые соединяются в одном узле). Топология ячеек построена так, что заставляет изгибаться клеточные края при наличии внешней нагрузки на структуру. Даже тогда, когда ячейки закрыты, преимущественно наблюдаются деформации изгиба, это связано с тем, что тонкие грани ячеек гнутся достаточно легко.

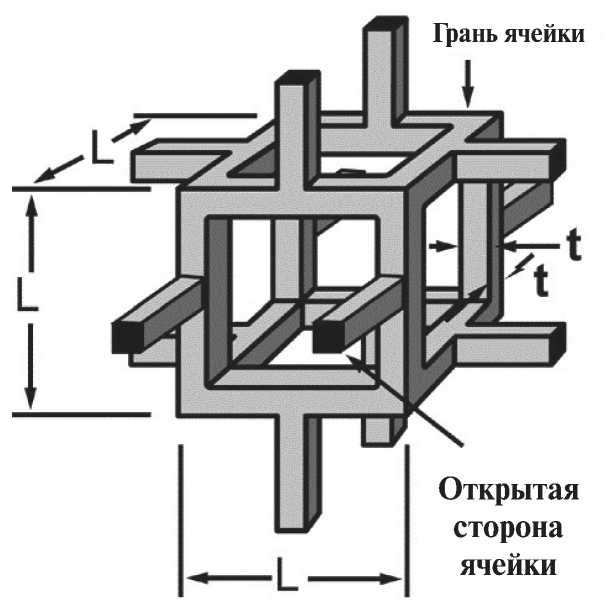

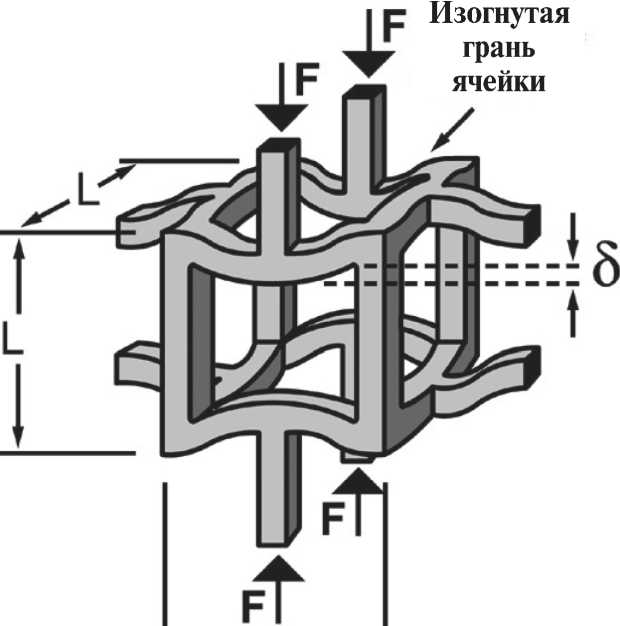

На рис. 8 представлена идеализация элементарной ячейки подобной структуры. Она состоит из твердых перемычек, окружающих пустое пространство, содержащее газ или жидкость.

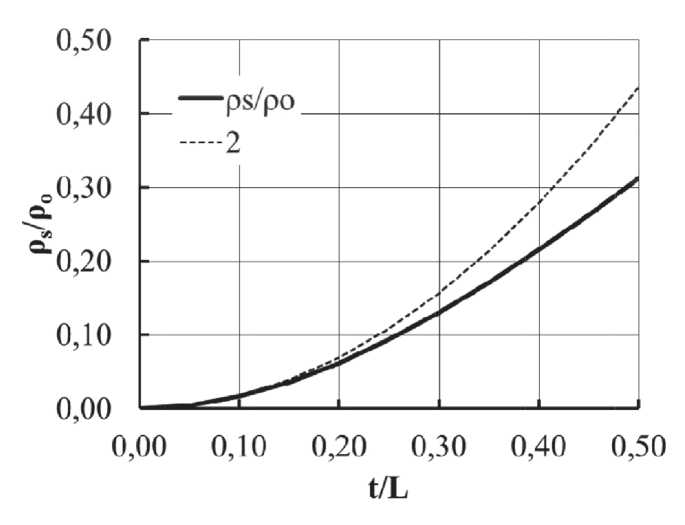

Решеточно-структурированные материалы часто называются клеточными твердыми веществами. Они характеризуются относительной плотностью, которая (при t << L ) для структуры, показанной здесь, имеет вид:

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ po 7 /t\2 /t\3 /t\2

— = - - — - oc - ps 4\LJ \LJ XL;

где Po представляет собой плотность пены, ρs – плотность твердого вещества, из которого она сделана, L – размер ячейки и t – толщина краев ячейки. Роль кубического члена в выражении (1) становится существенно при t / L > 0,15. Да и сама эта модель имеет жесткие ограничения и несет физический смысл только в диапазоне t / L < 0,5. То есть, когда толщина перемычки меньше половины длины грани кубической части ячейки. Зависимость относительной плотности Po/ρs от отношения t / L представлена на рис. 9. Для сравнения на этом рис. приведен график (кривая 2) квадратичного члена уравнения (1).

Материалы с решетчатой структурой, в которой имеется низкая связность стоек, как это изображено на рис. 7 и 8, имеют низкую жесткость, поскольку конфигурация краев их ячейки позволяет им изгибаться. Возможно наличие других конфигураций, в которых края ячейки выполнены таким образом, чтобы вместо изгиба в их структуре наблюдалось растяжение. Это предположение приводит к идее решетчатых конструкций, построенных из микроферм.

Чтобы понять это, необходимо использовать критерий устойчивости Максвелла, который представляет собой простое, но глубоко фундаментальное правило [36]. Как следует из законов механики, для определения устойчивости системы балок и фермы они должны быть как статически, так и кинемати-

Рис. 8. Идеализированные ячейки в пене с открытыми порами

Рис. 9. Зависимость относительной плотности P o /ρ s от отношения t / L и величина квадратичного члена уравнения (1) (кривая 2)

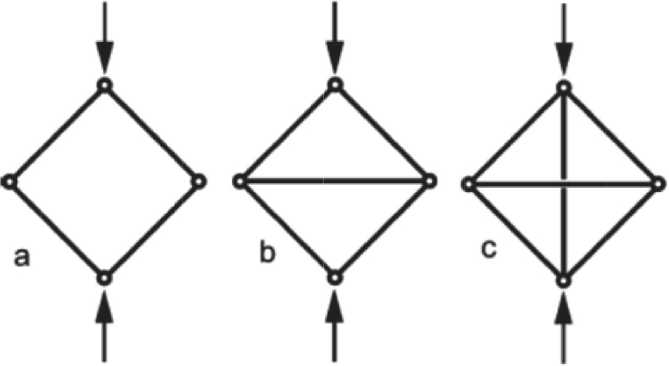

чески определимыми хотя бы в двух измерениях, т.е. это означает быть жесткой и не складывающейся, будучи нагруженной. Таким условием, для фермы с узловыми соединениями (т.е. которые закреплены шарнирно в своих узлах), состоящей из b стоек и j узлов без трения, таких как те, что представлены на рис. 10, является выражение:

M = b –2 j +3 = 0. (2)

Для случая трех измерений эквивалентное уравнение представляет собой:

M = b –3 j +6 = 0. (3)

Если M < 0, как изображено на рис. 10а, рама представляет собой механизм, который имеет одну или несколько степеней свободы в тех направлениях, которые позволяют соответствующие смещения, при этом она не имеет жесткости или прочности. Если ее узлы заблокированы (поскольку мы рассматриваем решетчатые конструкции), прутья рамы изгибаются, когда структура загружается, как показано на рис. 11.

Если М = 0, как показано на рис. 10b, рамка перестает быть механизмом. Если он будет нагружен, его элементы испытывают напряжения, растяжения или сжатия (такая ситуация наблюдается даже в случае шарнирного сочленения), и она становится структурой с преобладанием растягивающих напряжений. Блокировка сочленений в данном случае мало что меняет, потому что ажурные структуры гораздо жестче при растяжении, чем при изгибе. Здесь действует основной принцип: структурная эффективность структур с преобладанием растягивающих напряже-

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ

Рис. 10. Варианты ферм с узловыми соединениями, моделирующих строение ячеистых материалов: а) Шарнирно-сочлененная рамка, которая складывается при нагрузке, представляет собой механизм. Если его соединения жесткие, свариваются вместе, происходит изгиб стоек (как на рис. 11) – она становится изгибно-доминирующей структурой; b) Жесткая триангулированная рамка в случае нагружения, так как поперечная распорка испытывает напряжение, – это растяженно-доминирую-щая структура;

c) Рамка с дополнительным ограничением; если горизонтальная полоса укорачивается, то в вертикальной возникает напряжение, даже если отсутствуют какие-либо внешние нагрузки (дает состояние внутреннего напряжения)

Рис. 11. Схематическое поведение нагруженной структуры с низкой связностью. Наблюдается изгиб края ячейки, обеспечивая, таким образом, низкий модуль упругости. δ – величина деформации ний высока; в свою очередь для изгибно-доминиру-ющих структур она является низкой.

Для понимания механического поведения подобных структур в работе [35] введена дополнительная концепция внутреннего напряженного состояния, представленная на рис. 10c. Это структура с М > 0. Если вертикальная стойка сокращается, она тянет другие стойки в состояние сжатия, которое уравновешивается натяжением, которое в ней возникает.

Стойки в этой структуре находятся в напряженном состоянии, даже если нет никаких внешних нагрузок на всю конструкцию. Критерии уравнений (2) и (3) являются необходимыми условиями для жесткости конструкции, но не являются в целом достаточными условиями, так как они не учитывают возможности состояний внутреннего напряжения и состояния механизма. Обобщение правило Максвелла в трех измерениях дается в работе [37]:

M = b –3 j +6 = s – m , (4)

где s и m – число состояний внутренних напряжений и механизмов, соответственно. Каждое из них может быть определено путем нахождения ранга равновесной матрицы, описывающей рамку в полном структурном анализе [37]. Просто жесткая рамка (для решетки, которая является статически и кинематически определимой) имеет s = m = 0. Характер правила Максвелла как необходимого, но недостаточного условия понятен из анализа уравнения (4). Нуль с левой стороны означает только то, что количество механизмов и состояний внутреннего напряжения равны, а не то, что каждый из них равен нулю.

Критерий Максвелла дает представление о дизайне решетчатых материалов и показывает, почему пены почти всегда дают материалы с преобладанием напряжений изгиба [39–41]. Примеры некоторых идеализированных форм ячейки показаны на рис. 12.

Изолированные клетки, которые удовлетворяют критерию Максвелла и являются жесткими, помечены «YES», в то время как «NO» означает, что условие Максвелл не выполняется и что данная ячейка является механизмом. При этом, как правило, предполагается, что подходящая модель для ячейки в пене соответствует приблизительному заполнению объема материала ячейками данной пространственной формы. Тем не менее, структуры, получаемые при заполнении пространства формами, обозначены цифрами 2, 3, 4, 6 и 8, не являются жесткими.

Кроме того, ни одна из представленных ячеек в форме многогранников, заполняющих пространство, не имеет М ≥ 0. Среди форм ячеек, заполняющих пространство, существуют такие комбинации, у которых М = 0; например, тетраэдр и октаэдр, кото-

INTERNATIONAL EXPERIENCE • МЕЖДУНАРОДНЫЙ ОПЫТ

Рис. 12. Полиэдрические ячейки. Ячейки, которые при заполнении пространства имеют М < 0 (2–4, 6–8), представляют собой структуры с преобладанием напряжений изгиба [35]

рые находятся в комбинации друг с другом во время заполнения пространства и позволяют сформировать жесткую основу.

Критерий Максвелла дает аналитический подход для проектирования решеток с преобладанием растягивающих усилий в их структуре и, соответственно, к получению более прочных и легких материалов. Продуктивность такого подхода полностью реализовалась при создании материалов с опаловой структурой, особенно для обратных опалов. В структуре этих материалов прекрасно реализуются структуры с критерием Максвелла М < 0.