Пути получения амидосодержащих солей 3D-металлов на основе талловой канифоли и исследование их влияния на свойства системы «Резина-латунированный металлокорд»

Автор: Колногоров К.П., Волобуев В.С., Карманова О.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Фундаментальная и прикладная химия, химическая технология

Статья в выпуске: 2 (60), 2014 года.

Бесплатный доступ

В статье рассматриваются вопросы получения амидосодержащих солей 3d-металлов на основе талловой канифоли. Разработан способ получения амидосодержащих солей 3d-металлов. Проведен аммонолиз малеопимаровой кислоты и определены технологические параметры процесса. Установлено, что на процесс аммонолиза оказывают влияние следующие управляемые технологические факторы: соотношение компонентов, температура реакционной среды и продолжительность проведения аммонолиза. Представлены результаты исследования влияния полученных добавок на технологические и технические свойства эластомерных композиций, адгезионные и антикоррозионные свойства резинокордных систем. Определены наиболее эффективные промоторы адгезии резино-металлокордных систем для установления возможности их применения в производстве шин. Обеспечение необходимых технологических свойств производственных резиновых смесей достигается при применении в составе эластомерных композиций соли кобальта амида МТК. Установлено, что необходимо производить корректировку состава вулканизующей системы при использовании синтезированных соединений. Выявлено, что эластомерные композиции, содержащие соль кобальта амида малеинизированной канифоли и нафтенат кобальта в меньшей степени подвержены воздействию кислорода воздуха и повышенной температуры по сравнению с резинами, содержащими соли Mn (II) и Cr (III) амида МТК. Результаты исследования прочности связи резины с металлокордом показали, что адгезионные свойства резинокордных систем с исследуемыми компонентами зависят от их дозировки и состава резиновой смеси. Определено, что введение соли Co (II) на основе амида малеинизированной талловой канифоли в дозировке 1,5 мас. ч. на 100 мас. ч. каучука позволяет получать показатели адгезионных и антикоррозионных свойств на уровне таковых с промышленным модификатором нафтенатом кобальта.

Талловая канифоль, амид, синтез, модификатор, адгезия

Короткий адрес: https://sciup.org/14040228

IDR: 14040228 | УДК: [665.947.82+678](043.3)

Текст научной статьи Пути получения амидосодержащих солей 3D-металлов на основе талловой канифоли и исследование их влияния на свойства системы «Резина-латунированный металлокорд»

Одной из нерешенных актуальных проблем на сегодняшний день является проблема, связанная с приданием продуктам на основе талловой канифоли таких физико-химических свойств, которые позволили бы использовать их в составе резин, применяемых для обрезинивания каркаса и брекера металлокордных шин в качестве модификаторов, обеспечивающих прочность адгезионной связи в системе «резина-латунированный металлокорд».

Современная автомобильная шина, как известно [1], имеет сложную конфигурацию и состоит из основных конструктивных элементов - каркаса, брекера, протектора, боковины, борта, каждый из которых имеет свою конструкцию и выполняет определенную функцию.

Каркас шины выдерживает все нагрузки в процессе эксплуатации шины и является основой, с которой связаны все остальные элементы. Для изготовления каркаса применяется текстильный или металлокорд.

Брекер шин должен соответствовать высоким требованиям безопасности движения, долговечности, а также служить для улучшения связи каркаса с протектором, предотвращать его отслоение под действием внешних и центробежных сил, амортизировать ударные нагрузки и повышать сопротивление каркаса механическим повреждениям. Изготавливают брекер, главным образом, из обрезиненного металло-корда, что позволяет увеличить его способность к равномерному распределению напряжений, действующих со стороны дороги на каркас.

Прочность адгезионной связи в системе «резина-латунированный металлокорд» определяется содержанием в резиновой смеси модификаторов адгезии, которые позволяют не только повысить исходную прочность связи резины с металлокордом, но и обеспечить стабильность адгезионного соединения при действии на него различных агрессивных факторов (термоокислительного, паровоздушного, солевого старения) [2].

Крепление резин к металлу представляет собой одну из сложнейших задач [3], поскольку в этом случае контактируют совершенно разнородные и не обладающие сродством друг к другу материалы, к тому же значительно различающиеся по модулю.

Наиболее надежным способом создания прочной адгезионной связи резины с армирующим материалом, из всех известных (через клей, слой эбонита и пр.), является метод вулканизационного связывания резин с металлокордом через латунированное (значительно реже оцинкованное или бронзированное) покрытие с использованием промоторов адгезии, со держащих катионы 3d-металлов.

Целью работы явилось разработка способа получения амидосодержащих солей 3d-металлов на основе талловой канифоли, а также установление возможности их применения в качестве модифицирующих добавок в составе шинных резиновых смесей, предназначенных для обрезинки металлокорда каркаса и брекера металлокордных шин.

Амидосодержащие соли 3 d-металлов на основе талловой канифоли получали с использованием выделенной малеопимаровой кислоты (МПК). Выбор малеопимаровой кислоты был обоснован тем, что основной реакционной составляющей канифоли являются смоляные кислоты типа абиетана, которые подвержены термической изомеризации с образованием левопимаровой кислоты, вследствие чего при химическом взаимодействии смоляных кислот канифоли с малеиновым ангидридом под воздействием высоких температур образуется, как правило, малеопимаровая кислота.

Целесообразность модификации МПК, а далее и талловой канифоли путем введения амидогруппы обусловлена способностью амидосодержащих соединений подавлять коррозию стали за счет образования на ее поверхности изолирующего слоя, а также повышать адгезию резин на различных субстратах, в том числе и металлокорде за счет образования координационных связей амид-металл.

С этой целью был проведен аммонолиз малеопимаровой кислоты и определены технологические параметры процесса.

Амидирующим агентом малеопимаровой кислоты был выбран водный раствор аммиака 25%-ной концентрации (NH3-H2O, далее NH 4 OH).

Установлено, что на процесс аммонолиза оказывают влияние следующие управляемые технологические факторы: соотношение компонентов [NH 4 OH (в перерасчете на NH3) и МПК], температура реакционной среды и продолжительность проведения аммонолиза.

Процесс взаимодействия малеопимаровой кислоты с амидирующим агентом проводили при шести температурных режимах (50-100 °С, шаг 10 °С), с разной продолжительностью по времени (1-5 ч, шаг 1 ч) и при изменении стехиометрического соотношения компонентов NH 4 OH : МПК от 1 : 1 до 3 : 1. Определение необходимых и достаточных условий получения амида малеопимаровой кислоты осуществляли методом случайного локального поиска с ограничением на зависимые и независимые управляемые переменные. В качестве критерия поиска было выбрано теоретически рассчитанное кислотное число амида малеопимаровой кислоты (268 мг КОН/г).

Решение задачи оптимизации позволило определить следующие технологические параметры получения амида малеопимаровой кислоты: продолжительность реакции 3 ч при температуре 91±2,0 °С и стехиометрическом соотношении NH 4 OH : МПК = 2 : 1 (при этом кислотное число продукта реакции равно 268–271 мг КОН/г).

Завершающим этапом получения модельных соединений, а далее и технического продукта, являлось введение катиона 3d-металла в структуру амида малеопимаровой кислоты.

Для этого необходимо было провести обменные реакции амида малеопимаровой кислоты и спиртовых растворов ацетатов соответствующих 3d-металлов (кобальта Со (II), никеля Ni (II), марганца Mn (II), хрома Cr (III)). Стоит отметить, что в качестве управляемого технологического параметра являлась температура, которую изменяли от 50 до 90°С. По результатам исследований было выявлено, что получение целевого продукта (амидосодержащей соли 3d-металлов малеопимаровой кислоты) с наилучшим комплексом свойств (таблица 1) необходимо осуществлять при температуре 50±2 °С.

Таблица 1

Основные характеристики модельных солей 3d-металлов амида малеопимаровой кислоты

|

Наименование продукта |

Содержание металла, % |

Т пл , °С |

|

Соль Co (II) амида МПК |

6,8–7,5 |

206–209 |

|

Соль Ni (II) амида МПК |

6,9–7,2 |

202–206 |

|

Соль Mn (II) амида МПК |

6,6–7,0 |

198–203 |

|

Соль Cr (III) амида МПК |

6,7–7,2 |

210–215 |

Разработанный процесс получения модельных соединений явился основой для разработки способа получения технических продуктов – амидосодержащих солей 3d-металлов на основе малеинизированной талловой канифоли.

Установлено, что для получения малеи-низированной талловой канифоли (МТК) с максимальным кислотным числом необходимо обеспечить массовое соотношение талловая канифоль : малеиновый ангидрид 100 : 22.

Для получения амида малеинизирован-ной талловой канифоли достаточно точно перенесены технологические параметры с модельного объекта на реальный.

Что касается третьей стадии синтеза, завершающей образование целевого продукта, то основными критериями являлись содержание металла и температура плавления. Установлено, что чем больше металла содержится в продукте, тем лучше он проявляет свои функциональные свойства. В результате разработанной технологии были получены амидосодержащие соли 3d-металлов на основе малеинизирован-ной талловой канифоли (таблица 2).

Таблица 2

Основные характеристики амидосодержащих солей 3d-металлов малеинизированной талловой канифоли

|

Наименование продукта |

Содержание металла, % |

Т пл , °С |

|

Соль Mn (II) амида МТК |

6,7–7,2 |

150–154 |

|

Соль Cr (III) амида МТК |

5,5–6,2 |

148–153 |

|

Соль Co (II) амида МТК |

7,1–7,5 |

155–160 |

|

Соль Ni (II) амида МТК |

5,2–5,8 |

140–146 |

С целью установления возможности применения синтезированных соединений в качестве модифицирующих добавок в составе шинных резиновых смесей, предназначенных для обрезинивания металлокорда каркаса и брекера металлокордных шин, амидосодержащие соли 3d-металлов МТК вводили в дозировках 1,0 и 1,5 мас. ч. на 100 мас. ч. каучука в модельные резиновые смеси на основе СКИ-3 и производственные рец епты резинокордных систем. Образцом сравнения являлся промышленный модификатор – нафтенат кобальта.

На первом этапе был проведен сравнительный анализ поверхности резиновых смесей (с использованием сканирующего электронного микроскопа JSM-5610 LV, оснащенного системой химического микроанализа EDX JED-2201 Jeol), содержащих промышленный модификатор и исследуемые продукты, определены основные физико-механические показатели резин и технологические свойства резиновых смесей (таблица 3).

Таблица 3

Физико-механические показатели исследуемых резин

|

Компонент |

cd к . § у а и о s |

Относительное удлинение при разрыве, % |

Условная прочность при растяжении, МПа |

|

Без добавки |

- |

850 |

28,5 |

|

Нафтенат кобальта |

1,0 |

840 |

28,4 |

|

1,5 |

890 |

27,9 |

|

|

Соль Mn (II) амида МТК |

1,0 |

860 |

27,7 |

|

1,5 |

830 |

26,5 |

|

|

Соль Cr (III) амида МТК |

1,0 |

815 |

27,8 |

|

1,5 |

800 |

27,0 |

|

|

Соль Co (II) амида МТК |

1,0 |

835 |

28,3 |

|

1,5 |

850 |

28,0 |

|

|

Соль Ni (II) амида МТК |

1,0 |

775 |

17,2 |

|

1,5 |

770 |

15,4 |

В результате испытаний модельных нена-полненных эластомерных композиций на основе СКИ-3 были установлены наиболее перспективные соединения модифицированной талловой канифоли для последующих исследований, к которым относятся марганцевая, хромовая и кобальтовая соли амида МТК.

Дальнейшие исследования проводились на основе производственных резиновых смесей, используемых для изготовления брекера и каркаса металлокордных шин. Анализ вязкости по Муни производственных резиновых смесей показал, что введение синтезированных солей повышает значения вязкости эластомерных композиций. Из опытных продуктов меньшее влияние на данный показатель оказывает кобальтовая соль амида МТК (таблица 4).

Таблица 4

Вязкость по Муни производственных резиновых смесей, содержащих исследуемые компоненты

|

Компонент |

cd га у о . |

Вязкость резиновой смеси, усл. ед. Муни |

|

|

каркасная |

брекерная |

||

|

Без добавки |

– |

70,5 |

79,8 |

|

Нафтенат Co |

1,0 |

72,1 |

80,3 |

|

1,5 |

73,2 |

80,7 |

|

|

Соль Mn (II) амида МТК |

1,0 |

76,2 |

85,1 |

|

1,5 |

78,1 |

86,3 |

|

|

Соль Cr (III) амида МТК |

1,0 |

77,4 |

85,6 |

|

1,5 |

78,6 |

86,1 |

|

|

Соль Co (II) амида МТК |

1,0 |

74,5 |

83,9 |

|

1,5 |

76,3 |

84,2 |

|

Изучение кинетики вулканизации резиновых смесей показало, что введение синтезиро- ванных солей 3d-металлов на основе амида МТК в эластомерные композиции оказывает неоднозначное влияние на процесс образования пространственной структуры вулканизата. Выявлено, что для получения равномерной степени вулканизации многослойных изделий необходима корректировка состава вулканизующей системы в случае применения исследуемых добавок.

Стойкость резин к действию повышенных температур обусловлена типом применяемого полимера, количественным и качественным содержанием противостарителей, а также влиянием ингредиентов, входящих в состав резиновой смеси на процессы окисления, протекающие во внутренних слоях автопокрышки.

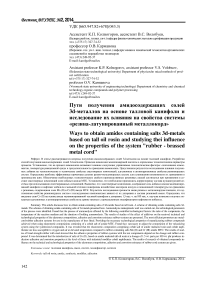

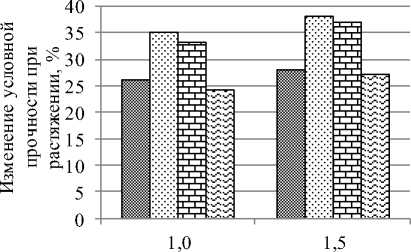

На основании полученных результатов были рассчитаны показатели измен ения свойств брекерных и каркасных (рисунок 1) резин после теплового старения.

Исследования стойкости резин к тепловому старению показали, что эластомерные композиции, содержащие соль Со (II) амида МТК, в меньшей степени подвержены воздействию кислорода воздуха и повышенной температуре по сравнению с резинами, содержащими соли Mn (II) и Cr (III) амида МТК. Эластомерные композиции, содержащие соль Со (II) амида МТК, имеют практически такую же теплостойкость, как и эластомерные композиции с нафтенатом кобальта. Аналогичные зависимости были выявлены и у брекерных резин.

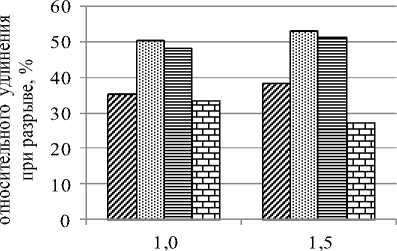

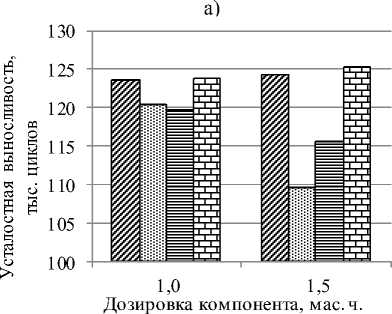

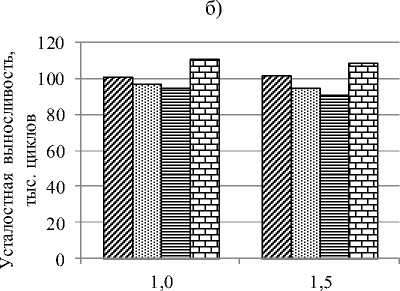

При введении в эластомерную композицию солей Mn (II) и Cr (III) амида МТК происходит некоторое снижение усталостной выносливости брекерных и каркасных резин (рисунок 2) по сравнению с резинами, содержащими нафтенат кобальта.

а)

Дозировка компонента, мас. ч.

Рисунок 1. Зависимости изменений показателей условной прочности при растяжении ( а ) и относительного удлинения при разрыве ( б ) каркасных резин после теплового старения от исследуемых компонентов:

– Нафтенат Co; – Соль Mn амида МТК;

б)

Дозировка ком понента, мас. ч.

– Соль Cr амида МТК; – Соль Со амида МТК

Рисунок 2. Изменение показателей усталостной выносливости каркасной ( а ) и брекерной ( б ) резин: – Нафтенат Co; – Соль Mn амида МТК;

– Соль Cr амида МТК; – Соль Со амида МТК

Дозировка компонента, мас. ч.

Вероятно, данные особенности связаны с взаимодействиями марганца и хрома с полимерной матрицей и ингредиентами резиновой смеси, что способствует ускорению процессов деструкции, протекающих под действием многократных циклических деформаций.

Лучшие показатели усталостной выносливости имеют резины, содержащие соль кобальта на основе амида МТК.

Введение полученных солей 3d-металлов в резиновую смесь существенно повышает стабильность прочности связи в системе «ре-зина-металлокорд» при действии повышенных температур и агрессивной среды (таблица 5).

Резины, содержащие кобальтовую соль амида малеинизированной талловой канифоли, имеют показатели прочности связи с металло-кордом практически такие же, как и резины, содержащие нафтенат кобальта. Однако в случае увеличения дозировки нафтената показатель прочности связи резины с металлокордом незначительно уменьшается, в то время как увеличение дозировки соли кобальта амида МТК приводит к улучшению адгезионных свойств.

Таблица 5

Прочность связи по Н- методу между резиной и латунированным металлокордом марки 3Л30

|

Компонент |

Прочность резины с кордом, Н |

|||||

|

20±5°С |

100°С |

5%-ный р-р NaCl |

||||

|

Дозировка компонентов, мас. ч. |

||||||

|

1,0 |

1,5 |

1,0 |

1,5 |

1,0 |

1,5 |

|

|

Соль Mn (II) амида МТК |

234 |

318 |

210 |

289 |

227 |

312 |

|

Cоль Cr (III) амида МТК |

304 |

320 |

276 |

294 |

295 |

313 |

|

Соль Co (II) амида МТК |

359 |

383 |

348 |

373 |

355 |

383 |

|

Нафтенат Co |

369 |

343 |

340 |

312 |

365 |

339 |

В результате исследований был разработан способ получения амидосодержащих солей 3d-металлов на основе малеинизированной талловой канифоли.

На основании полученных данных о совместимости компонентов с эластомерной композицией, пластоэластических и физикомеханических свойств определены наиболее эффективные промоторы адгезии резинометаллокордных систем для установления возможности их применения в производстве шин.

Обеспечение необходимых технологических свойств производственных резиновых смесей достигается при применении в составе эластомерных композиций соли кобальта амида МТК, так как при этом вязкость по Муни резиновых смесей изменяется в меньшей степени по сравнению с резиновыми смесями, содержащими соли марганца и хрома амида МТК. Для получения равномерной степени вулканизации во всем объеме изделия, при использовании синтезированных соединений, необходимо производить корректировку состава вулканизующей системы, так как их введение в эластомерные композиции оказывает влияние на формирование пространственной структуры вулканизата.

Определено, что эластомерные композиции, содержащие соль кобальта амида малеи-низированной канифоли и нафтенат кобальта в меньшей степени подвержены воздействию кислорода воздуха и повышенной температуры по сравнению с резинами, содержащими соли Mn (II) и Cr (III) амида МТК. Сравнительный анализ усталостной выносливости исследуемых резин показал, что введение соли кобальта амида МТК в эластомерные компо- зиции позволяет получать вулканизаты с высокой стойкостью к действию многократных циклических деформаций.

Результаты исследования прочности связи резины с металлокордом показали, что адгезионные свойства резинокордных систем с исследуемыми компонентами зависят от их дозировки