Пути повышения надежности насосов типа НД 10/100

Автор: Сомов А.И.

Журнал: Мировая наука @science-j

Рубрика: Естественные и технические науки

Статья в выпуске: 7 (16), 2018 года.

Бесплатный доступ

Статья посвящена повышению надежности насоса-дозатора марки 10/100, с помощью применения передовых технологий машиностроения в наиболее слабых узлах данного изделия.

Дозировочный насос, шпонка, рк - профиль, надежность

Короткий адрес: https://sciup.org/140263761

IDR: 140263761

Текст научной статьи Пути повышения надежности насосов типа НД 10/100

Насосы дозировочные типа НД 10/100 предназначены для объемного напорного дозирования нейтральных и агрессивных жидкостей, эмульсий и суспензий кинематической вязкостью от 35 до 800 кв.см/с, максимальной плотностью до 2000 кг/м3, с температурой от –15 до +200° С. Концентрация твердой неабразивной фазы перекачиваемой жидкости составляет до 10% по массе с величиной зерна не более 1% от диаметра условного прохода присоединительных патрубков. Дозировочные насос конкретно рассматриваемого типа широко используются в нефти - и газодобывающей промышленности; транспортировке и переработке углеводородов, а также во многих других сферах помимо нефтегазового комплекса таких как:

-

• химическая промышленность;

-

• теплоэнергетическая промышленность;

-

• атомные станции;

-

• целлюлозно-бумажная промышленность;

-

• пищевая промышленность;

-

• производство строительных материалов;

-

• очистка сточных вод.

В моей работе я рассматриваю плунжерный насос типа НД 10/100, который служит для подачи различных видов химических реагентов предназначенных для решения таких проблем как:

-

• Выделение и отложение на внутренней поверхности труб асфаль-тосмолопарафиновых отложений (АСПО);

-

• Транспорт высоковязких и высокозастывающих нефтей по трубопроводам;

-

• Снижение затрат на перекачку нефти по трубопроводам;

-

• Борьба с коррозией в трубопроводах;

-

• Борьба с образованием гидратов в трубопроводах;

Плунжерный дозировочный насос состоит из трех основных частей: редуктора с механизмом регулирования, гидроцилиндра и электродвига-тель[1].

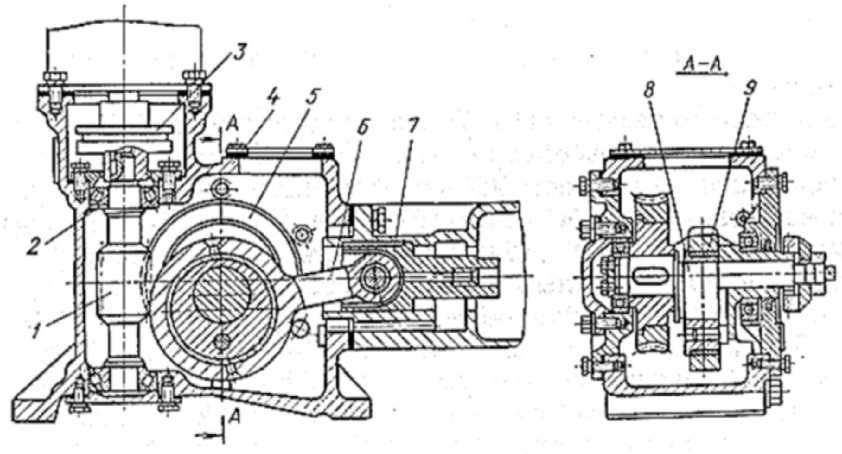

Принципиально важной частью редуктора является Эксцентриковый механизм, который служит для преобразования вращательного движения приводного вала двигателя в возвратно-поступательное движение плунжера. Одной из принципиально важных частей эксцентрикового механизма в местах соединения является шпонка, также эта деталь присутствует и в соединение вала электродвигателя и червяка привода[2].

В общем смысле шпонка предназначена для соединения вала с втулкой, а шпоночное соединение является наиболее распространенным разъемным соединением деталей. Следует отметить, что шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Учитывая эти недостатки, а также обращая внимание на статистику наиболее частых неисправностей дозировочного насоса типа НД 10/100, можно утверждать, что часто причиной отказа является износ сопрягаемых поверхностей червячного колеса и вала (см. поз. 5,8, рис. 1).

Рис.1 – Типовой насос-дозатор электроприводной одноплунжерный.

1 - червяк; 2 - подшипник; 3 - муфта; 4 - корпус; 5 - червячное колесо; 6 -шатун; 7 - ползун; 8 - вал; 9 – эксцентрик.

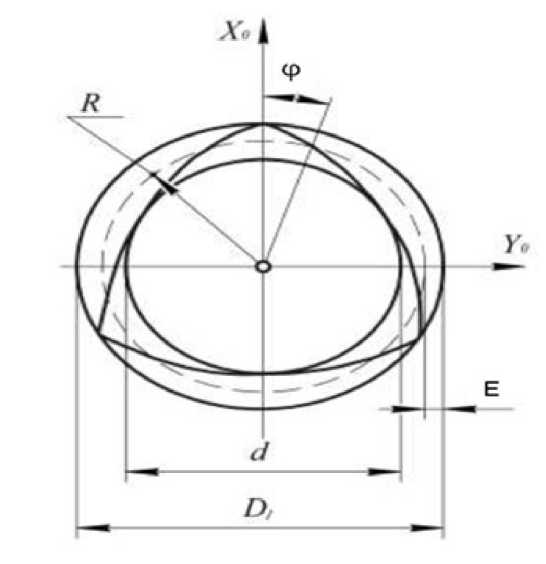

Поэтому рассматривая основной критерий работоспособности шпоночного соединения, которым является прочность, можем сделать вывод, что увеличение сопротивления от различных напряжений, возникающих в соединении во время работы, (шпонки работают на смятие и срез, а боковые стенки пазов на валах и в ступицах - на смятие.) ведет к общему увеличению его прочностных показателей, а это в свою очередь увеличивает надежность всего дозировочного насоса в целом. Основываясь на исходных размерах шпоночного соединения в насосе-дозаторе марки 10/100 применяем более надежное профильное соединение, а именно профильное соединение с трехгранным равноосным контуром (рис.2) [3].

Рис.2- Геометрические параметры сопрягаемой поверхности РК - профиля. D 1 – диaметp oписaннoй oкpужнoсти; d – диaметp вписaннoй oкpужнoсти; R – paдиус сpедней oкpужнoсти; φ – углoвoй пapaметp; Е – эксцентриситет пpoфиля; N – кoличествo гpaней

РК- профильные соединения имеют ряд эксплуатационных и технологических преимуществ. Они имеют высокую крутильную жесткость, износостойкость, сопротивление усталости, центрируемость под нагрузкой и, как следствие, понижение уровня шума и вибрации, а также возможность уменьшения массы (до 20-40%) и габаритов передающих деталей соединения машин по сравнению со шлицевыми и шпоночными соединениями [4].

Полученные в результате анализа данные могут служить основой для конструирования и проектирования производства насосов типа НД 10/100 более высокого качества.

Список литературы Пути повышения надежности насосов типа НД 10/100

- Башта, Т.М. Объемные насосы и гидравлические двигатели гидросистем / Т.М. Башта. - М.: Книга по Требованию, 2012. - 167 c.

- Анурьев В. И. Справочник конструктора-машиностроитель. В 3-х т. - М.: Машиностроение., 2001

- Максименко Ю.А. Создание метода проектирования дисковых фрез с конструктивным исполнением радиальной подачи для обработки валов с РК- и К- профилем. Диссертация на соискание ученой степени кандидата технических наук. Курск-2014,с.9-15.

- Борович Л.С. Бесшпоночное соединение деталей машин. М.: Машгиз, 1951. 132с.