Работоспособность инструмента полученного с использованием материалосберегающих технологий

Автор: Хараев Ю.П.

Журнал: Вестник Восточно-Сибирского государственного университета технологий и управления @vestnik-esstu

Рубрика: Технические науки

Статья в выпуске: 2 (25), 2009 года.

Бесплатный доступ

В статье рассмотрены вопросы стойкости литого металлорежущего инструмента из быстрорежущей стали и технология получения литого металлорежущего инструмента из отходов инструментального производства.

Металлорежущий инструмент, литая быстрорежущая сталь, использование инструментальных отходов

Короткий адрес: https://sciup.org/142142096

IDR: 142142096 | УДК: :

Текст научной статьи Работоспособность инструмента полученного с использованием материалосберегающих технологий

Тем не менее, в настоящее время литой инструмент из быстрорежущей стали не находит широкого применения, несмотря на то, что существующие технологические процессы изготовления литого инструмента обеспечивают значительное повышение коэффициента использования металла, снижение трудозатрат на его изготовление по сравнению с инструментом из деформированной стали.

Основными причинами ограниченного использования инструмента из литой быстрорежущей стали являются: недостаточное знание особенностей строения и свойств используемых быстрорежущих сталей в литом состоянии и противоречивость данных о работоспособности литого инструмента; отсутствие сведений по влиянию структуры литой термически обработанной стали и финишных операций на эксплуатационную стойкость литого инструмента.

Инструментальный лом представлен, в основном, в виде металлорежущего инструмента, утратившего геометрию режущей части в результате многократных переточек. Инструменты из быстрорежущей стали, такие, как фрезы, зенкера, сверла и т.п., как правило, изготавливаются цельными, а это означает, что в результате эксплуатации после незначительного уменьшения массы и размера инструмент попадает в лом [2].

Шлам, образующийся после заточных и шлифовальных операций и представляющий собой смесь окисленного металла и абразива, как правило, вывозится в отвалы и безвозвратно утрачивается, загрязняя при этом окружающую среду.

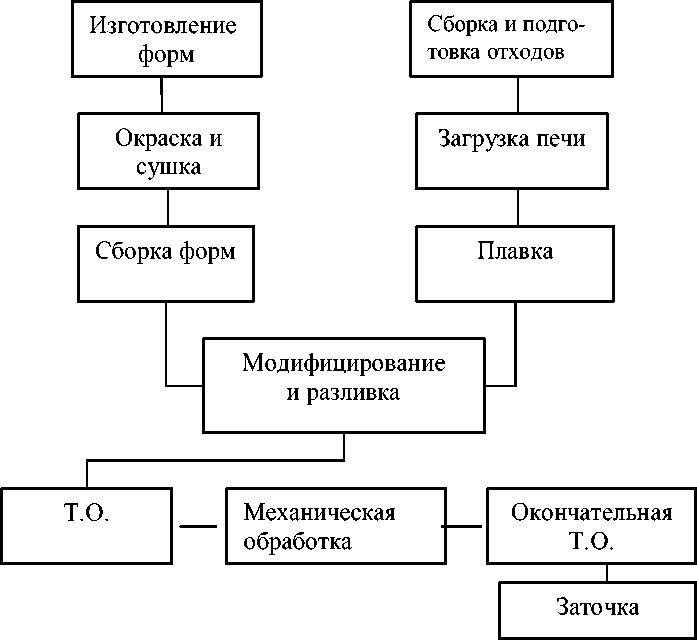

В этой связи значительный практический интерес представляет использование литейных технологий для производства инструмента из отходов. Исходя из вышесказанного, была исследована возможность использования инструментального лома, а также шлама и стружки для переплава и получения литого инструмента. Загружаемые в плавильный агрегат, в качестве шихты, шлам или стружка представляли собой брикеты, полученные в результате предварительной обработки по специальной технологии. Было установлено, что при переплаве шлама выход годного металла составляет 80-85 % от массы загружаемой шихты [3]. Инструментальный лом загружался в плавильный агрегат без какой-либо предварительной обработки. В процессе плавки осуществлялась доводка химического состава стали и модифицирование расплава. При получении заготовок инструмента применялись различные методы литья: в кокиль, в жидкостекольные песчаные и керамические формы. Выбор метода получения заготовок и модифицирующего комплекса производился в зависимости от типа инструмента.

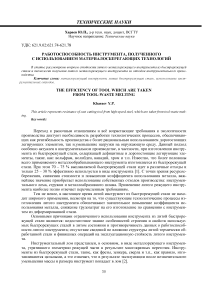

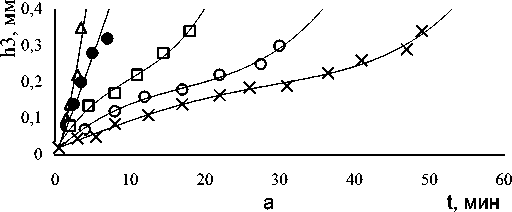

Рис. 1. Зависимость износа по задней поверхности h3 от продолжительности работы t резцов из деформированной(а) и литой стали (б) при различных скоростях резания V:x-25 м/мин, о-40 м/мин, •-80 м/мин, А-100 м/мин

Были рассмотрены вопросы улучшения структуры, свойств, режущей способности литого инструмента путем оптимизации химического состава стали, условий кристаллизации, термической обработки, качества поверхности после заточки.

Работоспособность полученных инструментов определялась путем проведения стойко-стных испытаний (рис. 1).

При изучении влияния особенностей структуры и свойств (как на стадии металлургического передела, так и на финишных операциях) на стойкость литого инструмента было установлено, что отдельно взятые показатели механических свойств стали не определяют в полной мере режущей способности изготовленного из нее инструмента. Стойкостные характеристики инструмента из экспериментальных литых быстрорежущих сталей, полученных в различных условиях кристаллизации, определяли в условиях точения стали 45 сборными резцами. Для получения сравнительных данных использовали аналогичный инструмент из деформированной стали Р6М5.

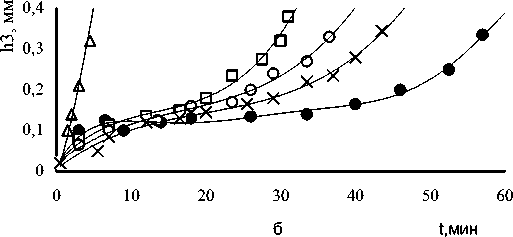

Рис. 2. Зависимость стойкости от скорости резания при точении резцами из стали, литой в кокиль (1), жидкостекольные песчаные смеси (2) и деформированной стали (3)

Из анализа стойкостных зависимостей (рис.2) следует, что при относительно низких скоростях резания (V=25-30 м/мин) инструмент из деформированного металла превосходит по стойкости литой. Этот факт можно объяснить тем, что при малых скоростях резания, при повышенном уровне сил резания и удельных давлений на режущую кромку, преобладающим видом износа является механический. Наиболее значимой характеристикой стали в таких условиях работы является ударная вязкость. Поэтому наиболее высокую стойкость в указанном диапазоне скоростей имеет инструмент из деформированных сталей . При дальнейшем увеличении скорости резания стойкость литых резцов превышает стойкость резцов из деформированной стали в 1,5-2 раза, в зависимости от применяемого метода литья. С увеличением скорости резания изменяются температурно-силовые условия в зоне резания: повышается температура, снижаются силы резания [1,2]. На режущую способность в данных условиях в большей степени влияют такие свойства стали, как износостойкость, твердость и теплостойкость. Поскольку эти свойства выше у литого инструмента, они и определяют его повышенную стойкость [3,4].

Стойкостные испытания инструмента, как лабораторные, так и производственные, в частности пазовых фрез, резцов и зенкеров, показали, что литой инструмент, полученный переплавом инструментальных отходов, не уступает, а иногда и превосходит по стойкости стандартный [3,4].

При применении литейных технологий появляется возможность в широких пределах использовать модифицирование, микролегирование, доводку химического состава стали с целью улучшения свойств литого инструмента с учетом его предназначения и условий эксплуатации (рис.3). Предлагаемые технологии на основе различных методов литья позволяют получать литой инструмент высокого качества, минуя цикл кузнечно-штампового производства, экономить дорогостоящую сталь и, одновременно, утилизировать отходы производства.

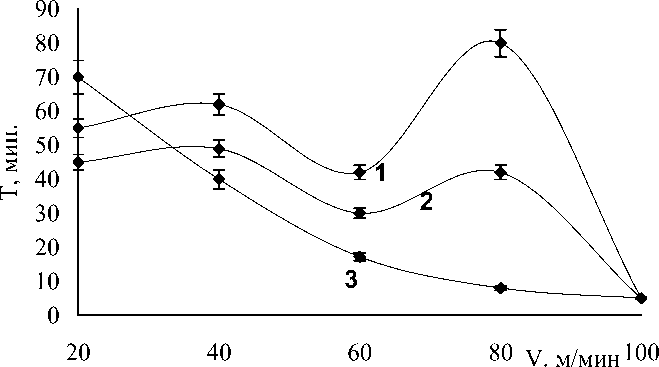

Рис. 3. Технология получения литого инструмента из инструментальных отходов