Рациональное проектирование композитных трубчатых элементов протеза ноги

Автор: Сапожников С.Б., Жихарев М.В., Эрлих В.В., Байгужин П.А.

Рубрика: Механика

Статья в выпуске: 1 т.17, 2025 года.

Бесплатный доступ

Рассматривается тонкостенная трубчатая оболочка протеза ноги, изготовленная из композитного материала на основе однонаправленных, тканевых или хаотических структур армирования. Характер нагружения - сжатие с изгибом. Проведено аналитическое исследование устойчивости ортотропной оболочки при сжатии и численное исследование устойчивости при сжатии с изгибом с учётом закладных соединительных элементов. Дана также оценка прочности. Получено, что наиболее рациональной структурой армирования является тканевая. При практически реализуемых толщинах, размерах и нагрузках эксплуатации протезов потери устойчивости трубчатых элементов протезов не происходит.

Полимерные композитные материалы, прочность, устойчивость, сжатие с изгибом, протез ноги

Короткий адрес: https://sciup.org/147247579

IDR: 147247579 | УДК: 62-03, | DOI: 10.14529/mmph250103

Текст научной статьи Рациональное проектирование композитных трубчатых элементов протеза ноги

Полимерные композитные материалы (ПКМ) в настоящее время являются основными при проектировании протезов ног ввиду малой плотности, высокой жёсткости и прочности [1, 2]. Среди современных ПКМ в указанном смысле выделяются угле-, стекло- и органопластики [3], в которых волокна могут располагаться однонаправленно, в форме ткани с различным переплетением или с хаотическим расположением (рубленные нити или маты) [4]. Наибольшей удельной прочностью и жёсткостью обладают однонаправленные ПКМ при нагружении вдоль волокон, однако они имеют невысокую технологичность и при изготовлении трубчатых элементов протезов проигрывают полуфабрикатам с тканевым или хаотическим армированием. ПКМ на основе угле- или стекломатов имеют практически изотропные механические характеристики в плоскости укладки волокон, минимальную стоимость и высокую технологичность [5, 6].

В данной работе выполнен анализ работоспособности трубчатых элементов (с позиции потери устойчивости и прочности) протезов ноги из ПКМ на основе стали, алюминиевого сплава, однонаправленных, тканевых и хаотических структур армирования (стеклянные волокна в полиэфирной матрице) при заданных нагрузках. Найдены рациональные параметры таких элементов с учётом сопряжения с концевыми универсальными фитингами.

Конструкция и материалы

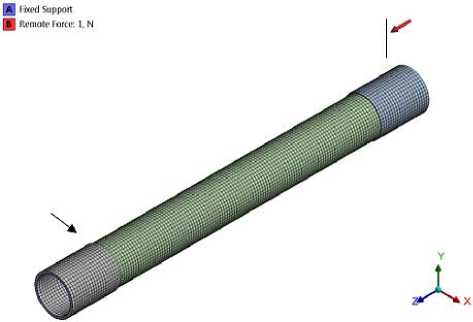

Трубчатый элемент протеза ноги имеет сравнительно простую конструкцию (рис. 1), в которой средняя часть выполнена в виде тонкостенной оболочки, а на концах имеются фитинги для присоединения к коленному модулю и стопе [7, 8].

Рис. 1. Трубчатый элемент с фитингами

Рис. 2. Универсальный фитинг

Эти фитинги выполнены, как правило, из высококачественной стали со сферической контактной поверхностью и четырьмя крепежными винтами М8 (рис. 2) для фиксации на четырёхгранной призме соседних модулей.

Сапожников С.Б., Жихарев М.В., Рациональное проектирование композитных

Эрлих В.В., Байгужин П.А. трубчатых элементов протеза ноги

Такие фитинги выполняют либо вклеиваемыми внутрь трубы или снаружи (см. рис. 1, справа) или в виде клеммового соединения (см. рис. 1, слева) для обеспечения разъёмности и плавной корректировки длины трубы при настройке протеза.

Типовые наружные диаметры металлических труб для протезов составляют 30–35 мм при длине до 300 мм. Толщина металлических труб составляет неоптимальные величины на уровне 2–3 мм (определяется сортаментом), и они достаточно тяжелы. Ситуацию можно исправить за счёт нестандартных труб из ПКМ, изготавливаемых методами выкладки или намотки с учётом равнопрочности и равноустойчивости.

В табл. 1 приведены сравнительные характеристики стали 20, алюминиевого сплава АД31, однонаправленного (ОСП), тканевого (ТСП) и хаотически армированного (ХСП) стеклопластиков.

Таблица 1

Характеристики материалов

|

Параметр, ед. изм. |

Материал |

||||

|

Сталь 20 |

АД31 |

ОСП |

ТСП |

ХСП |

|

|

Плотность, г/см3 |

7,8 |

2,7 |

2 |

1,7 |

1,5 |

|

Модуль упругости Е 1 , ГПа |

200 |

70 |

40 |

25 |

15 |

|

Модуль упругости Е 2 , ГПа |

8 |

25 |

15 |

||

|

Модуль сдвига G 12 , ГПа |

– |

– |

6 |

5 |

6 |

|

Коэффициент Пуассона, μ 2 |

0,3 |

0,4 |

0,3 |

0,1 |

0,3 |

|

Предел текучести, МПа |

400 |

200 |

1000* |

400* |

200* |

Прим. : * – предел прочности при сжатии

Аналитические методы оценки устойчивости и прочности

Для тонкостенных сжимаемых ортотропных оболочек средней длины, у которых местная потеря устойчивости наступает раньше, чем общая, аналитическая оценка напряжений местной потери устойчивости [9] проводится по известным размерам (радиус R , толщина t ) и модулям упругости в главных направлениях (вдоль оси оболочки E 1 и вдоль окружности E 2 ):

^ cr

t E 1 E 2

R 3з у 1 - ^ 1 ^ 2

Здесь γ – эмпирический поправочный коэффициент (γ ≤ 1), так как на практике потеря устойчи- вости происходит при меньших напряжениях, что связывают с наличием начальных несовершенств геометрии оболочек (вмятины, вариации толщины и упругих свойств по объёму материала и других неучтённых факторов). При этом для ортотропных материалов модуль сдвига G12 в формулу (1) в явном виде не входит (постулируется осесимметричная форма потери устойчивости).

В работе [10] приведены оригинальные аналитические исследования напряжений местной потери устойчивости ортотропных стеклопластиковых оболочек с явным учётом сдвиговых ха- рактеристик:

° cr

= k у 4E 1 E 2 .

R

Важно отметить, что для изотропного материала оболочки с коэффициентом Пуассона 0,30 формула (2) даёт коэффициент k = 0,605, совпадая с (1). При изгибе потерю устойчивости в сжатой зоне в работе [11] рекомендуется оценивать по напряжениям, используя зависимости для равномерного сжатия типа (2).

По стандарту на испытания протезов ног [12] максимальное усилие сжатия Р исп = 4 кН, плечо h = 50 мм (сжатие с изгибом). При проектировании изделия вводится коэфициент запаса n = 1,5. Тогда расчётное усилие при проектировании будет

P = n × Р исп = 1,5 × 4 = 6 кН. (3)

Для тонкостенной оболочки (с учётом изгиба) максимальные сжимающие напряжения вычисляются по формуле

^ max

P

2 n Rt

Механика

Примем радиус оболочки R = 15 мм и определим для ПКМ из табл. 1 необходимую толщину t cr из условия устойчивости, t pr – из условия прочности, выберем ближайшее значение из сортамента [13, 14] и оценим массу пяти вариантов исполнения трубчатого стержня для протеза ноги (табл. 2).

Таблица 2

Результаты расчётов

|

Материал |

t cr , мм |

t pr , мм |

Толщины по сортаменту, мм |

t , мм |

Масса, г |

|

Сталь 20 |

0,185 |

0,460 |

0,3 0,4 0,5 0,6 |

0,5 |

110 |

|

АД31 |

0,309 |

1,38 |

0,5 0,75 1 1,5 2 |

1,5 |

115 |

|

ОСП |

0,675 |

0,276 |

0,4 0,8 1,2 1,6 |

0,8 |

45 |

|

ТСП |

0,656 |

0,690 |

0,4 0,8 1,2 1,6 |

0,8 |

38 |

|

ХСП |

0,680 |

1,380 |

0,5 1 1,5 2 2,5 |

1,5 |

64 |

На основании полученных результатов тканевый стеклопластик (ТСП) имеет преимущества перед другими рассмотренными материалами. Полученные рекомендации будут ниже проверены численно.

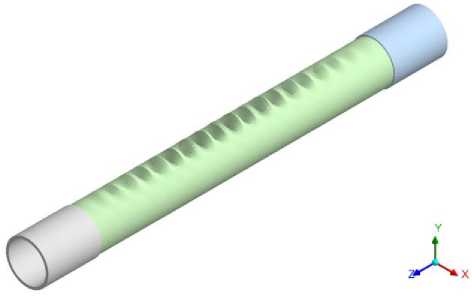

Численные методы

Для анализа устойчивости использован пакет конечно-элементного анализа ANSYS [15] и модуль eigenvalue buckling , а для оценки напряженного состояния и прочности – модуль static structural . Зоны фитинга (см. рис. 1 и 3) моделировали оболочками из стали толщиной 2 мм и длиной 40 мм с заделкой, нагрузка приложена с эксцентриситетом h = 50 мм, создавая сжатие с изгибом и возможной потерей устойчивости за счёт волнообразования на сжатой стороне (рис. 4). Свойства материалов и толщины t оболочек приведены в табл. 1 и 2, расчётная схема – на рис. 3.

Рис. 3. Расчётная схема и сетка конечных элементов задачи

Рис. 4. Характерная односторонняя волнообразная форма потери устойчивости оболочки при сжатии с изгибом

Здесь заделка (Fixed Support) показана слева стрелкой, а удалённая сила с эксцентриситетом h (Remote Force = 1 N) – справа. В расчётах использован оболочечный конечный элемент высокого порядка SHELL181.

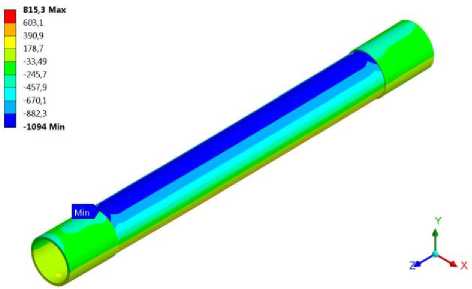

В зоне контакта со стальным фитингом имеется краевой эффект с местным повышением напряжений (см. рис. 5).

Рис. 5. Распределение напряжений в стальной оболочке при сжатии с изгибом

Сапожников С.Б., Жихарев М.В., Рациональное проектирование композитных

Эрлих В.В., Байгужин П.А. трубчатых элементов протеза ноги

В табл. 3 приведены результаты численных расчётов нагрузок потери устойчивости P cr, максимальные сжимающие напряжения у фитинга σ max, при нагрузке Р = 6 кН, итоговая толщина оболочек (обеспечивающая прочность) и финальная масса оболочек.

Таблица 3

Результаты расчётов

|

Материал |

Толщины по сортаменту, мм |

t , мм |

Масса расчётная, г |

P cr , кН |

σ max , МПа |

t final , мм |

Масса финальная, г |

|

Сталь 20 |

0,3 0,4 0,5 0,6 0,8 1 1,2 1,4 1,5 1,6 |

0,5 |

110 |

27,14 |

1094 |

1,4 |

308 |

|

АД31 |

0,5 0,75 1 1,5 2 2,5 3 3,5 |

1,5 |

115 |

31,60 |

363 |

3 |

330 |

|

ОСП |

0,4 0,8 1,2 1,6 |

0,8 |

45 |

3,02 |

828 |

0,8 |

45 |

|

ТСП |

0,4 0,8 1,2 1,6 |

0,8 |

38 |

3,67 |

750 |

1,6 |

76 |

|

ХСП |

0,5 1 1,5 2 2,5 3 3,5 |

1,5 |

64 |

7,39 |

503 |

3 |

128 |

Выводы

В данной работе проведены аналитические и численные расчёты нагрузок потери устойчивости и прочности при сжатии с изгибом трубчатых элементов (оболочек) протезов ног из пяти различных материалов.

Показано, что в аналитических расчётах не учитывается наличие концевых фитингов, ввиду чего расчётные толщины оболочек оказались заниженными в 2–3 раза.

Получено, что минимальной массой обладает оболочка, изготовленная из однонаправленного стеклопластика. Однако для практических приложений более рационально использовать тканевый стеклопластик, который более технологичен, допускает технологию намотки заданной толщины, например, тканевой стеклолентой. Расположение волокон вдоль оси оболочки (для получения однонаправленной структуры) сопровождается на практике отклонениями, снижающими эффективность.

Использование хаотически армированного стеклопластика (изотропного в своей плоскости) приводит к двукратному выигрышу в массе у алюминия или стали (см. табл. 3) и также может быть рекомендовано для изготовления бюджетных протезов.

Работа выполнена в рамках госзадания Министерства науки и высшего образования РФ FENU-2023-0017 (2023217ГЗ).

Список литературы Рациональное проектирование композитных трубчатых элементов протеза ноги

- Mallik, P.K. Fiber-Reinforced Composites: Materials, Manufacturing and Design / P.K. Mallik. – Boca Raton, CRC Press, 2007. – 638 p.

- Ottobock DE. – URL: http://www.ottobock.de (дата обращения 10.10.2024).

- Васильев, В.В. Механика конструкций из композиционных материалов / В.В. Васильев. – М.: Машиностроение, 1988. – 271 с.

- Barbero, E.J. Introduction to composite materials design / E.J. Barbero. – Boca Raton: CRC Press, 2010. – 562 p.

- Vaidya, U. Composites for Automotive, Truck and Mass Transit. Materials, Design, Manufactur-ing / U. Vaidya. – Lancaster, DEStech Publ., 2011. – 433 p.

- Перепелкин, К.Е. Армирующие волокна и волокнистые полимерные композиты / К.Е. Перепелкин. – СПб: Научные основы и технологии, 2009. – 379 с.

- Blatchford. – URL: https://www.blatchfordmobility.com/en-us/ (дата обращения 10.10.2024).

- Протезно-ортопедический центр. – URL: http://протез74.рф/katalog-produkcii-metiz/stopy/ (дата обращения 10.10.2024).

- Вольмир, А.С. Устойчивость упругих систем / А.С. Вольмир. – М.: Физматгиз, 1963. – 879 с.

- Белозеров, Л.Г. Устойчивость стеклопластиковых оболочек при осевом сжатии / Л.Г. Белозеров, А.Л. Рубина // Ученые записки Центрального аэрогидродинамического института имени проф. Н.Е. Жуковского. – 1970. – Т. 1, № 1. – С. 124–133.

- Лизин, В.Т. Проектирование тонкостенных конструкций / В.Т. Лизин, В.А. Пяткин. – М.: Машиностроение, 1994. – 380 с.

- ГОСТ 10328-2007. Протезирование. Испытания конструкции протезов нижних конечностей. Требования и методы испытаний. – М.: Стандартинформ, 2009. – 122 с.

- ГОСТ 8734-75. Трубы стальные бесшовные холоднодеформированные. Сортамент. – М.: Стандартинформ, 2007. – 12 c.

- ГОСТ 18475-82. Трубы холоднодеформированные из алюминия и алюминиевых сплавов. Технические условия. – М.: Издательство стандартов, 1993. – 21 с.

- ANSYS-Workbench User Manual, Vol. 14. Canonsburg: ANSYS SAS IP; 2012. – URL: https://www.fluid.tuwien.ac.at/322057?action=AttachFile&do=get&target=flu_ug.pdf (дата обращения 10.10.2024).