Расчет горелок инфракрасного нагрева микронизатора с использованием биометана

Автор: Афанасьев В.А., Остриков А.Н., Богомолов И.С., Нестеров Д.А., Филипцов П.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (83), 2020 года.

Бесплатный доступ

Проведены исследования по очистке биогаза от соединений серы, углекислого газа и водяных паров для последующего использования в горелках микронизатора. Показана возможность его доведения до показателей природного газа следующего состава: метана (СН4) - 85 % об., углекислого газа СО2 - 11 % об., паров воды - 9 мг/м3, сероводорода H2S - 20 мг/м3 с минимальными энергетическими затратами на его подготовку. Получены основные соотношения для оценки конструктивных и технологических параметров работы горелок инфракрасного излучения. Экспериментальные исследования пределов устойчивости пламени на перфорированных керамических насадках показали, что проскок пламени через них возможен в тех случаях, когда тепловую мощность увеличивают до некоторого критического значения. При этом тепловая мощность зависит от вида газа и содержания воздуха в горючей смеси. Составлены уравнения теплового баланса для оптимизации конструкций и режимов работы горелок инфракрасного излучения. Была усовершенствована конструкция 40 газовых горелок за счет изменения геометрических размеров и формы для равномерного распределения подаваемого биогаза и устойчивого горения по всей площади горелки...

Биогаз, газовая горелка, инфракрасное излучение, микронизация, тепловой баланс

Короткий адрес: https://sciup.org/140248297

IDR: 140248297 | УДК: 697.1 | DOI: 10.20914/2310-1202-2020-1-17-26

Текст научной статьи Расчет горелок инфракрасного нагрева микронизатора с использованием биометана

Адаптация инфракрасных горелок, работающих на биометане, является актуальной проблемой для негазифицированных районов. В связи с этим очень важно модифицировать конструкцию ИК-горелки низкого давления. Остановимся на теоретических аспектах данной проблемы [1–14].

В [9] изучено влияние параметров поровой структуры на величину радиационного КПД цилиндрических горелок, функционирующих во внутреннем режиме горения. В работе приведены количественные оценки максимально возможного радиационного КПД, который может реализоваться в зависимости от условий работы метановоздушной горелки во внутреннем режиме горения. В качестве топлива использовался природный газ следующего состава: метан – 91,07% об., этан – 4,05% об., азот – 2,02% об., пропан – 1,69% об., остальное (диоксид углерода, бутан, пентан) – 1,17% об. Установлено, что в зависимости от условий цилиндрические горелки характеризуются радиационным КПД от 60 до 30%. Приведены количественные оценки максимально возможного радиационного КПД горелок в зависимости от удельной мощности, состава топливной смеси и коэффициента черноты излучателя [1–3]. Установлено, что при удельных мощностях 160 и 260 кВт/м2 горелки с мелкопористым излучателем характеризуются повышенным радиационным КПД в сравнении со среднепористыми и крупнопористыми горелками.

В [8] экспериментально исследован прерывистый режим работы горелок с полым цилиндрическим излучателем из интерметаллидного Ni–Al сплава. Установлено, что самовоспламенение метановоздушной смеси стехиометрического состава возможно только при температурах пористого излучателя более 780–800 °С. Показано, что структура пористости излучателя определяет возможность установления внутреннего режима горения после самовоспламенения смеси. Показана возможность работы полой цилиндрической горелки в режиме прерывистой подачи топливовоздушной смеси. Установлено, что для обеспечения самовоспламенения топливной смеси температура пористого излучателя должна быть не менее 780 °С [4–7, 9, 10].

В [11] выполнено моделирование горения и тепломассообмена при работе современных высокотемпературных газовых горелок инфракрасного излучения трех конструктивных вариантов: типового, изолированного и модернизированного. Выполнено адаптационное исследование для подбора математической модели турбулентности. При оценке достоверности результаты математического моделирования сопоставлены с эмпирическими зависимостями, полученными по результатам экспериментальных исследований на базе действующего производственного здания. Получены зависимости, расширяющие представление о тепловом режиме в зоне над излучателями.

В [14] проведены экспериментальные исследования процесса горения смесей природного газа с воздухом над поверхностью плоской проницаемой керамической матрицы из мягкого жаростойкого теплоизолирующего материала Fiberfrax в инфракрасном горелочном устройстве. Температура поверхности рекуператоров из пластин фехраля марки ПХ25Ю6 достигала значений 1400 °С, что позволило увеличить значение плотности потока излучения по сравнению с горелочными устройствами с обычными металлическими и керамическими матрицами. Достигнуты рекордные значения удельной мощности устойчивого поверхностного горения (2250 кВт/м2), что позволило увеличить плотность потока излучения одновременно с улучшением экологических характеристик ИК горелочного устройства. Мягкий керамический материал Fiberfrax позволяет уйти от проблем, связанных с разрушением керамических матриц из-за градиентов температур по толщине матрице, возникающих на энергонапряженных режимах работы ИК горелок, расширяет возможности при создании горелочных устройств разной формы [12, 13].

Работа [15] посвящена теоретическому исследованию газодинамических и теплофизических процессов, протекающих в инфракрасной газовой горелке. Проведено численное моделирование газодинамических и теплофизических процессов в инфракрасной газовой горелке, получены поля скоростей, температур и концентраций реагирующих веществ в области вблизи горелки. В результате расчетов получены температура пламени и поверхности керамического излучателя, распределение содержания СО 2 в продуктах сгорания горелки. На основании проведенных численных исследований газодинамических и теплофизических процессов в инфракрасном газовом нагревателе определены конструктивные размеры и конфигурационные параметры зоны смешения, что позволило обеспечить эффективный режим работы горелки.

Материалы и методы

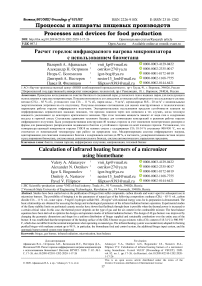

Блочная нагревательная горелка низкого давления ГИК-8 работает на смеси природного газа с воздухом. Стационарный режим работы горелок ГИК-8 в составе системы газового инфракрасного нагрева СГИН-300 агрегата обжарочного инфракрасного ДБОМ-2М предусматривает беспламенное сжигание смеси природного газа с воздухом внутри перфорированных цилиндрических каналов керамической насадки (рисунок 1).

Рисунок 1. Распределение температуры по толщине керамической плитки

Figure 1. Temperature distribution over the thickness of ceramic tiles

При различии в динамике прогрева керамических плиток в стационарном режиме распределение температуры по толщине плитки совершенно не различается. Согласно распределению температуры по толщине керамической плитки зона горения должна непосредственно примыкать к выходной части перфорированных каналов. При этом необходимо доводить до предельно допустимой температуры нагрева зоны от выходных отверстий каналов на глубину 1 мм.

Температурный диапазон нагрева поверхностного слоя керамической плитки имеет нижние и верхние границы. Нижняя граница температурного диапазона ограничивается температурой воспламенения смеси природного газа с воздухом – 530 °С; смеси метана с воздухом – 650 °С.

В результате увеличения расхода смеси, начиная с указанной нижней границы, температура внешней поверхности керамической плитки увеличивается до температуры самовоспламенения смеси, что продвигает зону горения в цилиндрические каналы насадки. Горение повышает температуру поверхности плитки до 950–1000 °С. Сжигание газовой смеси без сетки доводит температуру поверхности плитки до 1700–2000 °С, равной температуре открытого горения газа. При недостаточном теплоотводе с поверхности плитки зона горения продвигается во внутрь цилиндрических каналов до проскока пламени во внутрь корпуса горелки. Проскок пламени во внутрь корпуса горелки недопустим по требованиям безопасности эксплуатации газового оборудования. Следовательно, положение фронта горения для различных горелок инфракрасного излучения является близким к оптимальному. Значение критерия оптимальности – максимум теплоотдачи излучения.

На практике верхняя граница температуры излучающей поверхности керамической плитки для беспламенной горелок равна 950–980 °С.

Горение газовоздушной смеси в приповерхностной зоне керамической плитки определяется существенными факторами: кинетикой химических реакций в зоне горения и окружающим ее пространством; аэродинамическими и теплофизическими характеристиками продуктов сгорания; теплообменом между зоной горения и поверхностью керамической плиткой, а также между входной газовоздушной смесью, продуктами сгорания и окружающей средой.

Для исследования работы газовых инфракрасных излучателей на биогазе или бедных газовоздушных смесей необходимо теоретически и экспериментально установить:

─зависимость температуры горения газового топлива при микрофакельном сжигании на поверхности керамических плиток от коэффициента избытка воздуха;

─изменение теплообмена пламени с керамической плиткой при увеличении коэффициента избытка воздуха;

─температуру воспламенения и теплофизические параметры устойчивого горения в приповерхностной зоне керамических плиток горелки ГИК-8 на смеси метана с воздухом в диапазоне изменения содержания метана 40–90% и на биогазе, очищенном от примесей H 2 O и Н 2 S, в диапазоне изменения содержания CH 4 40–90%.

Результаты

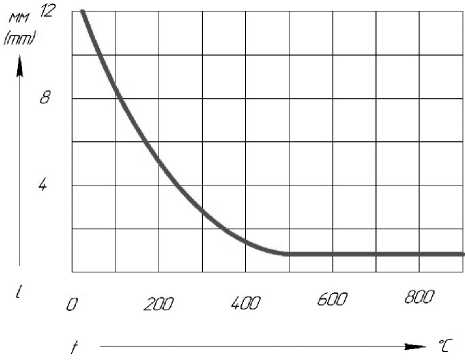

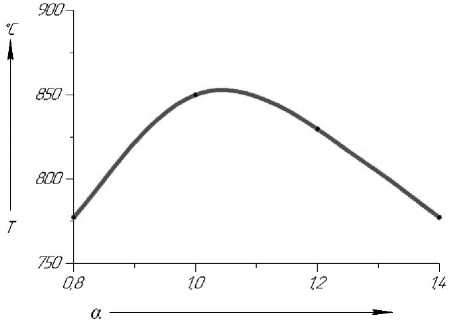

Разбавление продуктов сгорания избыточным воздухом приводит к снижению теоретической температуры горения топлива (рисунок 2). Учитывая нижний предел воспламенения смеси метана с воздухом, коэффициент избытка воздуха не должен быть больше величины α = 2.

Рисунок 2. Зависимость теоретической температуры горения газового топлива от коэффициента избытка воздуха

Figure 2. The dependence of the theoretical combustion temperature of gas fuel on the coefficient of excess air

Между температурой продуктов сгорания, уходящих из зоны горения, и долей прямой отдачи тепла излучением П рад.теор существует простая зависимость, которая для случая сжигания газа при теоретически необходимом количестве воздуха, подаваемого в зону горения, имеет вид:

П рад.теор

= 1 -

с' t'

c '' t ''

= 1 - - c , t ''

где t' - реальная температура дымовых газов при выходе из зоны горения; t" - теоретическая температура горения; с' и с" - соответственно теплоемкости продуктов сгорания при температурах t' и t" .

Из формулы (1) видно, что чем ниже

температура продуктов сгорания, уходящих из зоны горения, тем большая доля выделившейся теплоты может быть передана излучением в рабочую зону.

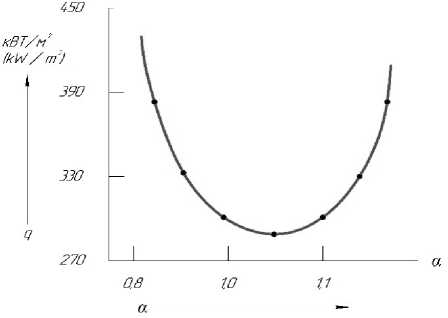

Абсолютное количество теплоты Q^, ккал/ч, излучаемое керамической поверхностью горелки беспламенного типа (собственное излучение) в соответствии с законом Стефана – Больцмана, определяется по формуле:

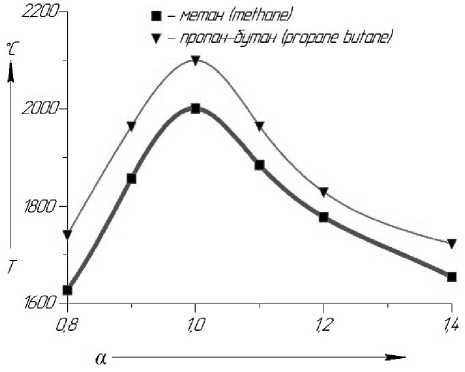

При этом следует учитывать верхний предел температуры огневой поверхности насадки и развитие проскока пламени при захождении пламени вглубь каналов.

Рисунок 3. Теоретическая зависимость пирометрического коэффициента, количества излучаемого тепла и температуры поверхности излучателя от удельной тепловой нагрузки и коэффициента черноты керамического материала

Figure 3. Theoretical dependence of the pyrometric coefficient, the amount of radiated heat and the surface temperature of the emitter on the specific heat load and the coefficient of blackness of the ceramic material

Q изл = F 4,9 ^

или удельный лучистый поток q™, ккал/(м2^ч):

q изл

В приведенных формулах F 0 – поверхность излучателя; Т - абсолютная температура этой поверхности; е - степень черноты излучения экрана.

На рисунке 3 представлены зависимости между указанными величинами, полученные из сопоставления уравнений (2) и (3) для различных значений е в пределах от 0,5 до 1,0.

Для керамических плиток в диапазоне температур 850–1200 °С степень черноты излучающей поверхности е < 0,6. Даже при таком ограничении остается достаточно широкий диапазон регулирования нагрузки горелки при изменении температуры нагрева поверхности керамики. Поэтому регулирование удельной нагрузки можно производить не только количественно (по числу включенных горелок), но и качественно.

Из вышесказанного следует, что наиболее эффективный путь повышения излучательной способности керамической матрицы – это снижение потерь теплоты с уходящими газами путем увеличения отвода теплоты от пламени к поверхности плиток.

Стабильность горения по отношению к проскоку можно повысить, увеличив коэффициент α. Это приведет к понижению теоретической температуры горения вследствие разбавления смеси воздухом, а значит, и температуры в зоне горения. На рисунке 4 показано снижение температуры плиток при увеличении коэффициента а.

При этом доля прямой отдачи теплоты излучением П раД.теор , судя по формуле (4), не изменится, если не изменится отношение (t'/t") • c . Учитывая, что теплопроводность продуктов сгорания изменяется незначительно в интервале температур 1700–2000 °C, можно утверждать следующее:

t ' 800 680

t" = 2000 = 1700

Данные измерения температуры поверхности горелок ГИК-8 при работе в блоке горелок СГИН-300 определили " р = 860 ° С при температуре продуктов сгорания t'C p = 360 ° С.

t '

р = 0,42.

Г ср

Рисунок 4. Зависимость температуры поверхности керамических плиток от коэффициента избытка воздуха

Figure 4. The dependence of the surface temperature of ceramic tiles on the coefficient of excess air

Выражения (4) и (5) показывают, что доля прямой отдачи теплоты излучением П раД.теор практически не изменяется при понижении теоретической температуры горения из-за увеличения коэффициента избытка воздуха, изменяется лишь согласно закону Стефана – Больцмана количество теплоты Q изл , излучаемой керамической поверхностью горелки, то есть:

F 4 ^ 800 + 273,15 ^ } 4 ( 680 + 273,15 ^

0 , ( 100 J 0 , ( 100 J

.

Зависимость температуры керамических плиток и температуры в зоне горения при микро-факельном сжигании газового топлива от коэффициента избытка воздуха существенно менее выражено сравнительно с кривой изменения теоретической температуры горения.

Различают следующие режимы поведения пламени у огневых отверстий: устойчивое горение, проскок и отрыв пламени. Устойчивое горение (стабильное пламя) – это установившееся состояние, при котором по отношению к выходному отверстию пламя занимает примерно постоянное положение. Проскок возможен только у пламени предварительно подготовленной газовоздушной смеси, а отрыв – любого пламени. Стабильность пламени зависит от скорости газового потока, геометрии огневого канала, состава и температуры смеси, влияния стенки канала и скорости распространения пламени. При фиксированных значениях перечисленных выше параметров и оптимальной величине коэффициента избытка воздуха а максимальная скорость распространения пламени может быть определена по соот- ношению:

VU ii max , где Vi – содержание i-го комплекта в % об.; Ui – максимальная скорость распространения пламени i-го количества смеси (табличное значение).

Предельные значения скорости газовоздушных смесей при а = 0,95 приведены в таблице 1.

При увеличении в составе смеси содержания негорючих, балластных газов выше 5%, что характерно для биогаза, скорость распространения пламени снижается, что учитывается введением поправочного коэффициента k :

, 100 - N -1,2CO2

к = 2 2, где N2 и CO2 – содержание этих компонентов в смеси или биогазе, %.

Табличные значения скорости получены при ламинарном истечении газа, когда фронт пламени неподвижен. При промышленном сжигании газа характер истечения газовой смеси часто бывает турбулентным. В этом случае потребуется для расчета скорости вычислить текущее значение критерия Рейнольдса и пользоваться другими формулами расчета.

Таблица 1.

Максимальная скорость распространения пламени

Table 1.

Maximum flame speed

|

Горючий газ | Flammable gas |

Н 2 |

СО |

СН 4 |

С 2 Н 4 |

С 2 Н 6 |

С 3 Н 3 |

С 4 Н 10 |

С 5 Н 12 |

|

Максимальная скорость распространения пламени, м/с Maximum flame propagation speed, m/s |

2,65 |

0,42 |

0,61 |

0,65 |

0,84 |

0,80 |

0,82 |

0,80 |

Решающим фактором является соотношение скорости газового потока и скорости распространения пламени на выходе огневого канала. Если скорость распространения пламени превышает скорость потока горючей смеси, то фронт горения перемещается навстречу вытекающей смеси, проникает в огневые отверстия и ставится воспламененным. Произойдет проскок пламени, который сопровождается хлопком – взрывом горючей смеси в смесителе. Если скорость горючей смеси превышает скорость распространения пламени, то фронт пламени отрывается от огневого отверстия. Отрыв пламени сопровождается погасанием.

Afanasyev V.A. et al. Proceedings of VSUET, 2020, vol. 82, no. Устойчивость по отношению к проскоку является для горелок инфракрасного излучения главным критерием нормальной работы, так как отрыв пламени возникает лишь в диапазонах значений q и а , не представляющих интереса для практики.

В керамической насадке смесь проходит через цилиндрические каналы с диаметром, обеспечивающим докритический режим истечения газа. Докритический режим истечения газа при давлении среды перед соплом меньше или равно 101 кПа. F c – площадь сечения сопла (цилиндра), м2, можно рассчитать по формуле:

F =_____ G U _ ,

с 3600^/2g(Pi - p2 ) ’ где G - расход газа, кг/ч; ui - удельный объем газа, м3/кг; ц - коэффициент расхода, учитываемый при сжатии струи газа (ц = 0,82 - 0,85);p 1 p2 – давление газа перед соплом и давление среды; g – ускорение силы тяжести.

В докритическом режиме при p 2 > 101 кПа сечение сопла (цилиндра) определяют по более точной формуле.

Горение в начальный период происходит в зоне малой толщины над поверхностью, а затем пламя заходит в устье каналов. Благодаря этому огневая поверхность разогревается до температуры 750–950 °C. Насадка прогревается вглубь и осуществляет при этом предварительный подогрев горючей смеси. Предварительный подогрев смеси ведет к увеличению скорости распространения пламени, а это может вызвать его проникновение вглубь каналов насадки и в дальнейшем – проскок пламени.

Экспериментальные исследования пределов устойчивости пламени на перфорированных керамических насадках показали, что проскок пламени через них возможен в тех случаях, когда тепловую мощность увеличивают до некоторого критического значения. При этом тепловая мощность зависит от вида газа и содержания воздуха в горючей смеси.

Для биогаза характерно значительное содержание «балластных» газов, таких как СО 2 , N 2 , и др. Тепловая мощность горелки Q бал , кВт, на таких видах газа выше на величину, рассчитанную по формуле:

= Qгор (100 - N2 - CO2 ) бал 100 , где Qгор – тепловая мощность горелки на газе, не содержавшем «балластных» газов, кВт; N2, CO2 – содержание азота и примесей углекислого газа,% об.

На рисунке 5 приведены пределы проскока пламени смеси сжиженного газа с воздухом для керамической плитки с отверстиями 1,55 мм. Кривая, ограничивающая область проскоков снизу, получена при мощностях, значительно превышающих номинальную. Так как теплота сгорания смеси стехиометрического состава больше теплоты сгорания при бедной или богатой смеси, то минимум критической тепловой мощности приходится на величину коэффициента а = 1,05.

Рисунок 5. Пределы проскока пламени

Figure 5. Flame penetration limits

Из рисунка 5 видно, что при а > 1,15 возникновение проскока пламени через перфорированные керамические насадки уже не зависит от тепловой нагрузки горелки. Значит, для повышения устойчивости к проскоку горелок инфракрасного излучения при условии повышения температуры поверхности керамических плиток следует использовать газовоздушную смесь с коэффициентом избытка воздуха а > 1,15.

Тепловой баланс горелки инфракрасного излучения ГИК-8

В литературе проведена оценка теплового баланса инфракрасных горелок с перфорированной насадкой для разного применения. Специфика работы блочных нагревательных горелок ГИК-8 определяется следующими условиями: открытая рабочая зона; принудительное удаление газов – продуктов сгорания, совмещенное с охлаждение; недопустимость открытого пламени в процессе работы; искровой розжиг и запуск горения «бегущей волны»; питание горелок очищенным с повышенным содержанием СО 2 и нестандартным составом негорючих газов примеси.

Тепловой баланс ГИК-8 можно выразить следующим образом:

Qобщ =Qи + Qух+Qn, где Qи – излучаемая теплота, кВт; Qух – теплота, уносимая продуктами сгорания, кВт; Qn – потери теплоты корпусом горелки, кВт.

Общая тепловая нагрузка горелки подсчитывается по формуле:

Qобщ = Vг Qг, где Vг – расход газа, м3/ч; Qг – низшая теплота сгорания газа, МДж/м3.

Излучаемая теплота горелки складывается из теплоты, излучаемой перегородками керамических плиток, поверхностью каналов Q и.кер = Q и.п + Q и.к , уходящими газами Q и.ух , корпусом горелки Q и.к :

Q и = Q и.кер + Q и.ух + Q и.к .

Конвективные потери теплоты горелкой складываются из потерь теплоты с уходящими газами Q ух и потерь теплоты корпусом горелки Q к.к :

Q к = Q ух + Q к.к ,

Таким образом, тепловой баланс горелки имеет вид:

Q общ = Q и.кер + Q и.ух + Q и.к + Q ух + Q к.к .

Теплота, излучаемая керамической насадкой в окружающую среду или передаваемая обогреваемым объектам с температурой Т о согласно закону Стефана – Больцмана для серых тел может быть рассчитана по формуле

Q и = S k ^ o F k

C T- Y

V 100 )

—

C t )4

V 100 )

где εк – степень черноты плиток; σо – постоянная Стефана – Больцмана; Fк – эффективная площадь поверхности излучения; Тк – темпера- тура плиток.

Величина энергии, излучаемой с 1 м2

поверхности насадки горелки, определяется из уравнения qи = q1+q3, где q1, q3 – удельные потоки излучения, кВт/м2, от излучающей насадки, от уходящих газов соответственно

Удельные потоки излучения основного и вторичного излучателя определяются по закону Стефана – Больцмана:

q i =

F эф.к

V F0

^ i

где F эф.к – эффективная площадь поверхности излучения керамической насадки, м2; σ 1,2 – приведенный коэффициент излучения, кВт / (м2·К4). Для керамики σ 1 = ε 1 С 0 = 4,8 – 5 кВт / (м2·К4), (многократно окисленной при температуре 973–1173 К), σ 2 = ε 2 С 0 = 4 кВт / (м2·К4); С 0 – коэффициент излучения абсолютно черного тела; ε – степень черноты; T 1,2 – среднеинтегральные температуры поверхности излучателя, К.

Эффективную площадь поверхности излучения насадки, перфорированной цилиндрическими отверстиями, можно определить по формуле:

Fэф.к = (1 – bφк)Fo, где b – коэффициент, зависящий от диаметра каналов dкан и их глубины прогрева h до температуры, равной температуре поверхности насадки (при h / dкан = 1); b = 0,59 φк – коэффициент живого сечения каналов; Fо – суммарная площадь поверхности излучения насадки и цилиндрических каналов.

На основании вышеизложенного удельный лучистый поток от керамической огневой насадки можно выразить формулой:

qi = (1 - 0,59<^ )^i CoC ^ J4,

Угловой коэффициент облученности φ определяется по формуле из работы Е.И. Казанцева:

^ 1,2

= 1

d

S

dd

+ — arctgj—

SS

Для распространенных конструкций d = 1,2 мм, S = 7,2 мм, φ 1, 2 = 0,278.

А.К. Родиным установлено, что доля излучения продуктов сгорания в ГИИ составляет в среднем 12% от общего количества излучения. Таким образом, удельный поток излучения от уходящих газов составит:

q 3 = 0,12 q 1 . (6)

Удельные теплопотери с уходящими газами определяются по формуле:

cB q 4 = (Tyx - To), (7)

Qи где сср – средняя удельная теплоемкость продуктов сгорания газа в диапазоне 1073–1373 К, Дж / (м3·К); В – объем продуктов сгорания, м3/м3; Тух – температура уходящих газов, К; То – температура окружающего воздуха, К.

Конвективные тепловые потери корпусом горелки:

Q к.корп

F kopn a (T yx -T o )

где F корп – конвективная площадь поверхности корпуса горелки, м2; a - коэффициент теплообмена конвекцией, кВт /(м2·К); Т корп – средняя температура корпуса горелки.

Потери теплоты корпусом горелки:

Q и.корт

= F e С корт корт 0

где ε корп – степень черноты поверхности корпуса горелки.

Таким образом, на основании балансового уравнения имеем:

q общ = q и + q ух

+

' Q^

V Fo 7

+

' %=■' V Fo 7

,

Фактический

лучистый КПД в общем

случае составит:

П л = q^

q общ

По условиям работы горелок ГИК-8 следует учитывать конвективные потери теплоты при обтекании корпуса и открытой поверхности излучателя смесью газов из окружающего воздуха и продуктов сгорания, инициируемая вытяжным вентилятором):

Рисунок 6. Общий вид системы газового инфракрасного нагрева

Figure 6. General view of a gas infrared heating system

Q к.кер

= F Kep a (T Kep -T o ),

где F кер – площадь поверхности теплообмена, м2; a - коэффициент теплообмена конвекцией, кВт /(м2·К); Т кер – средняя температура поверхности теплообмена.

Таким образом, с учетом конвективных потерь теплоты, возникающих при обтекании открытой поверхности излучателя окружающим воздухом, тепловой баланс имеет следующий вид:

Q общ = Q и.кер + Q и.ух Q и.к + Q ух + Q к.к . + Q к.кер . (10)

Выражение (10) вместе с соотношениями (6), (7), (8), (9) составляет тепловую модель процесса горения горелки ГИК-8. Устанавливаемое соотношение теоретического и экспериментального подходов являются типичными при создании газогорелочных систем радиационного нагрева.

Была усовершенствована конструкция 40 газовых горелок за счет изменения геометрических размеров и формы для равномерного распределения подаваемого биогаза и устойчивого горения по всей площади горелки (рисунок 6).

Установлено, что температура греющей поверхности горелки ГИК-8 на газовых смесях с содержанием СО 2 18–34% составляет 900–950 °С, что не отличается от номинальной температуры при работе на природном газе.

Заключение

Проведены исследования по очистке биогаза от примесей. Показана возможность его подготовки и доведения до показателей природного газа с последующим использованием в горелках микронизатора следующего научно обоснованного состава: метана (СН 4 ) – 85% об., углекислого газа (СО 2 ) – 11% об., паров воды – 9 мг/м3, сероводорода (Н 2 S) – 20 мг/м3 с минимальными энергетическими затратами на его подготовку.

Получены основные соотношения для оценки конструктивных и технологических параметров работы горелок инфракрасного излучения. Составлены уравнения теплового баланса для оптимизации конструкций и режимов работы горелок инфракрасного излучения.

Была изготовлена система очистки биогаза (для линии микронизации зерна) от сероводорода, водяных паров и углекислого газа.

Модернизирована система инфракрасного нагрева, адаптированная для сжигания очищенного биогаза с содержанием метана до 98%, в частности, усовершенствована система подачи и регулирования биометана, система ввода дополнительного биогаза, система автоматического управления горелками.

Список литературы Расчет горелок инфракрасного нагрева микронизатора с использованием биометана

- Wu H., Kaviany M., Kwon O.C. Power conversion using a superadiabatic radiant burner // Appl. Energ. 2018. V. 2019. P. 392-399. DOI: 10.1016/j.apenergy.2017.08.168

- Chen X., Xia X.L., Sun C., Li Y. The transient measurement of gas temperature in porous material using thermocouples at high temperatures // Int. J. Heat Mass Tran. 2015. V. 91. P. 1060-1068. DOI: 10.1016/j.ijheatmasstransfer.2015.08.055

- Janvekar A.A., Miskam M.A., Abas A., Ahmad Z.A. et al. Effects of the preheat layer thickness on surface/submerged flame during porous media combustion of micro burner // Energ. 2017. V. 122. P. 103-110. DOI: 10.1016/j.energy.2017.01.056

- Deng L., Liu Y., Zheng D., Wang L. et al. Application and development of biogas technology for the treatment of waste in China // Renew. Sust. Energ. Rev. 2017. V. 70. P. 851. DOI: 10.1016/j.rser.2016.11.265

- Song F., Wen Z., Dong Z., Wang E. et al. Ultra-low calorific gas combustion in a gradually-varied porous burner with annular heat recirculation // Energy. 2017. V. 119. P. 497-503. DOI: 10.1016/j.energy.2016.12.077

- Sirotkin F., Fursenko R., Kumar S., Minaev S. Flame anchoring regime of filtrational gas combustion: Theory and experiment // Proc. Combust. Inst. 2017. V. 36. № 3. P. 4383-4389.

- DOI: 10.1016/j.proci.2016.06.006

- Arrieta C.E., Garcia A.M., Amell A.A. of the combustion of natural gas and high-hydrogen content syngases in a radiant porous media burner // Int. J. Hydrogen Energ. 2017. V. 42. № 17. P. 12669-12680.

- DOI: 10.1016/j.ijhydene.2017.03.078

- Мазной А.С., Пичугин Н.С. Самовоспламенение метановоздушной смеси при прерывистом режиме работы полой цилиндрической Ni-Al радиационной горелки // Горение и взрыв. 2019. Т. 12. № 1. С. 29-36.

- Мазной А.С., Кирдяшкин А.И., Пичугин Н.С. Радиационные горелки цилиндрической формы с максимальной эффективностью преобразования энергии горения в излучение // Горение и взрыв. 2018. Т. 11. № 2. С. 56-65.

- DOI: 10.30826/CE18110208

- Мазной А.С., Кирдяшкин А.И., Гущин А.Н., Пичугин Н.С. и др. Экологические характеристики радиационных горелок с полым цилиндрическим излучателем // Горение и взрыв. 2018. Т. 11. № 3. С. 21-27.

- DOI: 10.30826/CE18110303

- Ермолаев А.Н. Численное исследование горения и тепломассообмена при работе высокотемпературных газовых горелок инфракрасного излучения // Fundamental research. 2017. № 1. С. 56-62.

- Василик Н.Я., Шмелев В.М. Инфракрасное горелочное устройство с высокой удельной мощностью // Горение и взрыв. 2019. Т. 12. № 1. С. 37-42.

- Василик Н.Я., Шмелев В.М. Горение смесей природного газа с воздухом на поверхности рекуперационной матрицы // Горение и взрыв. 2017. Т. 10. № 2. С. 4-8.

- Василик Н.Я., Порсин А.В., Шмелев В.М. Инфракрасное горелочное устройство с каталитическим радиационным экраном // Горение и взрыв. 2018. Т. 11. № 2. С. 51-55.

- Корепанов М.А., Шаклеин А.А., Альес М.Ю. Численное моделирование термогазодинамических процессов // Химическая физика и мезоскопия. 2018. Т. 20. № 2. С. 220-229.