Расчет процесса высокотемпературной плавки базальта Селендумского месторождения

Автор: Буянтуев Сергей Лубсанович, Кондратенко Анатолий Сергеевич, Цыренов Солбон Аюрович

Журнал: Вестник Бурятского государственного университета. Философия @vestnik-bsu

Рубрика: Физика

Статья в выпуске: 3, 2014 года.

Бесплатный доступ

Рассматривается механизм плавления базальта с помощью электромагнитного технологического реактора. Проводится анализ температурных и фазовых превращений сырья при его нагревании вплоть до плавления, а также определение удельных энергозатрат с помощью обобщенной модели термодинамического анализа ТЕРРА.

Базальтовое сырье, электромагнитный технологический реактор, равновесный состав, температурные и фазовые превращения, определение удельных энергозатрат

Короткий адрес: https://sciup.org/148182381

IDR: 148182381 | УДК: 62-63

Текст научной статьи Расчет процесса высокотемпературной плавки базальта Селендумского месторождения

Потребность различных отраслей промышленности в теплоизоляционных строительных материалах постоянно возрастает. На сегодняшний день наибольшее применение находят теплоизоляционные материалы на основе минеральных волокон [1]. Для получения силикатных расплавов в минераловатном производстве применяют различные типы плавильных печей, различающиеся по принципу сжигания топлива, зависящего от его вида: шахтные (вагранки), ванные, электродуговые, индукционные. Одним из перспективных направлений в этой области является применение электротермического метода для плавления исходного сырья с целью получения теплоизоляционных волокнистых материалов.

В работе представлены данные по экспериментальному получению расплавов из базальта с применением в качестве плавильного аппарата электромагнитного технологического реактора [2].

Процесс производства минеральных волокон состоит из двух основных стадий – получения гомогенного сырьевого расплава и его раздува в волокна. Для получения расчетно-теоретических и экспериментальных результатов по плавлению базальта с определением оптимальных технологических режимов при получении расплавов и волокон необходимо проведение расчетов процесса высокотемпературной плавки (переработки) рассматриваемого сырья. При изучении механизма плавления сырья с помощью электромагнитного технологического реактора использована среда моделирования в виде компьютерной программы ТЕРРА для расчетов процессов плавления базальта [3].

Описываемый программный комплекс позволяет моделировать предельно равновесные состояния и реализует созданный для него метод и алгоритм расчетов. Для каждого вещества набор свойств должен состоять из его химической формулы, пределов аппроксимации термодинамических функций T min , T max , семи коэффициентов для приведенного термодинамического потенциала Ф i (T) (φ 1 – φ i ), стандартной энтальпии образования H f 0 (298). Каждому индивидуальному веществу, находящемуся в базе данных программного комплекса ТЕРРА, соответствует один или несколько комплектов свойств, в которые помимо перечисленных термодинамических функций входят параметры функций Леннарда-Джонса для расчета теплофизических констант (коэффициенты теплопроводности, вязкости, диффузии) многокомпонентных газовых смесей.

Удельные энергозатраты на процесс термообработки состоят из затрат энергии на нагрев сырья до заданной температуры и плавления, приводящего к химическим превращениям, для установления термодинамического равновесия в системе. Выражение для Q уд имеет вид:

Qуд = Iравн -Iисх, кВт ⋅ ч/кг, (1)

С.Л. Буянтуев, А.С. Кондратенко, С.А. Цыренов. Расчет процесса высокотемпературной плавки базальта Селендумского месторождения где Iисх и Iравн – полная энтальпия, отнесенная к 1 кг рабочего тела (шихта + окислитель), находящегося в исходном и равновесном (после всех превращений) состояниях.

Для конкретных термодинамических систем значение I равн вычисляют методами химической термодинамики многокомпонентных гетерогенных систем с помощью программы ТЕРРА.

Энтальпия исходного сырья может быть записана выражением:

I исх = ∆Ho f (T 0 ) исх + , (2)

где ∆Ho f (T 0 ) исх – стандартная теплота образования рабочего тела, T 0 = 298,15 K – стандартная температура; T исх – исходная температура процесса, при которой реагенты поступают в зону реакции.

При равенстве T исх = T 0 , выражение будет иметь вид:

I исх = ∆Ho f (298) исх. (3)

Тогда необходимо по справочным данным определить I исх системы. Для этого производится суммирование энтальпий образования всех компонентов, входящих в состав сырья (базальт, золошлак):

∆Ho f (298) исх = ∆Ho f (298) SiO2 + ∆Ho f (298) Al2O3 + ∆Ho f (298) TiO2 + ∆Ho f (298) Fe2O3 + ∆Ho f (298) CaO + ∆Ho f (298) MgO + ∆Ho f (298) Na2О + ∆Ho f (298) К2О +∆Ho f (298) MnO + ∆Ho f (298) P2O5 + ∆Ho f (298) SO3.

Определяя энтальпию образования компонентов системы по вышеприведенной зависимости получаем значение I исх = 112074,3 кДж/кг.

При вычислении Q уд необходимо также учитывать массовые доли входящих в состав компонентов [4].

Итак, исходным материалом является базальт Селендумского месторождения, массовые доли образующих его состав компонентов распределяются следующим образом: SiO 2 = 0,4812; Al 2 O 3 =0,1387; TiO 2 = 0,0293; Fe 2 O 3 = 0,0528; FeO = 0,0674; CaO = 0,0880; MgO = 0,0375; Na 2 O = 0,0337; К 2 О = 0,0172; P 2 O 5 = 0,0078; SO 3 = 0,0021; MnO = 0,17.

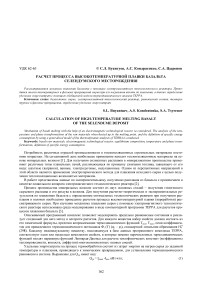

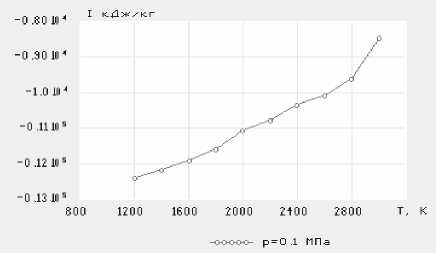

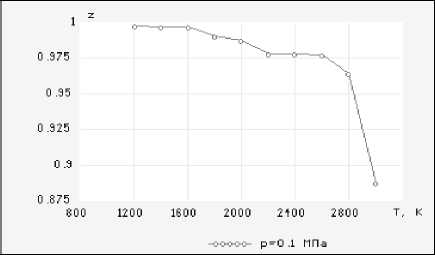

Определяем Q уд (кВт*ч/кг) и рассчитываем минимально вкладываемую электрическую мощность P эл , кВт: результаты термодинамического расчета полной энтальпии I равн , количества конденсированной фазы Z (%), а также равновесного состава с помощью программы ТЕРРА представлены на рис. 1 а, б; 2 и табл. 1, 2.

Таблица 1

Зависимость удельных энергозатрат от температуры плавления базальта

|

T, °C |

1000 |

1200 |

1400 |

1600 |

1800 |

2000 |

2200 |

2400 |

2600 |

2800 |

3000 |

|

Q уд , кВт*ч/кг |

0,40 |

0,685 |

0,98 |

1,37 |

1,71 |

1,874 |

1,96 |

2,07 |

2,16 |

2,32 |

2,76 |

|

P, кВт |

- |

70,3 |

81,4 |

98,1 |

114,75 |

148,1 |

159,2 |

187 |

200 |

225,9 |

292 |

А Б

Рис. 1 Полная энтальпия плавления (А) и количество конденсированной фазы (Б) Селендумского базальта

Рис. 2 Состав конденсированной фазы базальта Селендумского месторождения

Как показали расчеты, в конденсированной фазе, в области температур T=1000-1800°C концентрация оксида кремния SiO2 монотонно возрастает с 26,5 до 31,4%, затем при T=2000°C снижается до 27,4% в связи с ростом концентрации CaSiO3 и при T=3000°C составляет 26,6%, а оксида алюминия Al2O3 остается практически постоянной и составляет 14,4%. Моносиликат кальция CaSiO 3 в интервале температур 1400-1800°C уменьшается до 12,6%, что связано с появлением в этом интервале CaTiO 3 (5,2%) и с падением до нуля концентрации TiO 2 . Затем происходит постепенное увеличение концентрации CaSiO 3 и при 2000°C она равна первоначальному значению. Это вызвано тем, что при температуре 2000°C происходит образование MgTi 2 O 5 с концентрацией 3,8%, что объясняется появлением при данной температуре CaTiO 3 (1,2%). Концентрация MgSiO 3 – 9,7%, а затем при 1800°C падает до нуля. Это связано с появлением Mg 2 SiO 4 . При 2000°C концентрация MgSiO 3 выравнивается и составляет 7,8%. При нагреве до температуры 1600°C наблюдается окисление Fe+3 до Fe+4, затем при температуре 2800°C происходит процесс восстановления катиона Fe+4 до Fe+2 и при 3000°C – его переход в Fe 2 SiO 4 , но все же, как следует из состава конденсированных фаз, при 3000 °C происходит восстановление 1% Fe. Полученный железный сплав, обладая значительно большей плотностью, чем расплав, собирается на дне плавильного аппарата. Данное превращение становится возможным не только из-за влияния температуры, но и под действием электрического тока (протекающего в расплаве), являющегося мощным восстановителем [5, 6].

Таблица 2

Состав конденсированной фазы базальта Селендумского месторождения

|

Температура нагрева, °C |

Состав базальта, % |

||||||||

|

SiO 2 |

Al 2 O 3 |

Fe 2 O 3 |

TiO 2 |

CaSiO 3 |

CaTiO 3 |

MgSiO 3 |

K 2 Si 4 O 9 |

Na 2 Si 2 O 5 |

|

|

1000 |

26,5 |

14,48 |

13,3 |

3,0 |

17 |

- |

9,7 |

5,4 |

7,7 |

|

1200 |

26,5 |

14,48 |

13,3 |

3,0 |

17 |

- |

9,7 |

5,4 |

7,7 |

|

1400 |

28,8 |

14,48 |

13,3 |

- |

12,5 |

5,2 |

9,7 |

5,4 |

7,7 |

|

1600 |

28,8 |

14,48 |

13,3 |

- |

12,5 |

5,2 |

9,7 |

5,4 |

7,8 |

|

1800 |

31,5 |

14,48 |

Fe 3 O 4 12,8 |

- |

12,5 |

5,2 |

Mg2SiO4 6,8 |

5,4 |

8,2 |

|

2000 |

27,4 |

14,48 |

12,8 |

- |

17,5 |

- |

7,8 |

5,2 |

8,1 |

|

2200 |

27,4 |

14,48 |

12,8 |

- |

19,5 |

- |

7,8 |

4,4 |

7,7 |

|

2400 |

27,4 |

14,48 |

12,8 |

- |

19,5 |

- |

7,8 |

4,5 |

7,6 |

|

2600 |

27,4 |

14,48 |

12,8 |

- |

19,5 |

- |

7,8 |

4,5 |

7,5 |

|

2800 |

27,8 |

14,48 |

FeO 12,0 |

- |

19,5 |

- |

7,8 |

4,3 |

7,0 |

|

3000 |

26,6 |

14,48 |

Fe 2 SiO 4 15,7 |

- |

19,5 |

- |

7,8 |

1,2 |

- |

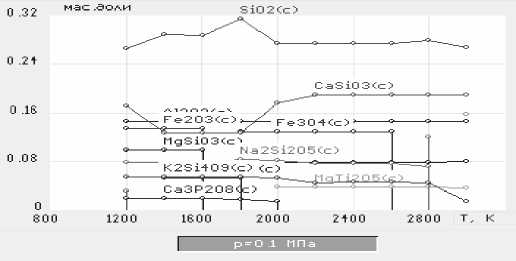

1000 1500 2000 2500 3000 у, °C

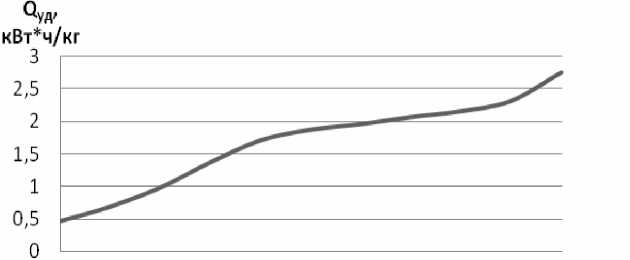

Рис. 3. Температурная зависимость удельных энергозатрат при плавлении базальта

Зависимость удельных энергозатрат от температуры представлена в табл. 1 и на рис. 3.

Таким образом, резюмируя содержание статьи, необходимо отметить, что определены диапазон температур и удельные энергозатраты высокотемпературной переработки (плавки) базальта. Как показал анализ, оптимальный температурный диапазон плавления данных материалов находится в пределе 1600-2200 °C, а удель-

Б.И. Михайлов и др. Получение синтез-газа с заданным СО-водородным числом ные энергозатраты в среднем составляют 1,1-1,3 кВт•ч/кг. Из экспериментальных данных следует, что мощность установки в зависимости от состава сырья варьирует от 65 до 200 кВт, при производительности по расплаву равной 150 кг/ч [7]. Данные по мощности электродугового плазменного реактора, вычисленные с помощью термодинамического расчета, согласуются с экспериментальными данными. Так, хорошая текучесть расплава базальта без подшихтовки наблюдалась при температуре 2000°C. Измерение проводилось на выходе струи из летки с помощью оптического инфракрасного пирометра. При этом электрическая мощность реактора при плавлении находилась в интервале 65-200 кВт. Данные по удельным энергозатратам относятся только к расплаву, а потому не включают в себя затраты на скрытую теплоту плавления, работу вспомогательного оборудования и другие факторы.

Список литературы Расчет процесса высокотемпературной плавки базальта Селендумского месторождения

- Попова В.В. Материалы для теплоизоляционных работ. -М.: Наука, 1978. -С. 20-37.

- Буянтуев С.Л., Малых А.В., Пашинский С.Г., Иванов А.А., Китаев В.В. Патент РФ на изобретение № 2432719. Электромагнитный технологический реактор. 27.10.2011 Бюл. № 21.

- Трусов Б.Г. Программный комплекс TERRA для расчета плазмохимических процессов//Матер. 3 межд. симп. по теоретической и прикладной плазмохимии. -Плес, 2002. -С. 217-218.

- Ватолин Н.А., Трусов Б.Г., Моисеев Г.К. Термодинамическое моделирование в высокотемпературных неорганических системах. -М.: Металлургия, 1994. -175 с.

- Применение ЭВМ для термодинамических расчетов металлургических процессов/Г.Б. Синярев, Н.А. Ватолин, Б.Г. Трусов, Г.К. Моисеев. -М.: Наука, 1982. -С. 263.

- Кубасов В.Л., Банников В.В. Электрохимическая технология неорганических веществ. -М.: Химия, 1989. -288 с.

- Буянтуев С.Л., Кондратенко А.С. Исследование физико-химических свойств минеральных волокон, полученных с помощью электромагнитного технологического реактора//Вестник ВСГУТУ. -2013. -№ 5 (44). -С. 123-129