Расчетная оценка причин образования трещин в кожухе воздуховода горячего дутья

Автор: Чернявский Александр Олегович

Рубрика: Расчет и конструирование

Статья в выпуске: 2 т.17, 2017 года.

Бесплатный доступ

Воздухонагреватель доменной печи имеет металлический корпус, футерованный изнутри огнеупорным кирпичом. Технологический процесс предполагает циклическое изменение температуры газов внутри нагревателя от 400 до 1200 °С с длительностью цикла 3 часа. После определенной наработки в металлическом корпусе появляются трещины. Внутренне давление в корпусе невелико, но трещины тем не менее представляют опасность, поскольку поток горячего (1200 °С) обогащенного кислородом воздуха из трещины может повредить окружающие конструкции. Способы борьбы с трещинами зависят от механизма их образования. В качестве возможных механизмов рассматривались нескомпенсированные силы от теплового расширения всей конструкции в целом, вибрации и термические напряжения от локальной неравномерности нагрева кожуха. Наблюдаемые трещины имеют различную ориентацию и в ряде случаев расположены достаточно близко друг к другу. Такая картина характерна для тепловых трещин и не характерна для трещин, вызванных механическими нагрузками и/или вибрациями. Расчетный анализ показал, что наблюдаемая неравномерность температуры (весьма малая на наружной поверхности кожуха) может быть причиной появления термоусталостных трещин. Фрактографические исследования подтвердили термоусталостный характер трещин. В качестве возможной меры борьбы рассмотрено создание 2-слойного кожуха, оценена эффективность такого решения.

Температурные напряжения, термическая усталость, трещины

Короткий адрес: https://sciup.org/147151749

IDR: 147151749 | УДК: 620.1 | DOI: 10.14529/engin170201

Текст научной статьи Расчетная оценка причин образования трещин в кожухе воздуховода горячего дутья

Для обеспечения горячего дутья, т. е. подогрева, подаваемого в доменную печь обогащенного кислородом воздуха, применяются воздухонагреватели циклического действия – дымовые газы нагревают кладку из огнеупорного кирпича, которая затем отдает тепло продуваемому через нее воздуху. Наличие нескольких воздухонагревателей позволяет сделать процесс подачи горячего дутья непрерывным.

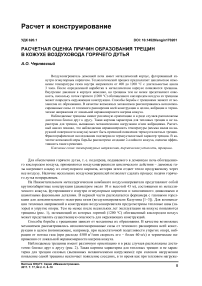

На Нижнетагильском металлургическом комбинате воздухонагреватели представляют собой крупногабаритные конструкции (диаметром около 10 и высотой 43 м), состоящими из металлического кожуха, футерованного изнутри огнеупорным кирпичом и заполненного динасовыми и шамотными фасонными деталями. В верхней части располагается форкамера с газовыми горелками для дополнительного подогрева газов (воздухонагреватели Калугина [1–3]). Для компенсации тепловых напряжений в конструкции воздухонагревателя предусмотрены тепловые швы (зазоры) и упругие опоры. Тем не менее после нескольких лет эксплуатации на кожухе появляются трещины (рис. 1), истекающий из которых горячий (1200 °С) обогащенный кислородом воздух может представлять существенную опасность для окружающих конструкций.

Способы борьбы с трещинами зависят от механизма их образования. В качестве возможных механизмов рассматривались нескомпенсированные силы от теплового расширения всей конструкции в целом (возникающие, например, при недостаточной податливости упругих опор), вибрации от потока газа (при расходе 4500 м3/мин скорость его – более 60 м/с) и термические напряжения от локальной неравномерности нагрева кожуха.

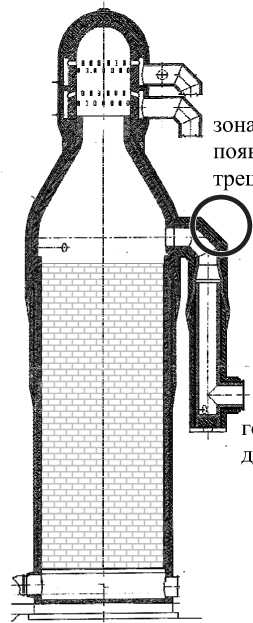

Наблюдаемые трещины имеют различную ориентацию и в ряде случаев расположены достаточно близко друг к другу (рис. 2). Такая картина характерна для тепловых трещин и не характерна для трещин силовых (вызванных механическими нагрузками): при силовом нагружении появление одной трещины исключает появление соседних, в то время как при тепловом нагруже-

Рис. 1. Схема воздухонагревателя с зоной появления трещин

нии трещина разгружает материал только в небольшой окрестности, сравнимой с длиной трещины (толщиной стенки).

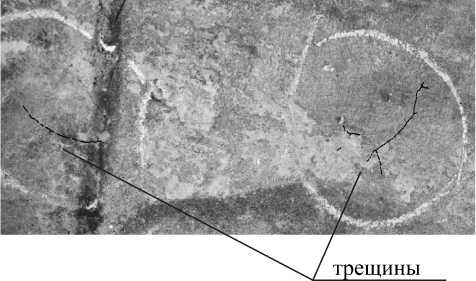

Сомнения в тепловой природе трещин вызывает тот факт, что уровни температур на наружной поверхности стенки невелики. Зафиксированные с помощью тепловизора Fluke Ti32 температуры на наружной поверхности кожуха показаны на рис. 3 (измерения проводились сотрудниками ООО «ИНТЭКС»). Максимальная температура не достигает 150 °С. Однако на термограммах видно, что на наружной поверхности кожуха фиксируются локальные перепады температур до 40 °С (в виде отдельных темных – холодных – пятен на рис. 3), перепады около 20 °С являются достаточно типичными. Отметим при этом, что температуры на внутренней поверхности кожуха не фиксировались, также как не фиксировались температуры на переходных режимах – представленные термограммы соответствуют одному моменту времени, при котором поле температур, по-видимому, близко к стационарному.

В материале кожуха, обладающем достаточно высокой пластичностью, тепловые трещины не могут образоваться вследствие однократного нагружения – их появление связано с циклическим тепловым нагружением.

Ориентировочное число циклов за время до образования зафиксированных трещин – порядка 4·104. При таком числе циклов усталостная прочность заметно отличается от прочности при однократном нагружении. По данным работы [4], для применяемых при изготовлении кожуха сталей 09Г2С и 16Г2АФ числу циклов 4·104 соответствует максимальное напряжение 270…370 МПа при симметричном цикле или примерно 410 МПа при пульсирующем растяжении. Примерно такие же данные получаются и при использовании других источников (см., например, [5, 6]). Нормы [7] предла гают использовать либо обобщенную кривую для некоторого класса сталей, либо корреляционные формулы, приближенно описывающие кривую усталости по данным статических испытаний (опять же – по классам сталей). Кривая усталости (копия рис. 5.5 [7]) приведена на рис. 2; 4·104 циклам соответствует допускаемая амплитуда напряжений 108 МПа. Учитывая, что амплитуда составляет 1/2 размаха, а также то, что в данном месте кривой усталости допускаемые раз-махи отличаются от разрушающих на коэффициент запаса nσ = 2, можно получить оценку разрушающего размаха напряжений 430 МПа.

Напряжения такого уровня – в сотни мегапаскаль – естественно, не могут быть вызваны перепадами температур в 20…40 °С. Однако при достаточно большой толщине кожуха и относи- сварной шов

Рис. 2. Пример формы обнаруженных трещин

тельно высокой теплопроводности материала градиенты температур на внутренней поверхности кожуха проявляются на наружной гораздо слабее («размазываются»), и наблюдаемым на наружной поверхности небольшим градиентам могут соответствовать высокие градиенты температур и тепловых напряжений на внутренней; циклирование этих напряжений может вызвать появление усталостных трещин.

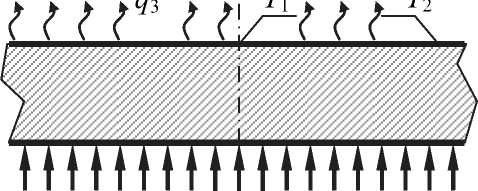

Для оценки перепадов температур на внутренней поверхности была решена следующая задача (рис. 4): стенка (в первом приближении – плоская, толщиной 20 мм)

нагревается снизу потоком тепла с различной интенсивностью (q1 и q2) на разных участках, по верхней поверхности происходит конвективная теплоотдача в воздух (q3); интенсивности подбирались так, чтобы температура T1 вдали от пятна составляла 80 °С, а температура в центре пятна T2 отличалась на 30 °С (знак отличия не играет пока большой роли, так как интересует амплитуда колебаний напряжения). При расчетах использовалось справочное значение теплопроводности для сталей этого класса 80 Вт/(м·К) и коэффициента теплоотдачи в воздух (естественная конвекция) 8 Вт/(м2·К).

Рис. 3. Температуры на поверхности кожуха в зоне образования трещин

Расчет выполнялся методом конечных элементов (пакет ANSYS) в осесимметричной постановке: область с повышенным тепловым потоком q1 (рис. 4) предполагалась круглой в плане. Вместе с заменой реальной криволинейной стенки на плоскую это позволяет существенно – на порядки – уменьшить трудоемкость решения задачи, а возникающие вследствие этих предположений погрешности, по-видимому, не влия- ют на ответ о возможности (или невозможности) теплового растрескивания. Выполнялось не- сколько расчетов с последовательно уменьшающимися размерами конечных элементов, на которые разбивается конструкция, для того, чтобы доказать, что результаты расчетов не зависят от построенной сетки.

Вычисление температур выполнялось в стационарной постановке, т. е. для одного момента времени. В большинстве решенных ранее задач максимальные напряжения возникали на пере- ходных режимах. В данной задаче информации о переходных режимах нет. Если появление локальных тепловых пятен связано с тепловыми «подвижками» футеровки и появлением зазоров, меняющих условия теплообмена, то расчет для фиксированной схемы с постоянными тепловыми потоками (рис. 4) даст заведомо недостоверный результат. Поэтому решено было ограничиться расчетом стационарного режима – считая, что полученные напряжения представляют собой нижнюю оценку действительных, и если они окажутся достаточными для появления разрушения, то нестационарные напряжения тем более приведут к разрушению.

q 2

Рис. 4. Расчетная схема для определения температур

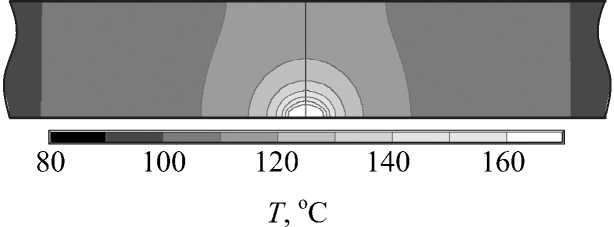

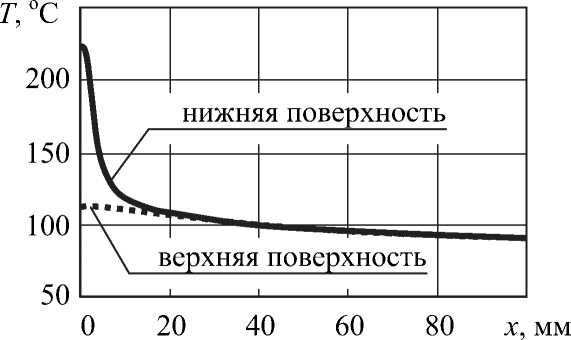

Расчеты показали (рис. 5), что температуры на внутренней (нижней на рис. 4 и 5) поверхности могут существенно отличаться от температур на наружной (верхней).

Значительные перепады температур приводят к появлению заметных тепловых напряжений. Для показанного на рис. 5 поля тепловые напряжения достигают 500 МПа, т. е. превышают циклическую прочность материала при рассматриваемом числе циклов и, таким образом, вполне могут служить причиной появления наблюдаемых трещин (с учетом сделанных ранее оговорок).

Рис. 5. Результаты расчета температур

Фрактографическая экспертиза, проведенная ОАО «Уральский институт металлов», после выполнения описанных расчетов (по заказу ООО «Интэк») подтвердила термоусталостный характер трещин.

Снижение температурных напряжений может быть достигнуто, например, путем создания 2-слойной конструкции. Как известно [8, 9], напряжения в пластинах и оболочках, вызванные перепадом температур по толщине, зависят от величины этого перепада и не зависят от толщины. Уменьшение толщины приведет к снижению перепада и уменьшению тепловых напряжений. Для восприятия механических нагрузок предлагается оставить работающий в настоящее время кожух без изменений – с толщиной стенки 20 мм, а между ним и футеровкой расположить еще один (тонкий) стальной слой.

Для оценки эффективности такого слоя была выполнена серия расчетов. Расчеты показали, что эффективным является слой толщиной 2…3 мм. В расчетах считалось, что тепловой контакт между листами идеален – контактное сопротивление равно 0. Наличие в реальной конструкции зазора между листами и неидеального теплового контакта приведет к еще большему снижению напряжений, т. е. ошибка предположения об идеальном тепловом контакте идет в запас прочности. Поскольку теперь на каждом из слоев (внутреннем – тонком, и наружном, имеющем толщину 20 мм), реализуется только часть перепада температуры, напряжения существенно – в 2,5…3 раза – снижаются. Учитывая, что усталостная долговечность зависит от 6…8 степени напряжений, увеличение долговечности будет достаточно значительным: долговечность будет лимитироваться другими факторами. Кроме того, даже если трещины во внутреннем листе появятся, они не разрушат лист толщиной 20 мм, несущий механическую нагрузку, так как не преодолеют границу раздела между листами.

Выводы

-

1. Расчетами показано, что небольшие перепады температур, фиксируемые на наружной поверхности кожуха воздухонагревателя, могут соответствовать значительно большим перепадам на внутренней поверхности и вызывать появление напряжений, приводящих к малоцикловой (порядка 104 циклов) усталости и появлению трещин. Фрактографический анализ подтвердил термоусталостный характер трещин.

-

2. В качестве меры повышения долговечности может быть предложено размещение под кожухом (толщиной 20 мм) еще одного – внутреннего – кожуха из листа толщиной 2…3 мм.

Список литературы Расчетная оценка причин образования трещин в кожухе воздуховода горячего дутья

- Калугин Я.П. Эволюция доменных воздухонагревателей/Я.П. Калугин//Черная металлургия. -2013. -№ 3 (1359). -С. 57-72.

- Kalugin Ya.P. High-temperature stoves for blast furnaces: new solutions/Ya.P. Kalugin//Металлург. -1997. -№ 12. -С. 29-30.

- Kalugin, Ya.P. Development of high-temperature stoves with a long service life/Ya.P. Kalugin, B.N. Prokof'ev, V.M. Rudnik//Steel in Translation. -2000. -Vol. 30, № 3. -P. 9-13.

- Механические свойства сталей и сплавов при нестационарном нагружении: справ./Д.А. Гохфельд, Л.Б. Гецов, К.М. Кононов и др. -Екатеринбург: УрО РАН, 1996. -408 с.

- Кусков, К.В. Малоцикловая усталость сварных соединений стали 09Г2С/К.В. Кусков, И.М. Ковенский//Вестник Магнитогор. гос. техн. ун-та им. Г.И. Носова. -2012. -№ 3. -С. 41-44.

- Статистические закономерности малоциклового разрушения/Н.А. Махутов, B.B. Зацаринный, Ж.Л. Базарас и др. -М.: Ин-т машиноведения им. А.А. Благонравова АН СССР, 1989. -252 c.

- Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок ПНАЭ Г-7-002-86. -М.: Энергоатомиздат, 1989. -525 с.

- Гейтвуд, Б.Е. Температурные напряжения применительно к самолетам, снарядам и ядерным реакторам/Б.Е. Гейтвуд. -М.: Изд-во иностр. лит., 1959. -359 с.

- Коваленко, А.Д. Основы термоупругости/А.Д. Коваленко. -Киев: Наукова думка, 1970. -308 с.