Расчетно-экспериментальное исследование амплитудно-частотной характеристики тензопреобразователя

Автор: Яушев Александр Анатольевич, Тараненко Павел Александрович

Рубрика: Расчет и конструирование

Статья в выпуске: 4 т.14, 2014 года.

Бесплатный доступ

Рычажные тензопреобразователи используют в датчиках давления для преобразования поперечного перемещения рычага в электрический сигнал. Для анализа возможности применения рычажного тензопреобразователя при определении нагруженности элементов рельсового транспорта от воздействия неровностей со стороны дорожного полотна в статье найдена его амплитудно-частотная характеристика. Выполнено экспериментальное исследование, позволившее идентифицировать две первые собственные частоты изгибных колебаний тензопреобразователя и определить декремент колебаний на этих частотах. Диаметр рычага датчика составляет 4,5 мм, а масса менее 5 г, поэтому контактные методы измерения амплитуд колебаний здесь оказываются неприменимыми. Поэтому амплитудно-частотная характеристика тензопреобразователя определена экспериментально с помощью тензочуствительной схемы самого тензопреобразователя и с помощью одноточечного трехкомпонентного лазерного виброметра Polytec 3D LV, который измеряет три линейных компоненты виброскорости в точке колеблющегося объекта. Испытаны два тензопреобразователя. Испытания проведены методом плавного изменения частоты синусоидальных колебаний. Определены две первые резонансные частоты изгибных колебаний тензопреобразователя. Резонансным методом определен декремент колебаний. Найден допустимый уровень вибронагрузки на резонансе, превышение которого приведет к поломке тензопреобразователя. С помощью конечно-элементной модели получена зависимость первой частоты собственных колебаний тензопреобразователя от жесткости системы. Эта зависимость позволяет прогнозировать собственную частоту колебаний тензопреобразователя по данным, приведенным в паспорте изделия. Экспериментально найденные резонансные частоты и декремент колебаний позволяют построить расчетную модель тензопреобразователя, верифицированную результатами испытаний. Модель можно использовать на ранних стадиях проектирования датчиков давления и датчиков, измеряющих нагруженность элементов рельсового транспорта от воздействия неровностей со стороны дорожного полотна.

Тензопреобразователь, собственная частота, амплитудно-частотная характеристика, эксперимент, лазерный виброметр

Короткий адрес: https://sciup.org/147151674

IDR: 147151674 | УДК: 532.5;

Текст научной статьи Расчетно-экспериментальное исследование амплитудно-частотной характеристики тензопреобразователя

Рычажные тензопреобразователи предназначены для непрерывного пропорционального преобразования силы (давления) в электрический сигнал. Их широко используют в датчиках давления [1] для статических измерений. С целью анализа возможности применения рычажного тензо-преобразователя для определения нагруженности элементов легкорельсового транспорта от воздействия неровностей со стороны дорожного полотна необходимо знать динамическую характеристику тензопреобразователя. Амплитудно-частотная характеристика (АЧХ) тензопре-образователя может быть использована при разработке методов диагностики его технического состояния [2] и состояния датчиков давления. Для изучения динамических свойств тензопреобра-зователя в статье выполнено комплексное расчетно-экспериментальное исследование двух первых собственных частот изгибных колебаний тензопреобразователя серии С05.

Динамическая конечно-элементная модель тензопреобразователя, верифицированная по результатам испытаний, позволяет исследовать динамические характеристики датчика давления на стадии проектирования.

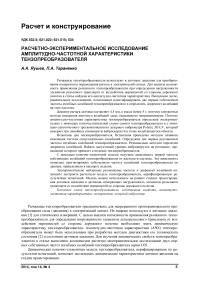

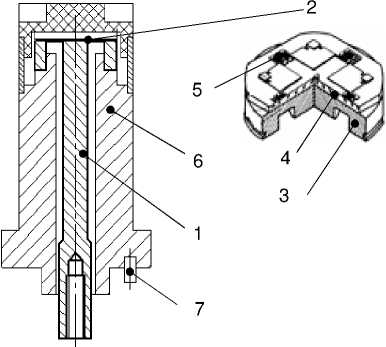

Конструктивная схема тензопреобразователя С05 приведена на рис. 1, а. Поперечное смещение торца рычага 1 приводит к изгибу расположенной в основании рычага двухслойной пластины 2, один слой которой изготавливается заодно с рычагом из титанового сплава 3, а второй слой со стороны, противоположной рычагу, выполнен из сапфира 4. На наружном слое сапфира находятся четыре соединённых в мостовую схему кремниевых тензорезистора 5. Тензопреобразова-тели на основе структуры «кремний на сапфире» рассмотрены в статье [3].

Рис. 1. Конструктивная (а) и расчетная (б) схемы тензопреобразователя С05:1 – рычаг; 2 – пластина; 3 – титановый слой; 4 – сапфировый слой; 5 – тензорезистор; 6 – корпус; 7 – установочный штифт

б)

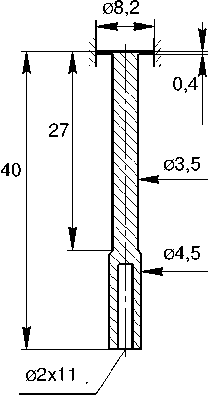

Перемещение торца рычага тензопреобразователей, согласно [4], соответствующее изменению силы от нуля до верхнего предельного значения 5 Н, должно быть в интервале от 0,22 до 0,28 мм. Это перемещение складывается из двух примерно равных частей – деформации рычага и двухслойной пластины. Изменение диаметра и длины рычага в пределах допуска не оказывает существенного влияния на его деформацию, в отличие от разброса толщин слоев пластины. Таким образом, толщина пластин определяет перемещение торца рычага тензопреобразователя, нагруженного поперечной силой.

Измерить толщину пластины практически невозможно, однако если допустить, что ее масса пренебрежимо мало влияет на динамические характеристики тензопреобразователя, можно подобрать жесткость пластины, используя данные о статическом перемещении торца рычага под действием поперечной силы, приведенные в паспорте каждого тензопреобразователя. Перемещение торца рычага под действием поперечной силы является характеристикой жесткости тензо-преобразователя.

Собственная частота колебаний тензопреобразователя рассчитана методом конечных элементов [5, 6]. Разброс толщин слоев пластины между разными тензопреобразователями приводит к разбросу собственных частот колебаний. При использовании объемной конечно-элементной модели тензопреобразователя двухслойная пластина заменена однослойной изотропной пластиной с такой же жесткостью, как и исходная. Изменять жесткость пластины удобнее за счет изменения эквивалентного модуля упругости, а не за счет толщины (что не приводит к необходимости перестроения модели).

Конечно-элементная модель, построенная в программе ANSYS, разбита на 20-узловые трехмерные квадратичные элементы типа Solid95. Размер элементов по радиусу пластины равен 0,5 и 1 мм – по длине рычага. По толщине пластина имела два элемента (5 узлов). Уменьшение количества элементов по толщине до одного изменяет результат расчета собственной частоты колебаний тензопреобразователя на 5 %, а увеличение количества элементов на 0,5 %. Размер элемента пластины оказывает в несколько раз большее влияние, чем размер по длине рычага. Выбранный размер элементов является оптимальным по точности и времени расчета собственной частоты колебаний тензопреобразователя (точка 4 на рис. 2).

1 2

3 4

б)

|

1 |

|||

|

2 |

|||

|

3 |

|||

|

4 |

5 |

6 7 1 |

0,25

0,75

Размер элементов, мм

0,25

0,75

Размер элементов, мм

Рис. 2

. Влияние размера элементов на погрешность (а) и на время (б) расчета частоты собственных колебаний тензопреобразователя

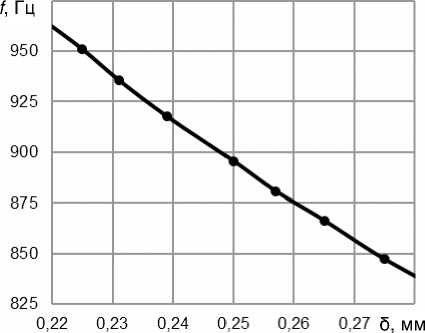

Рис. 3. Зависимость первой частоты собственных колебаний тензопреобразователя от перемещения торца рычага, нагруженного поперечной силой

Расчетная зависимость первой частоты собственных колебаний тензопреобразователя от перемещения торца рычага, нагруженного поперечной силой, приведена на рис. 3.

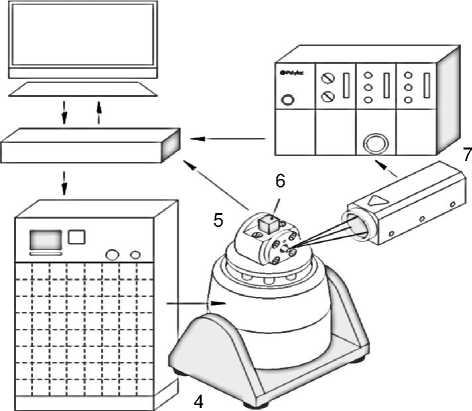

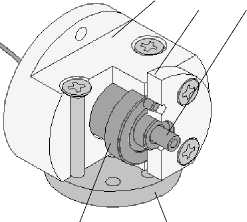

Экспериментальное определение динамических характеристик тензопреобразователя. Экспериментальное исследование динамических характеристик тензопреобразователя проведено на стенде, схема которого представлена на рис. 4. Тензопреобразователь с помощью приспособления, показанного на рис. 5, жестко крепится к столу вибростенда. Параметры возбуждения (частота и амплитуда виброускорений) на столе вибростенда задаются в программе LMSTest.Lab. Эта программа создана для системы управления LMS SCADAS и позволяет формировать сигнал для усилителя вибростенда, собирать и обрабатывать сигналы. Для контроля частоты и ускорений на вибростоле установлен датчик обратной связи – пьезоэлектрический акселерометр.

АЧХ тензопреобразователя измерена трехкомпонентным одноточечным лазерным виброметром Polytec 3D LV [7] и тензочувствительной схемой самого тензопреобразователя [8, 9]. Лазерный виброметр представляет собой прибор для бесконтактного одновременного измерения трех линейных компонент виброскорости в одной точке колеблющегося объекта. Для записи и обработки сигналов с тензопреобразователя и лазерного виброметра использована система сбора и обработки данных LMSSCADASLAB.

Испытаны два тензопреобразователя одной и той же марки с одинаковой жесткостью. По пас- порту при поперечном нагружении торца рычага силой 5 Н его перемещение составляет 0,25 мм. Экспериментальное определение АЧХ тензопреобразователя выполнено методом плавного изменения частоты синусоидальных колебаний (метод 100-1 [10]) при постоянном виброускорении 0,2g (1,96 м/с2) по вертикальной оси в диапазоне частот от 50 до 1200 Гц со скоростью изменения частоты 0,5 Гц за секунду.

По результатам испытаний определена низшая резонансная частота двух тензопреобразова-телей – соответственно 874 и 891 Гц. Разные частоты можно объяснить тем, что

-

- приведенное в паспорте тензопреобразователя перемещение рычага 0,25 мм объединяет значения от 0,245 до 0,254 мм, что приводит к разнице частоты собственных колебаний до 3 %. Это можно подтвердить, используя зависимость на рис. 2.

-

- масса рычага оказывает большое влияние на частоту собственных колебаний. Отличия в размерах между изделиями в пределах допуска на изготовление могут приводить к разнице между низшими частотами собственных колебаний до 1 %.

Отличие между экспериментальным и расчетным значениями собственной частоты не превысило 4 %. Таким образом, прогнозирование частоты собственных колебаний тензопреобразо-вателя по статической характеристике, приведенной в паспорте, имеет погрешность, не превышающую 4 %. Следовательно, график на рис. 3 можно использовать для прогнозирования собственной частоты колебаний тензопреобразователя по известной статической характеристике.

Рис. 4. Схема испытаний: 1 – компьютер; 2 – LMS SCADAS; 3 – усилитель; 4 – вибростенд; 5 – приспособление с тензо-преобразователем; 6 – акселерометр; 7 – лазерный виброметр

1 2 5

3 4

Рис. 5. Приспособление для крепления тензопреобразователя на вибростенде: 1 – корпус; 2 – крышка; 3 – тензоп ре-образователь; 4 – стол вибростенда;

5 – измерительная точка

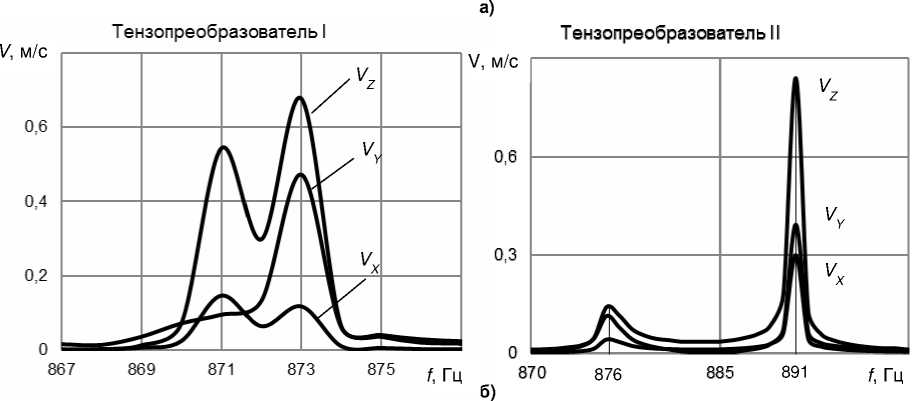

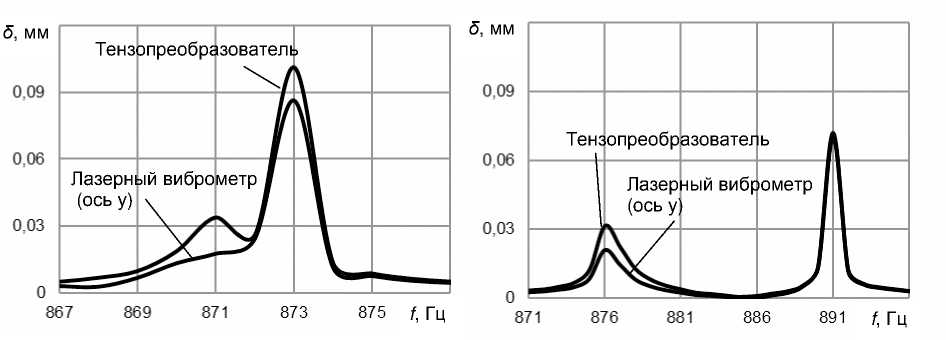

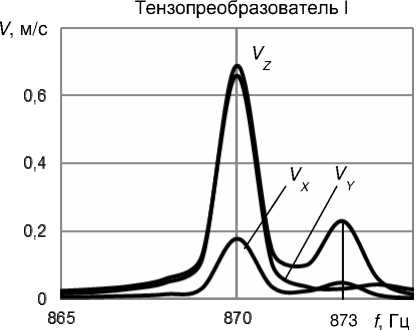

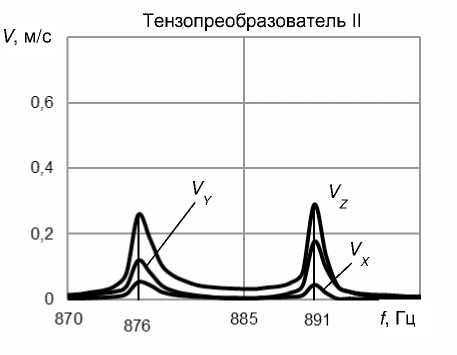

На рис. 6, а построена зависимость амплитуды виброскорости конца рычага в пространстве по трем осям x , y , z от частоты вынужденных колебаний. На рис. 6, б приведена зависимость амплитуды перемещения края рычага по оси y от частоты. Для каждого тензопреобразователя существует два близко расположенных резонанса с различной амплитудой для каждой из осей. Виброускорение задано вдоль оси у и амплитуда на второй резонансной частоте больше, чем на первой. Если приложить вибронагрузку в направлении оси z , то амплитуды на первом резонансе станут больше, чем на втором (рис. 7). Таким образом, первой резонансной частоте соответствуют колебания вдоль оси z , а второй – вдоль оси у .

АЧХ тензопреобразователя, полученные с помощью лазерного виброметра и тензочустви-тельной схемы, имеют максимумы на одинаковых частотах и разные амплитуды колебаний (рис. 6, б). Мостовая схема, используемая в тензопреобразователе, позволяет измерять деформацию лишь вдоль одной оси. Установочный штифт 7 тензопреобразователя (рис. 1, а) указывает расположение его измерительной плоскости с погрешностью в несколько градусов. Кроме того, лазерный виброметр устанавливается вручную, поэтому невозможно точно совместить декартовы системы координат лазерного виброметра и тензопреобразователя. Таким образом, разницу в определении амплитуд перемещений на резонансе можно объяснить несовпадением осей тен-зопреобразователя и лазерного виброметра.

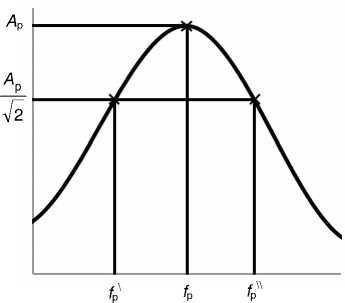

Резонансным методом определен декремент колебаний f \\ δr =π fp

\

p

,

-

fp

где f р \ и f р \\ – характерные частоты, соответствующие пересечению резонансного пика прямой, проведенной параллельно оси абсцисс на расстоянии, равном амплитуде на резонансе, деленной на •J 2 (рис. 8).

Jl y

\ z

A

x

Направление вибрации (по оси y )

Рис. 6. Зависимость амплитуды виброскорости (а) и виброперемещения (б) от частоты колебаний

Декременты колебаний на первой изгибной форме первого и второго тензопреобразователя

δr1 =π⋅

873,5 - 872,5

= 3,6 ⋅ 10 - 3 ;

δr2 =π⋅

891,4 - 890,5

= 3, 2 ⋅ 10 - 3 .

Выводы и анализ результатов

Экспериментально путем прямого измерения виброскорости рычага определена амплитудночастотная характеристика тензопреобразователя. Двум низшим резонансным частотам соответствуют первые изгибные формы колебаний рычага в двух взаимно перпендикулярных плоскостях. Эти частоты расположены близко друг к другу, их разность составляет 1,5 %. Резонансным методом определен декремент колебаний. Он составил 0,0036 для первого тензопреобразователя и 0,0032 – для второго.

Использование тензочуствительной схемы тензопреобразователя позволяет с высокой точностью измерять частоту колебаний. Анализ амплитудно-частотной характеристики тензопреобра-зователя позволил определить максимальный уровень амплитуды ускорения при виброиспытаниях. На частоте резонанса он должен быть меньше 0,5g, превышение данного уровня может привести к поломке изделия.

Направление вибрации (по оси z)

Рис. 7. Зависимость амплитуды виброскорости от частоты колебаний

Рис. 8. Определение декремента колебаний резонансным методом

Конечно-элементная модель тензопреобразователя позволяет определять изгибную собственную частоту с погрешностью, не превышающей 4 %. Экспериментально найденные собственные частоты и декременты колебаний позволяют построить адекватную конечноэлементную модель тензопреобразователя. Модель можно использовать на ранних стадиях проектирования датчиков давления или датчиков, измеряющих неровности дорожного полотна рельсов.

В работе использовано оборудование научно-образовательного центра «Экспериментальная механика» ЮУрГУ, приобретенного по программе «Национальный исследовательский университет».

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации в рамках комплексного проекта «Создание высокотехнологичного производства модельного ряда инновационных энергосберегающих трамвайных вагонов модульной конструкции для развития городских пассажирских транспортных систем» по договору № 02.G25.31.0108 от 14.08.2014 г. между Министерством образования и науки Российской Федерации и Открытым акционерным обществом «Уральский завод транспортного машиностроения» в кооперации с головным исполнителем НИОКТР – Федеральным государственным бюджетным образовательным учреждением высшего профессионального образования «Южно-Уральский государственный университет» (национальный исследовательский университет).

Список литературы Расчетно-экспериментальное исследование амплитудно-частотной характеристики тензопреобразователя

- Фетисов, А.В. Этапы развития датчиков давления компании «Метран» за последние два десятилетия/А.В. Фетисов, Г.В. Черкашина//Датчики и системы. -2012. -№ 8. -С. 7-10.

- Моделирование влияния дефектов мембраны тензопреобразователя давления на его частотные характеристики/О.Ю. Бушуев, И.И. Григорьев, Е.С. Коровченко, А.С. Семенов//Вестник ЮУрГУ. Серия «Компьютерные технологии, управление, радиоэлектроника». -2013. -Т. 13, № 2. -С. 74-81.

- Стучебников, В.М. Структуры «кремний на сапфире» как материал для тензопреобразователей и механических величин/В. М. Стучебников//Радиотехника и электроника. -2005. -Т. 50, № 6. -С. 678-696.

- АГБР 408854.001 РЭ Тензопреобразователь. Руководство по эксплуатации. -Екатеринбург, 2007. -23 с.

- Zarnik, M.S. Finite-Element Model-Based Fault Diagnosis, a Case Study of a Ceramic Pressure Sensor Structure/M.S. Zarnik, D. Belavic, F. Novak//Microelectronics Reliability. -2007. -№ 47. -pp. 1950-1957.

- Козлов, А.И. Моделирование тензопреобразователей давления на основе структур КНС. Одномембранные преобразователи/А.И. Козлов, А.В. Пирогов, В.М. Стучебников//Датчики и системы -2008. -№ 1. -С. 6-11.

- CLV-3D Compact 3-D Laser Vibrometer. For Simultaneous 3-D Measurement of Dynamics. Polytec, 2010. -6 р.

- Пирогов, А.В. Экспериментальное определение собственных частот двухмембранных тензопреобразователей давления/А.В. Пирогов, В.М. Стучебников//Датчики и системы. -2006. -№ 4. -С. 29-33.

- Шестаков, А.Л. Экспериментальная оценка динамических характеристик тензопреобразователей давления/А.Л. Шестаков, А.С. Семенов, О.Ю. Бушуев//Вестник МГТУ им. Н.Э. Баумана. Серия «Приборостроение». -2011. -№ 1. -С. 88-97.

- ГОСТ 30630.1.1-99 Методы испытаний настойкость к механическим внешним воздействующим факторам машин, приборов и других технических изделий. Определение динамических характеристик конструкции. -Минск: Стандартинформ, 2001. -25 с.