Расчетно-экспериментальное исследование частот и форм собственных колебаний сварного корпуса кориолисового расходомера

Автор: Яушев А.А., Тараненко П.А., Жестков А.В., Логиновский В.А.

Рубрика: Механика

Статья в выпуске: 1 т.10, 2018 года.

Бесплатный доступ

Статья посвящена расчетному и экспериментальному определению частот и форм собственных колебаний сварного корпуса кориолисового расходомера. Кориолисов расходомер предназначен для измерения массового расхода жидкостей и газов. Корпус расходомера сварен из тонкостенных стальных пластин 12Х18Н10Т. Формы и частоты собственных колебаний корпуса определены расчетом с помощью метода конечных элементов и экспериментально с использованием технологии экспериментального модального анализа. При экспериментальном определении модальных характеристик свободно вывешенного корпуса колебания возбуждали с использованием ударного молотка и модального вибростенда. Для оценки близости расчетных и экспериментальных форм использован критерий модальной достоверности (Modal Assurance Criterion) MAC. Показано, что отличие частот и форм собственных колебаний корпуса между расчетом и экспериментом превышает 30 %, а отличие между частотами и формами собственных колебаний отдельных элементов корпуса, не содержащих сварных соединений, не превышает 3 %. Тогда наиболее вероятной причиной расхождения расчетных и экспериментальных частот и форм собственных колебаний корпуса являются сварные соединения, не учитываемые в его конечноэлементной модели. Выдвинуто предположение о том, что столь существенное различие можно объяснить возникающими после сварки остаточными напряжениями. Для проверки этой гипотезы выполнен отпуск сваренного корпуса. Установлено, что после отпуска отличие между расчетными и экспериментальными формами и частотами собственных колебаний корпуса снизилось до 6 %. Полученный результат позволил объяснить причину расхождения расчетных и экспериментальных частот и форм собственных колебаний корпуса расходомера.

Кориолисов расходомер, метод конечных элементов, собственная частота, собственная форма, экспериментальный модальный анализ, критерий модальной достоверности мас, остаточные напряжения

Короткий адрес: https://sciup.org/147158967

IDR: 147158967 | УДК: 534.12, | DOI: 10.14529/mmph180106

Текст научной статьи Расчетно-экспериментальное исследование частот и форм собственных колебаний сварного корпуса кориолисового расходомера

Кориолисов расходомер предназначен для измерения массового расхода жидкостей и газов. Он состоит из корпуса и двух расположенных в нем U-образных колеблющихся трубок, по которым движется измеряемая среда. Обзор конструкций кориолисовых расходомеров приведен в [1, 2], а подробное описание принципа их работы в [3].

При исследовании динамических характеристик расходомера в статье [4] установлено, что формы и частоты собственных колебаний трубок, полученные методом конечных элементов и экспериментально, практически совпадают. Формы колебаний корпуса в статье [4] не рассматривались. Дальнейшие исследования показали, что в отличие от трубок частоты и формы собственных колебаний корпуса, полученные расчетом и экспериментально, различаются более чем на 30 %. Поиску причин расхождения между расчетными и экспериментальными частотами и формами собственных колебаний сварного корпуса кориолисового расходомера и посвящена данная статья.

Расчетное и экспериментальное определение частот и форм собственных колебаний корпуса

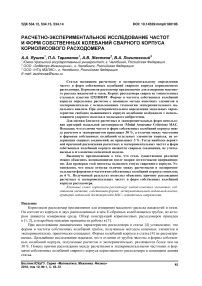

Корпус расходомера изготовлен из листов стали 12Х18Н10Т толщиной 2 мм. Схема корпуса приведена на рис. 1. Он состоит из массивного основания, двух пластин и бортиков. Для увеличения жесткости конструкции между передней и задней пластинами установлены две втулки. Пластина имеет два отверстия для установки втулок и расположенное в центре штампованное углубление глубиной 5 мм. Все элементы корпуса сварены в защитном газе неплавящимся электродом.

С целью упрощения в расчетной модели и экспериментах используется корпус расходомера без трубок. Для расчетного определения частот и форм собственных колебаний корпуса сформирована его конечно-элементная модель. Результаты расчета обсуждаются ниже и приведены в таблице. С целью оценки корректности результатов расчета частоты и формы собственных колебаний корпуса определены экспериментально. Методика верификации конечно-элементной модели по результатам модальных испытаний приведена в статьях [5, 6]. При экспериментальном определении модальных характеристик корпуса колебания в нем возбуждали с использованием ударного молотка и модального вибростенда. Особенности модальных испытаний, преимущества и недостатки различных видов возбуждения представлены в [7, 8]. В эксперименте корпус свободно вывешивали на податливых тросах, не оказывающих влияния на собственные частоты и формы в исследуемом частотном диапазоне.

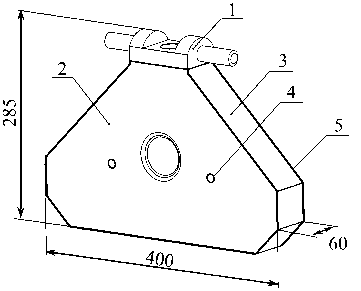

Рис. 1. Схема корпуса: 1 – основание; 2 – пластина; Рис. 2. Экспериментальная модель корпуса

3 – бортик; 4 – втулка; 5 – сварные швы (расположение измерительных точек)

Испытания выполнены с использованием комплекса, в состав которого входят:

-

- 40 канальная измерительная система LMS SCADAS Recorder для сбора и обработки сигналов;

-

- пакет LMS Test.Lab для проведения модальных испытаний и последующей идентификации собственных частот и форм;

-

- ударный молоток PCB 086C03 со встроенным датчиком силы;

-

- трехкомпонентные пьезоакселерометры PCB 356A32 чувствительностью 100 mV/g;

-

- модальный вибростенд TMS2100E11;

-

- датчик силы PCB 208C03.

Испытания с ударным молотком и модальным вибростендом проведены в частотном диапазоне от 0 до 800 Гц, охватывающем первые шесть частот собственных колебаний корпуса. С помощью геометрического модуля программы LMS Test.Lab построена модель передней пластины корпуса, приведенная на рис. 2. Узлы модели соответствуют координатам точек, в которых располагались акселерометры и производились измерения отклика.

При возбуждении колебаний с использованием молотка в выбранную точку конструкции наносили последовательно несколько ударов. По результатам каждого удара регистрировали входной ударный импульс и отклики по виброускорениям во всех измерительных точках конструкции и получали частотные передаточные функции. Далее эксперимент повторялся при возбуждении в другой точке. По полученным осредненным частотным передаточным функциям с помощью алгоритма PolyMax [9–11] идентифицировали частоты и формы собственных колебаний корпуса.

При использовании модального вибростенда (рис. 3) вынуждающее воздействие прикладывалось в точке 13.

Рис. 3. Экспериментальное определение частот и форм собственных колебаний корпуса

Максимальная разница между первыми шестью собственными частотами, найденными с использованием модального молотка и модального вибростенда, не превысила 2 %.

Для оценки близости расчетных и экспериментальных форм использован критерий модаль- ной достоверности (Modal Assurance Criterion) MAC [9, 12]. MAC – критерий соответствия между двумя векторами форм {u}р (расчет) и {u}э (эксперимент), он определяется следующим образом

MAC i j =

|{u } . { u } J

({u}Т {u}э )({u}Т{u}pj)

где i , j – номера собственных форм.

Если векторы { u } э и { u } р являются оценками одной и той же формы колебаний, то критерий модальной достоверности стремится к 1, если же векторы являются оценками двух различных форм колебаний, то значение критерия должно быть близкой к нулю величиной вследствие ортогональности собственных форм.

Разница между расчетной (fр) и экспериментальной (fэ) частотой собственных колебаний определяется следующим образом ft) — f fэ

Сравнение экспериментальных частот и форм собственных колебаний корпуса с расчетными

|

Расчет |

До термообработки |

После термообработки |

|||||||

|

i |

f рi , Гц |

j |

f эдjо ,Гц |

s ig о ,% |

MACi д j о |

j |

f эпjосле ,Гц |

5 j осле ,% |

MAC iпjосле |

|

1 |

354,7 |

1 |

236,1 |

33,4 |

0,51 |

1 |

333,7 |

5,9 |

0,89 |

|

2 |

435,5 |

2 |

283,6 |

34,9 |

0,83 |

2 |

427,4 |

1,9 |

0,92 |

|

3 |

459,6 |

3 |

296,6 |

35,5 |

0,79 |

3 |

406,1 |

11,6 |

0,91 |

|

4 |

601,3 |

– |

– |

– |

– |

5 |

593,8 |

1,2 |

0,44 |

|

5 |

628,9 |

4 |

426,4 |

32,2 |

0,4 |

4 |

571,4 |

9,1 |

0,43 |

|

6 |

736,2 |

5 |

458,8 |

37,7 |

0,42 |

6 |

700,6 |

4,8 |

0,8 |

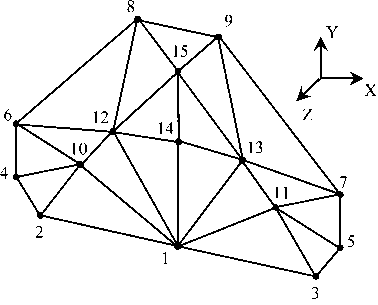

Установлено, что частоты и формы собственных колебаний корпуса, полученные расчетом и экспериментально, различаются более чем на 30 % (см. таблицу). В таблице индексом i обозначены расчетные собственные формы, а индексом j – экспериментальные.

Для объяснения причин расхождения результатов расчета и эксперимента исследованы собственные частоты и формы отдельных элементов корпуса. Так, первые шесть частот и форм собственных колебаний передней пластины корпуса (позиция 2 рис. 1), полученные МКЭ и экспериментально, различаются менее чем на 3 %. Из совпадения форм и частот собственных колебаний пластины можно сделать вывод, что геометрия модели и свойства материала (плотность и модуль упругости) в расчетной модели соответствуют реальной конструкции.

Тогда наиболее вероятной причиной расхождения расчетных и экспериментальных частот и форм собственных колебаний корпуса являются не учитываемые в его конечноэлементной модели сварные соединения.

После сварки в конструкции могут возникать остаточные напряжения. Для оценки их влияния на частоты и формы собственных колебаний корпуса выполнен его отпуск по следующей программе: выдержка корпуса в печи при температуре 850 °С в течение часа, далее охлаждение до нормальной температуры за пять часов.

После отпуска и, соответственно, снятия остаточных напряжений в корпусе отличие первых 6 расчетных собственных частот корпуса от экспериментальных уменьшилось с 30 % до 6 %. До термообработки корпуса в эксперименте не удалось идентифицировать форму собственных колебаний, соответствующую четвертой расчетной форме. Идентифицировать эту форму удалось после отпуска. Сравнение расчетных и экспериментальных форм и частот собственных колебаний до и после отпуска приведено на рис. 4 и в таблице. Представленные результаты эксперимента получены с использованием модального вибростенда.

Известны работы, посвященные аналогичным исследованиям. Например, в работе [13] рассмотрено влияние сжимающих напряжений на собственные частоты пластин и оболочек. В работах [14, 15] исследуется влияние остаточных напряжений на резонансную частоту мембран дат- чиков.

до термообработки J^ , Гц после термообработки/", Гц

1 0,9 0,8 0,7 0,6 0,5 0,4 0,3 0,2 0,1

Рис. 4. Сравнение по МАС критерию расчетных и экспериментальных форм собственных колебаний корпуса (для случая возбуждения колебаний модальным вибростендом)

Для оценки уровня напряжений в сварном корпусе выполнен следующий эксперимент. На пластину (позиция 2, рис. 1) в районе 15 точки (рис. 2) до сварки корпуса приклеена трехкомпонентная розетка с взаимным расположением осей тензорезисторов под углом 45°. Измерен начальный уровень сигнала с тензорезисторов. Далее выполнена сварка корпуса и повторно измерен сигнал с тензорезисторов. По сопоставлению сигналов, измеренных до и после сварки, определено сжимающее эквивалентное напряжение, возникающее после сварки в точке 15. Оно составило 100 МПа.

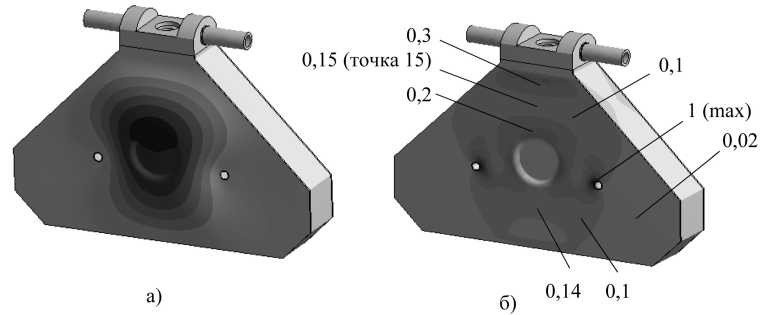

На этапе выбора точки для наклейки тензорезисторов не были известны ни величина, ни место расположения возникающих в корпусе после его сварки остаточных напряжений. Для наклейки тензорезисторов выбрана точка 15, поскольку ей соответствует максимальное смещение на четвертой форме собственных колебаний, найденной расчетным путем. Соответствующую ей экспериментальную форму (до отпуска) идентифицировать не удалось. Расчетные перемещения и деформации, соответствующие четвертой собственной форме и найденные на модели, не учитывающей остаточных напряжений, приведены на рис. 5. Максимальные локальные деформации на этой форме возникают в районе установки втулок, а деформации в исследуемой 15 точке составляют примерно 0,15 от максимальных. Расположить тензорезисторы выше, в зоне с более высоким уровнем деформаций, не удалось из-за близкого расположения сварного шва.

Реальное распределение остаточных деформаций в корпусе после сварки может не совпадать с расчетными деформациями, приведенными на рис. 5.

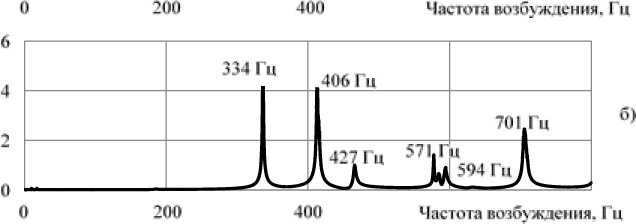

На рис. 6 приведены две амплитудно-частотные характеристики, снятые при возбуждении колебаний вибростендом в одной точке корпуса до и после его термообработки. По вертикальной оси отложено отношение амплитуды ускорения акселерометра на корпусе к амплитуде сигнала с датчика силы (g/Н). Из сравнения графиков видно, что термообработка привела к повышению частот собственных колебаний корпуса.

Рис. 5. Расчетные перемещения (а) и деформации (б) на четвертой собственной форме, найденные на модели, не учитывающей остаточных напряжений

Таким образом, основной причиной расхождения собственных частот в расчете и эксперименте являются не учитываемые в конечноэлементной модели остаточные напряжения, возникающие после сварки корпуса.

I

I 426 I ц

1 I.296 ru |^Ги _

LOLA

a)

Рис. 6. Относительная АЧХ 12 точки корпуса по оси Z до термообработки (а) и после термообработки (б) Заключение

В статье расчетным и экспериментальным путем найдена и подтверждена основная причина расхождения расчетных и экспериментальных форм и частот собственных колебаний тонкостенного сварного корпуса кориолисового расходомера. Установлено, что снижение экспериментальных частот собственных колебаний корпуса на 30 % и соответствующее изменение его собственных форм обусловлено остаточными напряжениями в корпусе, возникающими после его сварки.

Испытания проведены с использованием оборудования ЦКП «Экспериментальная механика» ЮУрГУ.

Работа выполнена при финансовой поддержке Минобрнауки России. Соглашение о предоставлении субсидии № 14.578.21.0191 от 03.10.2016. Уникальный идентификатор соглашения RFMEFI57816X0191.

Список литературы Расчетно-экспериментальное исследование частот и форм собственных колебаний сварного корпуса кориолисового расходомера

- Wang, T. Coriolis flowmeters: a review of developments over the past 20 years, and an assessment of the state of the art and likely future directions/R. Baker, T. Wang//Flow Measurement and Instrumentation. -2014. -Vol. 40. -P. 99-123.

- Plache, K.O. Measuring mass flow using the Coriolis principle/K.O. Plache, R. Loxton, P. Pope. -Springer, Boston, MA, 1990. -P. 55-62.

- Raszillier, H. Coriolis-effect in mass flow metering/H. Raszillier, F. Durst//Archive of Applied Mechanics. -1991. -Vol. 61, № 3. -P. 192-214.

- Yaushev, A.A. Study of the Oscillation Modes of a Coriolis Flowmeter Using a Parametric Finite Element Model, Verified by the Results of Modal Testing/A.A. Yaushev, P.A. Taranenko, V.A. Loginovskiy//International Conference on Industrial Engineering, Procedia Engineering. -2016. -Vol. 150. -P. 336-340.

- Melcer, J. Experimental Verification of a Computing Model/J. Melcer//Applied Mechanics & Materials. -2014. -Vol. 732. -P. 345-348.

- Межин, В.С. Практика применения модальных испытаний для целей верификации конечно-элементных моделей конструкции изделий ракетно-космической техники/В.С. Межин, В.В. Обухов//Космическая техника и технология. -2014. -№ 1(4). -С. 86-91.

- Дэссинг, О. Испытания конструкций/О. Дэссинг. -М.: Брюль и Къер, 1989. -118 с.

- Ewins, D.J. Modal Testing: Theory, Practice and Application/D.J. Ewins//Hertfordshire: Research Studies Press. -2000. -562 p.

- Хейлен, В. Модальный анализ: теория и испытания/В. Хейлен, С. Ламменс, П. Сас. -М.: ООО «Новатест», 2010. -319 с.

- The PolyMAX frequency-domain method: a new standard for modal parameter estimation/B. Peeters, H. Auweraer, P. Guillaume, J. Leuridan//Shock and Vibration. -2004. -Vol. 11. -P. 395-409.

- Peeters B. Automotive and aerospace applications of the PolyMAX modal parameter estimation method/B. Peeters, P. Guillaume et al.//Proceeding of IMAC. -2004. -Vol. 22. -P. 26-29.

- Allemang, R.J. The Modal Assurance Criterion -Twenty Years of Use and Abuse/R.J. Allemang//University of Cincinnati, Sound and Vibration. -2003. -P. 14-21.

- Ельмуратов, С.К. Расчет гибких оболочек и пластин на устойчивость и колебания/С.К. Ельмуратов//Наука и техника Казахстана. -2013. -№ 1-2. -С. 26-29.

- Stress Influences on the Ultrasonic Transducers/S. Lee, T. Tanaka, K. Inoue, J.-M. Kim et al.//Sensors and Actuators A: Physical. -2005. -Vol. 119, Issue 2. -P. 405-411.

- Methods of measuring residual stresses in components/N.S. Rossini, M. Dassisti, K.Y. Benyounis, A.G. Olabib//Materials and Design. -2012. -Vol. 35. -pp. 572-588.