Расчетно-экспериментальный анализ собственных частот и форм элемента каркаса трамвайного вагона

Автор: Тараненко Павел Александрович, Шахринов Владимир Николаевич, Кудрявцев Олег Александрович, Колкотин Дмитрий Анатольевич, Хрулев Сергей Александрович, Ерпалов Алексей Викторович

Рубрика: Механика

Статья в выпуске: 2 т.6, 2014 года.

Бесплатный доступ

Предложена методика оценки жесткости элемента каркаса кузова трамвайного вагона путем экспериментального определения спектра его собственных частот. Оценена применимость этой методики к определению изменения жесткости элемента каркаса при появлении некачественного сварного шва.

Контроль жесткости, сварное соединение, металлическийкаркас, крыша трамвайного вагона, спектр собственных частот, экспериментальный модальный анализ

Короткий адрес: https://sciup.org/147158809

IDR: 147158809 | УДК: 534.1:625.46

Текст научной статьи Расчетно-экспериментальный анализ собственных частот и форм элемента каркаса трамвайного вагона

Основными факторами, влияющими на жесткость металлических сварных каркасов при одинаковых геометрических размерах, являются свойства материала и качество сварных швов. Так, в каркасе трамвайного вагона присутствует несколько тысяч сварных швов сложной конфигурации и значительной протяженности, что приводит к обилию связей «жесткость системы – состояние сварных швов», которое не позволяет однозначно определить причину ее изменения на основе анализа поведения конструкции в целом.

Одним из вариантов оценки жесткости конструкции (и ее изменения в зависимости от качества сварных швов) является динамический метод, основанный на возбуждении конструкции, регистрации отклика и последующем сравнительном анализе спектра собственных частот.

Цель выполненной работы заключалась в экспериментальной отработке предлагаемого метода на реальной конструкции. В частности, необходимо было экспериментальным путем оценить спектр собственных частот элемента каркаса трамвайного вагона, обладающего одним некачественным сварным швом, и сопоставить его со спектром частот той же самой конструкции, но обладающей качественными сварными швами.

Расчетный анализ собственных частот каркаса крыши кузова трамвайного вагона

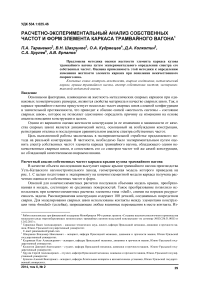

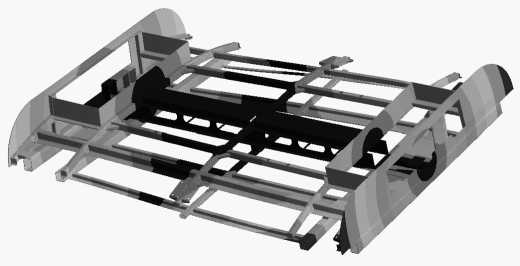

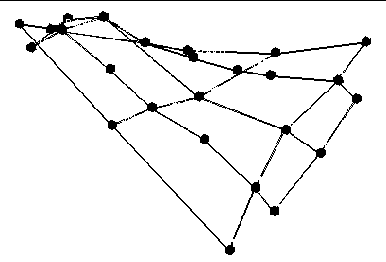

В качестве объекта исследования выступает каркас крыши трамвайного вагона производства Усть-Катавского вагоностроительного завода, геометрическая модель которого приведена на рис. 1. С целью подготовки к эксперименту на конечноэлементной модели каркаса получена расчетная оценка его собственных частот и форм.

Основой для конечноэлементных расчетов послужила объемная модель крыши, преобразованная в модель, состоящую из срединных поверхностей. Такое преобразование позволило использовать при конечноэлементных расчетах элементы типа «shell», снизив на порядок ресурсо-емкость задачи. Рассматриваемая конструкция содержит 180 деталей, соединенных посредством сварки. Для моделирования сварных швов использованы контакты между элементами конструкции типа «bonded» (склейка), запрещающие любые взаимные перемещения в месте контакта. Из- за большого количества соединений сложной конфигурации контактные связи задавались вручную в соответствии с предоставленными сборочными чертежами.

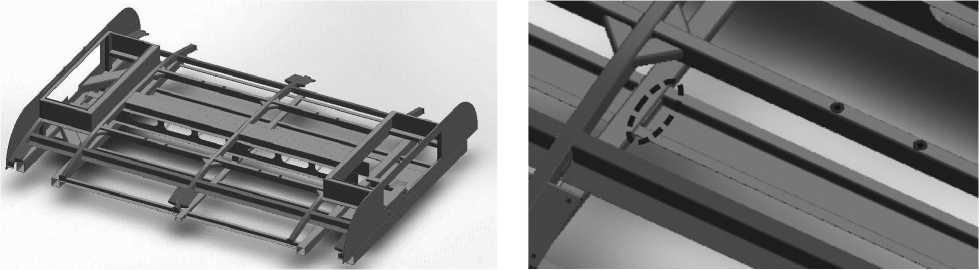

Рис. 1. Геометрическая модель каркаса крыши Рис. 2. Некачественный сварной шов

На простейшей модели (одно сварное соединение пластины и профиля) выполнены предварительные тестовые расчеты собственных частот соединения в зависимости от варианта моделирования пунктирного сварного шва (простая склейка по линии контакта; склейка по пунктирной линии, повторяющей прерывистый шов; создание промежуточной поверхности меньшей толщины). Установлено, что конфигурация контакта оказывает влияние только на собственные частоты колебаний выше 150 Гц.

Собственные частоты и формы определены при свободных граничных условиях для двух расчетных случаев: конструкция с качественными сварными швами и конструкция с одним некачественным сварным швом (рис. 2). Некачественный сварной шов смоделирован удалением связи между элементами каркаса – в месте, отмеченном пунктиром на рис. 2. Первые шесть нулевых частот, соответствующих перемещениям и поворотам каркаса как абсолютно твердого тела, не приводятся. Первые 10 ненулевых собственных частот приведены в таблице.

Наличие дефекта приводит как к сдвигу некоторых собственных частот (6 и 10 собственные частоты изменяются более чем на 5 %), так и к появлению новых форм колебаний конструкции (колебания отсоединенных элементов). Частоты с номерами 1* и 2* (выделены курсивом) соответствуют изгибным и крутильным формам колебаний консольного корытного профиля, отсоединенного от профиля коробчатого сечения.

Максимальный сдвиг собственных частот для конструкции с некачественным сварным швом не превышает 7 %. Такой незначительный сдвиг собственных частот обусловлен следующим фактором. Каркас крыши состоит из двух частей – верхней и нижней. Некачественный сварной шов расположен на нижней части каркаса. Верхняя часть каркаса обладает существенно большей жесткостью, чем нижняя, поэтому изменение жесткости в более податливой части крыши слабо влияет на изменение жесткости (снижение собственных частот) всей конструкции.

При рассмотрении только нижней части крыши с тем же самым дефектом максимальное

снижение собственных частот составило уже 23 %.

Собственные частоты каркаса крыши трамвайного вагона

|

№ |

Собственные частоты конструкции с качественными сварными швами (эталон), Гц |

Собственные частоты конструкции с некачественным сварным швом, Гц |

δ , % |

|

1* |

– |

12,42 |

– |

|

1 |

15,74 |

16,13 |

2,5 |

|

2* |

– |

20,14 |

– |

|

2 |

22,88 |

22,53 |

1,5 |

|

3 |

23,09 |

23,01 |

0,3 |

|

4 |

30,96 |

31 |

0,1 |

|

5 |

36,93 |

35,38 |

4,2 |

|

6 |

41,85 |

39,37 |

5,9 |

|

7 |

42,14 |

42,31 |

0,4 |

|

8 |

43,26 |

43,02 |

0,6 |

|

9 |

46,87 |

46,82 |

0,1 |

|

10 |

56,48 |

52,63 |

6,8 |

Экспериментальный модальный анализ каркаса крыши кузова трамвайного вагона

Предварительный конечноэлементный расчет позволил оценить низшую частоту собственных колебаний каркаса крыши (15,74 Гц) и показал, что исследуемая конструкция обладает достаточно густым спектром собственных частот (в диапазоне до 60 Гц каркас имеет 10 собственных частот).

Тараненко П.А., Шахринов В.Н., Кудрявцев О.А., Расчетно-экспериментальный анализ

Колкотин Д.А., Хрулев С.А., Ерпалов A.В. собственных частот и форм элемента каркаса …

В ходе испытаний, проведенных на базе Усть-Катавского вагоностроительного завода, предстояло решить следующие задачи:

-

а) зарегистрировать спектр собственных частот каркаса крыши с качественными сварными швами;

-

б) зарегистрировать спектр собственных частот каркаса крыши с одним некачественным сварным швом;

-

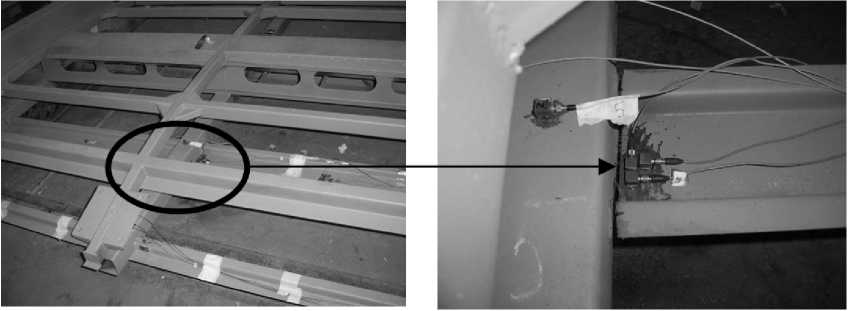

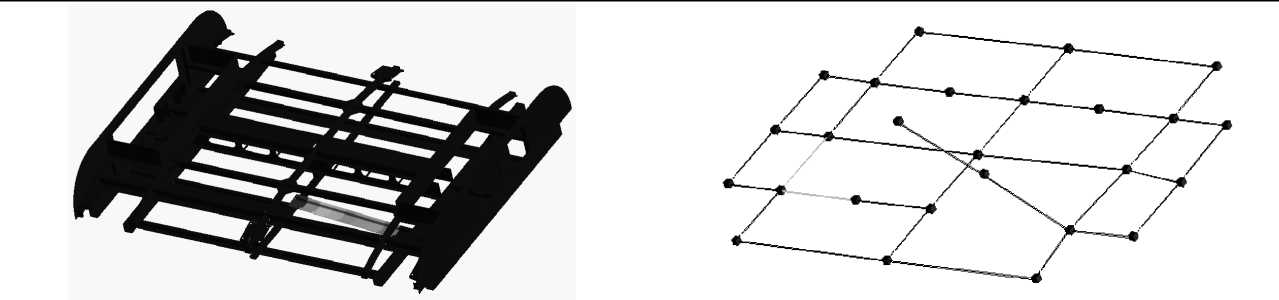

в) для обоснования применения средства возбуждения колебаний использовать модальный вибростенд, изображенный на рис. 3, и ударный молоток, изображенный на рис. 4;

-

г) для оценки стабильности результатов последовательно возбуждать колебания в нескольких точках конструкции в трех ортогональных направлениях.

Рис. 4. Возбуждение колебаний каркаса крыши с использованием модального вибростенда

Рис. 3. Возбуждение колебаний каркаса крыши с использованием ударного молотка

Для обеспечения низких собственных частот колебаний как твердого тела каркас крыши установлен на податливые опоры [1]. Для возбуждения колебаний использованы два средства: переносной вибростенд и ударный молоток.

Недостатки использования модального вибростенда в качестве возбудителя колебаний:

-

• сложность монтажа (вывешивание, необходимость использования специальных стоек, необходимость качественной приклейки датчика силы на конструкции, трудность монтажа стингера строго перпендикулярно поверхности конструкции);

-

• сложность (а иногда и невозможность) подведения вибростенда в требуемую точку кон-

- струкции;

-

• обеспечение предотвращения потери устойчивости стингера;

-

• сравнительно большой вес оборудования и оснастки (вибростенд - 20 кг, усилитель 15 кг, стойка для вывешивания 55 кг).

Достоинства использования модального вибростенда в качестве возбудителя колебаний:

-

• возможность возбуждения колебаний в больших конструкциях (весом порядка нескольких тонн) при сравнительно небольшом весе (20 кг) и толкающем усилии (44 кг);

-

• возможность обеспечения детерминированных режимов нагружения;

-

• возможность обеспечения постоянства направления нагружения;

-

• широкий диапазон частот возбуждения.

Недостатки использования ударного молотка:

-

• непостоянство направления воздействия при ударах;

-

• непостоянство амплитуды ударного импульса при нанесении удара;

-

• возможность нанесения некорректных (например, двойных) ударов;

-

• ограниченный диапазон частот возбуждения.

Достоинства использования молотка в качестве возбудителя колебаний:

-

• возможность возбуждения колебаний в больших конструкциях (весом несколько тонн) при сравнительно небольшом весе (порядка пяти килограмм);

-

• удобство и простота использования;

-

• возможность возбуждения колебаний практически в любой доступной точке конструк-

- ции;

-

• не требуется наклейка датчика силы на конструкцию.

Молоток является более простым в монтаже и использовании. Его использование позволяет существенно ускорить проведение испытаний.

Количество точек измерения виброускорений на каркасе крыши с качественными сварными швами – 25 шт, на каркасе крыши с одним некачественным сварными швом – 26 шт. В каждой точке измерены виброускорения в трех направлениях.

Каркас крыши с некачественным сварным швом изображен на рис. 5.

Рис. 5. Каркас крыши с одним некачественным сварным швом

При испытаниях с использованием ударного молотка в выбранную точку конструкции наносили удар (см. рис. 3), записывали ударный импульс, на выходе регистрировали отклик по виброускорениям со всех акселерометров во временной области, путем быстрого преобразования Фурье входной и выходной сигналы переводили из временной области в частотную, рассчитывали их отношение – частотные передаточные функции [1, 2]. После этого удар повторяли. Путем предварительных тестов установлено время сбора данных 16 секунд, разрешающая способность спектра – 0,0625 Гц. Каждый эксперимент – это результат 10 осреднений по ударному возбуждению в одну точку в одном направлении.

При проведении испытаний с использованием модального вибровозбудителя (см рис. 4) на вход подавали случайное возбуждение (белый шум) в диапазоне от 0 до 256 Гц, на выходе регистрировали отклик по виброускорениям со всех акселерометров, рассчитывали частотные передаточные функции. После этого цикл нагружения повторяли. Путем предварительных тестов установлено время сбора данных 16 с, разрешающая способность спектра – 0,0625 Гц. Каждый эксперимент – результат 20 осреднений по циклам случайного возбуждения.

Первая собственная форма для конструкции с качественными сварными швами приведена на рис. 6, а для конструкции с некачественными сварными швами – на рис. 7.

a )

Рис. 6. Первая собственная форма колебаний (крутильная) конструкции с качественными сварными швами: а) f = 15,74 Гц (расчет); б) f = 12,4 Гц (эксперимент)

б )

Тараненко П.А., Шахринов В.Н., Кудрявцев О.А., Расчетно-экспериментальный анализ

Колкотин Д.А., Хрулев С.А., Ерпалов A.В. собственных частот и форм элемента каркаса …

а ) б )

Рис. 7. Первая собственная форма колебаний конструкции с некачественным сварным швом: а) f = 12,42 Гц (расчет); б) f = 12,05 Гц (эксперимент)

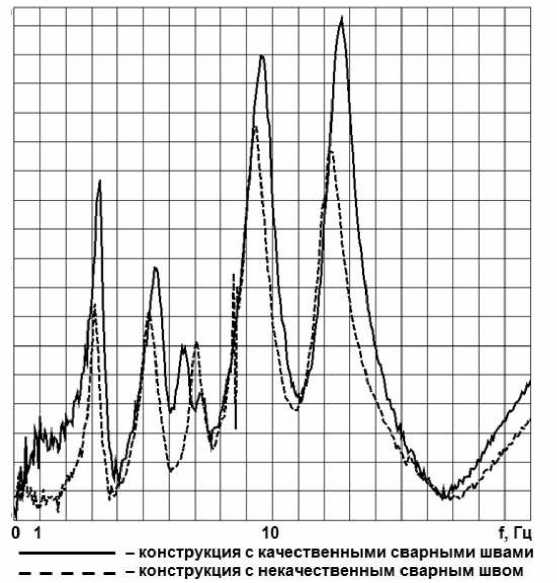

Спектры собственных частот конструкции с качественными и одним некачественным свар- ным швом приведены на рис. 8.

Рис. 8. Экспериментальные спектры собственных частот

Обсуждение результатов

-

1. Низшая собственная частота каркаса крыши составила 12,4 Гц. Этой частоте соответствует крутильная форма колебаний (см. рис. 6). Поскольку в эксперименте каркас крыши установлен на податливые опоры, жесткость которых неизвестна, трудно ожидать точного совпадения результатов эксперимента с расчетом (рис. 6, а ).

-

2. Низшая собственная частота каркаса крыши с некачественным сварным швом составила 12,05 Гц. Этой частоте соответствует форма колебаний тонкостенного профиля (см. рис. 7). Всплески на спектрах собственных частот ниже 10 Гц, найденных экспериментально (см. рис. 8), обусловлены колебаниями на податливых амортизаторах каркаса крыши

-

3. Для возбуждения колебаний использованы 3 различных точки и три направления. В

-

4. Спектр частот, полученный с использованием ударного молотка, практически не отличается от спектра, полученного с использованием модального вибростенда. Использование молотка массой 235 грамм и чувствительностью 2,25 мВ/Н и датчиков PCB чувствительностью 100 мВ/g оказалось достаточно для надежного возбуждения колебаний в каркасе крыши весом в 400 кг.

-

5. Максимальное снижение собственных частот каркаса крыши с некачественным сварным швом (см. рис. 5) составляет всего лишь 6 % (см. таблицу). Максимальное снижение собственных частот при расчете только нижней части крыши, но с тем же самым дефектом составляет уже 23 %.

как абсолютно твердого тела;

спектрах частот, полученных по результатам возбуждения в трех различных точках и трех направлениях, наблюдалась повторяемость результатов.

Выводы

-

1. Качество процедуры контроля жесткости существенно зависит от относительной доли дефектов сварных швов в конструкции. Поэтому применять динамический метод контроля жесткости для диагностики дефектов в сварных швах следует на как можно более ранних этапах сборки каркаса модуля, например, на этапах сборки каркаса боковины, нижней части крыши.

-

2. Наличие дефектов в сварных швах может приводить к появлению «дополнительных» частот в спектре, отсутствующих в спектре конструкции с качественными сварными швами. Диагностировать такие частоты можно только в том случае, если устанавливать датчик в непосредственной близости от места дефекта. Поскольку до проведения диагностики место дефекта в свар-

- ном шве неизвестно, высока вероятность пропуска «дополнительных частот» путем расшифровки сигнала с датчика, установленного в произвольном месте и оказавшемся далеко от места дефекта. Поэтому процедура контроля жесткости (контроля качества сварных швов) с использованием только одного датчика обладает недостаточной точностью для реализации на практике.

-

3. В цеховых условиях более простым и удобным для возбуждения колебаний является использование ударного молотка. Наносить удары следует в точки, обладающие наибольшей податливостью. Для повышения достоверности контроля жесткости конструкции (контроля качества сварных швов) следует регистрировать сигналы в нескольких характерных точках конструкции. Однако в этом случае существенно возрастает время испытаний (определение мест наклейки, зачистка поверхности, наклейка датчиков, прокладка кабелей). В цеховых условиях более эффективными могут оказаться бесконтактные методы измерения.

Список литературы Расчетно-экспериментальный анализ собственных частот и форм элемента каркаса трамвайного вагона

- Хейлен, В. Модальный анализ: теория и испытания/В. Хейлен, С. Ламменс, П. Сас. -М.: Новатест, 2010. -319 с.

- Фролов, К.В. Машиностроение. Энциклопедия: в 40 т. Т. 2. Динамика и прочность машин. Теория механизмов и машин/К.В. Фролов. -М.: Машиностроение, 1995. -624 с.