Распределение шихты по реакторам каскада в производстве низкомолекулярных сополимеров бутадиена со стиролом

Автор: Лебедев В.Ф., Подкопаева С.В., Хромых Е.А.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 4 (62), 2014 года.

Бесплатный доступ

При полимеризации бутадиена со стиролом основным фактором, ограничивающим производительность каскада реакторов, является теплосъем. При этом время пребывания мономеров в реакторе значительно превышает время, которое на основании кинетических закономерностей необходимо для завершения процесса. С целью увеличения производительности осуществляется распределение шихты по реакторам каскада. Необходимо распределить поток шихты по реакторам каскада таким образом, чтобы образующийся полимер имел одинаковую вязкость на выходе из каждого реактора. Разработан алгоритм распределения шихты по реакторам каскада с учетом параметров синтеза (температуры в реакторе, приведенной скорости подачи шихты, соотношения модификатора и инициатора в комплексе), количества реакторов и заданной динамической вязкости. В соответствии с разработанным алгоритмом проведен расчет скоростей подачи шихты в каждый реактор каскада. Показано, что расход шихты в каждый полимеризатор зависит от общей производительности установки и от количества реакторов в каскаде. Представленный алгоритм распределения исходной шихты по реакторам каскада позволяет обеспечить максимальную производительность установки и заданное качество получаемого полимера. С целью определения степени превращения мономеров и температурного режима протекания процесса полимеризации при рассчитанной скорости подачи шихты в первый полимеризатор каскада осуществлен расчет основных технологических параметров процесса полимеризации в режиме реального времени с использованием математической модели. Анализ результатов моделирования показывает, что в течение первого часа концентрация мономеров не превышает 0,085 моль/л, что соответствует степени превращения мономера 99 %, при этом температура в реакторе соответствует оптимальному режиму - от 65 до 85 0C.

Полимеризация, математическое моделирование, стирол, бутадиен, технологический режим, шихта

Короткий адрес: https://sciup.org/14040344

IDR: 14040344 | УДК: 519.8

Текст научной статьи Распределение шихты по реакторам каскада в производстве низкомолекулярных сополимеров бутадиена со стиролом

Процесс полимеризации бутадиена со стиролом протекает в каскаде полимеризаторов. Основным фактором, ограничивающим производительность каскада, является теплосъем, который осуществляется хладоагентом, подаваемым в рубашки охлаждения полимеризаторов. Как правило, при этом время пребывания мономеров в реакторе в 3-4 раза превышает время, которое на основании кинетических закономерностей [3] необходимо для завершения процесса.

С целью увеличения производительности установки осуществляется «дробная» подача шихты во все полимеризаторы каскада. Высокая скорость процесса обеспечивает практически 100%-ную конверсию мономеров на выходе из каждого полимеризатора.

С использованием методов математической статистики найдена зависимость между показателем качества (динамическая вязкость) и параметрами синтеза для заданных интервалов изменения исследуемых технологических параметров [2] вида:

пользованием следующих технологических критериев:

-

- производительность установки;

-

- расход дорогостоящего катализатора;

-

- качество получаемого каучука;

Для решения поставленной задачи выполним вывод расчетных соотношений в общем виде.

Пусть Р - производительность установки полимеризации, кг/час; G 1 - скорость подачи шихты в первый полимеризатор, л/мин; G 2 -скорость подачи шихты в второй полимеризатор, л/мин; G 3 - скорость подачи шихты в третий полимеризатор, л/мин; G n - скорость подачи шихты в n -ый полимеризатор, л/мин; N - скорость подачи инициатора в первый полимеризатор, моль/мин.

В связи с дополнительной подачей шихты в полимеризаторы каскада, начиная со второго, концентрация инициатора в полимеризаторах непостоянна и определяется из следующих соотношений:

ri = А-В [ ROK ] -С-Т + Д -V

'I дин 1 + Д V пр ’

[ LiBu ]

N

N = —, 1 в G1

где А , В , С , Д - коэффициенты; Т - температура в реакторе, 0К; V np - приведенная скорость подачи шихты; [ ROK р[ LiBu ] - соотношение модификатора и инициатора в комплексе.

Эта зависимость позволяет осуществить выбор параметров процесса для получения полимера с заданной динамической вязкостью. Достоверность установленной зависимости подтверждена при выпуске опытных партий в условиях опытного завода [1].

Для получения полимера заданного качества в условиях «дробной» подачи шихты необходимо распределить поток шихты по реакторам каскада таким образом, чтобы образующийся полимер имел одинаковую вязкость на выходе из каждого реактора.

Из зависимости (1) получим:

N2 =

N

в ( G i + G 2 )’

в ( G 1 + G 2 + - + Gn )

где N 1,2, _, n - концентрация инициатора в i -том полимеризаторе, моль/л; в - коэффициент, учитывающий изменение плотности полимеризата.

Приведенной скоростью полимеризации называется отношение скорости подачи мономера, поступающего в полимеризатор (моль/л), к количеству инициатора в полимеризаторе (моль).

По определению приведенной скорости:

П дин

—

У прi

а + в [ ROK ] [ LiBu ]

+ с • T

Д

V npl

V np 2

a G

N 1 V nол ;

a G2

N 2 V nол ;

где Т, - температура в i-ом полимеризаторе, V np i - приведенная скорость подачи шихты в i-тый полимеризатор.

Необходимо определить режим «дробной» подачи шихты в реакторы каскада с ис- где а - коэффициент для перевода л/мин в моль/мин; Vn„ - объем полимеризатора, л.

По1ставляя в зависимости (4) вместо N 1 , N 2 , .., N n их значения из формул (3), получим:

_ «pg пр 1 NVoя ’

_ ав"G2(G1 + G2)

пр2 NV , пол

Из системы уравнений (7) выразим:

V прn

_ авGn.(G1 + G2 +... + Gn)

NV пол

Из формул (5) выразим:

NV - = пол

V пр 1

_ авG2(Gx + G2)

...

Vпр 2

ав G n .( G 1 + G 2 + ... + G n )

m 1

m2 =

3...

Vпр 2 1 1

V пр 1 4 2

V np 3 (1 + m 1 )2

V пр 1 4

m n — 1 =

—

1 + mx

V npn (1 + m 1 + m 2 + ... + mn — 2)2

пр 1

—

1 + mx + m 2 + ... + m„2

V прn

Обозначим:

m i = G 2 / G i ;

m 2 = G 3 / G i ;

Общая производительность определяется из формулы:

Р = y ( G i + G 2 +..+ G n ), (9)

где y - коэффициент для перевода кг/час в л/мин.

…;

m n-i = G n / G i ,

тогда из (6) получим:

|

[ V np 2 |

_ G 2.( Gx + |

||

|

Vnp1 |

G 1 2 |

||

|

G 2 |

f G 2 |

2 |

|

|

-G , |

+ |

1 G 1 9 |

= |

|

= mx |

2 + m 2 |

||

G 2)

Разделим левую и правую часть уравнения (9) последовательно на G i , G 2 , ., G n , после преобразований получим:

Р

Y(1 + m, + m2 + ... + mn _3)

Рm

у( 1 + m 1 + m 2 + ... + m n — 1 ) (10)

G - =

G 2 =

G

_________ Pm n —1 __________

Y( 1 + m , + m 2 + ... + mn 3)

V np 3 _ G 3.( G 1 + G 2 + G 3)

<

|

Vn p , |

G 1 2 |

||

|

G |

+ G 2 |

G 3 + |

f G 3 ) |

|

G 1 |

G 1 |

G 1 |

1 G 1 J |

. . 2

= m2 + mm2 + m 2

|

V np n _ Gn .( G 1 + G 2 + |

... + Gn ) |

|

|

V np1 G |

||

|

= G n + G L . ^ + ... + |

f G n |

2 = |

|

G 1 G 1 G 1 |

1 G 1 9 |

|

|

= mn — 1 + m 1 mn — 1 + ... + |

m n 2 — 1 |

|

Рассчитав приведенные скорости подачи шихты в каждый полимеризатор в соответствии с параметрами процесса, количеством полимеризаторов и заданной динамической вязкостью по формуле (7), определяем m i , m 2 ,., m n по формулам (8) и по формулам (10) рассчитываем G i , G 2 , ., G n .

Как следует из уравнений (10), расход шихты в каждый полимеризатор зависит от общей производительности установки и от количества реакторов в каскаде.

Представленный алгоритм распределения исходной шихты по реакторам каскада позволяет обеспечить максимальную производительность установки и заданное качество получаемого полимера.

Приведен расчет скоростей подачи шихты в три полимеризатора каскада согласно уравнениям (1-10).

Производительность установки равна 800 кг/ч. Исходные данные: расход модификатора 28 кг/ч, расход инициатора 19,2 кг/ч, концентрация модификатора в растворе 0,046 моль/л, концентрация инициатора в растворе 0,17 моль/л, плотность раствора модификатора 0,8 кг/л, плотность раствора инициатора 0,8 кг/л, динамическая вязкость 8 спз, коэффициенты зависимости (1) – А= 0,44, В =0,69,

С =0,046, Д =0,0088. Результаты расчета приведены в таблице 1.

Т а б л и ц а 1

Распределение шихты по реакторам каскада

|

№ реактора |

Температура в реакторе, ° С |

Расход шихты в реактор, кг/ч |

Расход шихты в реактор, л/мин |

|

1 |

70 |

377,556 |

5,034 |

|

2 |

75 |

236,842 |

3,158 |

|

3 |

80 |

185,602 |

2,475 |

С целью определения степени превращения мономеров и температурного режима протекания процесса полимеризации при рассчитанной скорости подачи шихты в 1-ый полимеризатор каскада осуществлен расчет основных технологических параметров процесса полимеризации в режиме реального времени с использованием математической модели (11).

Математическая модель [3] имеет следующий вид:

dM

dт

MП

—-Kp

• M -

— = K. • M - G^ • P , d т p V

т

Gш • M , V , т

dT

12 • Тэ • Vm • Kp к

• M - -ш • P V

т

где М – концентрация мономера, моль/л; Р – концентрация полимера в системе, моль/л; Т – температура реакционной массы, К; V т – текущий объем реактора, л; МП – скорость подачи мономера, моль/мин; К р – константа скорости роста цепи, 1/мин; К 0 – предэкспо-ненциальный множитель, л1/2/(моль1/2 ^ мин);

Е – энергии активации стадии роста цепей, кДж/моль; R – универсальная газовая постоянная, кДж/(моль ^ К); G ш - объемная подача мономера, л/мин; d ш – плотность шихты (смеси мономеров), кг/л; МД ст , МД бут – массовые доли мономеров (стирола и бутадиена) в шихте; М ст , М бут – молекулярные массы стирола и бутадиена; С kaт – текущее количество катализатора (инициатора) на стадии роста полимерных цепей, моль; Т ш – температура подаваемой шихты, К; Т хл – средняя температура хладагента, К; с ш – удельная теплоемкость шихты, кДж/(К ^ кг); K F - коэффициент теплопередачи, кДж/(м2 ^ мин ^ К); F cm - переменная площадь поверхности теплообмена, м2; r – радиус цилиндрической части реактора, дм; S дна – площадь поверхности дна реактора, м2; А – коэффициент, учитывающий изменение плотности реакционной массы при образовании полимера; A1 - коэффициент, учитывающий наличие охлаждения реакционной массы вследствие подачи в реактор холодной шихты; B1 - коэффициент, учитывающий наличие охлаждения реакционной массы вследствие подачи хладагента в рубашку; т - время, мин.

Начальные условия:

M(0)=m 0 ;

P(0)=p 0 ;

T(0)=T 0 ;

V m (0)=v 0 .

< dт Vm • d ш • c

- (11)

- A1 •

G -d -c 4l-T ) ш шш ш

V ■ d ■ c т шш

V

, dт

BV. Kf ■ F em -(T - Т хл )

V • d • c т шш

= A • Gш,

K p

(G ^ -кат к V m J

E

• K 0 • e R-

F ст

2 V

т

+ ° дна , r

Результаты расчета для первого реактора каскада представлены на рисунках 1-4.

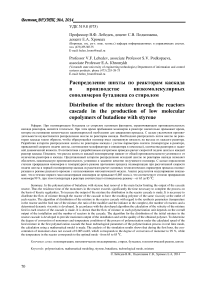

Рисунок 1. Зависимость концентрации мономера M (моль/л) от времени τ (мин) (j – текущий такт квантования по времени)

МП = da

ш

• С ш

• 1000 •

МД ет

М к ст

+ МД бу^ М- бут J

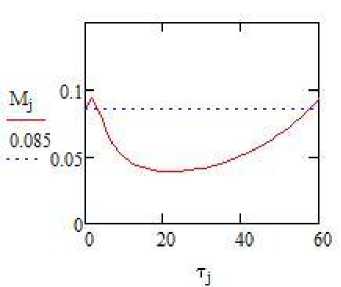

Рисунок 2. Зависимость температуры реакционной смеси Т ( ° С) от времени т (мин) (j - текущий такт квантования по времени)

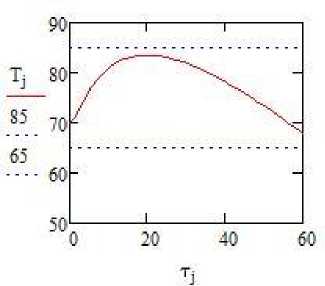

Рисунок 3. Зависимость концентрации полимера Р (моль/л) от времени τ (мин) (j – текущий такт квантования по времени)

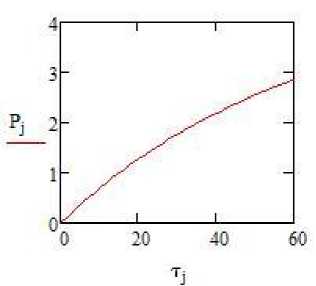

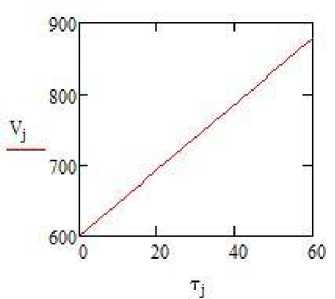

Рисунок 4. Зависимость объема реакционной смеси V (л) от времени τ (мин) (j – текущий такт квантования по времени)

Анализ результатов показывает, что в течение первого часа концентрация мономеров не превышает 0,085 моль/л, что соответствует степени превращения мономера 99 %, при этом температура в реакторе соответствует оптимальному режиму - от 65 ° С до 85 ° С.