Расширение технологических возможностей вибрационных диспергаторов путем оснащения их резонансными виброприводами

Автор: Сергеев Сергей Васильевич, Дьяконов Александр Анатольевич, Сергеев Юрий Сергеевич, Кононистов Антон Владимирович

Рубрика: Технология

Статья в выпуске: 3 т.17, 2017 года.

Бесплатный доступ

Рассмотрены проблемы, возникающие при производстве порошков, волокон и гранулоподобной стружки из вязких и хрупких материалов, применяемых в различных отраслях. Особенность данной проблемы заключается в обеспечении жестких требований к размерам, отклонениям размеров и формы дисперсных частиц, которые не могут быть получены при использовании традиционных устаревших технологиях переработки материалов. Обосновано применение нового способа возбуждения резонансных колебаний в виброприводах, обеспечивающего улучшение технологических параметров вибрационных станков-диспергаторов. Новизна способа состоит в получении синхронных колебаний в технологической системе и поддержании их на заданном уровне, а также в обеспечении возможности управления формой генерируемых колебаний. Предлагаемый способ позволяет повысить мощность, универсальность и эффективность работы виброприводов за счет обеспечения возможности управления формой траектории колебаний рабочего органа и одновременной синхронизации высокочастотной и низкочастотной составляющих колебаний. Показано, что функциональные возможности виброприводов могут быть расширены за счет возбуждения механических колебаний на резонансных частотах. Для более полного и наглядного представления процесса возбуждения резонансных колебаний средствами суперкомпьютерных ресурсов ЮУрГУ были выполнены расчёты частотных характеристик колебаний роторов вибропривода. Для сравнения траекторий и форм колебаний были представлены векторные диаграммы движения радиус-векторов суммарных амплитуд колебаний при несинхронном и синхронном режимах работы. В результате расчётов были выявлены три формы собственных резонансных колебаний каждого из роторов вибропривода. Для мониторинга и поддержания требуемых технологических параметров вибропривода была разработана система автоматизированного управления, позволяющая производить сбор у виброприводов параметрической информации, ее автоматическую обработку и поднастройку устойчивой синхронной работы посредством электрической обратной связи.

Вибрация, вибрационные диспергаторы, вибропривод, резонансные колебания, синхронизация

Короткий адрес: https://sciup.org/147151753

IDR: 147151753 | УДК: 621.9 | DOI: 10.14529/engin170302

Текст научной статьи Расширение технологических возможностей вибрационных диспергаторов путем оснащения их резонансными виброприводами

В настоящее время достаточно остро стоит проблема производства и использования гранул и порошков. В различных отраслях промышленности все активнее используются гранулоподобная стружка и порошки из самых различных материалов: металлов, пластмасс, природного камня и других минералов. С одной стороны, порошки, гранулы, пудры и пасты легких металлов находят широкое применение в различных промышленных областях металлургии [1], химии [2], энергетике [3], строительстве [4], атомной [5], космической, военной технике [6] и других отраслях промышленности, благодаря своим новым (в сравнении с компактными материалами) особым поверхностным свойствам дисперсных материалов [7]. С другой стороны, в условиях наметившегося промышленного подъема использование устаревших технологий обработки материалов ведет к росту твердых промышленных отходов, которые, в ряде случаев, целесообразно использовать в качестве вторичного сырья [8]. Как в первом, так и во втором случаях материалы подвер- гают механическому диспергированию. При этом заказчиками предъявляются жесткие требования к размерам и отклонению размеров диспергированных частиц, а иногда и к их форме, поскольку геометрия частиц существенно влияет на технологические свойства получаемого материала [9]. Для получения механическим путем дисперсных материалов с требуемыми геометрическими параметрами целесообразно применять принципиально новую технологию размерного механического диспергирования. А добиться качественного скачка в совершенствовании процессов механического диспергирования материалов в плане получения материалов с требуемой дисперсностью можно, применив управляемую вибрацию в зоне разрушения [10, 11]. Реализовать это позволяют принципиально новые станки для размерного диспергирования вязких и хрупких материалов. В таких станках приводы главного движения должны генерировать колебания со сложными алгоритмами управления. Управление колебаниями исполнительного органа станка позволяет формировать требуемые форму и размеры дисперсных частиц [12, 13]. С точки зрения повышения мощности и производительности, а также управляемости процессом диспергирования, наиболее перспективным будет оснащение станков-диспергаторов так называемыми резонансными виброприводами. На сегодняшний день ни в науке, ни в практике ничего подобного не существует.

Возбуждение колебаний на основе резонанса является одним из наиболее эффективных способов разработки энергоэкономичных и высокопроизводительных вибрационных машин. Резонансным является режим работы вибромашины, при котором происходит совпадение собственных и вынужденных частот колебаний. В резонансной вибрационной машине, работающей на частоте собственных колебаний, силы инерции полностью компенсируются восстанавливающими силами. В связи с этим, возмущающая сила преодолевает только силы сопротивления [14]. Но наряду с большим количеством достоинств, современные резонансные схемы имеют низкую стабильность, сложность настройки, неуравновешенность, сложность конструкции и большую металлоемкость. В связи с перечисленными недостатками, схемы создания резонансных колебаний нашли применение только в грохотах небольшой производительности, предназначенных для переработки сравнительно легких материалов [15].

Математическое описание способа

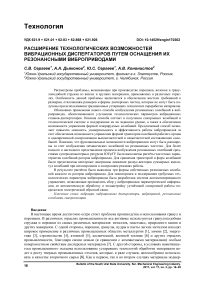

Зачастую для создания и поддержания резонансных колебаний на рабочем органе машины устанавливают не один, а два и более вибровозбудителей, что в свою очередь приводит к необходимости обеспечения их синхронной работы, что является весьма затруднительным. С целью повышения стабильности работы вибрационных машин, а также обеспечения гибкой настройки колебательной системы, был разработан новый способ возбуждения колебаний в виброприводах [16]. Схема способа возбуждения синхронных колебаний представлена на рис. 1.

Предлагаемый способ заключается в том, что два одинаковых тела 1 и 2 вращают с частотами ю ВР1 = ю 3 и ю ВР 2 = ю 4 соответственно и сопрягают торцовой поверхностью с контртелом 5 с тарированной силой прижима Р ос, затем оба тела 1 и 2 с одинаковыми угловыми скоростями одновременно обкатывают по их собственным замкнутым траекториям, каждая из которых имеет поворотную симметрию вокруг оси симметрии своей траектории. При этом образуются центры мгновенного качения, а вращаемые тела 1 и 2 совершают круговые высокочастотные колебания ю 1 и ю 2 соответственно, обкатываясь периферией торцов по поверхности контртела 5. Вместе с тем, когда на синхронно вращаемые тела воздействуют неуравновешенными радиальными силами F 3 и F 4 , и постоянно меняют их направление с частотами вращения ю ВР1 = ю 3 и ю ВР2 = ю 4, колебания всей системы обретают моделирующие свойства. Создание резонансных колебаний обеспечивается при синхронных колебаниях вращаемых тел 1 и 2, а также при синхронном вращении неуравновешенных радиальных сил 3 и 4. При этом необходимым условием синхронизации является соблюдение следующих условий: ю 1 = ю 2, ю 3 = ю 4, m 1 = m 2 , m 3 = m 4, r 1 = r 2, A i = A 2 , A 3 = A 4 [17].

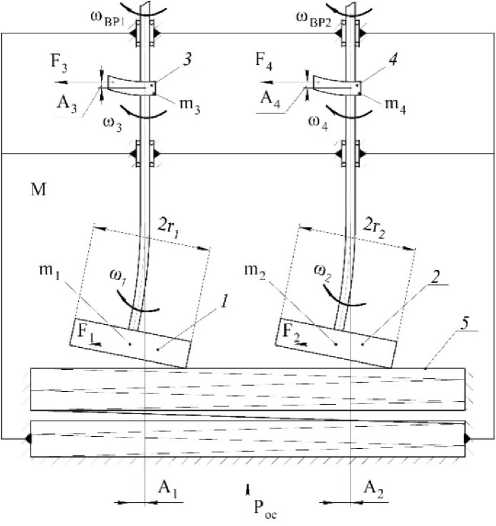

Для пояснения сущности способа сравним изменение положения радиус-вектора суммарной амплитуды колебаний при синхронном и несинхронном режимах работы. Рассмотрим сначала изменение положения радиус-вектора суммарной амплитуды колебаний (рис. 2) при несинхронном режиме работы для определения траектории виброперемещений и формы колебаний, создаваемых при предлагаемом способе. Для общего случая действия четырех колебаний с разными

Технология амплитудами и частотами рассмотрим движение радиус-вектора суммарной амплитуды А колебаний с углом поворота α.

A = A 1 + A 2 + A 3 + A 4 , (1)

где A 1, A 2 – радиус-векторы амплитуд колебаний вращаемых тел; A 3, A 4 – радиус-векторы амплитуд колебаний неуравновешенных радиальных сил F 3 и F 4 .

Рис. 1. Схема возбуждения синхронных колебаний

Рис. 2. Диаграмма изменения радиус-векторов колебаний при несинхронном режиме работы

Составим систему уравнений проекций радиус-векторов колебаний:

A X = A 1 X + A 2 X + A 3 X + A 4 X

AY = - A1Y + A 2 Y - A3 Y + A4 X ’ где

Г A 1 X = A 1 cos(a> 1 1 ) Г A 2X = A 2 cos( w 2 1 )

[ A 1Y = A 1 sin( ® 1 1 ); [ A 2Y = A 2 sin( m 2 1 );

Г A 3X = A 3 cos( rn 3 1 ) Г A 4 X = A 4 cos( ro 4 1 )

[ A 3Y = A 3 sin( ro 3 1 ) ’ [ A 4 Y = A 4 sin( rn 4 1 )

Тогда система уравнений (2) примет вид:

Г A X = A 1 cos( to 1 t ) + A 2 cos( to 2 1 ) + A 3 cos( to 3 1 ) + A 4 cos( to 4 1 )

[ A Y = - A 1 sin( ro 1 1 ) + A 2 sin( ro 2 1 ) - A 3 sin( ro 3 1 ) + A 4 sin( rn 4 1 ) ,

где ю1, ю2 - частоты колебаний вращаемых тел (дебалансов); A1 X, A2X, A1Y, A2Y - проекции радиус-векторов амплитуд колебаний вращаемых тел на оси OX и OY соответственно; ю3, ю4 - частоты вращений неуравновешенных радиальных сил; A3X,A3Y,A4X,A4Y – проекция радиус-вектора амплитуды колебаний неуравновешенной радиальной силы F3 и F4 на оси OX и OY соответ- ственно.

Из диаграммы (см. рис. 2) видно, что в случае работы системы в несинхронном режиме суммарная амплитуда колебаний изменяется в узком диапазоне, а ее числовое значение отличается от значений амплитуд отдельных частей системы незначительно.

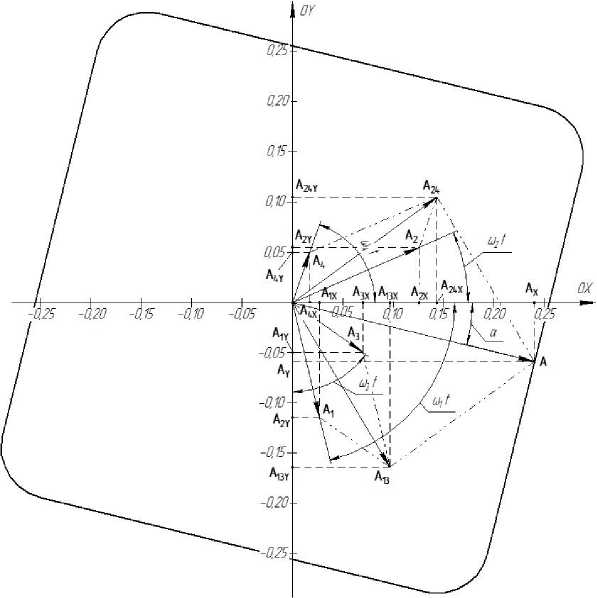

Теперь рассмотрим изменение положения радиус-вектора суммарной амплитуды колебаний (рис. 3) при синхронном режиме работы для определения траектории виброперемещений и формы колебаний, создаваемых при предлагаемом способе.

Рис. 3. Диаграмма изменения радиус-векторов колебаний при синхронном режиме работы

Технология

Для общего случая действия четырех колебаний при условии равенства амплитуд, частот и фаз колебаний рассмотрим движение радиус-вектора суммарной амплитуды А колебаний с углом поворота α.

A = A 1 + A 2 + A 3 + A 4 , (4)

где A 1, A 2 – радиус-векторы амплитуд колебаний вращаемых тел; A 3, A 4 – радиус-векторы амплитуд колебаний неуравновешенных радиальных сил F 3 и F 4 .

Составим систему уравнений проекций радиус-векторов колебаний:

A X = A 12 X + A 34 X

A Y = A 12 Y

A 34 Y

где

A 34 X = 2 A 3(4) c 0S ( ^ 3(4) t )

A 34 Y = A 3(4) sin( W 3(4) t )

A 12 x = 2 A i(2) cos ( to i(2) t) _ A 12 Y = 2 A 1(2) sin( ® 1(2) t )

Тогда система уравнений (2) примет вид: ' A X = 2 A i(2) co s( to i(2) t ) + 2 A 3(4) co s( to 3(4) t ) _ A Y = - 2 A 1(2) sin( ® 1(2) t ) - 2 A 3(4) sin( ® 3(4) t ) ,

где ю 1 , ю 2 - частоты колебаний вращаемых тел; A 1 X , A 2 X , A1Y , A 2 Y - проекции радиус-векторов амплитуд колебаний вращаемых тел на оси OX и OY соответственно; м 3, ю 4 - частоты вращений неуравновешенных радиальных сил; A 3 X , A 3 Y , A 4 X , A 4 Y – проекции радиус-векторов амплитуд колебаний неуравновешенных радиальных сил F 3 и F 4 на оси OX и OY соответственно.

Из диаграммы (см. рис. 3) видно, что в случае работы системы в синхронном режиме расширяется диапазон регулирования суммарной амплитуды колебаний всей системы. При резонансном режиме работы суммарная амплитуда колебаний превышает амплитуды колебаний отдельных частей системы в несколько раз, что приводит к значительному увеличению вынуждающей силы, создаваемой виброприводом. Наряду с увеличением амплитуды результирующих колебаний системы наблюдается возможность создания и управления сложными формами колебаний, что позволяет наиболее полно управлять колебательным процессом. Генерирование колебаний сложных форм обеспечивается за счет сложения высокочастотных и низкочастотных колебаний каждого ротора вибропривода [18–20].

Моделирование частотных характеристик

С целью более полного и наглядного представления процесса возбуждения резонансных колебаний всей системы, посредством суперкомпьютерных ресурсов ЮУрГУ [21] и программного продукта SolidWorks были выполнены расчёты частотных характеристик колебаний роторов вибропривода. В качестве исходных данных были приняты: материал стержней роторов – сталь 40Х; осевое усилие прижима роторов – 100 Н; диаметр стержней роторов – 8 мм; вылет роторов – 400 мм; масса роторов – 0,8 кг; скорость вращения роторов – 500 об/мин.

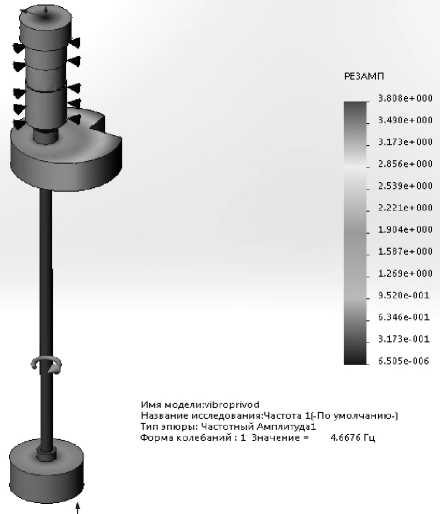

В результате расчетов были выявлены три формы собственных резонансных колебаний каждого из роторов вибропривода. На рис. 4 представлена первая форма собственных резонансных колебаний. Значение частоты для данной формы колебаний равно 4,6676 Гц. Наибольшая амплитуда прослеживается в области высокочастотных колебаний, что говорит о преодолении виброприводом сил трения между тарелкой ротора и контртелом, возникающих при их неголоном-ном контакте.

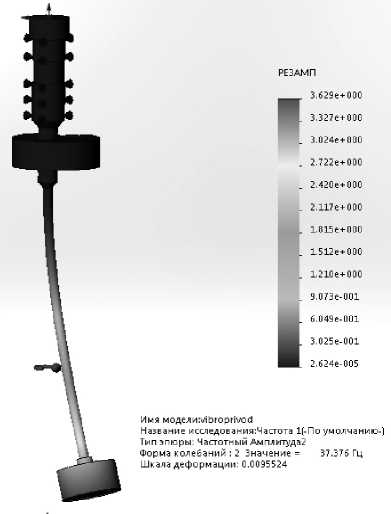

На рис. 5 представлена вторая форма собственных резонансных колебаний вибропривода. Значение частоты для данной формы колебаний равно 37,376 Гц. Наибольшая амплитуда прослеживается в области низкочастотных колебаний, что говорит о начале обкатки тарелкой ротора по контртелу и постепенному выходу вибропривода на рабочие режимы.

На рис. 6 представлена третья форма собственных резонансных колебаний вибропривода. Значение частоты для данной формы колебаний равно 324,89 Гц, что говорит о ее значительном увеличении вследствие сложений низкочастотных и высокочастотных колебаний ротора. Наибольшая амплитуда прослеживается в области низкочастотных колебаний. Ротор вибропривода полностью выходит на устойчивые рабочие резонансные режимы, представляющие собой сумму низкочастотных и высокочастотных резонансных колебаний.

Рис. 4. Первая смоделированная форма собственных резонансных колебаний

Рис. 5. Вторая смоделированная форма собственных резонансных колебаний

Рис. 6. Третья смоделированная форма собственных резонансных колебаний

Система автоматизированного управления

Для мониторинга и поддержания требуемых технологических параметров вибропривода была разработана система автоматизированного управления (САУ). Данная система включает в себя сбор у виброприводов параметрической информации, ее автоматическую обработку и поднастройку устойчивой синхронной работы посредством электрической обратной связи. Для функционирования САУ была разработана специальная программа для ЭВМ (свидетельство о государственной регистрации программы для ЭВМ № 2014660855 от 20.08.2014 г.).

Технология

Заключение

Таким образом, новый способ позволяет повысить универсальность и эффективность работы виброприводов за счет обеспечения возможности управления формой траектории колебательного движения и возможности одновременного получения синхронных высокочастотной и низкочастотной составляющих колебаний, а также расширения функциональных возможностей виброприводов при возбуждении механических колебаний на резонансных частотах. Полное уравновешивание сил инерции дает возможность разгрузить привод от действия динамических давлений в системе, что, в свою очередь, позволяет уменьшить его размеры, повысить долговечность и уменьшить затраты энергии на преодоление сопротивлений вращению.

Южно-Уральский государственный университет выражает благодарность за финансовую поддержку Министерства образования и науки Российской Федерации (грант No 9.7960.2017/БЧ).

Список литературы Расширение технологических возможностей вибрационных диспергаторов путем оснащения их резонансными виброприводами

- Гордеев, Е.Н. Совершенствование технологии переработки отходов цветных металлов в качественное вторичное сырьё/Е.Н. Гордеев, С.В. Сергеев, И.В. Чуманов//Электрометаллургия. -2009. -№ 12. -С. 24-26.

- Сергеев, С.В. Переработка отходов композиционных материалов на металлической основе/С.В. Сергеев, Е.Н. Гордеев//Безопасность в техносфере. -2009. -№ 2. -С. 38-40.

- Сандалов, В.М. Динамическая модель вентильно-индукторного вибропривода/В.М. Сандалов, Ю.С. Сергеев//Электротехника. -2012. -№ 8. -С. 24-27.

- Исследование и совершенствование технологии изготовления изделий из бетонной смеси/С.Г. Лакирев, С.В. Сергеев, Б.А. Решетников и др.//Вестник ЮУрГУ. Серия «Строительство и архитектура». -2003. -Вып. 2. -№ 7 (23). -С. 32-34.

- Сергеев, Ю.С. Приводы вибрационных машин на базе вентильных индукторных двигателей: автореф. дис. … канд. техн. наук/Ю.С. Сергеев. -Челябинск: Издат. центр ЮУрГУ, 2011. -22 с.

- Балякин, А.В. Применение аддитивных технологий для создания деталей камеры сгорания/А.В. Балякин, В.Г. Смелов, Л.А. Чемпинский//Вестник Самарского ун-та. Аэрокосмическая техника, технологии и машиностроение. -2012. -№ 3-2 (34). -С. 47-52.

- Сергеев, С.В. Совершенствование процесса измельчения отходов металлов и пластмасс при их переработке: моногр./С.В. Сергеев, Е.Н. Гордеев. -Челябинск: Издат. центр ЮУрГУ, 2010. -110 с.

- Сергеев, Ю.С. Результаты поискового проектирования устройств для извлечения металлосодержащих отходов из металлургических шлаков/Ю.С. Сергеев, С.В. Сергеев, М.А. Карпов//Наука ЮУрГУ. Материалы 68-й научной конференции. -Челябинск: Издат. центр ЮУрГУ, 2016. -С. 1209-1213.

- Зленко, М.А. Аддитивные технологии в машиностроении: учеб. пособие/М.А. Зленко, М.В. Нагайцев, В.М. Довбыш. -М.: Гос. науч. центр РФ «НАМИ», 2015. -220 с.

- Сергеев, С.В. Разработка роторных инерционных виброприводов станков для размерного измельчения вязких материалов/С.В. Сергеев, Р.Г. Закиров//СТИН. -2012. -№ 3. -С. 35-40.

- Сергеев, С.В. Роторные инерционные виброприводы станков для измельчения хрупких материалов/С.В. Сергеев, Р.Г. Закиров//Вестник машиностроения. -2012. -№ 2. -С. 16-21.

- Пат. 2213618 Российская Федерация, МПК 7 В 02 С 19/00. Способ и устройство измельчения материалов/Е.Н. Гордеев, С.В. Сергеев, С.Г. Лакирев, Б.А. Решетников, Р.Г. Закиров. -№ 2002102797/03; заявл. 31.01.02; опубл, 10.10.03, Бюл. № 28. -56 с.

- Пат. 2365469 Российская Федерация, МПК7 В22А 9/04 В02С 18/00. Способ измельчения вязких материалов/С.В. Сергеев, Б.А. Решетников, Е.Н. Гордеев, Ю.С. Сергеев. -№ 2007136686/02; заявл. 04.10.07; опубл. 27.08.09, Бюл. № 24. -14 с.

- Гончаревич, И.Ф. Вибрация -нестандартный путь: Вибрация в природе и технике/И.Ф. Гончаревич. -М.: Наука, 1986. -207 с.

- Вибрации в технике: справ.: в 6 т./ред. совет: В.Н. Чаломей (пред.). -М.: Машиностроение, 1981. -Т. 2: Колебания нелинейных механических систем. -351 с.

- Пат. 2533743 Российская Федерация, МПК7 В22А 9/04 В02С 18/00. Способ возбуждения колебаний/С.В. Сергеев, Б.А. Решетников, Е.Н. Гордеев, Ю.С. Сергеев, В.П. Гоголев, Р.Г. Закиров, А.А. Микрюков, А.В. Иршин -№ 2013121307/28; заявл. 07.05.13; опубл. 23.09.14, Бюл. № 32. -12 с.

- Сергеев, С.В. Вибрационные роторные приводы машин: моногр./С.В. Сергеев, Б.А. Решетников, Р.Г. Закиров. -Челябинск: Изд-во ЮУрГУ, 2007. -С. 133.

- Бидерман, В.Л. Теория механических колебаний/В.Л. Бидерман. -М.: Высш. шк., 1980. -408 с.

- Блехман, И.И. Синхронизация в природе и технике/И.И. Блехман. -М.: Наука, 1981. -352 с.

- Сергеев, С.В. Исследование формы траектории движения рабочего органа роторных инерционных виброприводов/С.В. Сергеев, Б.А. Решетников, А.А. Микрюков//Наука ЮУрГУ. Материалы 67-й научной конференции. -Челябинск: Издат. центр ЮУрГУ, 2015. -С. 1261-1264.

- Костенецкий, П.С. Суперкомпьютерный комплекс ЮУрГУ/П.С. Костенецкий, А.Ю. Сафонов//Параллельные вычислительные технологии (ПаВТ’2016). -2016. -№ 1576. -C. 561-573.