Разработка алгоритма генерации управляющей программы обработки винтовой поверхности шнека для станка с ЧПУ

Автор: Петрушин Сергей Иванович, Оголь Илья Игоревич, Мухолзоев Андрей Владимирович

Журнал: Проблемы информатики @problem-info

Рубрика: Средства и системы обработки и анализа данных

Статья в выпуске: 5 (17), 2012 года.

Бесплатный доступ

Описан способ построения траекторий движения инструмента и генерации программы для обработки винтовой поверхности шнека на четырехкоординатном станке с ЧПУ. Представлена реализация предложенных подходов в виде прикладной библиотеки для САПР KOMPAS 3D.

Шнек, чпу, управляющая программа, сапр, обработка

Короткий адрес: https://sciup.org/14320177

IDR: 14320177 | УДК: 621.9.042

Текст научной статьи Разработка алгоритма генерации управляющей программы обработки винтовой поверхности шнека для станка с ЧПУ

Введение. Обычно при изготовлении шнеков различного назначения c винтовой канавкой сложного профиля для получения канавки используется фасонная фреза. Однако при мелкосерийном производстве такой подход представляется нецелесообразным вследствие высоких затрат на разработку и изготовление специализированного инструмента.

В данном случае можно использовать обработку канавки на станке с ЧПУ с помощью типового набора инструментов [1]. При реализации этой обработки возникает необходимость составления управляющей программы для станка с ЧПУ.

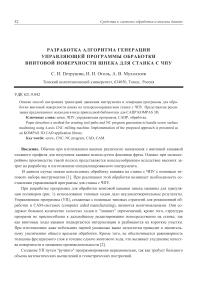

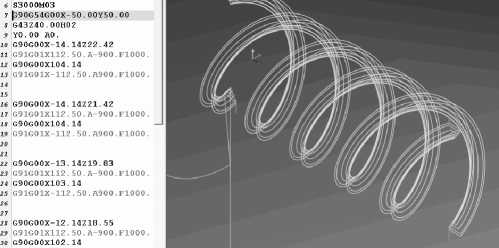

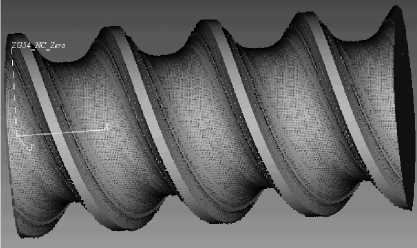

При разработке программы для обработки винтовой канавки шнека машины для грануляции полимеров (рис. 1) использование типовых ходов дало неудовлетворительные результаты. Управляющие программы (УП), созданные с помощью типовых стратегий для ротационной обработки в CAM-системах (computer aided manufacturing), являются неоптимальными. Они содержат большое количество холостых ходов и "лишних" перемещений, кроме того, структура программ не приспособлена к дальнейшему редактированию непосредственно на станке, так как винтовые ходы канавки подвергаются интерполяции и разбиваются на короткие участки. При изготовлении даже небольших партий указанные выше недостатки приводят к значительному увеличению общего времени обработки. Кроме того, не обеспечивается равномерность толщины фрезеруемого слоя в течение одного винтового хода, что вызывает ухудшение качества поверхности и снижение производительности [2].

Создание УП путем "ручного" программирования нерационально, так как требует большого объема математических вычислений и геометрических построений.

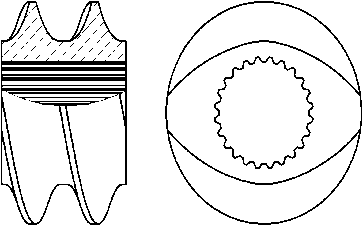

а

Рис. 1. Эскиз ( а ) и трехмерная модель ( б) шнека для переработки пластмасс

б

Целью работы являются разработка и реализация алгоритма формирования УП обработки винтовой поверхности шнека для станка с ЧПУ по заданному сечению, профилю канавки, числу заходов и ходу винта.

Для достижения данной цели необходимо решить следующие задачи:

-

1. Разработка алгоритма выбора оптимального инструмента для черновой и чистовой обработки.

-

2. Разработка алгоритма расчета траекторий движения инструмента при черновой и чистовой обработке.

-

3. Реализация разработанных алгоритмов, обеспечивающая взаимодействие с системами САПР, применяемыми в машиностроении.

-

1. Алгоритмы построения траекторий движения и выбора инструмента. Обработка винтовой поверхности шнека осуществляется на четырехкоординатном фрезерном станке следующим образом:

-

1. Фреза позиционируется в плоскости XZ (далее профиль винтовой канавки определяется сечением плоскости XZ) станка в координатах, смещенных за пределы заготовки. Данное смешение необходимо для обеспечения плавного врезания фрезы.

-

2. Совершается вращение поворотной осью A , согласованное с перемещением фрезы. При этом происходит удаление материала заготовки и формирование поверхности шнека. Поворот оси осуществляется с перебегом для обеспечения выхода инструмента из зоны резания.

-

3. Инструмент перемещается в точку профиля на противоположной стенке канавки, и совершается обратный поворот.

Путем линейных преобразований можно получить программу для четырехкоординатного станка с любой другой схемой расположения осей.

Процесс обработки включает два этапа: 1) черновая, в результате которой удаляются основные объемы материала; 2) чистовая, в результате которой окончательно формируются необходимые форма и качество поверхности.

-

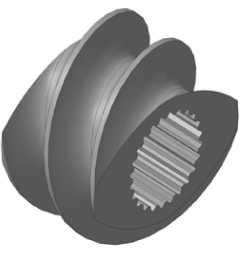

1.1. Черновая обработка. При расчете траектории движения чернового инструмента необходимо дополнительно задать максимально допустимую высоту неровности профиля и припуск на чистовую обработку (рис. 2). Неровность возникает вследствие использования при черновой обработке концевых фрез, имеющих прямоугольный профиль сечения. Необходимо контроли-

- Рис. 2. Схема расположения припуска (1) и максимально допустимых неровностей профиля (2)

ровать высоту неровностей, так как при чистовой обработке они могут приводить к увеличению возникающих в процессе обработки вибраций, которые окажут негативное влияние на качество поверхности и стойкость инструмента.

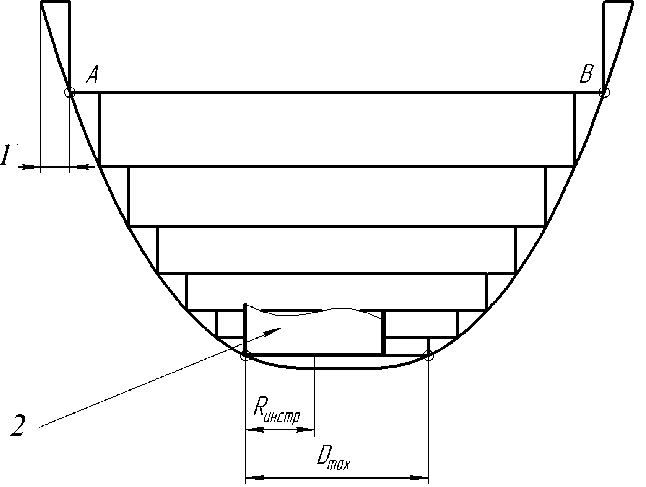

Для нахождения опорных точек положения фрезы при черновой обработке предлагается использовать следующий алгоритм (рис. 3):

-

1. В качестве текущей точки принимается начальная точка профиля.

-

2. Из текущей точки строится вертикальная прямая, отстоящая от профиля канавки на заданную высоту неровности h в направлении оси Z .

-

3. В точке пересечения вертикальной прямой и линии профиля (точка A ) строится горизонтальная прямая.

-

4. В точке пересечения горизонтального отрезка и профиля (точка B ) строится вторая вертикальная прямая.

-

5. Точки A и B сохраняются в массиве опорных точек.

-

6. В качестве текущей точки выбирается точка A . Пункты 2-5 повторяются до завершения построения контура.

-

7. По наименьшему расстоянию между последними опорными точками определяется максимально допустимый диаметр фрезы D max.

-

8. Из списка доступных инструментов выбирается фреза с наибольшим диаметром, не превышающим D max. Выбранная фреза устанавливается в качестве используемой для обработки. Обозначим ее радиус R инстр.

-

9. На основе опорных точек путем смещения координат Y нечетных точек на положительное значение R инстр, четных точек - на отрицательное значение вычисляется массив координат положений инструмента.

-

10. Если расстояние между точками А и B больше 4 R инстр , возникает необходимость в дополнительных рабочих ходах. Координаты этих ходов рассчитываются следующим образом.

-

11. На основе координат формируется УП с использованием шаблона, включающего шапку программы и команды завершения. Тело программы создается путем дополнения команд перемещения инструмента в вычисленные координаты командами поворота оси A .

Рис. 3. Схема построения опорных точек положения фрезы при черновой обработке: 1 - высота неровностей профиля; 2 - фреза

Пусть B - массив координат положений инструмента,

В1 = А, В. = B, n Д( В. - В,)/ R „„тр J,

В 2 = В 1 + ( В . — В 1 — 2 R инстр ) / . , — , В . -1 = В п -2 + ( В . — В 1 — 2 R инстр ) / ..

-

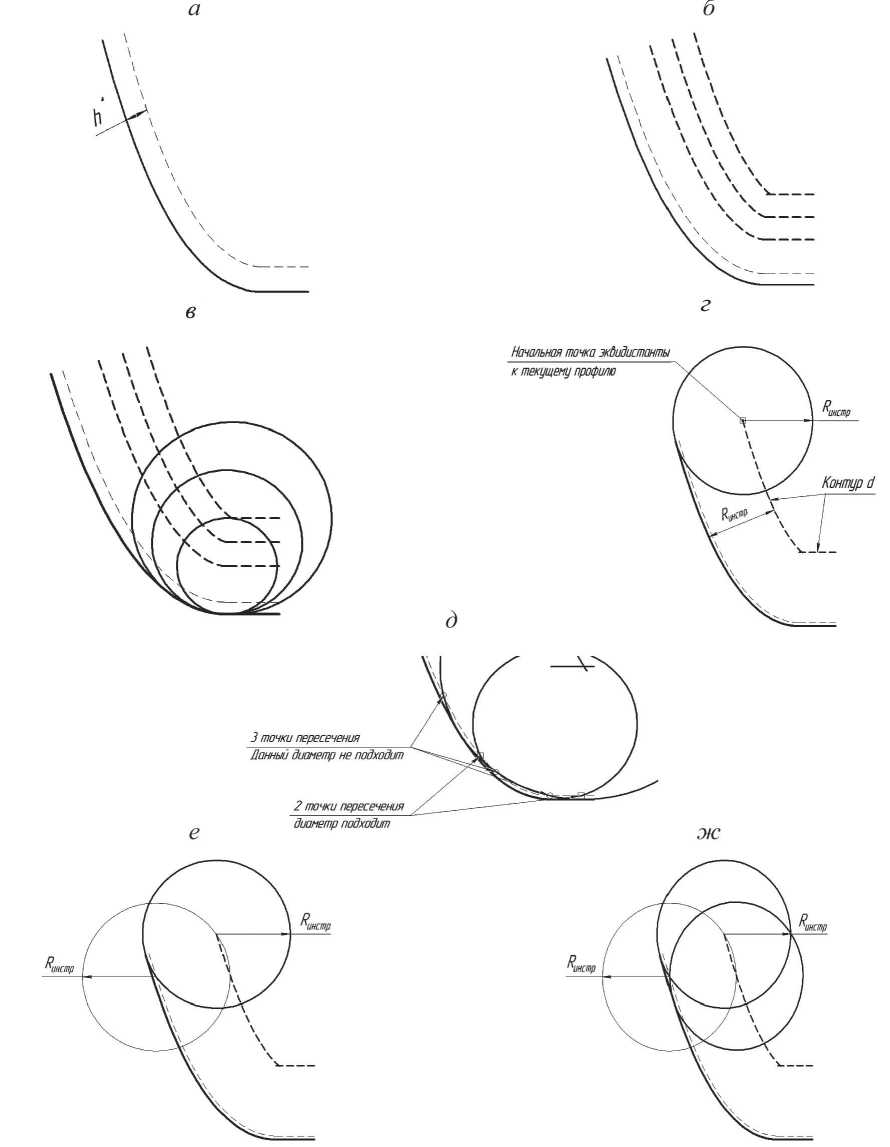

1.2. Чистовая обработка. Для чистовой обработки профиля используются радиусные фрезы, так как они позволяют обработать поверхность с меньшей высотой неровностей за меньшее число ходов. При чистовой обработке также возникает неровность профиля, обусловленная формой инструмента. Высота неровности может контролироваться, однако ее уменьшение приводит к увеличению числа ходов фрезы вдоль профиля и, следовательно, к увеличению времени обработки. Обозначим максимально допустимую высоту неровности профиля через h .

При определении используемого для обработки инструмента требуется найти фрезу с максимальным диаметром, способным обработать заданный профиль с указанной точностью без образования зарезов.

Для нахождения диаметра инструмента предлагается использовать следующий алгоритм:

-

1. Строится эквидистанта на расстоянии h* (рис. 4, а ).

-

2. Строятся эквидистанты соответствующие радиусам доступных фрез (рис. 4, б ).

-

3. В точках перегибов контура строятся окружности с радиусами, равными радиусам доступных фрез (рис. 4, в ).

-

4. По пересечениям эквидистанты максимально допустимой неровности профиля и окружностей выбираются радиусы фрез, подходящие для обработки данной канавки. При этом используется следующий критерий: окружность и эквидистанта максимально допустимой неровности профиля не должны пересекаться более двух раз, в противном случае это указывает на возникновение недореза при использовании инструмента с данным диаметром (рис. 4, д ).

-

5. Среди возможных фрез, подобранных в п. 4, определяется фреза с наибольшим радиусом, которая принимается как используемая для обработки.

Для формирования УП чистовой обработки профиля винтовой канавки предлагается следующий алгоритм:

-

1. В качестве текущей точки принимается начальная точка эквидистанты к обрабатываемому профилю (обозначим этот контур d) на расстоянии, равном R инстр (рис. 4, г ).

-

2. Текущая точка заносится в массив опорных точек. В текущей точке строится окружность радиусом R инстр (см. рис. 4, г ).

-

3. В точке пересечения окружности, построенной в п. 2, с эквидистантой профиля на расстоянии h формируется вспомогательная окружность радиусом R инстр (рис. 4, е ).

а

б

Рис. 5. Фрагмент сформированной управляющей программы для шнека и траектории движения инструмента ( а ) и результат симуляции обработки на станке Haas VF3 ( б )

-

4. Точка пересечения вспомогательной окружности и кривой d является новой текущей точкой (рис. 4, ж ).

-

5. Пункты 2-4 повторяются до завершения построения контура d .

-

6. На основе координат опорных точек формируется УП аналогично формированию УП для черновой обработки.

-

2. Реализация и пример использования. При реализации предложенных алгоритмов создана прикладная библиотека для системы трехмерного моделирования и черчения KOMPAS 3D (компании АСКОН). Библиотека создавалась в среде программирования Borland Delphi на языке Object Pascal c использованием функций API KOMPAS 3D.

Рис. 4. Алгоритм чистовой обработки:

а - кривая допустимой погрешности профиля; б , в - эквидистанты, соответствующие доступным фрезам; г - схема определения начальной точки профиля; д - схема определения максимального диаметра фрезы; е , ж - схемы нахождения следующей точки профиля

Данный подход имеет большое количество преимуществ:

-

- отсутствует необходимость в импорте графической информации;

-

- используются функции геометрических построений системы KOMPAS;

-

- используется язык программирования высокого уровня для реализации алгоритма;

-

- используется графическая среда, привычная для пользователя-технолога.

На рис. 5 показаны фрагмент сформированной управляющей программы для шнека и траектории движения инструмента и результат симуляции обработки на станке Haas VF3. Выполненные измерения показывают правильность сгенерированной УП.

Список литературы Разработка алгоритма генерации управляющей программы обработки винтовой поверхности шнека для станка с ЧПУ

- МАЛЬЦЕВ А. М., АВВАКУМОВ А. А. Обработка шнеков на токарных станках с ЧПУ//САПРиграфика. 2012. № 7. С. 39-41.

- ДОМНИН П. В. Разработка процесса формообразования фасонных винтовых поверхностей инструментов на основе применения стандартных концевых и торцевых фрез: Автореф. дис. … канд. техн. наук. М.: МГТУ "СТАНКИН", 2012.