Разработка аппаратурной схемы и программы расчета мембранной установки, укомплектованной аппаратами с отводом поляризационного слоя

Автор: Лобасенко Б.А., Шафрай А.В., Просин М.В., Семенов А.Г., Какимов А.К., Акимов А.М.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

Рассмотрены различные типы мембранных установок, включающие типовые аппараты с отводом пермеата, которые используются в настоящее время для переработки различных жидких сред. Оцениваются их достоинства и недостатки, условия работы и особенности эксплуатации. Анализируется принцип работы мембранных аппаратов с отводом поляризационного слоя. Отличительной особенностью таких аппаратов является разделение потока исходного сырья на три части: примыкающую к мембране и включающую в себя поляризационный слой с повышенной концентрацией высокомолекулярных веществ (концентрат), обедненное ядро потока, подлежащее повторной обработке (ретентат), и практически не содержащий высокомолекулярных веществ пермеат. Приводится аппаратурная схема и принцип работы установки, укомплектованной этим оборудованием. Особенностью этой установки является параллельное расположение мембранных аппаратов. При такой конфигурации установки предусматривается наличие двух контуров циркуляции потока и двух емкостей, в одной из которых будет находится обедненный поток, в другой ретентат. В процессе работы предусматривается циркуляция обедненного потока. При этом, образующийся поляризационный слой (концентрат), будет отводиться во вторую емкость. Работа продолжается до полной выработки обедненного раствора в емкости. В том случае, когда раствор в этой емкости выработан, а необходимая концентрация продукта не достигнута, в работу включается вторая емкость с концентратом и процесс продолжается. Принцип работы в этом случаю аналогичен. Чередование емкостей продолжается до получения необходимой степени концентрирование продукта. Предлагается алгоритм расчета, блок-схема и программа расчета продолжительности работы мембранной установки, на которую получено свидетельство о государственной регистрации программы на ЭВМ. Приведен алгоритм расчета и интерфейс программы. Данная программа позволяет прогнозировать работу таких установок и предусматривает возможность оптимизации их работы.

Мембранная установка, концентрирование, поляризационный слой, программа расчета, аппаратурная схема

Короткий адрес: https://sciup.org/140290676

IDR: 140290676 | УДК: 338.26 | DOI: 10.20914/2310-1202-2021-4-37-42

Текст научной статьи Разработка аппаратурной схемы и программы расчета мембранной установки, укомплектованной аппаратами с отводом поляризационного слоя

Актуальной задачей промышленности является разработка нового, более производительного оборудования, которое используется при проектировании установок и аппаратурных схем. Это в полной мере относится к мембранным технологиям переработки молочного сырья, в частности, концентрирования белков молочной сыворотки, ресурсы которой в Российской Федерации составляют порядка 4,6 млн. т в год [1]. Сыворотка является ценным продуктом и содержит значительное количество полезных веществ [2, 3]. Кроме того, мембранные технологии создают предпосылку для получения разнообразных продуктов на малоотходной и безотходной основе.

При создании новых установок и аппаратурных схем в технологиях, в которых они реализуются, целесообразно рассмотреть имеющиеся классификации установок, т. к. они позволяют оценить достигнутый на сегодняшней день уровень техники и прогнозировать её дальнейшее развитие.

При классификации мембранных установок используется несколько признаков [3–6]. К одному из таких признаков относится организация процесса. В этом отношении различают одно-и многоступенчатые установки [7]. Первые, чаще всего, применяются в малотоннажных производствах при небольших объемах перерабатываемых сред. Многоступенчатые установки используются при значительных объемах перерабатываемых сред [3, 8–10].

В комплектацию ступени входит основное и вспомогательного оборудование. К основному можно отнести мембранные аппараты, к вспомогательному – емкости, насосы, трубопроводы и т. д.

Также различают прямоточные и циркуляционные установки [4–6, 11–14]. В первых для получения готового продукта необходимо однократное прохождение раствора через мембранный аппарат (один цикл). В циркуляционных производится полный или частичный возврат обработанного раствора (ретентата [17, 18]) с выхода на вход аппарата. В этом случае различают установки непрерывного действия с частичным возвратом ретентата [14], и порционные установки периодического действия с полным возвратом ретентата [15–16] Системы с рециркуляцией сырья имеют ряд преимуществ перед прямоточными. Частичная рециркуляция позволяет стабильно поддерживать необходимое давление и скорость движения раствора [14] в непрерывном режиме. Полная рециркуляция дает возможность получать продукт с более высокой концентрацией целевого компонента [16].

Установки комплектуются мембранными аппаратами, в которых производится отвод пермеата (фильтрата [17, 18]) и ретентата (концентрата). Схемы таких установок и принципы их расчета хорошо известны [3, 4, 13].

В последнее время получили развитие конструкции аппаратов с отводом поляризационного слоя, которые позволяют интенсифицировать процесс концентрирования [19]. Отличительной особенностью таких аппаратов является разделение потока исходного сырья на три части: примыкающую к мембране и включающую в себя поляризационный слой с повышенной концентрацией белка (концентрат), обедненное белком ядро потока, подлежащее повторной обработке (ретентат), и практически не содержащий белка пермеат. Это отличает новые аппараты от типовых. Поэтому типовые схемы установок и стандартные методики расчета неприменимы к установкам, использующим другой принцип работы мембранных аппаратов (с отводом поляризационного слоя). В связи с этим, важной задачей является разработка мембранных установок и аппаратурных схем, использующие подобные мембранные аппараты, а также методик их расчета.

Материалы и методы

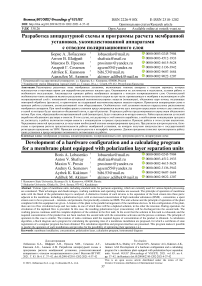

На основе анализа литературных данных была разработана аппаратурная схема установки с параллельным расположением мембранных аппаратов, производящих отвод поляризационного слоя, которая представлена на рисунке 1.

Перед началом работы все оборудование дезинфицируют, подавая раствор из емкости 11, а затем ополаскивают водой. Заполняют емкость 1 исходным раствором и включают питающий и циркуляционный насосы 7 и 5, обеспечивая подачу раствора в теплообменник 3 и мембранные аппараты 4. Раствор подается одновременно во все аппараты, которые установлены параллельно. В аппаратах раствор разделяется на обедненное ядро (ретентат), более концентрированную пристенную часть, включающую поляризационный слой (концентрат) и пермеат (фильтрат). Ретентат, выходящий из мембранных аппаратов, по трубопроводам снова возвращается в емкость 1, концентрат поступает в емкость 2, пермеат – в емкость 9. Поступающий в аппараты поток ретентата подпитывается из емкости 1 для компенсации убыли части раствора за счет отвода концентрата и пермеата. Циркуляция продолжается до тех пор, пока имеется раствор в емкости 1. Если он заканчивается, а необходимая концентрация не достигнута, производится переключение вентилей таким образом, что на переработку начинает подаваться раствор, находящейся в емкости 2, так что процесс концентрирования продолжается. Он проходит аналогично описанному выше. При этом ретентат возвращается в емкость 2, а образующийся концентрат накапливается в емкости 1. Таким образом, происходит чередование емкостей до получения необходимой концентрации раствора. Готовый продукт по из оборудования, и оно ополаскивается водой. Очистка мембранных элементов производится моющим раствором из емкости 10. После этого осуществляется их ополаскивание водой и дезинфекция из емкости 11 согласно регламенту.

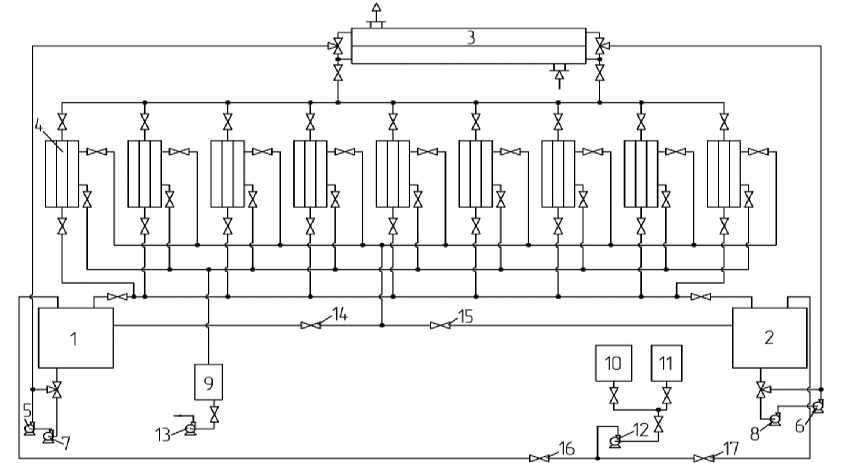

Установка укомплектована мембранными окончании процесса удаляется из соответствующей емкости. Остатки раствора сливаются аппаратами, конструкция которых представлена на рисунке 2.

Рисунок 1. Схема мембранной установки, укомплектованной аппаратами с отводом поляризационного слоя: 1,2 – емкости для обрабатываемого раствора и концентрата; 3-теплообменник; 4 – мембранные аппараты с отводом концентрата; 5, 6, 7, 8, 12, 13 – насосы; 9 – емкость для сбора пермеата; 10,11 – емкости для моющего и дезинфиирующих растворов; 14, 15, 16, 17 – вентили.

Figure 1. Scheme of membrane plant completed with polarization layer separation units: 1,2 – tanks for workable solution and concentrate; 3 – heat exchanger; 4 – membrane units with concentrate separation; 5, 6, 7, 8, 12, 13 – pumps; 9 – permeate tank; 10, 11 – tanks for washing and disinfectant solutions; 14, 15, 16, 17 – valves

Рисунок 2. Мембранный аппарат: 1, 5 – патрубки для раствора; 2 – трубчатые мембранные элементы; 3 – устройства для отделения концентрата; 4 – патрубки для отвода концентрата; 6 – секции фильтрации; 7 – патрубки для отвода пермеата; 8 – цилиндрический кожух (корпус)

Figure 2. Membrane unit: 1, 5 – solution fittings; 2 – tubular membrane elements; 3 – concentrate separation devices; 4 – concentrate bleeding tubes; 6 – filtration sections; 7 – permeate bleeding tubes; 8 – cylinder case

Предлагаемый аппарат состоит из ряда секций 6 с отводящими устройствами для концентрата 3 . Секция состоит из керамических ультрафильтрационных мембран типа КУФЭ- 1 , расположенных в кожухе 8 .

Принцип работы аппарата заключается в следующем. Исходный раствор под давлением поступает через патрубок 1 в аппарат и распределяется по мембранам 2. Проходя вдоль мембран, поток разделяется. Пермеат, содержащий низкомолекулярные соединения, накапливается в корпусе 8, а далее отводится через патрубки 7. Отводящее устройство представляет собой конструкцию, в которой происходит разделение потока раствора на частично обедненное целевым компонентом (белком) ядро и обогащенную пристенную часть (концентрат). Ядро потока попадает в следующую секцию фильтрующих элементов, где работа производится аналогичным образом. На выходе из аппарата обедненный поток (ретентат) отводится через штуцера 5, а поляризационный слой удаляется через штуцеры 4. Отводящие устройства могут иметь разную конструкцию [19] и выполняться из разных материалов, в том числе с использованием технологий 3D-печати [20]

Результаты

Для предложенной аппаратурной схемы был разработан алгоритм и программа расчета [21].

Используя исходные данные, к которым относится объем и концентрация исходного раствора, количество и площадь мембранных элементов, доля отводимого концентрата и проницаемость по пермеату, можно определить продолжительность процесса концентрирования для получения необходимой концентрации раствора.

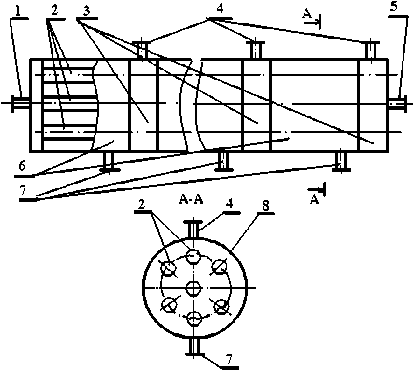

Интерфейс программы представлен на рисунке 3. Расчет начинается с ввода входных данных, к которым относятся: исходный объем раствора W исх (м3); количество фильтрующих элементов N (шт.); объемный расход раствора через мембранный аппарат V i (м3/c), который определяется в зависимости от рекомендуемой скорости движения; площадь фильтрации одного мембранного аппарата S (м2); средняя проницаемость по пермеату G п (м3/(м2с)); доля отводимого поляризационного слоя (от объемного расхода среды) x .

Расчет продолжительности работы X

Объемный расход среды через 1 элемент, мА3/с

Количество элементов, шт.

Доля отводимого поляризационного слоя (от объемного расхода среды), х

Плошадь одного элемента, мА2

Средняя проницаемость по пермеату, мА3/мА2*с

Рассчитать

Объем пермеата, мА3

Объем поляризационного слоя

(ретентата), нЛ3

Объем обедненного раствора, мА3

Номер цикла

Время обработки всего объема, с

Рисунок 3. Интерфейс программы

-

Figure 3. Program interface

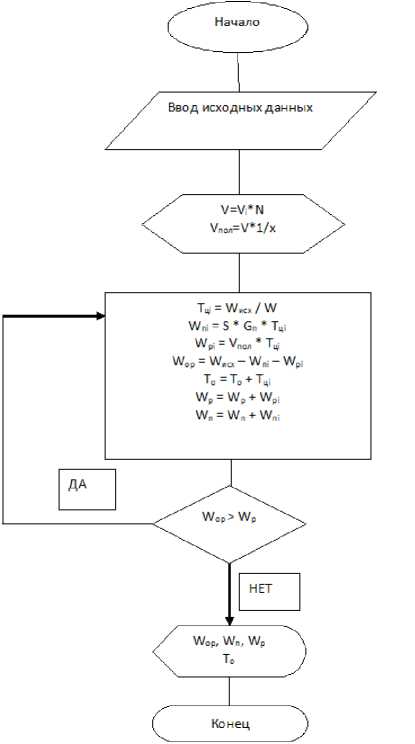

Далее расчет производится по алгоритму, представленному в блок-схеме на рисунке 4.

На этапе ввода данных инициализируются все переменные, рассчитывается объемный расход среды через все мембранные элементы V = V i ×N , (м3/c). После этого по заданному значению доли отводимого концентрата вычисляется его объемный расход: V пол = V×x ), (м3/c).

На этом заканчивается этап инициализации, и программа передает управление основному циклу, начинается итерационная часть работы алгоритма. В начале каждой итерации рассчитывается время переработки исходного объема на текущем этапе работы аппарата: T цi = W исх / W i .

Далее идут вычисления по объемам материальных потоков. Объем пермеата на i-ом цикле, полученный при обработке исходной среды равен W пi = SG п ×T цi . Объем ретентата на i-ом цикле, полученный при обработке исходной среды равен W рi = V пол ×T цi . Объем обедненного раствора на i-ом цикле, полученный при обработке исходной среды равен W ор = W исх – W пi – W рi .

После расчета перечисленных локальных параметров начинается пересчет глобальных переменных. Увеличивается общее время работы аппарата за счет прошедшего цикла: T о = T о + T цi . Актуализируются общие объемы ретентата и пермеата: W р = W р + W рi ; W п = W п + W пi . Затем сравнивается объем обедненного раствора W ор с объемом ретентата W р , и если объем обедненного раствора превышает объем ретентата, то цикл продолжается и начинается новая итерация, в которой за исходный объем W исх принимается объем обедненного раствора W ор . В противном случае, программа выходит из цикла.

После работы цикла, на экран выводятся итоговые значения объема обедненного раствора W ор , объема пермеата W п , объема ретентата W р , полученные за все время работы установки. Также выводится общее затраченное время T о (рисунок 4).

Рисунок 4. Алгоритм расчета

-

Figure 4. Calculating algorithm

Лобасенко Б.А. и др. Вестник ВГУИТ, 2021, Т. 83, №. 4, Заключение

Предложена аппаратурная схема мембранной установки, укомплектованной аппаратами с отводом поляризационного слоя. Разработана программа расчета продолжительности работы установки при переработке молочной сыворотки. Результаты расчетов, полученных с помощью разработанной программы, совпадают с данными экспериментальных исследований и укладываются в относительную погрешность 5%. Это дает основания считать, что разработанная программа может быть использована для прогнозирования и оптимизации работы установок такого типа.

Список литературы Разработка аппаратурной схемы и программы расчета мембранной установки, укомплектованной аппаратами с отводом поляризационного слоя

- Рыбалова Т.И. Молочная индустрия России в 2018 г. // Молочная промышленность. 2019. № 1. С. 4-9.

- Храмцов А.Г. Феномен молочной сыворотки. СПб.: Профессия, 2011. 804 с.

- Гаврилов Г.Б., Просеков А.Ю., Кравченко Э.Ф., Гаврилов Б.Г. Справочник по переработке молочной сыворотки. Технологии, процессы и аппараты, мембранное оборудование СПб.: Профессия, 2015. 176 с.

- Свитцов А.А. Введение в мембранную технологию. М.: ДеЛи Принт, 2007. 280 с.

- Baker R.W. Membrane Technology and Applications. Chichester: John Wiley&Sons, 2012. 575 p. doi: 10.1002/9781118359686

- Drioli E., Giorno L. Encyclopedia of Membranes. Berlin-Heidelberg: Springer-Verlag, 2016. 2089 p. doi: 10.1007/978-3-662-44324-8

- MeenaS., Singh A.K., Panjagari N.R., Arora S. Milk protein concentrates: opportunities and challenges // Journal of Food Science and Technology. 2017" V. 54. P. 3010-3024. doi: 10.1007/sl3197-017-2796-0

- Тимкин В.А., Новопашин Л.А. Производство безлактозного молока многоступенчатой диафильтрацией // Научно-технический вестник: Технические системы в АПК. 2019. № 5. URL: https://cyberleninka.ru/article/n/prizvodstvo-bezlaktoznogo-moloka-mnogostupenchatoy-diafiltratsiey

- Quezada С., Estay H., Cassano A., Troncoso E. et al. Prediction of Permeate Flux in Ultrafiltration Processes: A Review of Modeling Approaches//Membranes. 2021. V. 11. № 5. P.368. doi: 10.3390/membranesl 1050368

- Nelson B.K., Barbano D.M. A Microfiltration Process to Maximize Removal of Serum Proteins from Skim Milk Before Cheese Making //Journal of Dairy Science. 2005. V. 88. № 5. P. 1891-1900. doi: 10.3168/jds. S0022-0302(05)72865^1

- Ochando-Pulido J.M. Permeate recirculation impact on concentration polarization and fouling on RO purification of olive mill wastewater//Desalination. 2014. V. 343. P. 169-179. doi: 10.1016/j.desal.2014.03.025

- Kappel C., Kemperman A.J.B., Temmink H., Zwijnenburg A. et al. Impacts of NF concentrate recirculation on membrane performance in an integrated MBR and NF membrane process for wastewater treatment // Journal of Membrane Science. 2014. V. 453. P. 359-368. doi: 10.1016/j.memsci.2013.11.023.

- Кочаров Р.Г., Каграманов Г.Г. Расчет установок мембранного разделения жидких смесей. М.: РХТУ им. Д.И. Менделеева, 2007. 188 с.

- Hammam A.R.A., Martinez-Monteagudo S.I., Metzger L.E. Progress in micellar casein concentrate: Production and applications // Comprehensive Reviews in Food Science andFood Safety. 2021. V. 20. № 5. P. 4426^1449. doi: 10.1111/1541^337.12795.

- Boukil A., Suwal S., Chamberland J, Pouliot Y. et al. Ultrafiltration performance and recovery of bioactive peptides after fractionation of tryptic hydrolysate generated from pressure-treated p-lactoglobulin. // Journal of Membrane Science. 2018. V. 556. P. 42-53. doi: 10.1016/j.memsci.2018.03.079.

- Ohanessian K., Monnot M., Moulin Ph., Ferrasse J.-H. et al. Dead-end and crossflow ultrafiltration process modelling: Application on chemical mechanical polishing wastewaters. // Chemical Engineering Research and Design. 2020. V. 158. P. 164-176. doi: 10.1016/j.cherd.2020.04.007

- Международная терминология по мембранам и мембранным процессам. Химические наука и образование в России. URL: http://www.chem.msu.ru/rus/journals/membranes/2/iupac.htm

- Терминология. Мембраны и мембранные технологии. URL: http://www.memtech.ru/index.php/ru/glavnaya/terms

- Лобасенко Б.А., Семенов А.Г., Захаров Ю.Н. Ультрафильтрация: Теория и практика. Новосибирск: Наука, 2015. 204 с.

- Shahrubudin N., Lee T.C., Ramlan R. An Overview on 3D Printing Technology: Technological, Materials, and Applications. //Procedia Manufacturing. 2019. V. 35. P. 1286-1296. doi: 10.1016/j.promfg.2019.06.089

- Свидетельство о государственной регистрации программы для ЭВМ № 2019612856. Программа для расчета продолжительности работы мембранной установки на основе аппаратов с отводом поляризационного слоя / Шафрай А.В., Лобасенко Б.А.