Разработка автоматизированной системы управления реактором производства моторного масла

Автор: Кузичкин А.А., Савельева Ю.О., Кузовенков Л.С.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Информационные технологии, моделирование и управление

Статья в выпуске: 4 (78), 2018 года.

Бесплатный доступ

Состояние вопроса: Соответствие современным требованиям к качеству моторных масел во многом определяется уровнем автоматизации промышленного процесса их приготовления. Существующие и реально функционирующие установки обеспечивают постоянство целевого числового показателя вязкости масла только при точном соблюдении рецептуры производства. В рецептуре определены параметры расхода базового масла и присадок, также на технологический процесс оказывает влияние температура в реакторе, время приготовления. Установки производства моторного масла рассматриваемого типа не предусматривают варьирование показателей расхода компонентов в реактор, что приводит к отклонению показателя вязкости от желаемого. Строгий контроль технологического процесса производства моторного масла позволит обеспечить: высокую стабильность продукта, хорошие пусковые свойства при низких температурах, необходимую вязкость в пределах рабочих температур. Материалы и методы: На основе опытных данных эксплуатации установки по получению моторного масла произведен системный анализ технологического процесса...

Моторное масло, присадки, автоматизированные системы управления

Короткий адрес: https://sciup.org/140244319

IDR: 140244319 | DOI: 10.20914/2310-1202-2018-4-90-95

Текст научной статьи Разработка автоматизированной системы управления реактором производства моторного масла

Все современные требования, предъявляемые к моторным маслам, не обеспечиваются природными свойствами нефтяных масел, требуется добавлять различные улучшающие их свойства присадки [1, 6].

В рамках разработки автоматизированной системы управления (АСУ) рассматривается производство моторных масел, предназначенных для смазывания деталей цилиндропоршневой группы дизелей высокой степени форсирования, работающих в сложных условиях высоких давлений и температур на тяжелом топливе.

Существующая промышленная технология приготовления моторного масла выглядит следующим образом: в реактор с механическим перемешивающим устройством подается нагретое базовое масло, которое состоит из остаточных масел и дистиллятных компонентов, и композиция присадок, обеспечивающих маслу высокие эксплуатационные качества – противо-износные, нейтрализующие, антикоррозионные, растворяющие и моющие. После загрузки расчетного количества базового масла в реакторе включается перемешивающее устройство, а в его рубашку насосом подается теплоноситель, поддерживающий температуру. Далее в реактор закачивается расчетное количество присадок согласно рецептуре. После загрузки всех соответствующих компонентов и достижения вязкости определенного значения смесь перемешивают в течение заданного времени до получения однородной массы. Продукт выгружается из реактора и откачивается в товарный резервуар.

Недостатком данной технологии является большая вероятность отгрузки из реактора неоднородной смеси с низким качеством, это приводит к несоответствию масла современным нормам. Для повышения качества продукта целесообразно внедрить автоматизированную систему регулирования реактора, которая будет поддерживать соответствие необходимой рецептуре (количественное содержание базового масла и присадок), а также регулировать параметры вязкости и температуры внутри реактора.

Материалы и методы

Для автоматизации технологического процесса, диспетчеризации, учета ресурсов используется SCADA-система TRACE MODE.

SCADA TRACE MODE – это высокотехнологичная российская программная система, первая интегрированная информационная система для управления промышленным производством [8].

В рамках разработки АСУ в TRACE MODE были реализованы:

-

• экран настройки технологических параметров,

-

• мнемосхема технологического процесса, • программа управления.

Процесс создания графического экрана АРМ оператора заключается в последовательном размещении графических элементов c настройкой соответствующих свойств и осуществлении привязок к создаваемым в процессе аргументам шаблона экрана.

На экране настройки технологических параметров вводятся согласно регламенту приготовления масла требуемые объемы базового масла и присадок (м3), а также уставки по регулируемым параметрам: температура в реакторе (°С), вязкость (мм2/с) и время приготовления (мин).

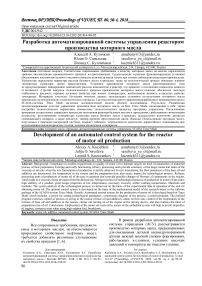

В соответствии с этим на экране мнемосхемы (рисунок 1) представлены сигналы с датчиков расхода масла и присадок, температуры в реакторе, вязкости; таймер оставшегося времени приготовления, скорость двигателя перемешивающего аппарата.

Данные экрана работают совместно с программой управления.

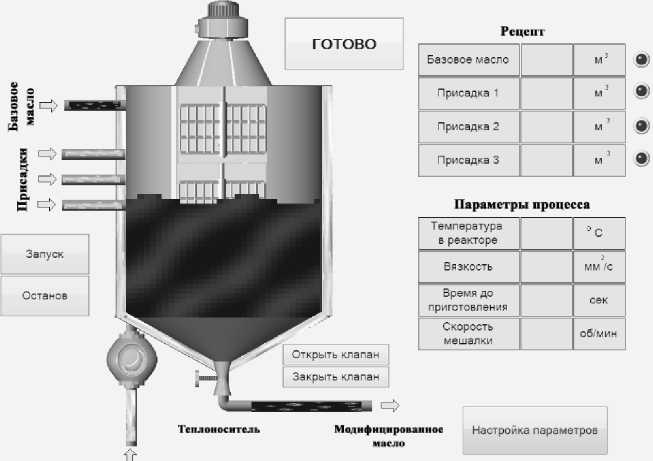

Программа управления представляет собой реализацию регулирования, состоит из четырех блоков (рисунок 2 –5) , реализована на языке FBD (Function Block Diagram).

Первый блок программы (рисунок 2) реализует процесс заполнения реактора базовым маслом и присадками, исполнительными устройствами в данном случае являются клапаны.

Рисунок 1. Мнемосхема процесса приготовления моторного масла

Figure 1. Mnemonic diagram of the engine oil preparation process

На вход блока «Умножение» подается сигнал запуска технологического процесса и значение объема базового масла, выходной сигнал – на вход блока «Вычитание» в качестве уменьшаемого, в качестве вычитаемого этого блока – выходной сигнал дискретного интегратора, входным параметром для которого является сигнал с датчика расхода базового масла.

Выходной сигнал дискретного интегратора – значение фактического объема базового масла в реакторе. Значение с блока «Вычитание» поступает на блок управления клапаном, куда также поступают сигналы с концевых выключателей открытия/закрытия клапанов подачи, сигнал позиции штока клапана, код, который предотвращает ошибку клапана. Выходным сигналом блока управления клапаном являются сигналы на открытие/закрытие клапана.

Аналогичным образом осуществляется процесс регулирования заполнения реактора присадками.

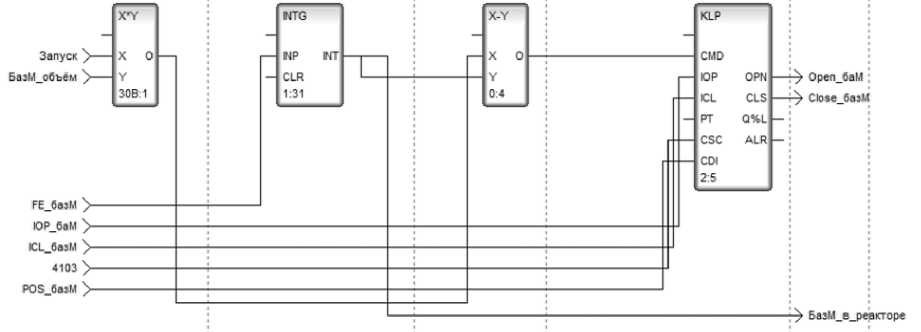

Второй блок программы (рисунок 3) – реализация сигнализаций, срабатывающих, если отклонение реального значения расхода присадок и базового масла от уставки больше 10%.

Рисунок 2. Первый блок программы управления

-

Figure 2. The first block of the control program

Рисунок 3. Второй блок программы управления

-

Figure 3. The second block of the control program

На блок «Деление» в качестве делимого подается значение фактического объема базового масла, в качестве делителя – значение уставки по объему подачи базового масла в реактор. Частное подается в качестве уменьшаемого на блок «Вычитание», вычитаемое – 1, т. е. отношение значения фактического значения к значению, которое должно быть, сравнивается со 100%. Модуль результата поступает на блок сравнения с «0,1», результат сравнения сигнализирует о несоответствии базового масла уставке.

Сигнализация при отклонении значений присадок осуществляется аналогично.

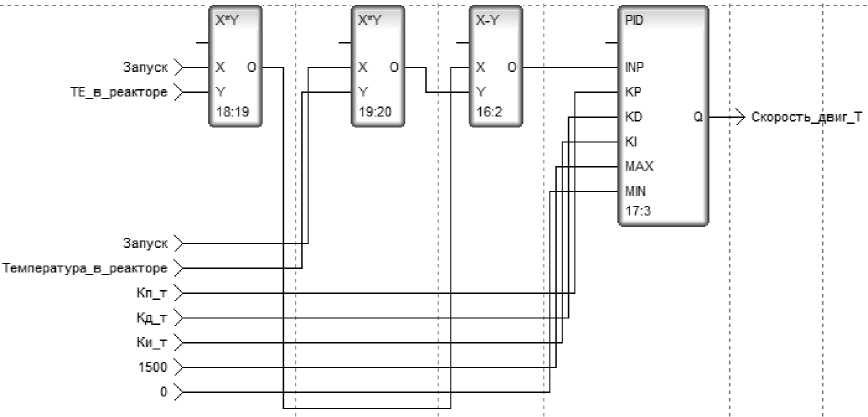

Третий блок программы (рисунок 4) реализует регулирование температуры в реакторе двигателем насоса, стоящий на подаче теплоносителя в рубашку реактора. Управление осуществляется ПИД-регулятором. Управление двигателем осуществляется с помощью преобразователя частоты (ПЧ).

В качестве уменьшаемого на блок «Вычитание» поступает результат умножения сигналов запуска технологического процесса и значения сигнала с датчика температуры в реакторе; в качестве вычитаемого – результат умножения сигналов запуска технологического процесса и значения уставки по температуре. Разность подается на вход блока PID, также вводятся коэффициенты пропорциональный, дифференциальный и интегральный составляющих для двигателя насоса подачи; максимальные и минимальные обороты в минуту двигателя. На выходе ПИД-регулятора – управляющий сигнал скорости двигателя насоса, подающего теплоноситель.

Рисунок 4. Третий блок программы управления

-

Figure 4. The third block of the control program

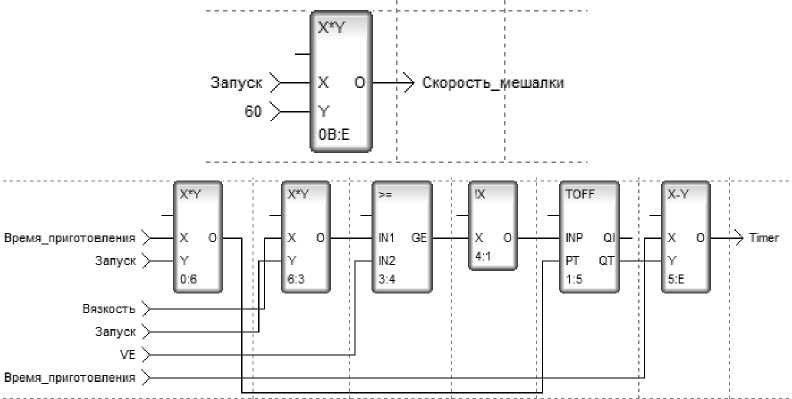

Четвертый блок программы (рисунок 5) осуществляет включение двигателя смешивающего аппарата через ПЧ, а также реализует таймер, который отсчитывает время до окончания процесса приготовления масла, сравнивая уставки по вязкости и соответствующий сигнал с датчика.

Рисунок 5. Четвертый блок программы управления

-

Figure 5. The fourth block of the control program

На блок «Умножение» подается сигнал запуска технологического процесса и скорость перемешивающего механизма в оборотах в минуту. Выходным сигналом является значение уставки на преобразователь частоты.

Реализация таймера следующая: на блок «Умножение» подается значение уставки по вязкости и сигнал запуска технологического процесса. Результат сравнивается с сигналом датчика вязкости смеси, логически инвертируется и поступает на вход блока задержки выключения, куда также поступает результат умножения значения времени на приготовление смеси и сигнал запуска технологического процесса. Результат в качестве вычитаемого поступает на блок вычитания, в качестве уменьшаемого – время на приготовление смеси. Разность – таймер.

Назначения параметров программы, предназначенной для управления реактором производства моторного масла, представлены в таблице 1.

Таблица 1.

Назначения всех параметров программы

Table 1.

Assign all program parameters

|

Параметр |

Описание | Description |

|

VE |

Сигнал с датчика вязкости смеси The signal from the sensor viscosity of the mixture |

|

TE_в_реакторе |

Сигнал с датчика температуры в реакторе The signal from the temperature sensor in the reactor |

|

Timer |

Таймер | Timer |

|

Температура_в_реакторе |

Уставка по температуре | Temperature set point |

|

Вязкость |

Уставка по вязкости | Viscosity set point |

|

Время_приготовления |

Время на приготовление смеси | Time to prepare the mixture |

|

Соотношение_базМ, Соотношение_прис 1, Соотношение_прис 2, Соотношение_прис 3 |

Сигнализации о несоответствии базового масла и присадок уставке Alarm about the mismatch base oil and additive setpoint |

|

БазМ_объем, Прис1_объем, Прис2_объем, Прис3_объем |

Уставка по объему подачи в реактор Setting the delivery volume of the reactor |

|

БазМ_в_реаторе, Прис1_в_реакторе, Прис2_в_реакторе, Прис3_в_реакторе |

Фактические объемы каждого подаваемого элемента Actual volumes of each feed item |

|

Запуск |

Сигнал запуска технологического процесса Process start signal |

|

Скорость_двиг_Т |

Скорость двигателя насоса, подающего теплоноситель Speed of the pump motor supplying the coolant |

|

FE _базМ, FE_прис 1, FE_прис 2, FE_прис 3 |

Сигналы с датчиков расхода базового масла и присадок Signals from base oil and additive flow sensors |

|

ICL_базМ, ICL_прис 1, ICL_прис 2, ICL_прис 3 |

Сигналы с концевых выключателей закрытия клапанов подачи Signals from closing limit switches of supply valves |

|

IOP_базМ, IOP_прис 1, IOP_прис 2, IOP_прис 3 |

Сигналы с концевых выключателей открытия клапанов подачи Signals from limit switches for opening supply valves |

|

POS_базМ, POS_прис 1, POS_прис 2, POS_прис 3 |

Позиции штоков клапанов | Valve stem positions |

|

Open_баМ, Open_прис 1, Open_прис 2, Open_прис 3 |

Сигналы на открытие клапанов Signals for valve opening |

|

Close_базМ, Close_прис 1, Close_прис 2, Close_прис 3 |

Сигналы на закрытие клапанов Valve closing signals |

|

Кп_т, Ки_т, Кд_т |

Параметры настройки ПИД-регулятора для двигателя насоса подачи Pid setting parameters for feed pump motor |

|

Скорость_мешалки |

Уставка на преобразователь частоты The setpoint for the frequency Converter |

Результаты

В результате внедрения системы будет обеспечено выполнение следующих функций:

─ автоматический сбор и первичная обработка технологической информации;

─ управление технологическим процессом в реальном масштабе времени;

─ представление информации о состоянии технологического процесса и его параметрах в удобном для восприятия и анализа виде.

Система позволит:

─ повысить точность поддержания требуемых параметров (расход исходных компонентов, температура смеси и ее вязкость внутри реактора);

─ улучшить качество конечного продукта;

─ уменьшить энергозатраты;

─ снизить затраты на обслуживание и ремонт.

Дальнейшая реализация разработанной системы будет состоять во внедрении разработанного проекта в ПЛК.

Заключение

Техническим обоснованием оптимизации процесса, разработки модели объекта автоматизации, алгоритма управления технологическим процессом является требование к качеству моторных масел. Ввод синтезированной в данной

Список литературы Разработка автоматизированной системы управления реактором производства моторного масла

- Анисимов И.Г., Бадыштова К.М., Бнатов С.А., Богданов Ш.К. и др. Топлива, смазочные материалы, технические жидкости. Ассортимент и применение; под ред. В.М. Школьникова. 2е изд., перераб. и доп. М.: Издательский центр «Техинформ», 1999. 596 с.

- Бесекерский В.А., Попов Е.П. Теория систем автоматического управления. 4е изд., перераб. и доп. СПб.: Изд-во «Профессия», 2003. 752 с.

- Гартман Т.Н., Клушин Д.В. Основы компьютерного моделирования химико-технологических процессов: учеб. пособие для вузов. М.: Академкнига, 2006. 416 с.

- Глущенко И.М. Теоретические основы технологии горючих ископаемых: учебник. М.: Металлургия, 1990. 296 с.

- Гуреев А.А., Чернышева Е.А., Коновалов А.А., Кожевникова Ю.В. Производство нефтяных битумов. М.: Нефть и газ, 2007. 103 с.

- Данилов В.Ф., Литвиненко А.Н., Ахсанов М.М., Тимербаев Р.М. Масла, смазки и специальные жидкости. Елабуга: изд-во филиала К(П)ФУ, 2013. 216 с.

- Денисенко А.В. Компьютерное управление технологическим процессом, экспериментом, оборудованием. М.: Горячая линия-Телеком, 2009. 608 с.

- Официальный сайт компании AdAstra URL: http://www.adastra.ru/

- Li Y., Liu Ch., Gao J.X., Shen W. An integrated feature-based dynamic control system for on-line machining, inspection and monitoring//Integrated Computer-Aided Engineering. 2015. V. 22. № 2. P. 187-200.

- Kalpakjian S., Schmid S.R., Vijai Sekar K.S. Manufacturing engineering and technology. Singapore: Pearson, 2014. 1180 p.