Разработка двухстадийной дробилки зерна

Автор: Трубников В.Н., Коняев Н.В., Блинков Б.С., Журавлев М.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (67), 2016 года.

Бесплатный доступ

Важнейшей задачей при разработке рациона питания сельскохозяйственных животных является подбор наиболее сбалансированных по своему составу и максимально питательных кормов, являющихся при этом безопасными и соответствующими всем необходимым требованиям. Для оценки продуктивной ценности кормов и эффективности их использования предложен показатель в виде коэффициента продуктивного действия корма η. Данный коэффициент выражает продуктивную часть суммарной величины обменной энергии суточного кормового рациона и является важнейшим критерием качественных показателей корма. В рационах кормления животных самым дорогим, но энергетически насыщенным кормом является комбикорм, представляющий собой смесь измельченных семян сельскохозяйственных культур и белковых, минеральных, а также витаминных добавок. В рационах кормления по своей питательности данный кормовой продукт составляет для КРС - 50 %, свиней - 60-100 % и птицы - 100 %. Основной операцией при производстве комбикорма является измельчение семян, т.е. их разрушение под действием внешних сил, превосходящих силы молекулярного сцепления частиц зерновки. Для осуществления измельчения применяют различные способы: раскалывание, растирание, удар «влёт», раздавливание и др. При производстве комбикорма на существующем технологическом оборудовании существует проблема получения зерен комбикорма с необходимой степенью измельчения и при этом однородных по своему гранулометрическому составу. При получении слишком крупном помола возникает проблема трудной перевариваемости комбикорма сельскохозяйственными животными. Кроме того, процесс измельчения сопровождается высокими энергетическими затратами. Предложен измельчитель зерна, принцип работы которого основан на реализации двух способов измельчения зерна: раскалывания и удара «влёт». Предлагаемые конструктивные решения позволят получить высокопроизводительное техническое средство для измельчения семян сельскохозяйственных культур, а также снизить энергетические затраты, возникающие в ходе протекания процесса получения комбикорма. Приведена методика обоснования степени измельчения зерна по ступеням предлагаемой дробилки.

Переваримость корма, комбикорм, степень измельчения зерна, двухстадийная дробилка

Короткий адрес: https://sciup.org/14040555

IDR: 14040555 | УДК: 631.363 | DOI: 10.20914/2310-1202-2016-1-21-24

Текст научной статьи Разработка двухстадийной дробилки зерна

DOI:

For cite

Для оценки продуктивной ценности кормов и эффективности их использования предложен показатель в виде коэффициента продуктивного действия корма ( η ), который определяется по формуле [1]:

η = 1 – Н/П, (1)

где Н и П – соответственно непереваримость и переваримость органического вещества корма в долях единицы.

Данный коэффициент выражает продуктивную часть суммарной величины обменной энергии суточного кормового рациона, т.е. выступает показателем качества корма. Например, расчетное количество молока (М, кг), которое может быть получено из кормовых единиц (Q, кг) корма с коэффициентом ( η ) возможно определить по формуле:

М = 2 Q η . (2)

Из формулы (2) видно, что производство молока может быть достигнуто как за счет увеличения производства кормовых единиц, так и за счет повышения их качества. Из формулы (1) следует, что качество корма зависит от его переваримости, поэтому все виды обработки отдельных кормов направлены главным образом на её повышение [2].

В рационах кормления животных самым дорогим, но энергетически насыщенным кормом является комбикорм, который в рационах кормления по питательности составляет для КРС – 50, свиней – 60–100, для птицы – 100%.

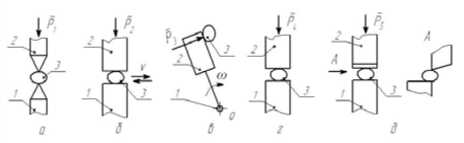

Комбикорм – это смесь измельченных семян сельскохозяйственных культур и белковых, минеральных и витаминных добавок [3]. Основной операцией при производстве комбикорма является измельчение семян, т.е. их разрушение под действием внешних сил, превосходящих силы молекулярного сцепления частиц зерновки. Это возможно реализовать разными способами, схематично представленными на рисунке 1.

Рисунок 1. Варианты измельчения зерна:

1,2 – рабочие органы; 3 – зерно

а) – раскалыванием; б) – растиранием; в) – ударом «влёт»;

г) – раздавливанием; д) – разрезанием

При этом возможны различные сочетания движения (v, ω) рабочих органов и направления приложенных к ним усилий (P). Не вдаваясь в тонкости энергетического и технологического анализа представленных способов измельчения зерна, надо отметить следующее:

-

• семена сельскохозяйственных культур являются энергонасыщенным кормом, энергия которого сосредоточена в малом объеме с твердой внешней оболочкой с малой внешней поверхностью, поэтому их переваримость при скармливании в натуральном виде очень низкая;

-

• семена необходимо подвергать измельчению, суть которого заключается в получении частиц с значительной суммарной внешней поверхностью, что повышает их переваримость;

-

• малоэнергоемкими вариантами измельчения зерна являются а) и д), но при этом трудно получить конечный продукт, отвечающий зоотехническим требованиям по среднему размеру частиц;

-

• в современных конструкциях дробилок зерна реализуется вариант в), на основе которого созданы высокопроизводительные, энергонасыщенные, малогабаритные измельчители с возможностью регулирования размера частиц конечного продукта (дерти);

-

• разнообразие конструкций выпускаемых дробилок можно разделить на решетные, у которых размер частиц дерти зависит от диаметра отверстий решета установленного в рабочей камере, и безрешетные, у которых размер частиц дерти зависит от диаметра отверстий сепаратора и положения заслонок, разделяющих поток дерти, выходящий из рабочей камеры.

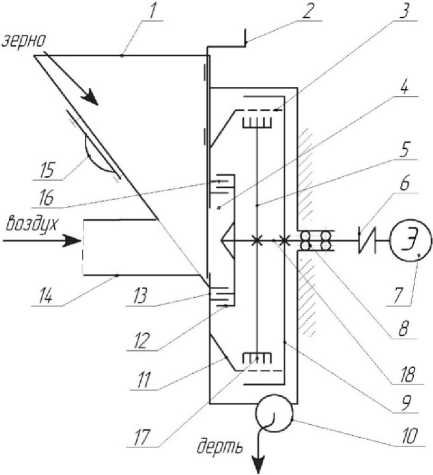

Предлагается измельчитель зерна, принцип работы которого основан на реализации двух вариантов измельчения: раскалывания и удара «влёт» [4, 6]. Это позволит получить высокопроизводительное техническое устройство для измельчения семян сельскохозяйственных культур, способное производить комбикорм более однородного гранулометрического состава, при одновременном снижении удельных энергозатрат. Технологическая схема предлагаемой машины представлена на рисунке 2.

Измельчитель представляет собой двухстадийную дробилку, состоящую из бункера 1 с заслонкой 2 и магнитного очистителя 15, рабочей камеры 4, решета 3, штифтового измельчающего аппарата с неподвижным диском 13 и вращающимся диском 12 со штифтами квадратного сечения 16, вала 18 с ротором 5 и молоточками 17, дефлектора 11, воздухозаборника 14, выходного патрубка 10 и вентилятора 9, подшипникового узла 8, упругой муфты 6 и электродвигателя 7

Рисунок 2. Технологическая схема двухстадийной дробилки зерна

Видно, что рабочими органами первой ступени являются квадратные штифты, второй – ротор с молотками. На первом этапе реализуется малоэнергоёмкий способ измельчения семян посредством защемления их на острых гранях между рядами подвижных и неподвижных штифтов. Снижение энергоёмкости измельчения на втором этапе достигается за счёт снижения крупности изначально поступающих в дробильную камеру частиц, прошедших первую стадию. Степень измельчения зернового компонента регулируется посредством изменения проходного сечения отверстий решета. Надежная эвакуация дерти из рабочей камеры происходит с помощью воздушного потока, поступающего через воздухозаборник 14 и направляемого вентилятором в выходной патрубок.

Исходя из предлагаемой схемы, остается открытым вопрос о целесообразности степени предварительного измельчения зернового материала на первой стадии. Для ответа на него воспользуемся уравнением энергозатрат на измельчение кормов [5]:

A = C p ■ ( C v ■ 1g 2 3 + C s ■ ( 2 - 1) ) , (3)

где А – затраты работы на процесс измельчения, Дж/кг; С P – коэффициент влияния неучтенных факторов на процесс измельчения; С V – коэффициент, выражающий работу упругих деформаций зерна, отнесенный к единице его массы, Дж/кг; С S – коэффициент, выражающий работу, затрачиваемую на образование новых поверхностей при измельчении единицы массы зерна, Дж/кг; λ – степень измельчения зерна.

Параметр λ выражается отношением средних размеров частиц зернового материала до (D i ) и после (d i ) измельчения:

2 = D i, d i (4)

Для нашего случая двухстадийного измельчения справедливо выражение:

2 = 2 1 ■ 2 2 , (5)

где λ 1 и λ 2 – степени измельчения зернового материала, достигаемые, соответственно, на первой и второй ступенях дробилки.

Общие затраты энергии на процесс измельчения зерна двухстадийной дробилкой будут выражаться суммой энергозатрат по каждой ступени.

A Z = A 1 + A 2 (6)

Используя формулы (3–6), произведем сравнительный анализ энергоёмкости процесса измельчения одного и того же зернового материала на обычной одностадийной и на предлагаемой дробилке. Для этого ориентировочно примем: С P =1,25; С V = 8,5 кДж/кг; С S = 7,5 кДж/кг; D=5 мм (начальный диаметр зерен) ; d=2 мм (конечный диаметр частиц дерти).

Введём понятие коэффициента эффективности работы (k), под которым будем понимать отношение:

k = Aoi A Z , (7)

где А о – энергозатраты на измельчение зерна по одностадийной технологии, кДж/кг.

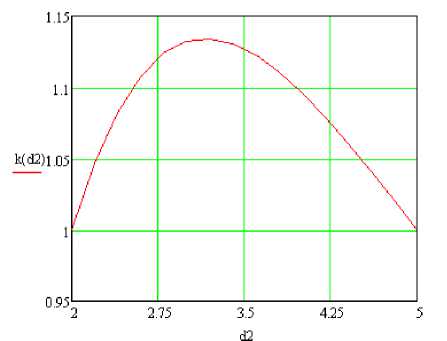

Поставим условие, что при 2 = D/d = const параметры X i и X 2 будут являться функциями диаметра частиц дерти (d 2 ) промежуточной ступени, т.е.:

2 1 = f ( d 2) , 2 2 = f ( d 2) (8)

Задаваясь размером 2 < d 2 < 5 мм, получим зависимость k = f ( d 2 ) , которая представлена графиком на рисунке 3.

Данная зависимость даёт возможность определить наиболее целесообразный диаметр частиц дерти после прохода через первую ступень дробилки, т.е. степень измельчения для первой ступени. Для выбранных параметров расчета наиболее приемлемым размером частиц дерти согласно рисунку 3 следует признать d 2 = 3,2 мм.

Рисунок 3. Изменение коэффициента эффективности работы (k) в зависимости от получаемого диаметра частиц (d 2 ) дерти после первой ступени

Список литературы Разработка двухстадийной дробилки зерна

- Мельников С.В. Технологическое оборудование животноводческих ферм и комплексов. М.: Агропропромиздат, 1985. 630 с.

- Сараев И.Ф., Коняев Н.В. Тарельчатый многокомпонентный дозатор//Вестник Курской государственной сельскохозяйственной академии. 2012. Т. 1. №1. С.119-122.

- Сараев И.Ф., Коняев Н.В. К вопросу о разработке многокомпонентного дозатора//Вестник Курской государственной сельскохозяйственной академии. 2011. Т. 3. №3. С.77-79.

- Пат. № 139019 РФ В0С13/22, 13/04. Дробилка зерна/Коняев Н.В., Сараев И.Ф., Трубников В.Н. № 2013151430/13; Заявл. 19.11.2013; Опубл. 27.03.2014, Бюл. №9.

- Трубников В.Н., Коняев Н.В., Блинков Б.С. К вопросу разработки двухстадийной дробилки зерна//Материалы международной научно-практической конференции, посвященных 100-летию кафедры сельскохозяйственных машин агроинженерного факультета Воронежского государственного аграрного университета имени императора Петра I. Воронеж, 2016. -С. 52-56.

- Пеленко В.В., Зуев Н.А., Ольшевский Р.Г., Иваненко В.П. и др. Оценка зависимости производительности измельчителей мяса от их конструкции и физико-механических свойств сырья. Вестник Международной академии холода. 2015. № 1. С. 9-15.