Разработка и алгоритмическое обеспечение адаптивной автоматизированной установки водоочистки на базе программируемого контроллера

Автор: Н.А. Жильникова, А.С. Смирнова

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В данной статье рассматривается модернизированная установка, предназначенная для водообработки на объектах с повышенными требованиями к качеству воды и автономности работы. Система, управляемая программируемым логическим контроллером, включает в себя контур обратной связи с использованием измерителей мутности на входе и выходе, что позволяет адаптировать режим работы в зависимости от качества исходной и очищенной воды. Внедрение данной логики позволяет в реальном времени оценивать эффективность работы и, при необходимости, направлять воду на повторную обработку, гарантируя стабильное качество конечного продукта. Представлены принципиальная схема установки и базовый алгоритм ее работы. Установка программируемого логического контроллера и датчиков в реальном времени позволит значительно повысить эффективность очистки, снизить расход воды на технические нужды и минимизировать участие оператора.

Водоподготовка, автоматизация, программируемый логический контроллер, адаптивное управление, мутность, автономные системы жизнеобеспечения

Короткий адрес: https://sciup.org/148332413

IDR: 148332413 | УДК: 628.31 | DOI: 10.37313/1990-5378-2025-27-5-152-158

Текст научной статьи Разработка и алгоритмическое обеспечение адаптивной автоматизированной установки водоочистки на базе программируемого контроллера

Обеспечение доступа к качественной питьевой воде является критически важной задачей для множества отраслей и сфер человеческой деятельности. Особую актуальность эта проблема приобретает для объектов, функционирующих в изолированных или сложных условиях, где надежность и автономность систем жизнеобеспечения выходят на первый план. К таким объектам относятся предприятия пищевой промышленности со строгими стандартами качества, герметичные отсеки в аэрокосмической отрасли и судостроении, а также инфраструктура в труднодоступных регионах с неразвитой коммунальной сетью.

Традиционные системы водоподготовки зачастую требуют постоянного контроля со стороны оператора для своевременного обслуживания и корректировки режимов работы, что в условиях автономной эксплуатации сопряжено с рисками. Решением данной проблемы является внедрение современных средств автоматизации [1].

Целью настоящей работы являлась разработка структуры и алгоритмов управления для адаптивной установки водоочистки, способной функционировать в автоматическом режиме. Система должна не только выполнять стандартные циклы очистки и самообслуживания, но и гибко реагировать на изменение качества исходной воды и эффективности работы фильтрующих элементов, принимая решения о необходимости дополнительной очистки (рециркуляции), что позволяет гарантировать стабильно высокое качество воды на выходе при минимальном вмешательстве человека и оптимизировать расход ресурсов [2, 3].

Представленная в настоящей работе автоматизированная установка водоочистки базируется на методе электрокоагуляции (ЭК) с последующей фильтрацией. Выбор данной технологии обусловлен рядом принципиальных преимуществ, которые в синергии с комплексной автоматизацией позволяют создать высокоэффективное и автономное решение, полностью соответствующее заявленным областям применения (пищевая промышленность, автономные объекты, системы жизнеобеспечения) [4].

В отличие от классических методов коагуляции, ЭК не требует дозирования химических реагентов (солей алюминия или железа). Коагулирующее вещество генерируется за счет анодного растворения металлических электродов, что кардинально снижает эксплуатационные расходы, упрощает логистику (особенно для удаленных объектов) и исключает риск вторичного загрязнения воды избыточными химикатами.

Метод ЭК эффективен против широкого спектра загрязнителей, включая тонкодисперсные и коллоидные частицы, нефтепродукты, тяжелые металлы и микроорганизмы. Помимо коагуляции, в процессе происходят сопутствующие явления электрофлотации (образующиеся на катоде пузырьки водорода поднимают частицы на поверхность) и электрофореза, что интенсифицирует процесс очистки.

Электрокоагуляторы (реакторы) значительно компактнее традиционных отстойников и смесителей, что является важным показателем для объектов с ограниченным пространством, таких как гермоотсеки на судах или в космических аппаратах.

Основным преимуществом является то, что управляющим параметром процесса выступает электрический ток. Плотность тока легко и с высокой точностью регулируется программируемым логическим контроллером (ПЛК), что позволяет гибко адаптировать интенсивность очистки под изменяющиеся характеристики исходной воды (например, по данным входного измерителя мутности).

Таким образом, разработка комплексной системы автоматизации является не просто дополнением, а необходимым условием для эффективного применения метода электрокоагуляции в системах оборотного и автономного водоснабжения.

ОПИСАНИЕ И ПРИНЦИПИАЛЬНАЯ СХЕМА УСТАНОВКИ ВОДООЧИСТКИ

В основе предлагаемой системы лежит модульный принцип, где каждый узел выполняет свою функцию под управлением центрального программируемого логического контроллера. ПЛК получает информацию от набора датчиков и управляет исполнительными механизмами (клапанами, насосом) в соответствии с заложенными в него алгоритмами [6].

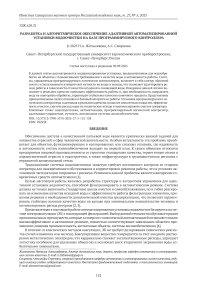

Функциональная схема разработанной установки включает следующие ключевые технологические узлы и системы:

Центральный управляющий модуль, представляющий собой программируемый логический контроллер. Данный модуль является ядром системы автоматизации, осуществляющим сбор и обработку данных с периферийных датчиков и формирующим управляющие сигналы для исполнительных механизмов.

Модуль физико-химической обработки, состоящий из реактора с зоной отстаивания и шламос-борником. В данном модуле протекают основные процессы очистки, приводящие к образованию нерастворимых соединений и их последующему гравитационному осаждению.

Модуль механической фильтрации, включающий насос для создания рабочего давления и фильтр тонкой очистки. Основной функцией данного модуля является задержание остаточных взвешенных веществ, не осевших в реакторе, для достижения требуемых показателей прозрачности воды.

Модуль хранения и распределения потоков, состоящий из накопительной емкости для очищенного фильтрата и отдельного резервуара для аккумуляции отходов — шлама и промывочной воды.

Система инструментального контроля и обратной связи, обеспечивающая адаптивность процесса очистки и включает входной и выходной измерители мутности, которые предоставляют ПЛК данные для оценки мгновенной эффективности работы, а также датчики уровня, контролирующие заполнение технологических емкостей.

Система автоматического самообслуживания, реализующая контур регенерации фильтрующего элемента. По команде ПЛК данный контур осуществляет импульсную продувку фильтра сжатым воздухом и его последующую гидравлическую промывку для восстановления производительности.

Принципиальная схема установки, иллюстрирующая гидравлические связи и потоки управляющих сигналов, представлена на рисунке 1.

АЛГОРИТМЫ РАБОТЫ УСТАНОВКИ

Функционирование системы базируется на нескольких основных алгоритмах, которые обеспечивают ее адаптивность и автономность. При построении системы также учитывались уровни иерархии связи между используемым оборудованием, которые определяют характер информационных потоков и управление ими. Ниже представлено описание критерии и требования для данных уровней:

Полевой уровень. Полевой уровень включает датчики, сенсоры, исполнительные механизмы, переключатели и т. д., смонтированные непосредственно на установке электрокоагуляции. Датчики и сенсоры предоставляют информацию о процессе на уровень ввода/вывода. В обратном направлении, с уровня ввода/вывода, передаются сигналы на исполнительные механизмы (клапаны и насос). Назначения датчиков и исполнительных механизмов приведены в таблице 1.

Уровень ввода-вывода. Основная цель уровня ввода-вывода — объединить входные и выходные сигналы. Сигналы от датчиков и сенсоров направляются на контроллер, а сигналы от контроллера – на исполнительные механизмы. Уровень содержит 8 дискретных линий ввода, 9 дискрет-

Рис. 1. Принципиальная схема адаптивной автоматизированной установки водоочистки:

1 – первый кран ручной; 2 – первый измеритель мутности (ИМ1); 3 - клапан входа (К1); 4 – реактор; 5 – первый клапан выхода (К3); 6 – насос (Н); 7 - фильтр тонкой очистки; 8 – второй измеритель мутности (ИМ2); 9 – второй клапан выхода (К4); 10 - дополнительная ёмкость; 11 – второй кран ручной наружный; 12 – первый клапан сброса (К6); 13 - клапан слива промывочной воды (К8); 14 – накопитель; 15 – клапан промывки фильтра (К5); 16 - клапан впуска сжатого воздуха (К7); 17 – баллон сжатого воздуха; 18 – шламосборник; 19 - датчик верхнего уровня в шламосборнике (ДВУШ); 20 - датчик нижнего уровня в шламосборнике (ДНУШ); 21 – второй клапан сброса (К2); 22 - датчик верхнего уровня дополнительной емкости (ДВУБ); 23 - датчик нижнего уровня воды в дополнительной ёмкости (ДНУБ); 24 - датчик уровня воды в реакторе (ДНУФ); 25 – программируемый логический контроллер

Таблица 1 . Назначение датчиков и исполнительных механизмов

Уровень управления. На этом уровне обрабатываются сигналы от датчиков и сенсоров полевого уровня, и в соответствии с алгоритмами работы установки генерируются команды для исполнительных механизмов. Реализация происходит с помощью микроконтроллера, распределенной системы управления (DCS) и системы диспетчерского управления и сбора данных (SCADA). Для отображения информации, обрабатываемой на уровне управления, используется человеко-машинный интерфейс (ЧМИ). Сбор данных, управление алгоритмами обработки воды, планирование технического обслуживания и т. д. также реализованы на этом уровне. Оператор установки получает всю информацию об установке посредством схематического представления и может управлять процессом обработки, а также в случае необходимости принять меры для обнаружения, предотвращения или исправления сбоя, отказа или поломки. Другими опциями, доступными на этом уровне, являются регистрация тревог, создание отчетов и логов, ведение журнала аутентификации. Уровень управления реализован на программируемом логическом контроллере АГАВА ПЛК-40. ПЛК укомплектован следующими субмодулями: AI – 4 аналоговых входа, ток 4-20мА; DI – 4 дискретных входа; DO – 4 дискретных выхода; DO6 – 6 дискретных выходов; 232/ЕТН – интерфейсный модуль для подключения в сеть Ethernet. ПЛК обеспечивает реализацию циклического технологического процесса водоочистки. Цикл состоит из последовательности четко определенных фаз: от забора исходной воды до слива продукта, соответствующего заданным нормативам. Процесс инициализации системы предусматривает приведение всех исполнительных механизмов (электромагнитных клапанов) в исходное закрытое состояние, проведение самодиагностики центрального управляющего модуля и верификацию сигналов. Определение начального состояния системы осуществляется посредством опроса датчиков. Алгоритм работы на уровне управления является масштабируемым: для установок различной производительности адаптируется длительность отдельных фаз технологического цикла. Управление реализовано в виде двух параллельно исполняемых подпроцессов. Основной подпроцесс отвечает за выполнение циклограммы водоочистки, в то время как фоновый подпроцесс непрерывно осуществляет мониторинг состояния системы (опрос датчиков, отсчет таймеров, управление индикацией). Такая архитектура обеспечивает надежность функционирования и своевременную реакцию системы на внешние события и возможные нештатные ситуации.

Информационный уровень. На информационном уровне все собранные на предыдущих уров- нях данные поступают в комплексную автоматизированную систему диспетчерского управления, где реализуются следующие процессы: контроль и диагностика состояния установки; логирование событий; предоставление пользователю интерфейса для управления работой установки; визуализация состояния установки; извещение пользователя о сбоях, отказах и ошибках в работе установки; контроль времени наработки электродов и фильтров; сбор и анализ данных о режимах работы установки и о результатах очистки воды; внесение изменений в режимы и алгоритм работы установки по результатам анализа собранных данных; сбор и анализ обратной связи от клиентов для учета их пожеланий для модернизации установки; дистанционный доступ к сохраненным данным и текущему состоянию установки; аутентификация и авторизация персонала. На этом уровне принимаются управленческие решения.

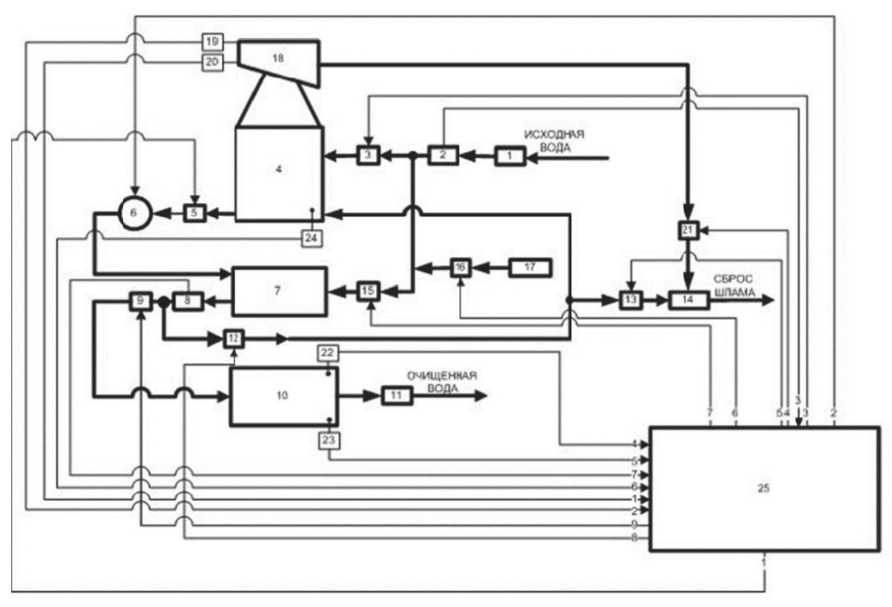

Главным режимом работы установки является алгоритм фильтрации с контролем качества, схема которого представлена на рисунке 2. Основной особенностью является ветвление логики на основе показаний выходного измерителя мутности (ИМ2).

Алгоритм функционирования установки, управляемой программируемым логическим контроллером, предусматривает циклическое выполнение семи последовательных технологических фаз: промывка шламосборника и реактора; наполнение реактора и коагуляция; флотация; выравнивание потенциала воды; слив шлама; слив очищенной воды; слив остатка коагулянта. По завершении седьмой фазы цикл повторяется.

Работа системы начинается с этапа инициализации при подаче электропитания. В исходном состоянии все электромагнитные клапаны находятся в закрытом положении. Модуль цен-

Рис. 2. Схема алгоритма фильтрации и адаптивного контроля качества m - мутность воды

трального управления выполняет внутренние процедуры самодиагностики. Осуществляется опрос датчика исправности питания датчиков (ДИП); в случае фиксации сигнала высокого логического уровня (лог. 1) система переходит в аварийный режим.

Исходная вода через ручной кран (1) проходит через первый измеритель мутности (2) для оценки качества воды. В зависимости от измеренного значения мутности программируемый логический контроллер (25) определяет режим водоочистки: время очистки и напряженность. Далее через клапан входа (3) исходная вода поступает в реактор (4) для обработки. После окончания очистки вода через первый клапан выхода (5) с помощью насоса (6) перекачивается через фильтр тонкой очистки (7), на выходе из фильтра измеряется мутность вторым измерителем мутности (8), если показатель мутности соответствует нормативам, то вода через второй клапан выхода (9) поступает в дополнительную емкость (10) и через второй ручной наружный кран (11) происходит слив очищенной воды. Одновременно в зависимости от фазы может происходить, долив воды в реактор через клапан входа (3). Если измеренное значение мутности не соответствует нормативам, вода возвращается через первый клапан сброса (12) в реактор (4) на доочистку. Либо сливается через клапан слива промывочной воды (13) в накопитель (14) для сброса шлама и промывочной воды. Принятие решения о проведении повторной обработки или слива обработанной воды в шлам принимается с помощью программируемого логического контроллера (25). Также предполагается режим очистки фильтра с помощью клапана промывки фильтра (17) и клапана впуска сжатого воздуха (16) от баллона сжатого воздуха (15). Промывочная вода через клапан слива промывочной воды (13) сливается в накопитель (14) в сброс шлама. Выделившийся из воды продукт электрохимической обработки (шлам) поднимается из реактора (4) в шламосборник (18) и по результатам сигналов в емкости шламосборника (18) датчика верхнего уровня в шламосборнике (19) и датчика нижнего уровня в шламосборнике (20) через второй клапан сброса (21) поступает в накопитель (14) и сброс шлама. В зависимости от сигналов, поступивших с датчика верхнего уровня воды (22) и датчика нижнего уровня воды (23) в дополнительной емкости (10) принимается решение о запуске следующего этапа очистки. В зависимости от сигнала датчика нижнего уровня флотатора (24) завершается основной этап очистки и принимается решение о запуске следующего этапа.

На протяжении всего технологического цикла ПЛК осуществляет непрерывный мониторинг состояния датчиков и передает телеметрические данные, включая идентификатор текущей фазы, на человеко-машинный интерфейс (ЧМИ). Управление ручными кранами производится оператором на основании инструкций, отображаемых на дисплее ЧМИ.

Для обеспечения отказоустойчивости при сбоях электропитания в алгоритм заложена функция определения текущего состояния системы. При запуске ПЛК проводит валидацию комбинации сигналов датчиков, сверяя их с матрицей состояний (таблица 2). Если текущая комбинация не соответствует ни одному из штатных состояний, система переходит в аварийный режим, предотвращая некорректное возобновление технологического процесса.

Таблица 2. Зависимость состояния датчиков от фазы процесса

|

ДСР |

ДНУФ |

ДНУШ |

ДВУШ |

Фаза |

|

1 |

1 |

1 |

1 |

1 |

|

1 |

1 |

0 |

1 |

2 |

|

0 |

1 |

0 |

1 |

2 |

|

0 |

0 |

0 |

1 |

2 |

|

0 |

0 |

0 |

0 |

2 |

|

0 |

0 |

1 |

1 |

6 |

|

0 |

1 |

1 |

1 |

7 |

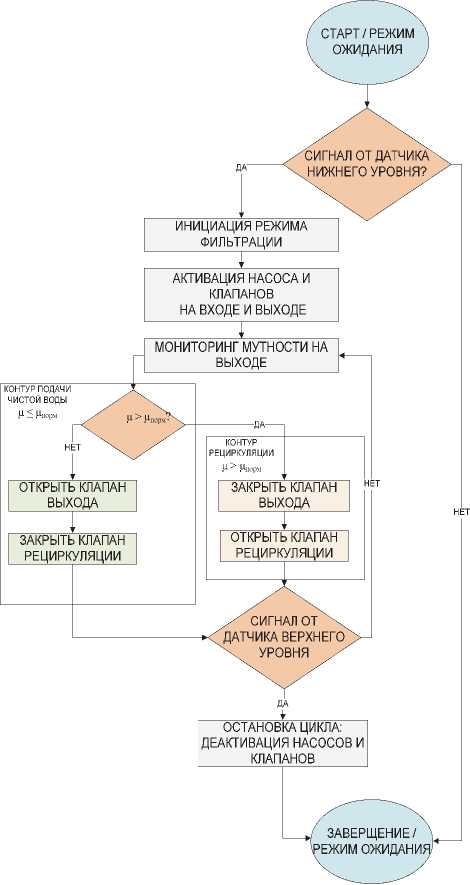

ЧМИ реализован на базе сенсорного дисплея. На основной экран выведена функциональная мнемосхема установки, где для интуитивно понятного представления о состоянии исполнительных механизмов применяется динамическая цветовая кодировка. Модель адаптивной автоматизированной установки водоочистки представлена на рисунке 3.

Для оперативного контроля за процессом используется многоуровневая система индикации:

Индикатор «Б <1/2» (уровень в баке): постоянное свечение — бак пуст; прерывистое свечение (мигание) — бак полон.

Индикатор «Р <Н» (уровень в реакторе): активируется при логическом несоответствии состояния датчика верхнего уровня (ДД) и наполнительного клапана (ЭМК К1), сигнализируя об аномалии (например, ДД=1 при К1=0) прерывистым свечением с периодом 5 с.

Дисплей: отображает номер текущей технологической фазы. Для привлечения внимания номер фазы дублируется миганием с уникальной для каждой фазы частотой.

Рис. 3. Модель адаптивной автоматизированной установки водоочистки

Индикатор «Регенерация»: активируется в прерывистом режиме для оповещения оператора о превышении заданных временных интервалов (например, >30 мин для фазы 6 или >20 мин для налива в фазе 2).

ЗАКЛЮЧЕНИЕ

Предложенная архитектура и алгоритмы управления автоматизированной установкой водоочистки позволят обеспечить качество очищенной воды благодаря непрерывному мониторингу мутности на выходе и наличию контура рециркуляции, система не допускает попадания некондиционной воды к потребителю, автоматически направляя ее на повторную обработку. Автоматизация всех процессов, включая циклы самообслуживания (промывка, удаление шлама), минимизирует необходимость вмешательства оператора, что является критически важным для удаленных и необслуживаемых объектов. ПЛК позволяет накапливать данные о режимах работы, частоте срабатывания датчиков и циклах рециркуляции. Эта база данных может быть использована для дальнейшего анализа, оптимизации настроек и внедрения систем предиктивной диагностики для прогнозирования необходимости замены расходных материалов.

Таким образом, разработанная система является перспективным решением для обеспечения качественной водой объектов с высокими требованиями к надежности и автономности, открывая возможности для создания полностью автоматизированных систем жизнеобеспечения.