Разработка и исследование нового способа гидрофобной отделки целлюлозных текстильных материалов

Автор: Баданова А.К., Кричевский Г.Е., Таусарова Б.Р., Кутжанова А.Ж., Баданов К.И.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 2 (103), 2014 года.

Бесплатный доступ

Разработан новый способ гидрофобной отделки целлюлозных текстильных материалов на основе полиэтиленгликоля (ПЭГ 6000) и толуилен-2,4-диизоцианата (2,4-ТДИ) для придания устойчивых водоотталкивающих свойств. Проведены исследования по изучению влияния концентрации компонентов пропиточной ванны на гидрофобные, эксплуатационные и физико-механические свойства ткани. Эффективность предложенной технологии заключается в обеспечении высокой гидрофобизации текстильного материала с максимальным сохранением воздухопроницаемости, эстетических, эксплуатационно-гигиенических показателей, повышении стойкости к истиранию, а также сокращении времени термообработки материала и применение минимального количества компонентов аппрета, что позволяет снизить его себестоимость.

Полиэтиленгликоль, толуилен-2, 4-диизоцианат, гидрофобные свойства, воздухопроницаемость, гидрофобизация, термообработка, целлюлозный текстильный материал

Короткий адрес: https://sciup.org/140204719

IDR: 140204719 | УДК: 677.027.27

Текст научной статьи Разработка и исследование нового способа гидрофобной отделки целлюлозных текстильных материалов

Возросшие требования к качеству и конкурентоспособности выпускаемой продукции текстильной промышленности подтверждают актуальность проблемы создания химических препаратов и технологий для придания комплекса положительных свойств текстильным материалам, среди которых одним из самых быстроразвивающихся направлений в области заключительной отделки текстильных материалов является придание материалам гидрофобных свойств, что является перспективной и актуальной задачей на мировом рынке [1-18].

Так, требования по приданию текстильным материалам водоотталкивающих свойств предъявляются к техническим тканям, предназначенным для паковочных целей, палаток, различного рода гидрофобных покрытий. Требованию гидрофобности должны удовлетворять и некоторые виды спецодежды. Из тканей бытового назначения водоотталкивающими свойствами должны обладать ткани для изготовления верхней одежды: спортивные, одежные, костюмные, плащевые, курточные, пальтовые ткани, подвергающиеся воздействию влажных погодных условий в виде дождя и снега. При этом после такой отделки ткани должны сохранить нормированные эксплуатационно-гигиенические показатели, среди которых особое внимание отводится сохранению открытой пористости, паро- и воздухопроницаемости текстильного материала. В случае водоупорной отделки, когда наносится покрытие из органических смол или резины, эти свойства не удается сохранить вследствие образования сплошной водонепро-ницаемой пленки на текстильном материале, что ведет к закупориванию пространства между волокнами, и воздухопроницаемость практи-чески сведена к нулю. При этом такая обработка повышает жесткость материала и массу [19,20].

Придание текстильным материалам гидрофобности, в отличие от водоупорности, задача более сложная и решается разнооб- разными способами, которые сводятся к образованию на внешней поверхности отдельных волокон новой поверхности, обладающей водоотталкивающими свойствами. При этом система макропор (межволоконное пространство) остается незатронутой [21].

Покрытие поверхности водоотталкивающей пленкой - поверхностная отделка. При этом на материал наносят вещество, уменьшающее поверхностное натяжение материала, благодаря чему уменьшается его смачиваемость. Преимущество этой обработки заключается в том, что она практически не увеличивает массу материала, существенно не уменьшает его пористость, - это позволяет сохранить газо- и паропроницаемость материалов [22].

В данной работе мы предлагаем новый способ придания гидрофобных свойств целлюлозным материалам путем формирования на поверхности целлюлозного волокна тонкой непрерывной пленки, которая придает волокну водоотталкивающие свойства, сохраняя при этом воздухопроницаемость. Полимерная пленка также защищает волокно от истирания и устойчива к водным обработкам.

В основе химической реакции лежит синтез полимерной пленки на волокне, который происходит за счет взаимодействия ОН-групп целлюлозы и концевых ОН-групп полиэтиленгликоля с активными NCO-группами диизоцианата.

Впервые взаимодействие диизоцианатов и соединений с двумя гидроксильными группами осуществил Лизер. В качестве исходных продуктов он использовал тетраиокта-метилендиизоцианаты и гликоли, например 1,6-гександиол, и полигидроксильные соединения [23]. Применение подобных химических веществ широко распространено. Известна работа [12], где они используются для модифицирования целлюлозного волокна с целью придания химической стойкости и стойкости к истиранию. В работе [13] авторы используют поликапролактон (PCL), фенил изоцианат и 2,4-диизоцианат, которые сшиваются между собой и целлюлозой ковалентными связями, обеспечивая стойкость отделки к различным видам механического и химического воздействия. Толуилен-2,4-диизоцианат и полиэфиры с концевыми ОН-группами применяются в работах [14, 15, 16]. В результате такой обработки происходит модифицирование поверхности целлюлозного волокна, матрица сшивается с волокном ковалентыми связями, достигаются гидрофобные свойства. Однако в этих работах применяется большое количество химических компонентов и требуется более длительное время термообработки текстильного материала.

Таким образом, разработка технологии гидрофобной отделки целлюлозных текстильных материалов с минимальной затратой химических препаратов и времени обработки для получения водоотталкивающих текстильных материалов с улучшенными потребительскими свойствами является актуальной и перспективной. Создание новых аппретов, придающих водоотталкивающие свойства и сохраняющих положительные качества исходного волокна и придающие им новые ценные свойства, также представляет научный и практический интерес.

Объекты и методы исследования

Образцы хлопчатобумажной (100% отбеленной неаппретированной ткани костюмной группы артикула 570 размером 200 мм x 200 мм с поверхностной плотностью 230±12 г/м2, переплетение саржевое); полиэтиленгликоль ПЭГ (6000) производства Biochemica, AppliChem GmbH (Германия), толуилен-2,4-диизоцианат (2,4-ТДИ) производства Sigma–Aldrich (Швейцария); тетрахлорэтилен, дистиллированная вода. Все реагенты, используемые в работе, являются высокочистыми и доступными и используются в готовом виде.

Методика эксперимента

Обработку текстильного материала проводили по следующей технологии: хлопчатобумажную ткань подвергали пропитке раствором полиэтиленгликоля (ПЭГ 6000) с последующей сушкой, а затем раствором гидрофобизирующего соединения толуилен-2,4-диизоцианата (2,4-ТДИ) с последующей сушкой, а затем термообработкой при 150-180°С в течение 60 секунд под термопрессом. Концентрация полиэтиленгликоля (ПЭГ 6000) составляет 5-15 г/л, толуилен-2,4-диизоцианата 6-30 мл/л. После отделки ткань промывается и сушится.

Методы исследования

Для изучения поверхности ткани и волокон был использован автоэмиссионный сканирующий растровый электронный микроскоп JSM-7500F («JEOL», Япония) научно-исследовательской лаборатории инженерного профиля «Наноинженерные методы исследований» Таразского государственного университета им. М.Х. Дулати (г. Тараз). Краевой угол смачивания и критическое поверхностное натяжение модифицированной ткани, а также дисперсионная и полярная составляющие поверхностного натяжения измерялись на приборе DSA100E («KRUSS», Германия) научной лаборатории ООО «ТИРИТ» (г. Москва). ИК-спектры снимались на спектрометре ФСМ-1201 с разрешением 1 см-1 компании «Infraspec» (Россия).

Водоотталкивающие и водоупорные свойства проверялись методом [24]. Воздухопроницаемость определяли методом [25] и сравнивали по общим нормам воздухопроницаемости [26]. Показатели износостойкости ткани определяли методом [27].

Результаты и их обсуждение

Гидрофобность текстильных материалов во многом определяется свойствами и структурой поверхностного слоя толщиной в несколько нанометров. При разработке таких материалов предполагается применение низкоэнергетических покрытий, обеспечивающих водоотталкивающие свойства. Основной принцип – изменение энергетики поверхности, через изменение ее химической природы с помощью специальных препаратов гидрофоби-заторов. Это препараты определенной химической природы, содержащие в молекулах неполярные, гидрофобные группы [28].

Основным требованием к таким гидрофобным препаратам является их способность образовывать на отдельных волокнах сплошную пленку и устойчивость эффекта гидрофобности за счет их химической связи с текстильным материалом или за счет их нерастворимости в воде [21, 29].

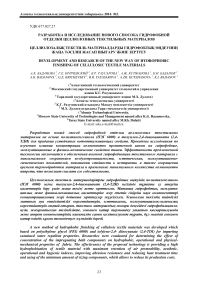

В предложенном способе водоотталкивающие свойства ткани достигаются за счет образования непрерывной, тонкой упругой пленки на волокне, сглаживающей его поверхность и предохраняющей волокно от истирания. Пленка предотвращает попадание внутрь волокна влаги с сохранением межволоконного пространства, что обеспечивает сохранение воздухопроницаемости ткани. На рисунке 1 представлены микрофотографии поверхности хлопчатобумажной ткани до обработки (рис. 1, а) и после обработки ПЭГ (6000) и 2,4-ТДИ (рис. 1, б), где четко видно, что структура ткани, точнее межволоконное пространство, остается открытым и практически не изменяется.

а) Ь)

Рисунок 1 - Микрофотографии открытой структуры хлопчатобумажной ткани: а) до обработки; б) после обработки ПЭГ (6000) и 2,4-ТДИ

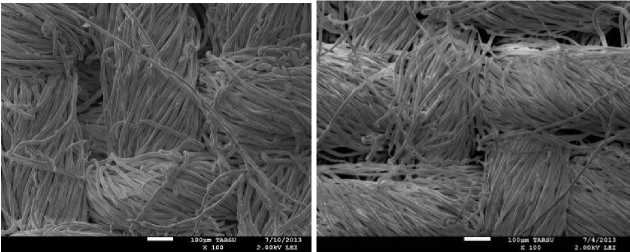

При образовании гидрофобной пленки на поверхности волокон вода не проникает через ткань и не смачивает текстильный мате- риал, капли воды образуют сферы, которые скатываются с материала (рис. 2).

Рисунок 2 - Капли воды на поверхности хлопчатобумажной ткани, обработанной ПЭГ (6000) и 2,4-ТДИ

После гидрофобизации ткань остаётся воздухопроницаемой, сохраняя основные гигиенические свойства.

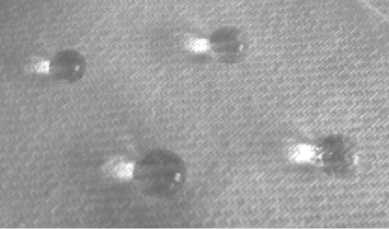

При сравнении микроснимка поверхности волокон хлопчатобумажной ткани до обработки (рис. 3, а) с микроснимком после обработки ПЭГ (6000) и 2,4-ТДИ (рис. 3, б) видны значительные изменения на поверхности волокон обработанной ткани. На поверхности волокна (рис 3, б) образовалась сплошная полимерная пленка, которая делает поверхность более гладкой и придает блеск. Таким образом, происходит модифицирование поверхности волокна путем образования не растворимой в воде тонкой непрерывной пленки.

а) б)

Рисунок 3 - Микрофотографии поверхности волокон хлопчатобумажной ткани: а) до обработки; б) после обработки ПЭГ (6000) и 2,4-ТДИ

За счет спиралевидной конформации как молекул полиэтиленгликоля, так и молекул целлюлозы [30], происходит равномерное, упорядоченное и плотное сшивание уретана из 2,4-ТДИ и ПЭГ (6000) с целлюлозой волокна, что обеспечивает равномерное распределение пленки на волокне. При отверждении полимера путем термообработки при высокой температуре [29] на поверхности волокна образуется полимолекулярный слой, обладающий высокой адгезией к волокну и придающий ему водоотталкивающие свойства. Образование простой эфирной связи С–О–С между 2,4-ТДИ и ПЭГ, а также между 2,4-ТДИ целлюлозой волокна обеспечивает сшивание полимера с поверхностью волокна ковалентной полярной связью, что определяет устойчивость отделки к стиркам и химической чистке [31, 32].

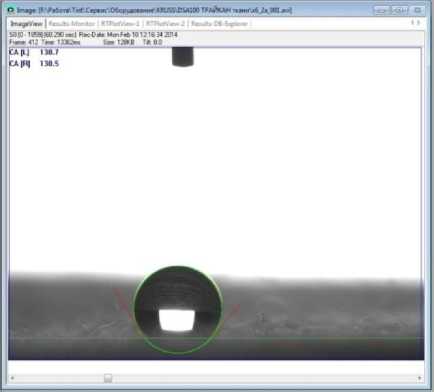

Исследованиями установлено, что краевой угол смачивания водой обработанной ткани составляет 130,6° (рис. 4); критическое поверхностное натяжение модифицированной ткани (Total IFT (IFT (s)): 31,3 ± 0 МДж/м2, дисперсионная составляющая поверхностного натяжения (Disperse Pt (IFT (s,d)): 29,4 ± 0 МДж/м2, полярная составляющая поверхностного натяжения (Polar Pt (IFT (s,p)) : 1,9 ± 0 МДж/м2.

Рисунок 4 - Измерение краевого угла смачивания на приборе DSA100E

Обработанная данным способом хлопчатобумажная ткань приобретает мягкий гриф на ощупь, становится гидрофобной и сохраняет воздухопроницаемость (табл. 1).

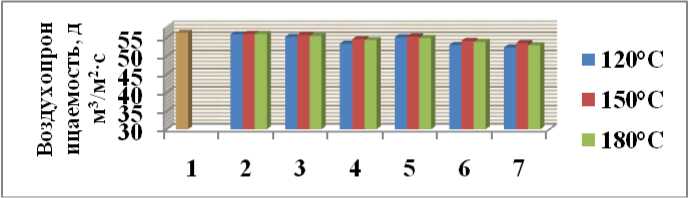

На рисунке 5 отображена зависимость показателей воздухопроницаемости от концен- трации компонентов гидрофобизирующего аппрета и температуры термообработки. Так, при постепенном увеличении концентрации компонентов наблюдается незначительное снижение воздухопроницаемости.

Рисунок 5 - Влияние концентрации компонентов аппрета и режима термообработки на показатели воздухопроницаемости х/б ткани

1 - необработанная ткань; 2,3,4 – концентрация ПЭГ (6000) – 5г/л; 2,4-ТДИ – 6 мл/л, 18 мл/л, 30 мл/л соответственно; 5,6,7 – концентрация ПЭГ (6000) – 15г/л; 2,4-ТДИ – 6 мл/л; 18 мл/л; 30 мл/л.

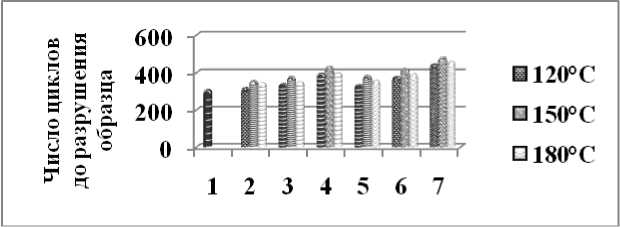

На рисунке 6 представлена зависимость показателей стойкости к истиранию от концентрации компонентов гидрофобизирую-щего аппрета и температуры термообработки.

Так, при увеличении концентрации компонентов наблюдается улучшение показателей стойкости к истиранию, но при превышении температуры термообработки – обработке при

1800С наблюдается снижение стойкости к истиранию по сравнению с температурой термообработки 1500С, предположительно из-за деструкции волокна.

Рисунок 6 - Зависимость показателей стойкости к истиранию х/б ткани от концентрации компонентов аппрета и режима термообработки

1 - необработанная ткань; 2,3,4 – концентрация ПЭГ (6000) – 5г/л; 2,4-ТДИ – 6 мл/л, 18 мл/л, 30 мл/л соответственно; 5,6,7 – концентрация ПЭГ (6000) – 15г/л; 2,4-ТДИ – 6 мл/л; 18 мл/л; 30 мл/л.

Заключение

Разработан новый способ водоотталкивающей отделки целлюлозных текстильных материалов. Предложенный способ обеспечивает высокую гидрофобизацию материала с сохранением эстетических, эксплуатационногигиенических показателей, в частности, воздухопроницаемости, и позволяет значительно сократить время термообработки по сравнению с традиционными способами придания гидрофобных свойств текстильным материалам. Гидрофобные свойства достигаются благодаря образованию тонкой непрерывной полимерной пленки на поверхности целю-лозного волокна. Привитие пленки к волокну происходит за счет образования ковалентных полярных связей между пленкой и целлюлозой, что обеспечивает устойчивость гидрофобной отделки. Обработанная ткань приобретает повышенную износостойкость, а также устойчивость отделки к водным обработкам. Немаловажным аспектом является также применение минимального количества компонентов аппрета, что позволяет заметно снизить его себестоимость.

Исследования подтверждают влияние концентрации компонентов пропиточной ванны и режима термообработки на гидрофобные, эксплуатационные и физикомеханические свойства ткани.

Установлено, что показатели воздухопроницаемости обработанных образцов по сравнению с необработанными практически не изменяются. Выявлено, что показатели стойкости к истиранию обработанных образцов, по сравнению с необработанными, повы- шаются в 1,5 раза, что объясняется образованием на поверхности волокон нерастворимой полимерной пленки, защищающей волокно от истирания. Обработанная хлопчатобумажная ткань приобретает приятный гриф на ощупь.

Образование простой эфирной связи С– О–С между 2,4-ТДИ и ПЭГ, а также между 2,4-ТДИ целлюлозой волокна обеспечивает стойкость отделки к стирке и химчистке.

Разработанный способ может быть использован в химчистке для обработки готовых изделий. Применение высокоэффективных гидрофобных препаратов считается приоритетной задачей, позволяющей:

– восстановить и развивать услуги по гидрофобизации изделий из искусственного меха, костюмного и пальтового ассортимента в водной среде и в среде органических растворителей;

– развивать услуги по нанесению водоотталкивающей пропитки на спецодежду.

Работа выполнена при поддержке Министерства образования и науки Республики Казахстан, а также инновационного гранта АО «Национальное агентство по технологическому развитию» в рамках проекта «Создание новых текстильно-вспомогательных веществ на основе водорастворимых полимеров для отделки текстильных материалов».

Список литературы Разработка и исследование нового способа гидрофобной отделки целлюлозных текстильных материалов

- Кричевский Г.Е. Все или почти все о текстиле. Том 1. История, настоящее, прорыв в будущее/Учебное пособие. -М.: 2013. -240 с.

- Кричевский Г.Е. Все или почти все о текстиле. Том 2. Функционирование текстильного комплекса/Учебное пособие. -М.: 2013. -192 с.

- Dirk Stanssens, Henk Van den Abbeele, LeoVonck, Gustaaf Schoukens, Marlies Deconinck, Pieter Samyn. Creating water-repellent and super-hydrophobic cellulose substrates by deposition of organic nanoparticles. Materials Letters 65 (2011) 1781-1784.

- Geun Yeol Bae, Byung Gil Min, Young Gyu Jeong, Sang Cheol Lee, Jin Ho Jang, Gwang Hoe Koo. Superhydrophobicity of cotton fabrics treated with silica nanoparticles and water-repellent agent. Journal of Colloid and Interface Science 337 (2009) 170-175.

- Changhong Su, Jun Li. The friction property of super-hydrophobic cotton textiles. Applied Surface Science 256 (2010) 4220-4225.

- Chao-xia Wang, Mao Li, Guang-wei Jiang, Kuan-jun Fang and An-li Tian. Surface Modification with Silicon Sol on Cotton Fabrics for Water-Repellent Finishing. RJTA Vol. 11 No. 3 2007. 27-34.

- Mohammad Shateri Khalil-Abad, Mohammad E. Yazdanshenas. Superhydrophobic antibacterial cotton textiles. Journal of Colloid and Interface Science 351 (2010) 293-298.

- Lidija Cerne, Barbara Simoncic, Matjaz Zeljko. The influence of repellent coatings on surface free energy of glass plate and cotton fabric. Applied Surface Science 254 (2008) 6467-6477.

- M. Mohsin, C. M. Carr, and M. Rigout. Novel One Bath Application of Oil and Water Repellent Finish with Environment Friendly Cross-linker for Cotton. Fibers and Polymers 2013, Vol.14, No.5, 724-728.

- Chao-Hua Xue, Peng-Ting Ji, Ping Zhang, Ya-Ru Li, Shun-Tian Jia. Fabrication of superhydropho-bic and superoleophilic textiles for oil-water separation. Applied Surface Science 284 (2013) 464-471.

- Lei Wu, Junping Zhang, Bucheng Li, Aiqin Wang. Mechanical-and oil-durable superhydrophobic polyester materials for selective oil absorption and oil/water separation. Journal of Colloid and Interface Science 413 (2014) 112-117.

- Misbah Sultan, Khalid Mahmood Zia, Haq Nawaz Bhatti, Tahir Jamil, Rizwan Hussain, Mohammad Zuber. Modification of cellulosic fiber with polyurethane acrylate copolymers. Part I: Physicochemical properties. Carbohydrate Polymers 87 (2012) 397-404.

- Olivier Paquet, Mohammed Krouit, Julien Bras, Wim Thielemans, Mohamed Naceur Belgacem. Surface modification of cellulose by PCL grafts. Acta Materialia 58 (2010) 792-801.

- Mohamed M. El-Molla, Karima Haggag, Fatma N. El-Shall, N. O. Shaker. Part 1: Synthesis and Evaluation of Novel Nano Scale Powdered Polyurethane Acrylate Binders. Advances in Chemical Engineering and Science, 2012, 2, 212-227 DOI: 10.4236/aces.2012.22026

- N.A. Ibrahim, A. Amr, B.M. Eid, A.A. Almetwally, M.M. Mourad. Functional finishes of stretch cotton fabrics. Carbohydrate Polymers 98 (2013) 1603-1609.

- El hadji Babacar Ly, Julien Bras, Patrizia Sadocco, Mohamed Naceur Belgacem, Alain Dufresne, Wim Thielemans. Surface functionalization of cellulose by grafting oligoether chains. Materials Chemistry and Physics 120 (2010) 438-445.

- Barbara Pilch-Pitera. Blocked polyiso-cyanates containing monofunctional polyhedral oligomeric silsesquioxane (POSS) as crosslinking agents for polyurethane powder coatings. Progress in Organic Coatings 76 (2013) 33-41.

- Mohammed Krouit, Julien Bras, Mohamed Naceur Belgacem. Cellulose surface grafting with polycaprolactone by heterogeneous click-chemistry. European Polymer Journal 44 (2008) 4074-4081.

- Кричевский Г.Е., Корчагин М.В., Сенахов А.В. Химическая технология текстильных материалов: Учебник для вузов. -М.: Легпромбытиздат, 1985. -640 с.

- Аверко-Антонович И.Ю. Синтетические латексы. -М.: Альфа-М, 2005. -680 с.

- Кричевский Г.Е. Химическая технология текстильных материалов: учеб. для вузов в 3-х т. Т. 3. -М.: Российский заочный институт текстильной и легкой промышленности, 2001. -298 с.

- Современные проблемы модификации природных и синтетических волокнистых и других полимерных материалов: теория и практика./под. ред. Морыганова А.П., Заикова Г.Е. -СПб.: Научные основы и технологии, 2012. -446 стр., ил.

- Ulrich Meier -Westhues. Polyurethanes -Coatings, Adhesives and Sealants. Hannover: Vincentz Network, 2007 (European Coatings Tech Files), Germany.

- ГОСТ 3816-81 (ИСО 811-81) «Полотна текстильные. Методы определения гигроскопических и водоотталкивающих свойств». -М.: ИПК Издательство стандартов, 1997. -14 с.

- ГОСТ 12088-77 «Материалы текстильные и изделия из них. Метод определения воздухопроницаемости». -М.: ИПК Издательство стандартов, 2003. -12 с.

- ГОСТ 20359-74 «Ткани хлопчато-бумажные и смешанные ведомственного назначения. Общие нормы воздухопроницаемости». -М.: Издательство стандартов, 1975. -5 с.

- ГОСТ 18976-73 «Ткани текстильные. Метод определения стойкости к истиранию». -М.: Издательство стандартов, 1985. -6 с.

- Кричевский Г.Е. Нано-, био-, химические технологии в производстве нового поколения волокон, текстиля и одежды. Издание первое. -М.: 2011. -528 с.

- Кричевский Г.Е. Толковый словарь терминов: текстиль и химия: Учебное пособие для вузов. -М., 2005. -С. 85, 180.

- Жбанков Р.Г., Козлов П.В. Физика целюлозы и ее производных. -Минск: Наука и техника, 1983. -431 с.

- Методы исследования в текстильной химии: Справ./Под ред. Г. Е. Кричевского -М.: 1993. -401 с.

- Aigerim Badanova, Assemgul Burkitbai, Bizhamal Taussarova, Aiken Kutzhanova. Applica-tion of composite structure for water-repellent finishing of textiles. Aachen -Dresden International Textile Conference. Aachen-Dresden, November 28-29, 2013, р. 147., CD, poster № P22.