Разработка и реализация цифровой системы управления форматором-вулканизатором

Автор: Алексеев М. В., Кудряшов В. С., Авцинов И. А., Гаврилов А. Н., Иванов А. В., Козенко И. А., Медведев А. В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 2 (100) т.86, 2024 года.

Бесплатный доступ

При модернизации системы управления процессом вулканизации шин на ЗАО «Воронежский шинный завод» требовалось обеспечить контроль и регулирование технологических параметров, а также управление оборудованием вулканизатора на базе управляющего контроллера. Разработана структура автоматизированной системы управления, подобраны датчики температуры и давления, исполнительное устройство, модули ввода и вывода, а также управляющий контроллер SIMATIC S7-1500. В среде WinCC разработан проект автоматизированного рабочего места оператора участка вулканизации для сенсорной панели SIMATIC 6АV6647-0АF11-3АХ0. В рамках проекта сформированы информационные каналы данных, разработаны мнемосхемы узлов вулканизации шин, реализованы логические зависимости для захвата и перемещения шин, а также алгоритм цифрового регулирования температуры плит при вулканизации (программирование контроллера выполнено в среде TIA Portal). При этом архивируется информация о выполненных операциях, а также фиксируются возникающие аварийные ситуации. Выполнен синтез алгоритма цифрового каскадного регулирования давления (промежуточный управляемый параметр) расходом пара с коррекцией по температуре плит. Настройки цифровых регуляторов внутреннего и внешнего контуров рассчитывались с помощью программ оптимизации численным градиентным методом по критерию минимум интегрально-квадратичной ошибки по полученным в результате идентификации дискретным динамическим моделям каналов объекта управления (по экспериментальным кривым разгона). Расчет на моделях показал более высокую эффективность алгоритма каскадного регулирования по сравнению с одноконтурной схемой стабилизации температуры плит (колебания температуры при регулировании снизились на 5-7 °С). Система введена в эксплуатацию.

Форматор-вулканизатор, система управления, управляющий контроллер, рабочее место, цифровые регуляторы, оптимизация, градиентный метод

Короткий адрес: https://sciup.org/140306937

IDR: 140306937 | УДК: 681.518 | DOI: 10.20914/2310-1202-2024-2-262-268

Текст научной статьи Разработка и реализация цифровой системы управления форматором-вулканизатором

DOI: Оригинальная статья/Research article

Современные форматоры-вулканизаторы – это полностью автоматизированные объекты, в которых все технологические операции выполняются без вмешательства человека, а оператор лишь изначально устанавливает необходимые параметры и контролирует технологический процесс с панели оператора через программируемый контроллер. Основными параметрами вулканизации являются температура и давление в пресс-форме, диафрагме и плитах [1–6].

Перед ЗАО «Воронежский шинный завод» стояла задача модернизации системы управления участком вулканизации (форматор КНР48). Целью модернизации является повышение эффективности управления процессом в соответствии с технологическим регламентом, а также создание условий, гарантирующих снижение затрат на содержание и ремонт оборудования [7–9]. Это также позволит улучшить условия труда обслуживающего персонала.

Решение задачи модернизации достигается путем замены устаревших технических средств автоматизации на более современные, а также корректировкой программного обеспечения цифровой системы управления (ЦСУ).

Результаты

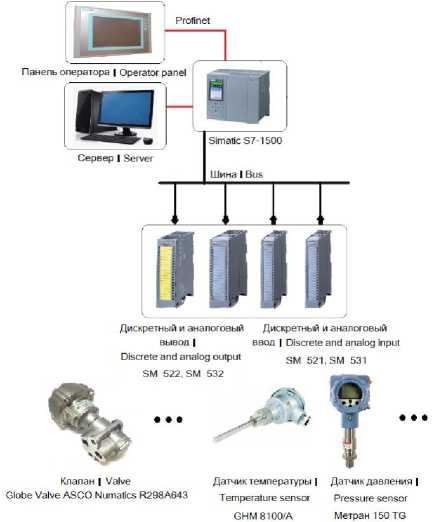

Для технической реализации системы выбраны датчики технологических параметров (для измерения температуры GHM 8100/A, давления Метран 150 TG), исполнительное устройство (клапан Globe Valve ASCO Numatics R298А643) и управляющий контроллер SIMATIC S7–1500 с модулями ввода/вывода SM 521, SM 531, SM 522, SM 532, а также сенсорная панель SIMATIC 6АV6647–0АF11–3АХ0 для визуализации процесса управления. Технические средства для захвата и перемещения шины не заменялись. Разработана структура системы управления (рисунок 1) [10].

ЦСУ представляет собой централизованную систему с управляющим контроллером, а также аналоговыми и дискретными модулями ввода/вывода, располагающимися в шкафу управления. Управление в штатном режиме обеспечивается с панели оператора.

Взаимодействие модулей ввода / вывода, управляющего контроллера и автоматизированного рабочего места (АРМ) оператора реализовано посредством цифровых интерфейсов. Между полевыми средствами автоматизации (датчиками, исполнительными устройствами и модулями ввода/вывода) обеспечивается передача аналоговых и дискретных сигналов. Аппаратура комплекса полностью гальванически развязана от управляемого электрооборудования.

Рисунок 1. Схема комплекса технических средств ЦСУ

Figure 1. Diagram of the complex of technical means of the DCS

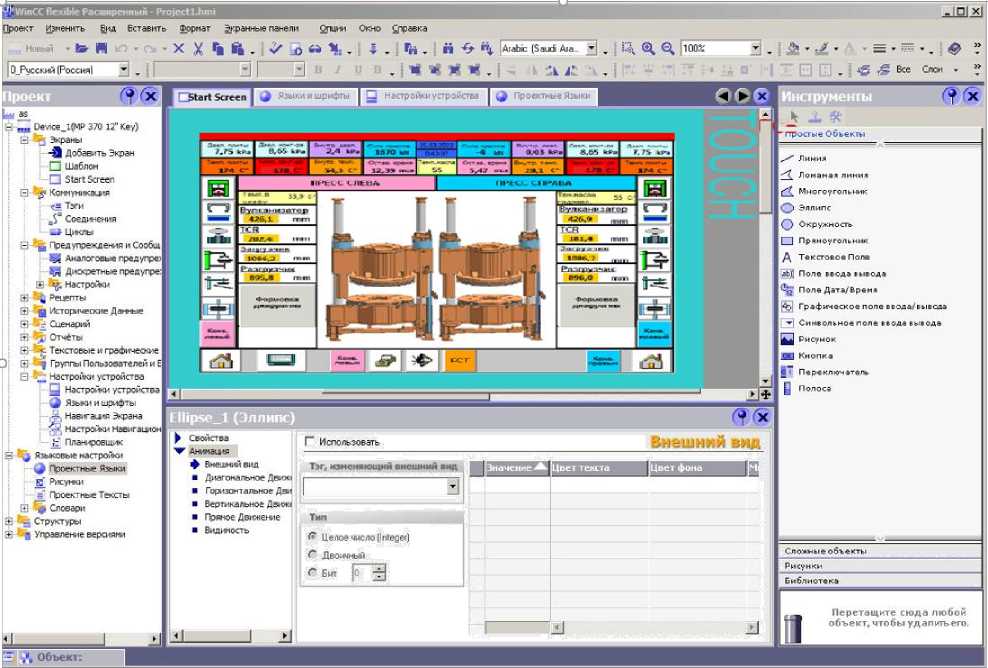

В среде WinСС разработан проект АРМ оператора (рисунок 2) [11,12]. В рамках проекта АРМ сформированы информационные каналы данных, разработаны мнемосхемы процесса вулканизации, включающего захват и перемещение шины, а также варку шины.

Алгоритм управления реализуется следующим образом. Управляющий контроллер отправляет сигнал для загрузки шины. Если шина присутствует, то происходит считывание ее штрихкода и запускается цикл вулканизации (загрузка шины в пресс-форму, подпрессовка, подача греющего пара, азота). Если технологические параметры во время варки шины не были нарушены, то цикл завершается успешно и происходит разгрузка шины.

Важнейшим параметром, определяющим качество и эффективность процесса вулканизации, является температура процесса и точность ее поддержания.

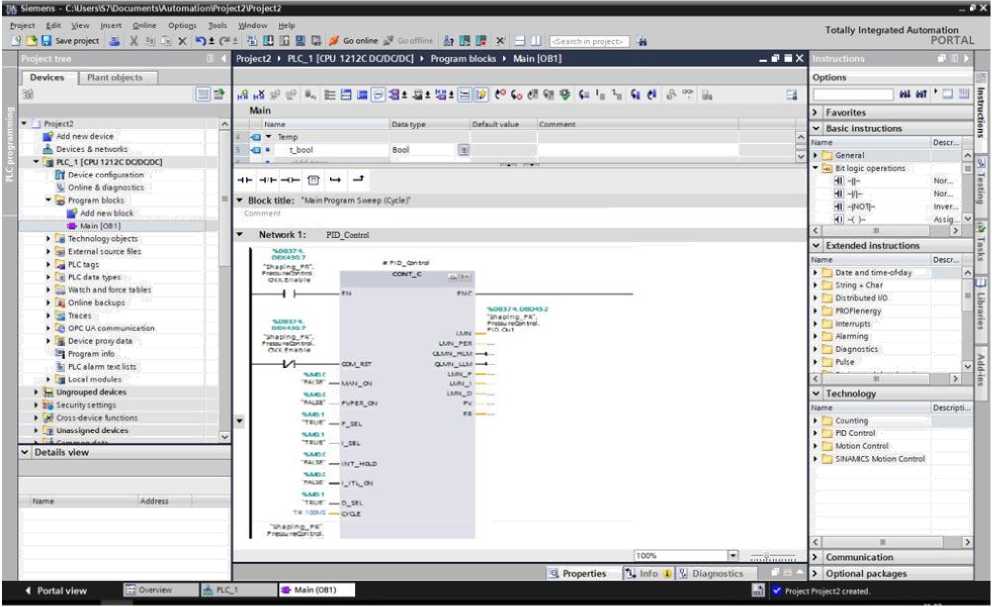

При варке шины реализуется одноконтурная система регулирования температуры плит расходом греющего пара по ПИД-закону (рисунок 3) [13,14]:

u ( t ) = PID _ P • e ( t ) + PID _ I - j e ( t ) dt + 0 (1)

de ( t )

+PID D-- dt где u(t) – управляющее воздействие регулятора; PID _P – пропорциональная настройка регулятора; PID _I – интегральная настройка; PID _D – дифференциальная настройка; e(t) – ошибка регулирования.

Рисунок 2. Фрагмент программы по разработке АРМ оператора

Figure 2. Fragment of the program for the development of an automated operator workstation

Рисунок 3. Фрагмент управляющей программы по цифровому ПИД-регулированию температуры плит (экранная форма в среде TIA Portal)

Figure 3. Fragment of a control program for digital PID temperature control of plates (screen form in the TIA Portal environment)

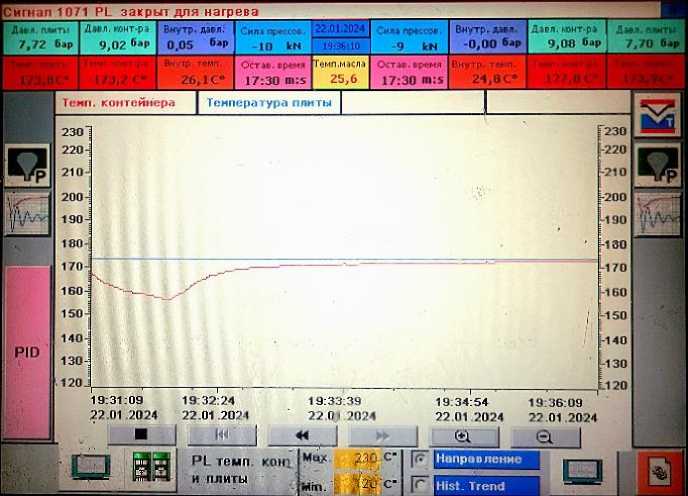

Зачастую при регулировании температуры плит в одноконтурной схеме (по отклонению) возникают колебания до 8–15 ºС (рисунок 4), что может негативно влиять на качество шин.

Предлагается для управления процессом вулканизации реализовать схему каскадного регулирования давления с коррекцией по температуре плит. Более быстродействующий внутренний контур регулирования давления должен обеспечить снижение колебаний температуры (внешний регулируемый параметр в каскадной системе).

Для синтеза алгоритма каскадного управления сначала проведена идентификация дискретных динамических моделей внутреннего (“расход пара – давление в плитах”) и внешнего (“давление в плитах – температура в плитах”) каналов регулирования.

Идентификация моделей каналов выполнена по полученным экспериментальным данным на объекте (форматор КНР48) с помощью метода наименьших квадратов (МНК) [15].

Для расчета настроек ПИД-регуляторов внутреннего и внешнего контуров применен численный градиентный метод оптимизации [15,16–20].

Рисунок 4. Температурные тренды (экранная форма на сенсорной панели)

Figure 4. Temperature Trends (Touchpad Display)

Сначала рассчитаны настройки ПИД-регулятора давления в составе одноконтурной схемы по дискретной динамической модели объекта (по каналу “расход пара – давление в плитах”). Затем выполнен расчет корректирующего ПИД-регулятора температуры в составе цифровой каскадной системы управления (длительность такта квантования i при моделировании составила 0,1 с).

Каскадная ЦСУ описана следующей системой конечно-разностных уравнений: u 2 = uh + q 02 ( y 3 - y 2 ) +

+q2 (y3-i - y2—i)+q 2 (yh - y2—2), ui = uh + qо ( ui - y ) + (2)

+q1 (uh - y1—i)+q2 (ui—2 - yh), yi+d 1+1 = al yi+d 1 + a2 yi+d 1-1 + b ui , y i+d 1+d 2+2 = a1 yi+d 1+d 2+1 + a 2 y i+d 1+d 2 + b yi+d 1+1

где u2, y2,u1, y1 – выходы регуляторов и моделей каналов объекта внешнего (верхний индекс в обозначении параметров – 2) и внутреннего (верхний индекс в обозначении параметров – 1) контуров на – том такте квантования; q2,q2,q2 и q1,q1,q1 – настройки ПИД-регуляторов в дискретной форме; a2,a2,b2,d2 и a1, a1 , b1, d1 – коэффициенты дискретных динамических моделей каналов регулирования, идентифицированные по экспериментальным данным.

Оптимизация настроек ПИД-регулятора выполнена градиентным методом по критерию минимум интегрально-квадратичной ошибки: tN

-

S = ! ( e ) ( t ) dt ^ E ( y - у ) , (3)

-

2 . ) + i 2 j _ rj dS ’ krJ

-

2 . J+1 2 j _ j,- dS

где t – время регулирования; N – число тактов квантования, соответствующее времени регулирования; e – величина рассогласования между заданием (уставкой) y 3 и текущим значением температуры y на – том такте.

Поиск оптимума критерия (3) проводится в два этапа. Сначала определяются численные значения частных производных критерия по каждой настройке регулятора внешнего контура dSj /dq2, dS/dqx2, dSj/dq2 на j -той итерации приближения к оптимуму.

Далее выполняется шаг по каждой настройке в направлении уменьшения критерия:

q 0 = q 0 H 0 - 2

^q о q2J+1 = q2J - HiJ /vJ,(4)

d q i

q 2 = q 2 H 2 -,2 / V

^ q 2

где Hj , Hj , Hj – переменные коэффициенты шага;

Vj = ^(dSJ/dq0) +(dSi / dq 2) +(dSj/dq22)

норма градиента.

Алгоритм изменения переменных коэффициентов шага по каждой настройке:

H1 =<

k 1 • Hj - 1,

dU 0

dq ds dSj-1, dq2

где k , k – константы, которые можно задавать в следующих диапазонах: 1 < k < 2 ; 0 < k 2< 1 .

Предлагаемый алгоритм изменения коэффициентов шага обеспечивает значительное снижение количества итераций j приближения к оптимуму в процессе вычислений. Коэффициенты шага увеличиваются на крутых участках изменения критерия (3), а при смене знака производных (в окрестности оптимума) коэффициенты шага уменьшаются.

Момент окончания поиска оптимума определяется при выполнении заданного условия:

V j < s , (6)

где s - заданная точность определения оптимума критерия ( s = 0,001 ^ 0,1 ).

В процессе оптимизации настроек ПИД-регулятора в дискретной форме соблюдались ограничения для пересчета настроек в непрерывную форму (1).

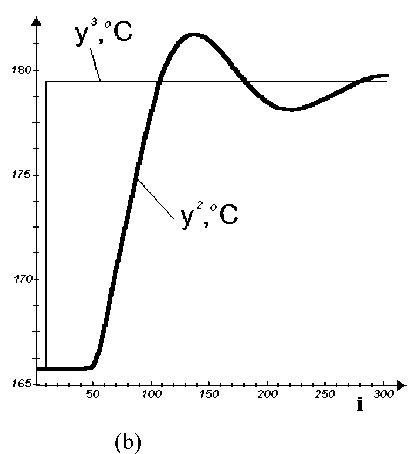

В результате оптимизации по критерию (3) рассчитаны настройки ПИД-регулятора внешнего контура регулирования температуры и динамические характеристики каскадной системы управления (рисунок 5).

k 2 • H1 - 1,

(a)

Рисунок 5. Динамические характеристики каскадной цифровой системы регулирования: (а) u 2 – давление плит

(корректирущий сигнал внешнего регулятора), кПа; u 1 – расход пара (управляющее воздействие внутреннего регулятора), т/ч; y 1 – давление плит (промежуточный регулируемый параметр), кПа; (b) y 3 – задание (уставка) по температуре плит, ºС; y 2 – регулируемая температура плит (основной параметр), ºС

Figure 5. Dynamic characteristics of a cascade digital control system: (a) u 2 – plate pressure (correction signal from external regulator), kРа; u 1 – steam consumption (control action of the internal regulator), t/h; y 1 – plate pressure (intermediate adjustable parameter), kРа; (b) y 3 – task (setpoint) for plate temperature, ºС; y 2 – adjustable plate temperature (main parameter), ºС

Заключение

При модернизации ЦСУ участком вулканизации для ЗАО «Воронежский шинный завод» проведён анализ процесса и оборудования как объекта управления, предложена структура системы управления, разработана документация для реализации системы и выбраны современные технические средства автоматизации. Разработано алгоритмическое и программное обеспечение системы управления. В частности, реализовано АРМ оператора установки и алгоритм захват и перемещение шины, а также регулирование температуры плит при вулканизации для управляющего контроллера SIMATIC S7–1500 (программирование контроллера выполнено в среде

TIA Portal). Для управления процессом вулканизации предложено реализовать схему каскадного регулирования давления (промежуточный параметр) расходом пара с коррекцией по температуре. Выполнен синтез каскадной ЦСУ и проведены модельные эксперименты, которые показали, что применение данного алгоритма снижает колебание температуры до 3–8 ºС. Для синтеза алгоритма применялись авторские программы идентификации дискретных динамических моделей каналов объекта с помощью МНК и оптимизации настроек цифровых ПИД-регуляторов с помощью численного градиентного метода по критерию минимум интегрально-квадратичной ошибки. Система введена в эксплуатацию.

Список литературы Разработка и реализация цифровой системы управления форматором-вулканизатором

- Дик Дж.С. Технология резины: рецептуростроение и испытания. СПб.: НОТ, 2010. 620 с.

- Резниченко С.В., Морозов Ю.Л. Большой справочник резинщика. Том 1. Каучуки и ингредиенты. М.: Техинформ, 2012. 744 с.

- Резниченко С.В., Морозов Ю.Л. Большой справочник резинщика. Том 2. Каучуки и ингредиенты. М.: Техинформ, 2012. 648 с.

- Ikeda Y., Kato A., Kohjiya S., Nakajima Y. Rubber Science A Modern Approach. Springer, Singapore. 2018. 226 p.

- Bhowmick A.K., Mangaraj D. Vulcanization and curing techniques // Rubber Products Manufacturing Technology. 2018. P. 315-396.

- Ridha R.A., Curtiss W.W. Developments in tire technology // Rubber Products Manufacturing Technology. 2018. P. 533-564.

- Забаев А.П., Савчиц А.В., Ефремкин С.И. Разработка автоматизированной системы управления технологическим процессом вулканизации покрышек // Наука сегодня: глобальные вызовы и механизмы развития: материалы международной научно-практической конференции. 2018. С. 26-28.

- Митрохин А.А., Гусев К.Ю., Бурковский В.Л. Управление потенциально опасным процессом вулканизации производства автомобильных шин // Современные технологии в науке и образовании - СТНО2017: Сб. трудов II Международной научно-технической и научно-методической конференции. 2017. С. 50-52.

- Альбеков Д.К., Путилов М.В. Автоматизация технологического процесса вулканизации // Научные достижения и открытия современной молодёжи: Актуальные вопросы и инновации: Сб. статей победителей международной научно-практической конференции. 2017. С. 70-74.

- Медведев А.В., Алексеев М.В. Разработка и реализация алгоритма цифрового управления температурой плит в процессе вулканизации шин: материалы студенческой научной конференции за 2023 г. Воронеж, 2023. С. 149-150.

- WinCC flexible 2005 Компактная Стандартная Расширенная. Руководство пользователя. Siemens AG, 2005. 146 с.

- Das R., Dutta S., Sarkar A., Samanta K. Automation of tank level using Plc and establishment of Hmi by Scada // IOSR Journal of Electrical and Electronics Engineering (IOSR-JEEE). 2013. V. 7. №. 2. P. 61-67.

- Программирование с помощью STEP 7 V5.3: Руководство. Siemens AG, 2004. 602 с.

- Zamzow A. TIA Portal V16: Grundkurs. Vogel Communications Group, 2022. 290 p.

- Кудряшов В.С., Алексеев М.В. Моделирование систем. Воронеж, 2012. 208 с.

- Kudryashov V.S., Ivanov A.V., Chertov E.D., Ryazantsev S.V. et al. Design of a Robust Digital Control System for the Rectification Column Used in the Production of Divinyl // Chemical and Petroleum Engineering. 2018. V. 53. P. 668-673.

- Ge X., Yang F., Han Q.L. Distributed networked control systems: A brief overview // Information Sciences. 2017. V. 380. P. 117-131.

- Zheng Y., Yang S., Cheng H. An application framework of digital twin and its case study // Journal of ambient intelligence and humanized computing. 2019. V. 10. P. 1141-1153.

- Afram A., Janabi-Sharifi F. Theory and applications of HVAC control systems-A review of model predictive control (MPC) // Building and Environment. 2014. V. 72. P. 343-355.

- Nise N.S. Control systems engineering. John Wiley & Sons, 2020.