Разработка имитационной модели движения горно-выработочной машины

Автор: Затонский Андрей Владимирович, Михалев Павел Владимирович

Рубрика: Краткие сообщения

Статья в выпуске: 2 т.19, 2019 года.

Бесплатный доступ

Определена важность решения научной задачи идентификации уклонений горно-выработочной машины при добыче калийной руды и других руд. Показана невозможность непосредственного применения для этого как существующих систем позиционирования внутри зданий, так и предлагаемых на рынке систем подземного позиционирования. Причиной являются сложные условия в ходе выработки и высокая вибрация. Предложено определять уклонение горно-выработочной машины по показаниям установленных на бортах датчиков расстояния до стенки забоя. В качестве идентифицирующей подсистемы в дальнейшем будет использоваться нейронная сеть. Для ее обучения необходима модель, позволяющая имитировать данные с датчиков при наперед заданном уклонении. Предложено определять показания датчиков простым геометрическим способом путем трассировки внутри пиксельного следа, оставляемого на экране монитора отрезком режущей кромки горно-выработочной машины. Создана имитационная модель двумерного подземного движения горно-выработочной машины, позволяющая задавать уклонения разных видов и имитировать показания датчиков расстояния при этом. Расчеты базируются на определении точки вращения горно-выработочной машины в ходе малого уклонения от прямолинейного курса движения. Далее явным методом определяется следующее положение машины и пиксели, закрашиваемые отрезком режущей кромки при перемещении. Количество пикселей между датчиком и не закрашенной областью в направлении, перпендикулярном оси горно-выработочной машины, переводится через масштаб в расстояние до стенки забоя. При этом имитируется также погрешность датчиков с заданным наперед разбросом и его статистическим распределением. Показана возможность качественной идентификации уклонения по показаниям четырех датчиков, а также возможность использования модели для обучения нейронной сети.

Калийная руда, шахта, горно-выработочная машина, позиционирование, уклонение, модель

Короткий адрес: https://sciup.org/147232249

IDR: 147232249 | УДК: 622.6:004.03 | DOI: 10.14529/ctcr190216

Текст краткого сообщения Разработка имитационной модели движения горно-выработочной машины

Калийные удобрения весьма важны для мирового сельского хозяйства. Для России они являются важной экспортной статьей, источником поступления валюты. Выручка ПАО «Уралкалий», единственного в России производителя калийных солей, за первое полугодие 2018 г. составила 83,8 млрд руб., на 4,2 % больше по сравнению с результатом за аналогичный период 2017 г.

Важнейшим этапом производства является добыча калийной руды (сильвинита). Она производится подземной горно-выработочной машиной (ГВМ, называемой в просторечии «комбайном»), как и добыча других полезных ископаемых – угля, полиметаллических руд и т. д. Поскольку угольных шахт в России несоизмеримо больше (на 2017 г. – 165 угледобывающих предприятий), то разработке именно угольных месторождений посвящено значительно больше научных работ. Однако в любых шахтах имеется ряд схожих проблем, среди которых идентификация уклонения от курса ГВМ. В условиях запыленности забоя и высокой вибрации ни гироскопические средства, ни лазерные или ультразвуковые способы построения и контроля оси движения ГВМ не пригодны.

При добыче именно калийной руды возникает дополнительная проблема. Используемые комбайны (наиболее распространенные модели Урал-20Р, Урал-61 и др.) сопряжены с бункерами-перегружателями (БП), служащими буфером между ГВМ и самоходным вагоном, отвозящим руду в транспортную систему рудника. БП сцеплен с ГВМ не жестко, система крепления допускает его осевое отклонение относительно комбайна. Поэтому фиксация отклонения БП, например, при помощи лазера еще не означает уклонение ГВМ от курса (рис. 1).

Рис. 1. ГВМ Урал-20Р с бункером-перегружателем, вид сверху

Единственным надежным методом контроля остается визуальный контроль маркшейдера, производящийся периодически. Однако это занимает существенное время, кроме того, привлекается высококвалифицированный специалист (маркшейдер). Поэтому задача создания системы, автоматически контролирующей уклонение ГВМ влево или вправо по горизонтали, является актуальной для любых шахтных выработок.

Вопросы навигации внутри замкнутых помещений интенсивно поднимаются в последнее время, однако по большей части касаются зданий [1, 2] и использования сетей Wi-Fi, в традиционном формате не приемлемых для подземных выработок. Акустические методы контроля положения [3] и комбинации электроволновых и ультразвуковых методов [4] не обеспечивают необходимой точности (порядка 0,1 м и менее). Сочетание существующих гироскопических транспортных курсоуказателей (ТКУ) [5, 6] затруднено вибрацией и большим временем гирокомпасирования (даже при отсутствии вибрации). Коррекция ТКУ по картам электромагнитных полей либо с использованием спутников, очевидно, в данном случае невозможна.

Иностранные решения наподобие [7, 8], во-первых, достаточно дороги, во-вторых, требуют консольного крепления модуля uGPS на оси ГВМ, что неосуществимо. Кроме того, компания-производитель гарантирует работу модуля uGPS на скорости от 1 км/ч и выше, тогда как скорость комбайна значительно меньше.

В связи с этим специалистами ПАО «Уралкалий» было предложено определять курсовое уклонение по показателям четырех датчиков уровня, расположенных на боковой поверхности ГВМ (рис. 2).

12 м

5,1 м

т Х1

Х3

Х2 Х4

V до 0,3 м/мин

Рис. 2. Расположение датчиков уровня на комбайне. Вид сверху

Для практического использования необходимо каким-то образом по показаниям датчика идентифицировать моменты начала и окончания уклонения. Показания датчиков из-за вибрации ГВМ и неровности поверхности стенки выработки при этом поступают зашумленные.

Опосредованная идентификация отклонений и вообще особых ситуаций по данным каких-либо вспомогательных измерений широко распространена. Одним из приемлемых считается метод дискретизированной подачи показаний датчика с некоторым шагом по времени на вход нейронной сети (НС) [9]. При этом собственно идентификация ситуации возможна как по выходу прогноза НС за пределы допустимого коридора [10], так и непосредственно. В последнем случае при обучении необходимо имитировать не только сигналы датчиков, но и заранее известный результат (направление уклонения или его величину).

Таким образом, целью данной работы является разработка имитационной модели двумерного движения ГВМ, позволяющей получать данные с виртуальных датчиков уровня, также воспроизведенным в модели. Модель в дальнейшем будет использоваться для обучения и тестирования нейронной сети.

На входе модель (и реализующее ее программное обеспечение) получает список параметров моделирования: размеры комбайна, скорость, степень отклонения, погрешность датчиков и другие параметры [11, 12]. Результатом моделирования является изображение с траекторией движения комбайна, графики с показаниями каждого датчика и общий график отклонения от прямолинейного движения.

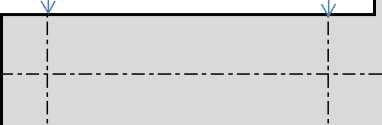

В программе модель представлена в виде материальной точки центра поворота, вокруг которой вырисовывается упрощенная геометрия комбайна (рис. 3).

Рис. 3. Движение и отклонение комбайна. M – материальная точка комбайна, O - центр поворота, v - вектор скорости комбайна, а - угол направления комбайна, р - угол отклонения комбайна, R - расстояние до центра поворота

В каждый момент итерации модель изменяет свое местоположение на основе скорости движения и угла направления. В случае прямолинейного движения расчет следующей позиции комбайна в данной системе координат выполняется по формулам:

%н = % + |i| • ДС • cos а;

ун = у + |v| • ДС • sin а, где %н, ун — новые координаты комбайна; % и у — текущие координаты комбайна; i - вектор скорости комбайна; ДС — единица времени; а — угол направления.

Для моделирования отклонения комбайна на заданный угол прежде всего рассчитывается центр поворота, относительно которого должна повернуться материальная точка модели комбайна. С учетом некоторых допущений можно вычислить центр вращения с помощью формул:

хо = х — R • sin а;

Уо = у + R • cos а, где хо,уо — координаты центра поворота; |R | - расстояние до центра поворота. Значение R можно вычислить исходя из заданного наперед угла уклонения Р и расстояния, пройденного комбайном без учета смещения за единицу времени |Р| • At. В результате центр поворота вычисляется так:

|У|-ДС хо=х — ЫП?^™;

|v|-At

у0 = У + •cos a.

о tan^

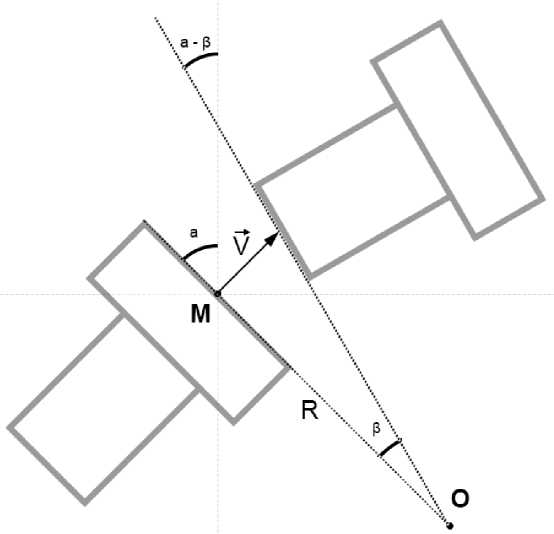

При вычислении по координате х вычитание происходит из-за особенности системы координат, где при 0 < a < я и 0 < Р < л координата х комбайна будет всегда уменьшаться. Угол считается положительным относительно системы координат, если поворот комбайна будет произведен против часовой стрелки. В зависимости от разных комбинаций угла направления и угла отклонения знак будет меняться. Это позволяет учесть то, с какой стороны борта комбайна будет располагаться центр поворота (рис. 4).

Рис. 4. Варианты расположения центра поворота в зависимости от угла направления и отклонения

Новая позиция точки комбайна (х р , У р ) в результате поворота на угол Р вокруг точки вращения хо, уо вычисляется следующим образом:

хр = хо + (х — хо) • cosp — (у — Уо) •sinP ;

Ур = Уо + (х — хо) • sinP + (у — Уо) •cosp .

После осуществления поворота к углу направления движения комбайна а прибавляется угол уклонения Р, и модель комбайна продолжает моделировать движение или дальнейшее отклонение, исходя из этого значения.

Датчики считаются установленными перпендикулярно оси комбайна. Погрешность, возможная вследствие отклонения от перпендикуляра, будет в дальнейшем одним из направлений исследования робастности системы в целом. Для каждого датчика можно указать его расстояние от режущей кромки ГВМ в пределах технически возможных значений. Произвольное размещение датчиков невозможно из-за конструктивных особенностей комбайна (см. рис. 1, [13]). В направлении оси датчика модель подсчитывает темные пикселы, закрашенные при имитации перемещения режущей кромки ГВМ, таким образом, формируя показания виртуальных датчи- ков уровня.

Рис. 5. Алгоритм Брезенхэма

Подсчет пикселей происходит с помощью алгоритма Брезенхэма [14]. Обычно с его помощью определяют, какие точки двумерного растра нужно закрасить, чтобы получить близкое приближение прямой линии между двумя заданными точками (рис. 5).

В нашем случае он не закрашивает пиксели, а считывает их в направлении оси датчика до тех пор, пока не достигнет стенки выработанного тоннеля (в программе это белые пиксели фона) или пока не достигнет предела указанной дальности датчика.

Иными словами, алгоритму указываются две точки, между которыми нужно в направлении пря- мой считывать пиксели: точка расположения датчика и точка, расположенная на перпендикуляре от расположения датчика относительно борта ГВМ на расстоянии, определяющем дальность работы датчика, которое заведомо больше, чем расстояние до стенки выработки.

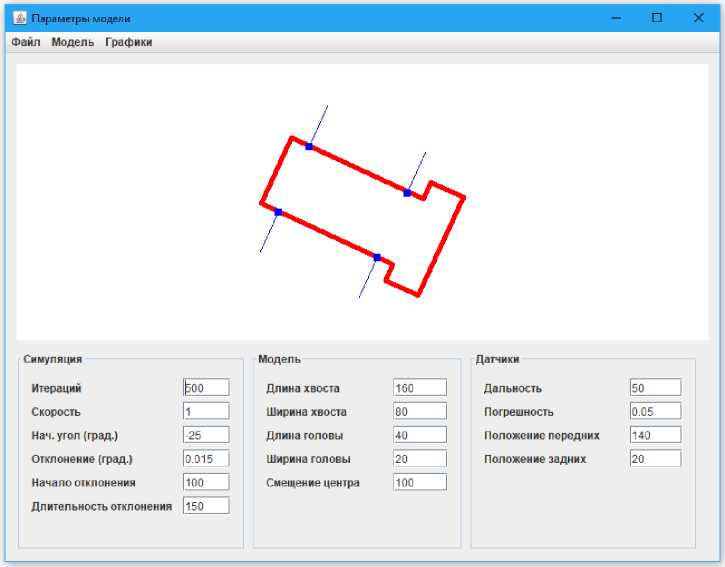

Внешний вид программы представлен на рис. 6, на котором показано главное окно настройки параметров моделирования движения комбайна.

Рис. 6. Внешний вид окна параметров моделирования

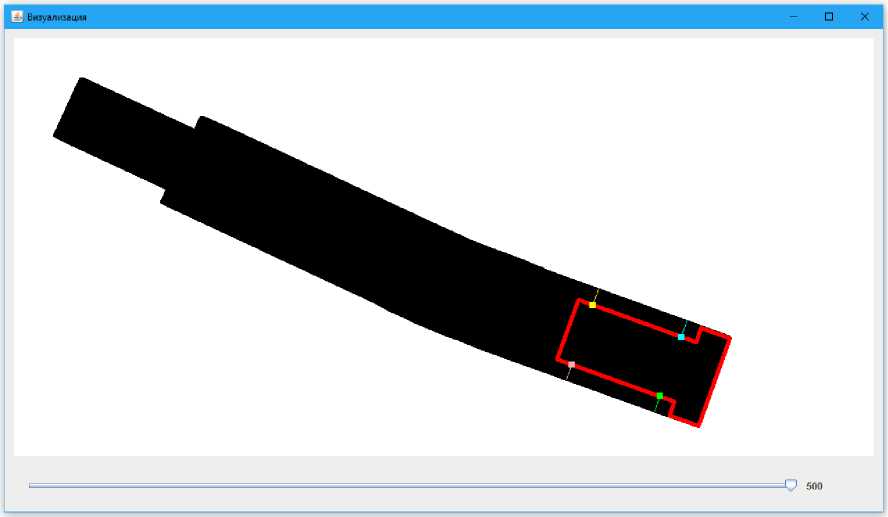

Задав нужные параметры, можно посмотреть результат моделирования в виде траектории движения комбайна и получившегося тоннеля (рис. 7).

Рис. 7. Результат моделирования

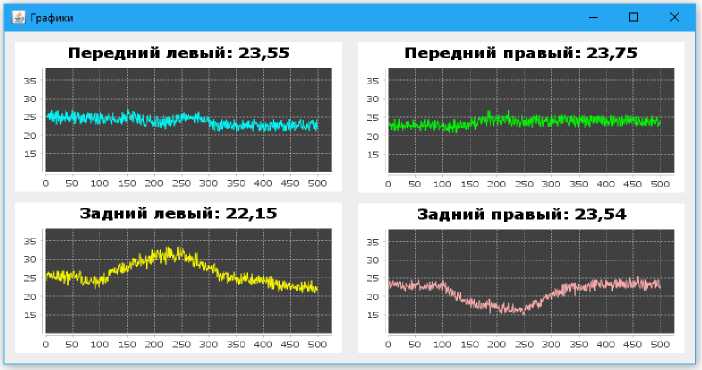

Программа также позволяет выводить графики с показаниями датчиков на протяжении всего движения комбайна (рис. 8) и график отклонения от первоначального направления (рис. 9).

Рис. 8. Графики показаний датчиков

Рис. 9. График отклонения

В результате данной работы удалось разработать имитационную модель движения комбайна с возможностью его отклонения от прямолинейного движения. Программа позволит собирать наборы данных с датчиков для разных ситуаций во время движения комбайна. При обучении нейронной сети, определяющей наличие отклонения, ей на вход будут подаваться значения с датчиков, а на выход – известные значения уклонения [15]. Дальнейшие направления исследований с помощью модели – это исследование зависимости ее погрешности от погрешности каждого датчика, от статистического распределения погрешности датчиков, от расположения датчиков и от типа уклонения.

Список литературы Разработка имитационной модели движения горно-выработочной машины

- A hybrid indoor positioning algorithm based on WiFi fingerprinting and pedestrian dead reckoning / Q. Lu, X. Liao, S. Xu, W. Zhu // EEE International Symposium on Personal, Indoor and Mobile Radio Communications. - 2016. - PIMRC, 7794982. DOI: 10.1109/PIMRC.2016.7794982

- Щекотов, М.С. Анализ подходов к позиционированию внутри помещений с использованием трилатерации сигналов Wi-Fi / М.С. Щекотов // Труды СПИИРАН. - 2014. - № 5 (36). - С. 206-215. DOI: 10.15622/sp.36.13

- Robust Acoustic Positioning for Safety Applications in Underground Mining / R. Pfeil, M. Pichler, S. Schuster, F. Hammer // IEEE Transactions on Instrumentation and Measurement. - 2015. - No. 64 (11). - P. 2876-2888. DOI: 10.1109/TIM.2015.2433631

- Flinn, J.A. A next generation mining machine guidance and control system / J.A. Flinn, D.G. Fileccia // Mining Engineering. - 2006. - No. 58 (12). - P. 30-34.

- Ганагина, И.Г. Выбор ГНСС аппаратуры для реализации точного позиционирования подвижных объектов / И.Г. Ганагина, Н.С. Косарев, Р.Ф. Темирбулатов // Интерэкспо Гео-Сибирь. - 2014. - Т. 1, № 2. - С. 118-122.

- Moving objects control under uncertainty / I.S. Kobersy, D.V. Shkurkin, A.V. Zatonskiy et al. // ARPN Journal of Engineering and Applied Sciences. - 2016. - No. 5. - P. 2830-2834.

- SightPower: TUNEL PRO_VISION. - http://sight-power.com/ru/about-us/documents.

- Tunnel Surveying Solutions from Mobile Mapping Experts. - https://ugpsrapidmapper.com.

- Влияние нестационарности объекта управления на параметры установившихся автоколебаний / М.Н. Ерыпалова, В.Ф. Беккер, А.В. Затонский, Ю.П. Кирин // Известия высших учебных заведений. Поволжский регион. Технические науки. - 2008. - № 4 (8). - С. 50-57.

- Kravets, O.Ja. Forecast of tax revenues based on discrete processes dynamics neural network simulation / O.Ja. Kravets, I.N. Kryuchkova // American Journal of Economics and Control Systems Management. - 2013. - No. 2. - P. 3-10.

- Технология подземной разработки калийных руд / В.Г Зильбершмидт, К.Г. Синопальников, Г.Д. Полянина и др. - М.: Недра, 1977. - 287 с.

- Методическое руководство по ведению горных работ на рудниках Верхнекамского калийного месторождения / Уральский филиал ВНИИГ. - М.: Недра, 1992. - 468 с.

- Соловьев, В.А. Разработка калийных месторождений: практикум / В.А.Соловьев, А.И. Секунцов. - Пермь: Изд-во Перм. нац. исслед. политехн. ун-та, 2013. - 265 с.

- Использование видеографической информации для уточнения динамической стохастической модели процесса флотации калийной руды / А.В. Затонский, С.А. Варламова, А.В. Малышева, А.А. Мясников // Интернет-журнал Науковедение. - 2017. - Т. 9, № 2. - С. 87.

- Затонский, А.В. Программные средства глобальной оптимизации систем автоматического регулирования / А.В. Затонский. - М.: Инфра-М, 2013. - 136 с. - (Сер. Научная мысль).