Разработка эффективной системы оперативно-производственного планирования процесса сервисного обслуживания продукции оборонно- промышленного комплекса в местах базирования

Автор: М.Е. Дьячков, С.А. Васин, Е.В. Пантюхина

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 5 т.27, 2025 года.

Бесплатный доступ

В статье рассматриваются основные проблемы ритмичного и непрерывного функционирования сервисного обслуживания изделий оборонно-промышленного комплекса в местах базирования, требующие совершенствование данной системы. Представлена разработанная математическая модель процесса сервисного обслуживания изделий оборонно-промышленного комплекса в местах базирования, которая способствует выявлению основных проблем функционирования производственного процесса и получению динамических данных о его реализации под влиянием различных факторов, а также позволяет на основе определения и моделирования препятствующих ритмичному функционированию производства проблемных ситуаций обеспечить минимальную длительность производственного цикла выполнения работ. Рассмотрены алгоритм мониторинга технического состояния изделий в местах базирования, который позволяет исключить неремонтопригодные в местах базирования изделия на этапе согласования план-графика работ, и алгоритм формирования производственного запаса, способствующий своевременному материально-техническому обеспечению работ.

Оперативно-производственное планирование, сервисное обслуживание, мониторинг технического состояния, ритмичное функционирование производства

Короткий адрес: https://sciup.org/148332419

IDR: 148332419 | УДК: 658.5 | DOI: 10.37313/1990-5378-2025-27-5-193-199

Текст научной статьи Разработка эффективной системы оперативно-производственного планирования процесса сервисного обслуживания продукции оборонно- промышленного комплекса в местах базирования

Для более эффективного управления процессом обслуживания изделий оборонно-промышленного комплекса (вооружение и военная техника (ВВТ), далее изделия) на предприятии-исполнителе государственного оборонного заказа функционирует система оперативно-производственного планирования. В методиках оперативно-производственного планирования, которые используются на предприятиях оборонно-промышленного комплекса (ОПК), нет инструментов предварительной диагностики технического состояния изделий, запланированных к обслуживанию, нет прогнозирования сроков выполнения работ, а также их своевременного материальнотехнического обеспечения [1–4].

Уровень ритмичности на предприятии мал из-за выполнения работ по план-графику изделий, не подлежащих сервисному обслуживанию в местах базирования долгой длительности производственного цикла выполнения работ в связи с несвоевременным материально-техническим обеспечением [5]. По причине данных особенностей процесса снижаются показатели удовлетворенности заказчика и качества выполняющихся работ [6]. Эксплуатирующая организация, выполняющая собственные текущие задачи, производит также организацию проведения работ в местах базирования изделий, что может обернуться в срывы графика работы выездной бригады и в осложнение нормирования технологических операций, а частая смена места дислокации изделий делает нереализуемым оформление маршрутных карт технологических процессов. Поэтому нынешние системы планирования класса MES, MRP II, APS, ERP в данном случае нецелесообразно применять в таких местах базирования, в которых содержится недостаток исходных данных для их работы.

Таким образом, актуальной и важной задачей для таких предприятий является разработка инструментов оперативно-производственного планирования сервисного обслуживания изделий в местах базирования, которые позволяют более эффективно управлять процессом обслуживания, а также позволяют повысить уровень ритмичност и производства.

Разработанные ранее методики оперативно-производственного планирования и системы планирования для машиностроительных предприятий, изготавливающих новую продукцию, не могут применяться для ремонтного производства, а инструменты оперативно-производственного планирования, используемые при проведении обслуживания железнодорожного, автотранспорта, сельскохозяйственного оборудования, не учитывают таких свойства процесса, как: невозможное нормирование операций, поскольку график работы выездной бригады зависит от текущего распорядка дня эксплуатирующей организации и погодных условий; постоянная смена мест базирования; большее число запасных частей изделий вооружения и военной техники производится на единственном заводе-изготовителе. Выявленные проблемы процесса сервисного обслуживания изделий: отсутствие запасов материалов и частей для пунктуального обеспечения работ, приводящее к приостановке работ, и отсутствие механизмов, которые позволяют на стадии утверждения план-графика работ выявить изделия, неремонтопригодные в местах базирования, а также спрогнозировать реальные сроки выполнения работ.

ИНСТРУМЕНТЫ ОПЕРАТИВНО-ПРОИЗВОДСТВЕННОГО ПЛАНИРОВАНИЯ СЕРВИСНОГО ОБСЛУЖИВАНИЯ ПРОДУКЦИИ ОБОРОННО-ПРОМЫШЛЕННОГО КОМПЛЕКСА

В МЕСТАХ БАЗИРОВАНИЯ

Разработка математической модели позволит выявить основные проблемы функционирования производственного процесса и получить динамические данные о его реализации под влиянием всевозможных факторов [7].

В работе [8] представлена разработанная математическая модель процесса сервисного обслуживания изделий ОПК в местах базирования с использованием аппарата сетей Петри [9], описывающая основные проблемные ситуации.

Минимизация длительности производственного цикла выполнения работ является одним из критериев эффективности оперативно-производственного планирования и выражается, следующим образом:

Tпр=k → min, где k – количество тактов моделирования от начального до конечного состояния сети Петри (параметр определяется, если задать последовательность переходов сети Петри о Е Т* , где Т* - множество всех подмножеств переходов).

Вышеизложенное описывается следующим образом:

^M = (P, T, I, O, р) 2о Е Т*: k^min, где М – сеть Петри, состоящая из множества событий P, множества переходов T, входной функции I (отображает входные позиции каждого перехода сети), выходной функции О (отображает выходные позиции каждого перехода) и вектора маркировок μ.

Последовательность переходов о Е Т* , обеспечивающая наименьшую длительность производственного цикла, определяется при решении задачи достижимости с применением метода полного перебора маркировок сети.

В общем виде решение задачи оптимизации целевой функции для сети Петри выглядит следующим образом:

( ^(ст) = ттГпрСа), а Е Т*< ff = (tj,...,^), jEB{В = (1,2,3,4,6,7,9,11,13,15,17,18,19,20,21)

Следовательно, срабатывание переходов t5, t8, t12, t14, t16 приводит к возврату сети назад или заводят её в тупик. Необходимо избегать срабатывания вышеуказанных переходов в модели посредством применения инструментов оперативно-производственного планирования.

С помощью построенной архитектурной модели методики можно определить её основные компоненты, требования к ним и выполняемые ими функции. Основные изменения касаются процесса оперативно-календарного планирования, в частности его внутрицехового уровня (рис. 1).

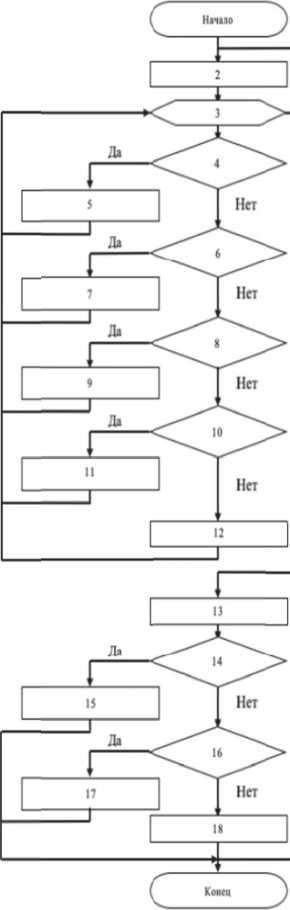

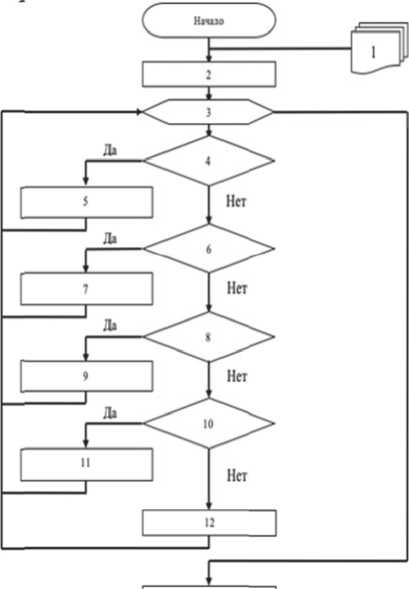

Сбор данных о техническом состоянии следующих двух условных групп, каждая из которых подразделяется на четыре условные подгруппы, проводится для наблюдения за техническим состоянием изделий.

Первая условная группа «Спецчасть изделия» включает подгруппы радиоэлектронная аппаратура (РЭА) изделия, механические и гидравлические устройства спецчасти изделия (в том числе система жидкостного охлаждения РЭА), антенно-фидерная и волноводная системы, кабельная сеть спецчасти изделия.

|

№ п/п |

Наименование этапов/действий |

|

1 |

Исходные данные для мониторинга (акты выполненных работ прошлых периодов, письма из эксплуатирующих организаций, информация от руководителей выездных бригад) |

|

2 |

Занесение в базу данных информации об изделиях ВВТ обслуживаемой номенклатуры (наименование, заводской номер, дата последнего номерного технического обслуживания, год выпуска, дата проведения капитального ремонта) |

|

3 |

Анализ технического состояния каждой из /-той условном подгруппы / той условном группы |

|

4 |

Условная подгруппа у условной группы / имеет повреждения аварийного характера, некомплектность? |

|

5 |

Занесение в базу данных оценки критерия N«=l |

|

6 |

Условная подгруппа J условной группы i требует проведения ремонта в заводских условиях? |

|

7 |

Занесение в вазу данных оценки критерия N4—2 |

|

8 |

Условная подгруппа J условной группы i технически исправна? |

|

9 |

Занесение в базу данных оценки критерия Nn=5 |

|

10 |

Условная подгруппа J условной группы < требует регулировочно-настроечных работ и мелкого ремонта? |

|

И |

Занесение в базу данных оценки критерия N,,=4 |

|

12 |

Занесение в базу данных оценки критерия NM=3 |

|

13 |

Определение критерия Т общего технического состояния изделия методом аддитивной свертки оценок технического состояния условных подгрупп |

|

14 |

Соблюдается ли условие Т£3.12? |

|

15 |

Изделие RRT может быть отремонтировано в месте базирования |

|

16 |

Имеется ли хотя бы один критерий с оценкой N^I? |

|

17 |

Изделие ВВТ не может быть принято для проведения сервисного обслуживания согласно условий государственного контракта |

|

18 |

Изделие ВВТ требует ремонта в заводских условиях, проведение сервисного обслуживания в месте базирования невозможно |

|

19 |

Выходные данные проведенного мониторинга: техническое состояние изделий ВВТ для анализа план-графика работ на стадии согласования и прогнозирования сроков проведения работ по сервисному обслуживанию |

Рис. 1. Методика оперативно-календарного планирования

Вторая условная группа «Базовое шасси изделия» включает подгруппы система электропитания (СЭП) изделия, электрооборудование базового шасси, механические и гидравлические устройства шасси, кабельная сеть базового шасси изделия.

Для вышеуказанных условных групп введён критерий технического состояния N, принимающий значения от 1 до 5 [10]:

N = 5 : «Условная группа технически исправна, не требует ремонта»

N = 4 : «Условная группа работоспособна с ограничениями. Требуется проведение регулировочнонастроечных работ и мелкого ремонта».

N = 3 : «Условная группа технически неисправна. Требуется проведение ремонта на месте базирования изделия с возможным заводским ремонтом отдельных узлов, блоков и агрегатов из состава изделия».

N = 2 : «Условная группа технически неисправна. Объёмы необходимого ремонта, возможности эксплуатирующей организации не позволяют выполнить ремонт условной группы в месте дислокации ВВТ. Требуется проведение заводского ремонта».

N = 1 : «Условная группа технически неисправна в результате наличия: (1) повреждений аварийного характера, (2) неустранимых последствий пожара, (3) фактов хищения комплектующих изделия, (4) иных факторов, не позволяющих принять изделие на сервисное обслуживание согласно государственному контракту».

Критерий Т, который определяет общий уровень технического состояния изделия, определяется с помощью аддитивной свертки частных оценок, определяющих критерии Nij. При этом для приме- нения аддитивной свертки необходимо первоначально применить метод нормализации частных критериев [10].

Критерий Т будет представлять собой аддитивную свертку оценок: т _ у2 у4 Aij*Nij - —=_—.■=_ - , где i - индекс условной группы, j - индекс условной подгруппы условной группы.

В таком случае, необходимое и достаточное условие ремонта изделия в месте его дислокации: V i = {1..2}, j= { 1..4 } ( Nij>3 ^ T^ 0,12). При Т^0,12 на изделии есть возможность проведения сервисного обслуживания на месте его базирования. При других T требуется либо проведение заводского ремонта изделия, либо оформление мотивированного отказа в принятии его на сервисное обслуживание.

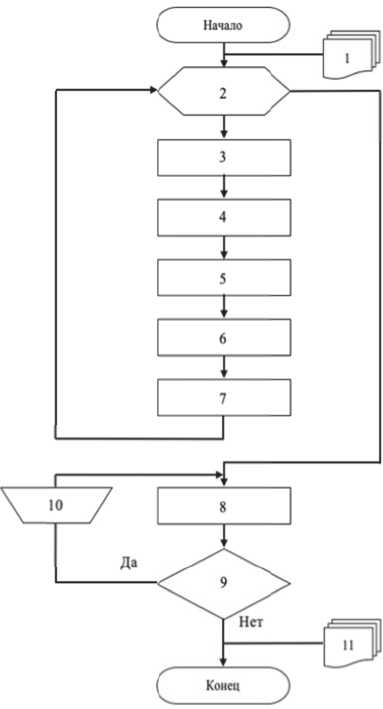

На рис. 2 представлен алгоритм мониторинга технического состояния изделий ОПК в местах ба- зирования.

Рис. 2. Алгоритм мониторинга технического состояния изделий в местах базирования

|

№ п/п |

Наименование этапов, действий |

|

1 |

Исходные данные для мониторинга (акты выполненных работ прошлых периодов, письма из эксплуатирующих организаций, информация от руководителей выездных бригад) |

|

2 |

Занесение в базу данных информации об изделиях ВВТ обслуживаемой номенклатуры (наименование, заводской номер, дата последнего номерного технического обслуживания, год выпуска, дата проведения капитального ремонта) |

|

3 |

Анализ технического состояния каждой из j-той условной подгруппы «-той условной группы |

|

4 |

Условная подгруппа j условной группы i имеет повреждения аварийного характера, некомплектность? |

|

5 |

Занесение в базу данных оценки критерия N„=l |

|

6 |

Условная подгруппа j условной группы i требует проведения ремонта в заводских условиях? |

|

7 |

Занесение я бачу данных оценки критерия N„=2 |

|

8 |

Условная подгруппа j условной группы i технически исправна? |

|

9 |

Занесение в базу данных оценки критерия N„=5 |

|

10 |

Условная подгруппа j условной группы « требует регулировочно-настроечных работ и мелкого ремонта? |

|

11 |

Занесение в базу данных оценки критерия N„=4 |

|

12 |

Занесение в базу данных оценки критерия N„-3 |

|

13 |

Определение критерия Г общего технического состояния изделия методом аддитивной свертки оценок технического состояния условных подгрупп |

|

14 |

Соблюдается ли условие Г^О. 12? |

|

15 |

Изделие ВВТ может быть отремонтировано в месте базирования |

|

16 |

Имеется ли хотя бы один критерий с оценкой N^l? |

|

17 |

Изделие ВВТ не может быть принято для проведения сервисного обслуживания согласно условий государственного контракта |

|

18 |

Изделие ВВТ требует ремонта в заводских условиях, проведение сервисного обслуживания в месте базирования невозможно |

|

19 |

Выходные данные проведенного мониторинга: техническое состояние изделий ВВТ для анализа план-графика работ на стадии согласования и прогнозирования сроков проведения работ по сервисному обслуживанию |

В процессе сбора данных о техническом состоянии изделий немаловажным также является сбор информации о дате проведения последнего номерного технического обслуживания, чтобы заранее исключить из план-трафика изделия, на которых нельзя проводить данный вид обслуживания согласно регламента, определенного эксплуатационной документацией. Для планирования сроков выполнения работ также необходимо учитывать плановые спецмероприятия в эксплуатирующих организациях, которые станут препятствием для проведения сервисного обслуживания (например, плановые учения). Все известные данные о сроках их проведения также заносятся в базу данных. Проведение мониторинга технического состояния изделий позволяет существенно снизить риски выезда бригады специалистов на неремонтопригодную в местах базирования технику, тем самым предотвратить несение убытков предприятием. Кроме того, внедрение данного инструмента в методику оперативно-производственного планирования приводит в конечном итоге к повышению уровня ритмичности производства и позволяет решить одну из проблем, препятствующих ритмичному функционированию производственного процесса в части своевременного исключения неремонтопригодных в местах базирования изделий из план-трафика работ.

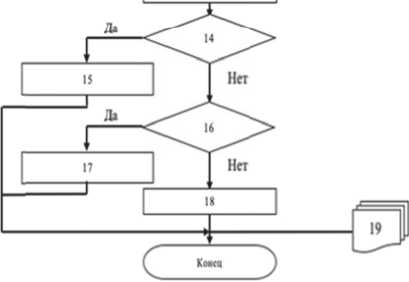

Решение задачи своевременного материально-технического обеспечения работ возложено на алгоритм формирования производственного запаса, который необходим при осуществлении внутрицехового планирования, основан на опытно-статистическом методе и учитывает необходимость формирования первоначального запаса материалов для проведения начальных работ по сервисному обслуживанию после заключения контракта [10].

Применим опытно-статистический метод для расчета объёма производственного запаса, который основывается на анализе статистической отчетности использования запасных частей. При помощи статистических данных вычисляется расход Ri i- той детали в выборке из nj изделий j -той номенклатуры (вычисляется удельный расход запасных частей в выборке).

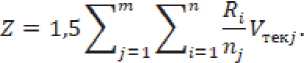

С учетом объёма запланированных изделий j- той номенклатуры ^ теку по план-графику проведения работ, утвержденного заказчиком, формула определения текущего запаса имеет вид:

-

7 = у™ yk т»

"тек "У=1"1=1 п. 'теку .

Величину неснижаемого запаса устанавливают, как правило, в пределах 50% от текущего:

"тек "j=l"i — 1 n. теку .

Первоначальное число запасных материалов, которое необходимо формировать на этапе согласования новых контрактов рассчитывается исходя из расхода материала Mi в выборке из nj изделий (вычисляется удельный расход материалов в выборке) для каждой j-той номенклатуры обслуживаемых изделий:

у _ym у₽ _ ym уР

~ ^y=l^i=ilviy ~ ^j=l ^4=1 п. .

Следовательно, формула нахождения объёма производственного запаса имеет вид:

По результатам прошедшего года производится анализ расхода производственных запасов и корректировка объёмов его пополнения в следующем году в большую или меньшую сторону.

Управление производственным запасом осуществляется по принципу постоянной пополняемо-сти неснижаемого запаса запасных частей. То есть в случае, если запасная часть закончилась в текущем запасе и изымается из неснижаемого, то формируется заявка на пополнение склада. Формируемый производственный запас заносится в базу данных и используется впоследствии в процессе внутрицехового планирования производственной деятельности.

Алгоритм формирования производственного запаса представлен на рис. 3.

Внедрение данного алгоритма в качестве инструмента реализации оперативно-производственного планирования способствует осуществлению своевременного материально-технического обеспечения работ с целью снижения длительности производственного цикла выполнения сервисного обслуживания изделий оборонно-промышленного комплекса в местах базирования, а также увеличения уровня ритмичности производства.

ЗАКЛЮЧЕНИЕ

Разработанная математическая модель процесса сервисного обслуживания изделий оборонно-промышленного комплекса в местах базирования способствует выявлению основных проблем функционирования производственного процесса и получению динамических данных о его реализации под влиянием различных факторов. Она позволяет на основе определения и моделирования проблемных ситуаций, препятствующих ритмичному и непрерывному функционированию производства, обеспечить минимальную длительность производственного цикла выполнения работ. Представленный алгоритм мониторинга технического состояния изделий в местах базирования позволяет исключить неремонтопригодные в местах базирования изделия на этапе согласования план-графика работ, а алгоритм формирования производственного запаса способствует своевременному материально-техническому обеспечению работ. Усовершенствованная методика оперативно-производственного планирования реализована в виде автоматизированной информационной системы с целью ускорения принятия управленческих решений и снижения роли «человеческого фактора» при реализации данного процесса.

Рис. 3. Алгоритм формирования производственного запаса

|

№ п/п |

Наименование этапов/действий |

|

1 |

Исходные данные (план-график работ на год, акты выполненных работ, данные от руководителей бригады, данные из эксплуатирующих организаций) |

|

2 |

Анализ расхода запасных частей в выборке из & изделий каждой номенклатуры при ремонте и материалов язя технического обслуживании |

|

3 |

Вычисление нормы расхода i-той детали и нормы расхода i-того материала в выборке из изделий j-той номенклатуры |

|

4 |

Определение объёма текущего запаса i-той запасной части |

|

5 |

Определение объёма нсснижасмого запаса i-той запасной части |

|

6 |

Определение объема первоначального запаса i -того материала для проведения сервисного обслуживания |

|

7 |

Занесение в базу данных номенклатуры запасных частей и материалов, используемых для проведения сервисного обслуживания, с нормами расхода и объемами текущего, нсснижасмого и первоначального запаса |

|

8 |

Определение общего объема нсснижасмого, текущего запасов запасных частей и первоначального объема материалов |

|

9 |

Требуется ли корректировка объемов запаса по факту их расходования по итогам года? |

|

10 |

Корректировка объемов запасов |

|

И |

Выходные данные: данные о запасах запасных частей и материалов на складах предприятия, занесенные в базу данных |