Разработка математического обеспечения процесса регулирования температуры молока на выходе из секции охлаждения

Автор: Бородулин Д.М.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 1 (91), 2022 года.

Бесплатный доступ

Автоматизация любых производств невозможно без соответствующего математического обеспечения систем автоматизации. Системы автоматического регулирования используются для различных параметров технологических процессов. Одним из основных технологических параметров в молочном производстве является температура, в связи с этим важной задачей автоматизации молочных производств является ее контроль и регулирование на различных участках технологических линий. Для этого была создана информационная схема технологического объекта управления с обозначением регулируемых технологических параметров. В результате анализа штатной эксплуатации технологического объекта управления установлены следующие параметры: температура холодной воды, коэффициент передачи данного канала; температура исходного молока, коэффициент передачи данного канала; температура окружающего воздуха, коэффициент передачи данного канала; давление холодной воды, коэффициент передачи данного канала; расход исходного молока, коэффициент передачи данного канала. Расчет одноконтурной системы автоматического регулирования температуры молока на выходе из секции охлаждения выполнена в программе IPC-CAD. В результате обработки полученных данных выяснилось, что, переходные процессы «апериодический» и «с умеренным затуханием» обладают достаточным запасом устойчивости, так как степень затухания больше 0,75. Динамические ошибки в режимах настройки и проверки на грубость указанных процессов различаются на 0,02, то есть различия незначительны. Запас устойчивости «апериодического» процесса выше, а динамическая ошибка несущественно превышает остальные варианты, поэтому для дальнейшего применения выбран именно этот вид переходного процесса. Таким образом, применение системы автоматического регулирования на основе разработанного математического обеспечения является целесообразным и эффективным, так как позволит сократить брак и повысить качество выпускаемой продукции за счет своевременного качественного регулирования основного технологического параметра - температуры молочного сырья. Из этого следует, что применение данной одноконтурной системы автоматического регулирования является целесообразным в молочной промышленности.

Молоко, автоматизация производств, технологический процесс, математическое обеспечение, молочное предприятие

Короткий адрес: https://sciup.org/140293766

IDR: 140293766 | УДК: 637.1(51+621.57)

Текст научной статьи Разработка математического обеспечения процесса регулирования температуры молока на выходе из секции охлаждения

Главной задачей автоматизации производственных процессов на молочных предприятиях является внедрение полностью автоматизированного производственного участка [1–3].

Основные результаты этого:

-

• реализация заданного технологического режима, обеспечение высокой точности дозировки компонентов;

-

• контроль качества продукции на различных этапах производства [4];

-

• своевременное обнаружение и сигнализация выхода за допустимые пределы значения параметров технологического процесса, результатом чего является сокращение количества брака продукции, расхода сырья и, как следствие, себестоимости единицы продукта;

-

• расширение возможностей статистического и экономического анализа [5–10]

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

Одним из основных технологических параметров в молочном производстве является температура, в связи с этим важной задачей автоматизации молочных производств является ее контроль и регулирование на различных участках технологических линий.

Материалы и методы

Таблица 1.

Требования к системам автоматического регулирования (САР)

Table 1.

Requirements for automated control systems (ACS)

|

Параметр Parameter |

Значение Value |

Допустимые значения прямых показателей качества регулирования Permissible values of direct regulation metrics |

|||

|

Y ст |

Y дин |

t p |

ψ |

||

|

Температура молока на выходе из секции охлаждения, ℃ Milk temperature at the outlet from the cooling |

54 |

±1 |

±4 |

5 мин |

0,75 |

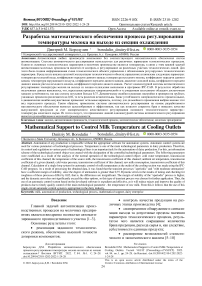

Информационная схема технологического объекта управления (ТОУ) представлена на рисунке 1.

Рисунок 1. Информационная схема ТОУ

Figure 1. Schematic flow diagram for milk temperature control

На рисунке 1 приняты обозначения: регулируемый параметр ТМ – температура молока на выходе секции охлаждения, °С; U – положение регулирующего клапана на трубопроводе холодной воды, % x.р.о.; ТХ – температура холодной воды, °С; Рх. воды – давление холодной воды, МПа; Токр. ср. – температура окружающего воздуха, °С; Тм. исх. – исходная температура молока, °С; Рм. исх. – расход молока исходного, м3/ч.

Результаты

Для описания управляющего канала выбрана передаточной функцией апериодического звена второго порядка с запаздыванием [3,11] (1):

W (5 ) = 7------70------7 e (1)

V ' ( TS + 1 )( TS + 1 )

где kо – коэффициент усиления, °С/%x.р.о.; Т3, Т4 – постоянные времени объекта, мин; t – время запаздывания, мин. [12]

Параметры передаточной функции приведены в таблице 2.

Таблица 2.

Параметры передаточной функции по управляющему каналу

Table 2.

Transfer function parameters for control channel

|

к о , ℃/%x.р.о. |

Т 3 , мин Т 3 , min |

Т 4 , мин Т 4 , min |

т, мин т, min |

|

-0,7 |

0,69 |

0,73 |

0,52 |

В результате анализа штатной эксплуатации технологического объекта управления установлено:

-

• температура холодной воды меняется в пределах 10–15 °С, коэффициент передачи данного канала kТхол.воды = 1,5 °С / °С;

-

• температура исходного молока меняется в пределах 88–92 °С, коэффициент передачи данного канала kТисх. мол. = 1,8 °С / °С;

-

• температура окружающего воздуха меняется в пределах 15–35 °С, коэффициент передачи данного канала kТокр.возд = 0,5 °С / °С;

-

• давление холодной воды изменяется в пределах 4–6 МПа, коэффициент передачи данного канала kРхол. воды = 0,4 °С / МПа;

-

• расход исходного молока меняется в пределах 18–22 м3/ч, коэффициент передачи данного канала kРисх. мол. = 2 °С / м3 / ч;

Диапазоны изменения возмущающих воздействий: ДТ.хол. воды. = 15–10 = 5 °С; ДТ.исх. мол. = 92–88 = 4 °С; ДТ.окр. возд. = 35–15 = 20 °С; ДР.хол. воды. = 6–4 = 2 Мпа; ДF.исх. мол. = 22–18 = 4 МПа.

Максимальное возмущающее воздействие 8,8 % x.р.о.

Расчет одноконтурной САР температуры молока на выходе из секции охлаждения выполнена в программе IPC-CAD. Исходные данные для расчета приведены в таблице 2. Результаты расчета показателей настройки регулятора и качества регулирования приведены в таблице 3 [13].

Таблица 3.

Результаты расчета системы автоматического регулирования

Table 3.

Automated control system engineering

|

Вид переходного процесса Type of transition |

Параметры регулятора Controller parameters |

Показатели качества Quality indices |

Показатели качества при грубости Quality indices for roughness |

|||||||

|

K р |

T из |

T пр |

У д |

ψ |

' р |

У Д |

ψ |

t Р |

||

|

ПИД PID control |

Апериодический Aperiodic |

2,279 |

1,217 |

0,304 |

0,302 |

0,99 |

4,03 |

0,376 |

0,97 |

3,3 |

|

С умерен. Затуханием Medium attenuation |

2,84 |

1,13 |

0,28 |

0,28 |

0,99 |

3,18 |

0,35 |

0,86 |

5,99 |

|

|

Колебательный Wave |

3,954 |

1,234 |

0,309 |

0,257 |

0,76 |

5,14 |

0,329 |

0,29 |

- |

|

В таблице 3 обозначены: кр – коэффициент усиления регулятора, %x.р.о. / %шк. у; Тиз – время изодрома, мин; Тпр – время предварения, мин; уд – динамическая ошибка, %шк. у; ψ – степень затухания; 1 р – время регулирования, мин [11].

Как видно из таблицы, переходные процессы «апериодический» и «с умеренным затуханием» обладают достаточным запасом устойчивости, так как степень затухания больше 0,75. Динамические ошибки в режимах настройки и проверки на грубость указанных процессов различаются на 0,02, то есть различия незначительны [14].

Запас устойчивости «апериодического» процесса выше, а динамическая ошибка несущественно превышает остальные варианты, поэтому для дальнейшего применения выбран именно этот вид переходного процесса.

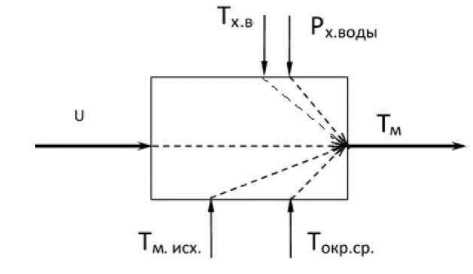

График переходных процессов для данных настроек показан на рисунке 2.

Рисунок 2. Графики переходных процессов в замкнутой САР для ПИД-регулятора «апериодический» (–) и при проверке на грубость (…)

Figure 2. Transient graphs in a closed automatic control system for “aperiodic” PID controller (–) and test for roughness (…)

Допустимые пределы показателей регулирования взяты из норм технологического регламента и технического задания на разработку математического обеспечения.

Из графика на рисунке 2 определяем прямые качественные показатели:

-

• динамическая ошибка уд = 2,6 °С

-

< уд = 4 °С;

-

• динамическая ошибка при «проверке на грубость» уд = 3,3 °С < уд = 4 °С;

-

• время регулирования - tрн = 3 мин

-

< tр = 5 мин;

-

• время регулирования при «проверке на грубость» tргр = 2,8 мин < tрп = 5 мин.

Обсуждение

Из приведенных выше результатов расчета и анализа САР следует, что она является устойчивой, робостной и полностью соответствует техническому заданию по показателям качества регулирования [15].

Из этого можно сделать вывод, что применение данной одноконтурной САР является целесообразным

Передаточная функция регулятора будет выглядеть следующим образом:

-

< 1

W (P ) = K 1 +----+ Tn AS =

-

v ’ p ( Тт AS пр )

= 2,279 x 7 A S + 0.3041 A S

Заключение

Разработанное математическое обеспечение процесса регулирования температуры молока на выходе из секции охлаждения показало полное соответствие техническому заданию. САР построенная на основе проведенных изысканий показала высокую надежность, устойчивость, достаточное время регулирования. Таким образом применение САР на основе разработанного математического обеспечения является целесообразным и эффективным, так как позволит сократить брак и повысить качество выпускаемой продукции за счет своевременного качественного регулирования основного технологического параметра – температуры молочного сырья [16–20].

Список литературы Разработка математического обеспечения процесса регулирования температуры молока на выходе из секции охлаждения

- Славянский А.А., Семенов Е.В., Алексеев А.А., Антипов С.Т. Математическое моделирование процесса центробежного промывания осадка паром (на примере сахарного производства) // Вестник ВГУИТ. 2019, Т. 81. № 1. С. 82-87. doi: 10.20914/2310-1202-2019-1-82-87

- Русанов В.В., Перов В.И., Самойлов М.А. Автоматизация предприятий общественного питания с использованием современных цифровых технологий: программ Arduino IDE, OPC Modbus и Master Scada // Вестник ВГУИТ. 2018. Т. 80. № 2. С. 38-44. doi: 10.20914/2310-1202-2018-2-38-44

- Бабенко М.С. Разработка способа ИК пастеризации молока и комплексная оценка качества полученного продукта //ВестникВГУИТ. №. 4. С. 130-134. doi: 10.20914/2310-1202-2013-4-130-134

- Антипов С.Т., Жучков А.В., Овсянников В.Ю., Бабенко М.С. Математическое моделирование процесса инфракрасной пастеризации молока//Вестник ВГУИТ. №. 4. С. 67-72. doi: 10.20914/2310-1202-2013-4-67-72

- Sipka S., Beres A., Bertok L., Varga T. et al. Comparison of endotoxin levels in cow's milk samples derived from farms and shops//Innate Immunity. 2015. V. 21. №. 5. P. 531-536. doi: 10.1177/1753425914557100

- Indumathy M., Sobana S., Panda R.C. Modelling of fouling in a plate heat exchanger with high temperature pasteurisation process // Applied Thermal Engineering. 2021. V. 189. P. 116674. doi: 10.1016/j.applthermaleng.2021.116674

- Попов А.М. Плотников К.Б., Иванов П.П. и др. Моделирование мехатронных систем производства инстантированных напитков с добавлением амарантовой муки // Техника и технология пищевых производств. 2020. Т. 50. № 2. С. 273-281. doi: 10.21603/2074-9414-2020-2-273-281

- Харитонов В.Д., Бородулин Д.М., Сухоруков Д.В., Комаров С.С. Моделирование смесительного агрегата центробежного типа на основе кибернетического подхода // Молочная промышленность. 2013. № 7. С. 77-79.

- Бородулин Д.М. Разработка и математическое моделирование непрерывно-действующих смесительных агрегатов центробежного типа для переработки сыпучих материалов. Обобщенная теория и анализ (кибернетический подход). Кемеровский технологический институт пищевой промышленности (университет), 2013. 201 с.

- Новосельцева М.А., Гутова С.Г., Каган Е.С. и др. Структурно-параметрическая идентификация модели процесса получения экстракта хмеля на роторно-пульсационной машине // Журнал пищевой промышленности и консервирования. 2020. Т. 44. № 7. С. 14546. doi: 10.1111/jfpp. 14546

- Жолдасбаев Е.Б. Расчет и анализ системы автоматического регулирования температуры растительного масла на выходе теплообменника // Холодильная техника и биотехнологии. 2019. С. 140-142.

- Дмитриева Н. Сборник задач по теории автоматического управления. Линейные системы. Litres, 2018.

- Приянка М.П.С., Субрамани П. Исследование схемы нагрева при тепловой обработке молока омическим нагревом // J Фармакогн. Фитохим. 2018. № 7. № 2. С. 3033-3036.

- Аль-Хилфи А. Р., Абдулстар А. Р., Гавахян М. Пастеризация молока в непрерывном потоке в умеренном электрическом поле: влияние параметров процесса, энергопотребления и определения срока годности // Инновационная наука о продуктах питания и новые технологии. 2021. Т. 67. С. 102568.

- Арья П. Новая техника в пищевой промышленности: Свет высокой интенсивности, Импульсное электрическое поле и инфракрасное излучение. 2020.

- Килик-Акылмаз М. и др. Влияние термической обработки на микроэлементы, жирные кислоты и некоторые биологически активные компоненты молока // Международный молочный журнал. 2022. Т. 126. С. 105231.

- Niamsuwan S., Kittisupakorn P., Mujtaba I.M. Control of milk pasteurization process using model predictive approach // Computers & Chemical Engineering. 2014. V. 66. P. 2-11. doi: 10.1016/j.compchemeng.2014.01.018

- Kayalvizhi M., Manamalli D., Bhuvanithaa K. Cascade control of HTST milk pasteurization process with and without pre-cooling stage // 2017 International Conference on Energy, Communication, Data Analytics and Soft Computing (ICECDS). IEEE, 2017. P. 1807-1812. doi: 10.1109/ICECDS.2017.8389760

- Nguyen V., Rimaux T., Truong V., Dewettinck K. et al. The effect of cooling on crystallization and physico-chemical properties of puff pastry shortening made of palm oil and anhydrous milk fat blends // Journal of Food Engineering. 2021. V. 291. P. 110245. doi: "l0.1016/j.jfoodeng.2020.110245

- Perano K.M., Usack J.G., Angenent L.T., Gebremedhin K.G. Production and physiological responses of heat-stressed lactating dairy cattle to conductive cooling // Journal of Dairy Science. 2015. V. 98. №. 8. P. 5252-5261. doi: 10.3168/jds.2014-8784