Разработка материала-носителя биомассы из высоконаполненного микроцеллюлозой ПВД

Автор: Шелкунова М.В.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Химическая технология

Статья в выпуске: 3 (81), 2019 года.

Бесплатный доступ

Исследован композитный материал на основе ПВД (полиэтилена высокого давления), наполненный на 30 об.% древесной микроцеллюлозой (МЦ), с целью оценки возможности его применения в качестве биозагрузки (носителя биомассы) очистных сооружений. Материал получали в промышленных условиях с помощью двухшнекового экструдера с листовальной головкой, далее из листа с помощью вырубного пресса получали образцы композитной биозагрузки в виде дисков диаметром 4,0 см и толщиной 1,5 мм. Исследована микроструктура и морфологические показатели композита. Установлено, что пористость составляет около 58%, шероховатость поверхности - 3,5 ед., плотность - порядка 450 кг/куб.м. Изучены основные технологические показатели расплава композита методом капиллярной вискозиметрии, получены зависимости сдвиговых напряжений и вязкости расплава исследуемого материала в диапазоне скоростей переработки. Установлено, что композит относится к удовлетворительно перерабатываемым термопластам. Проведена коррекция Бэгли...

Композит, полиэтилен, микроцеллюлоза, биозагрузка, носитель биомассы, иммобилизация активного ила

Короткий адрес: https://sciup.org/140246390

IDR: 140246390 | УДК: 678 | DOI: 10.20914/2310-1202-2019-3-192-196

Текст научной статьи Разработка материала-носителя биомассы из высоконаполненного микроцеллюлозой ПВД

Актуальность разработки новой высокоэффективной биозагрузки для очистки сточных вод связана с необходимостью реконструкции действующих и модернизации проектируемых биологических очистных сооружений (БОС), ужесточением экологического законодательства в сфере водоотведения, необходимостью

повышения качества и снижения рисков биологической очистки сточных вод [1, 2]. Современные БОС предусматривают наличие биозагрузки (БЗ), в качестве которой чаще всего применяются пластиковые элементы сложной геометрии (ерши, звездочки и пр.), недостатки которых (быстрое заиливание, невозможность очищения и регенерации, потеря функциональности)

This is an open access article distributed under the terms of the Creative Commons Attribution 4.0 International License

снижают качество очистки [3]. Зарубежные исследования в данной области в последнее время направлены на разработку материалов-носителей биомассы с высокой иммобилизационной способностью и возможностью самоочищения (например, немецкая биозагрузка BioChip и др.) [4, 5]. Данная работа предусматривает разработку аналога современных плавающих биозагрузок в виде дисков.

Перспективность разработки технологий иммобилизации микроорганизмов для очистки сточных вод отмечают многие зарубежные исследователи [6–8]. Одним из наиболее эффективных способов повышения иммобилизационной способности биозагрузок является создание развитой пористой структуры, позволяющей фиксировать биомассу не только на поверхности, но и в объеме материала [9]. Использование пористых материалов из «чистых» полиолефинов, имеющих плотность 0,8–0,9 г/см3, сопровождается невозможностью равномерного распределения плавающей загрузки по объему аэротенка (биореактора). В связи с этим применение композитного материала на основе полиэтилена (ПЭ) и целлюлозы (Ц) является возможным решением проблемы получения эффективной биозагрузки [10], при этом с технологической точки зрения предпочтительно использовать полиэтилен высокого давления (ПВД) и микроцеллюлозу с размером частиц не более 200 мкм (МЦ).

Цель работы – получение высокоэффективной композитной биозагрузки (КБЗ) для БОС состава «ПВД:МЦ» и комплексная оценка технологических и эксплуатационных свойств материала.

В задачи исследования входило:

─ получение образцов КБЗ на современном оборудовании,

─ оценка морфологических показателей КБЗ (плотность, пористость, шероховатость),

─ оценка технологических свойств композита «ПВД:МЦ» (реологическое поведение, термомеханическая стабильность),

─ оценка эксплуатационных показателей КБЗ (прочность, эффективность иммобилизации активного ила, стойкость к внешним факторам).

Материалы и методы

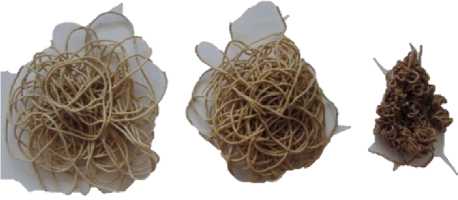

Объектом исследования был композит состава «ПВД: МЦ» (ПВД марки 10803–20, МЦ – древесная) в соотношении 70:30 об.% соответственно, в качестве объекта сравнения использовали чистый ПЭ. Композит в виде листа получали методом компаудирования с использованием двухшнекового экструдера при температуре 170 °С. Далее из листа с помощью вырубного пресса получали КБЗ в виде дисков диаметром 4 см и толщиной 1,5 мм (рисунок 1).

Рисунок 1. Образец композитной биозагрузки состава ПВД:МЦ (70:30 об.%)

Figure 1. Sample of composite biomass carrier of composition «LDPE:MC» (70: 30 vol.%)

Структуру композита оценивали с помощью цифрового микроскопа LеvеnhukD870Т, плотность – по ГОСТ 15139–69, шероховатость поверхности – по отношению максимальной и минимальной толщины образца. Определение реологических показателей проводилось методом капиллярной вискозиметрии с помощью реометра «Smart RHEO-1000» с программным обеспечением «СеаstVIЕW 5.94 4D». Прочностные показатели оценивали по ГОСТ 11262–80 с помощью разрывной машины РМ-50 с программным обеспечением StretchTest, водопогло-щение – по ГОСТ 4650–2014. Эффективность иммобилизации микрофлоры оценивали весовым методом по приросту биомассы в динамике (по сухому остатку).

Результаты и обсуждение

Структурные особенности композитных материалов на основе термопластов зависят от многих факторов, в том числе от дисперсности наполнителя, текучести полимерной матрицы, сродства между компонентами и пр. От структурных особенностей, в свою очередь, зависят эксплуатационные показатели БЗ – прочность, эффективность иммобилизации биомассы, диффузия компонентов сточных вод в объем материала и т. д. Микроструктура композита «ПВД:МЦ» (70:30 об.%) показана на рисунке 2. Как видно, в сравнении с чистым ПЭ структура композита «рыхлая», пористая, это приводит к снижению прочности материала, но в то же время к повышению эффективности фиксации активного ила на БЗ. Численные показали структуры (морфологические характеристики) композитного материала отражены в таблице 1.

Рисунок 2. Микрофотографии срезов композита «ПВД:МЦ» (70:30 об.%) и чистого ПЭ

Figure 2. Micrographs of sections composite "LDPE:MC" (70: 30 vol.%) and pure PE

Таблица 1.

Морфологические характеристики композита

«ПВД:МЦ» в сравнении с чистым ПЭ

Table 1.

Morphological characteristics of the composite "LDPE: MC" in comparison with pure PE

|

Показатель Indicator |

ПВД:МЦ, (70:30 об.%) "LDPE:MC" (70: 30 vol.%) |

ПЭ / PE |

|

Пористость, % | Porosity, % |

58 |

0 |

|

Шероховатость Roughness |

3,5 |

0 |

|

Плотность, кг/м 3 Density, kg/m 3 |

450 |

860 |

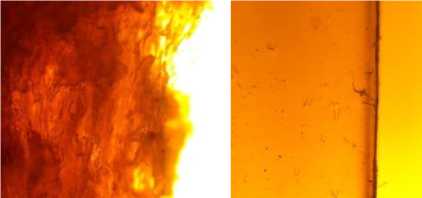

Для прогнозирования поведения термопластичных композитных материалов в реальных производственных условиях наиболее информативен метод капиллярной вискозиметрии в диапазоне скоростей, температур и на капиллярах различной длины, который позволяет установить зависимости реологического поведения композита, его термомеханическую стабильность, а также провести коррекцию Бэгли

Зависимость вязкости и напряжения сдвига композита ПВД:МЦ (70:30 об.%) от скорости переработки (t = 180○ С, длина капилляра 5 мм) показана на рисунке 3. В исследуемом диапазоне скоростей (приближенных к реальным производственным) при температуре 180 °С исследуемый композит имеет стабильное течение, без дефектов экструдата.

Рисунок 3. Зависимость вязкости и напряжения сдвига композита «ПВД:МЦ» (70:30 об. %) от скорости переработки

Figure 3. Dependence of viscosity and shear stress of the composite "LDPE:MC" (70: 30 vol.%) of the processing speed

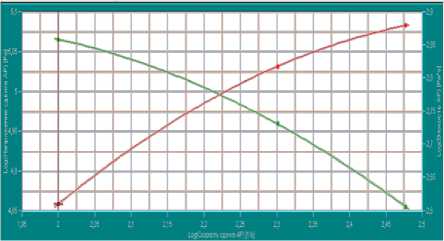

Результаты проведенной коррекции Бэгли, позволяющей оценить реологические показатели композита независимо от длины формующего канала (капилляра), представлены на рисунке 4.

Рисунок 4. Коррекция Бэгли для композита «ПВД:МЦ» (70:30 об. %)

Figure 4. Bagley correction for composite "LDPE:MC" (70: 30 vol.%)

Так как исследуемый композит содержит значительное количество полисахарида, а его промышленная переработка подразумевает термомеханическое воздействие, возникает необходимость оценки термостойкости материала [9]. Образцы экструдатов, подвергшихся термомеханическому воздействию при различных теперату-рах переработки, представлены на рисунке 5. Установлено, что при температуре 200 °С начинаются процессы деструкции наполнителя (материал темнеет), но при этом не наблюдается срыва струи экструдата. При 220 °С наблюдаются необратимые дефекты экстурадата – потемнение, срыв струи, соответствующий запах. Таким образом, критической температурой для композита «ПВД:МЦ» (70:30 об%) можно считать 190 °С, но в реальных производственных условиях не рекомендуется превышать 180 °С.

(a) (b) (c)

Рисунок 5. Экструдаты композита «ПВД:МЦ» (70:30 об. %) при температуре переработки, °С: a –180; b – 200; c – 220

Figure 5. Extrudates of composite "LDPE:MC" (70: 30 vol.%) at the temperature of processing, °С: a – 180; b – 200; c – 220

Очевидно, что материалы, применяемые в качестве биозагрузок, должны обладать достаточной прочностью, химической стойкостью и стабильностью показателей, в связи с чем необходимо исследовать КБЗ на стойкость к внешним воздействиям, присущим БОС: диапазону рН 5 ÷ 8, отрицательной температуре на случай форс- мажорных ситуаций в зимнее время, естественным климатическим факторам, включающим солнечное УФ-излучение и пр.

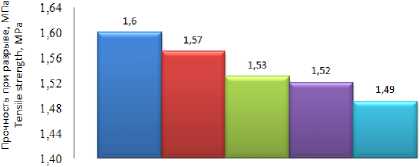

Диаграмма изменения показателя прочности при разрыве композита ПВД:МЦ (70:30 об.%) при воздействии различных внешних факторов представлена на рисунке 6. Установлено, что потеря прочности при разрыве после 5-кратного замораживания, вымачивания в 0,01 н растворах серной, уксусной кислоты и гидроксида натрия (в течение 6 мес.), воздействия УФ солнечного излучения (в течение 12 мес.), вымачивания в воде (в течение 12 мес.) не превысила 10%. Таким образом, композит состава ПВД:МЦ (70:30 об.%) можно считать относительно химически стойким к внешним воздействиям.

И до воздействия / starting

Я вымачивание в воде (12 мес)/ soaking in water (12 months)

Я солнечное УФ-излучение (12 мес) / solar UV radiation (12 months)

Н вымачивание в 0,1 н р-ре серной к-ты (2 мес) / soaking in 0.1 N sulfuric acid solution (2 m)

Я 5-кратное замораживание/размораживание / 5-fold freezing and thawing

Рисунок 6. Показатель прочности при разрыве композита «ПВД:МЦ» (70:30 об.%) после воздействии внешних факторов

Figure 6. Tensile strength of the composite "LDPE:MC" (70: 30 vol.%) after exposureto external factors

Оценка эффективности иммобилизации активного ила (АИ) на КБЗ проводилась по сухому остатку биомассы в динамике контакта с исследуемым материалом в лабораторном аэротенке (объект сравнения – чистый ПЭ). Для исследования брали АИ из регенераторов аэротенков очистных сооружений г. Воронежа, гидробиологические показатели которого соответствовали данным [11]. Установлено, что иммобилизационная способность КБЗ – 5,54% прироста биомассы активного ила за 10 сут (по сухому остатку), что превышает в 2,5 раза прирост биомассы на традиционно используемом материала БЗ – чистом ПЭ.

Заключение

-

1. Установлено, что наполнение ПВД микроцеллюлозой (30 об.%) позволяет значительно повысить иммобилизационную способность композитной биозагрузки (более чем в 2,5 раза) за счет создания развитой структуры (пористости, шероховатости).

-

2. Технологические свойства бинарного композита ПВД:МЦ (70:30 об.%) позволяют проводить его переработку в современном высокоскоростном оборудовании, при этом температурный предел составляет 190○ С.

-

3. Прочностные показатели и стойкость к внешним факторам бинарного композита ПВД:МЦ (70:30 об.%) позволяют использовать его в процессах биологической очистки сточных вод в качестве плавающей биозагрузки.

Список литературы Разработка материала-носителя биомассы из высоконаполненного микроцеллюлозой ПВД

- Нгуен Т.А., Кульков В.Н., Солопанов Е.Ю. Использование синтетических материалов на основе полиамидных волокон для интенсификации биологической очистки сточных вод // Известия вузов. Инвестиции. Строительство. Недвижимость. 2018. Т. 8. № 1. С. 168-174.

- Маркевич Р.М., Гребенчикова И.А., Роденко А.В. Особенности биоценоза активного ила, находящегося в свободном состоянии и иммобилизованного на полимерном носителе // Труды БГТУ. 2013. №4. С.219-223.

- Жмур Н.С. Анализ причин неэффективной работы малых сооружений биологической очистки. // Водоснабжение и канализация. 2010. №9-10. С.57-76.

- Chernysh Y., Plyatsuk L. The carrier development for biofilms on the basis of technogenic wastes for pollutants treatment in the environmental protection technologies // Lecture Notes in Mechanical Engineering. 2019. V. F2. P. 422-432.

- Bidinger S.Ch., Dzedzig B. Mutag BioChip, the ultimate MBBR carrier for biological wastewater treatment. URL: http://www.mutag-biochip.com

- Thomson T. Polyurethane Immobilization of Cells and Biomolecules: Medical and Environmental Applications. London: Wiley, 2018.

- Andersson S., Nilsson M., Dalhammar G., Kuttuva Rajarao G. Assessment of carrier materials for biofilm formation and denitrification. 2008.V. 64. P. 201-207.

- Cl?udia Silveira S.M., Claudia M.M., Cidr?o Guedes Fi?za L.M., T?dde Santaella S. Immobilization of microbial cells: a promising tool for treatment of toxic pollutants in industrial wastewater // Afr. J. Biotech. 2013. V. 12. № 28. P. 4412-4418.

- Долженко Л.А. Иммобилизация активного ила на носителях биореактора в условиях нитрификации и денитрификации // Образование и наука в современном мире. Инновации. 2016. № 4. С. 150-157.

- Студеникина Л.Н., Корчагин В.И., Шелкунова М.В., Дочкина Ю.Н. et al. Модификация полиэтилена микроцеллюлозой для повышения его иммобилизационной способности // Вестник ВГУ. 2018. № 3. С. 23-29.

- Жердев В.Н., Студеникина Л.Н., Шелкунова М.В. Видовой состав активного ила из аэротенков ЛОС // Модели и технологии природообустройства (Региональный аспект). 2016. № 2. С. 34-39.