Разработка методики проектирования технологических процессов изготовления деталей ГТД методом селективного лазерного сплавления порошка жаропрочного сплава ВВ751П

Автор: Сотов Антон Владимирович, Проничев Николай Дмитриевич, Смелов Виталий Геннадиевич, Богданович Валерий Иосифович, Гиорбелидзе Михаил Георгиевич, Агаповичев Антон Васильевич

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 4-1 т.19, 2017 года.

Бесплатный доступ

Технология селективного лазерного сплавления позволяет изготавливать изделия из порошков алюминиевых, титановых, жаропрочных сплавов, нержавеющих сталей. Данные сплавы повсеместно используются в авиадвигателестроении при изготовлении основных узлов горячего тракта газотурбинных двигателей. На сегодняшний день использование технологии селективного лазерного сплавления растет при изготовлении функциональных деталей. Это, в свою очередь, требует разработки методики проектирования технологических процессов изготовления деталей, включающих в себя базы данных типовых технологических процессов. Использование методики позволит исключить влияние субъективного фактора на качество изготавливаемых изделий, а также сократить трудоемкость и стоимость на разработку технологического процесса за счет использования интегрированных в методику баз данных типовых технологических процессов. В качестве апробации разработанной методики был разработан технологический процесс изготовления жаровой трубы малоразмерного газотурбинного двигателя. Представлены результаты исследования влияния стратегии движения лазерного луча, а также влияния направления выращивания образцов на механические свойства синтезируемого материала. Установлено, что наилучшие значения предела прочности и суммарной деформации из четырех исследуемых режимов достигаются при штриховке лазерным лучом с вращением 0° - 45° - 90° и составляют 1120 МПа и 13,9% соответственно. Наилучшие значения предела прочности материала достигаются при угле наклона образца 90 градусов, где предел прочности выше на 15% и 19% относительно угла наклона 0 и 45 градусов соответственно.

Аддитивные технологии, селективное лазерное сплавление, методика проектирования, технологический процесс, металлический порошок, жаропрочный сплав, жаровая труба, анизотропия свойств, прочность

Короткий адрес: https://sciup.org/148205295

IDR: 148205295 | УДК: 621.91

Текст научной статьи Разработка методики проектирования технологических процессов изготовления деталей ГТД методом селективного лазерного сплавления порошка жаропрочного сплава ВВ751П

В технологии производства газотурбинных двигателей (ГТД) в последние годы происходят

революционные изменения, связанные с созданием и расширяющимся применением новых технологий, способных коренным образом улучшить качественные показатели выпускаемых изделий, всю структуру и условия производства. Их называют приоритетными, ключевыми или критическими технологиями. К таким технологиям, в частности, относятся технологии непосредственного получения трехмерных объектов на основе математической модели изделия. Данные технологии получили название аддитивные [1].

Аддитивные технологии (АТ) (трехмерная печать) появились в конце 80-х гг. XX в. В стандарте американской ассоциации испытаний и материалов (American Society for Testing and Materials) ASTM F2792-12a [2] определён термин аддитивных технологий, который звучит как «процесс объединения материалов с целью создания объекта из данных 3D-модели, как правило, слой за слоем, в отличие от «вычитающих» производственных технологий».

Одним из динамично развивающихся направлений АТ является процесс селективного лазерного сплавления/плавления (СЛС) металлического порошка. Данный метод основан на послойном формировании изделия путем сканирования лазерным пучком порошкового слоя нанесенного на подложку.

Технология СЛС позволяет изготавливать изделия из порошков алюминиевых [3, 4], титановых [5, 6], жаропрочных сплавов [7, 8], нержавеющих сталей [9, 10].

Интерес к производству функциональных деталей ГТД методом АТ растет большими темпами. В связи с этим целью настоящей работы является изложение результатов разработки методики проектирования технологических процессов (ТП) изготовления деталей ГТД методом СЛС металлических порошков с возможностью получения изделий с заданными эксплуатационными характеристиками. Использование методики позволит исключить влияние субъективного фактора на качество изготавливаемых изделий, а также сократить трудоемкость и стоимость на разработку ТП за счет использования интегрированных в методику баз данных типовых технологических процессов.

ОСНОВНЫЕ ЭТАПЫ МЕТОДИКИ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ

Разработка ТП изготовления деталей методом СЛС является сложной, комплексной, многовариантной задачей, требующей учета большого числа разнообразных факторов. В соответствии с рекомендациями [11] в основу разработки ТП заложены следующие принципы:

-

- технический - ТП должен полностью обеспечивать выполнение всех требований рабоче-

- го чертежа и технических условий на изготовление детали;

-

- экономический – изготовление детали должно вестись с минимальными затратами труда и издержками производства;

-

- организационный – деталь должны изготовляться в условиях организации производства, обеспечивающих наибольшую эффективность.

Разработкой ТП изготовления деталей методами лазерной обработки занимались отечественные и зарубежные ученые: А.П. Назаров [12], С.П. Мурзин [13], Maarten Van Elsen [14], Kai Zeng [15], Chee Kai Chua [16].

Традиционно разработка ТП изготовления деталей методом СЛС включает следующие пять основных шагов: 1) разработка 3D модели детали; 2) преобразование и передача данных; 3) проверка и подготовка 3D модели к выращиванию; 4) процесс выращивания в СЛС-установке; 5) постобработка синтезируемой детали. Схема ТП изготовления детали методом СЛС изображена на рис. 1.

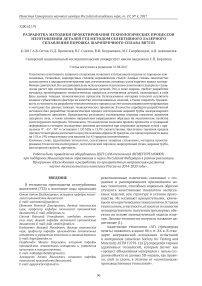

В результате опытных экспериментальных работ были выявлены основные факторы, влияющие на процесс изготовления деталей методом СЛС. К ним относятся две группы факторов, включающие лазерные параметры, а также параметры, связанные с геометрией детали [12, 14]. К лазерным параметрам относятся мощность лазера, скорость сканирования, а также направление сканирования лазерного пучка (штриховка). К параметрам геометрии относятся моделирование дополнительных припусков и теплоотводов, моделирование материала поддержки, расположение модели на платформе построения. На рис. 2 приведена блок схема, отражающая выше перечисленные факторы.

3D моделирование Постобработка

Рис. 1. Технологический процесс СЛС

Рис. 2. Факторы, влияющие на процесс СЛС

РАЗРАБОТКА АЛГОРИТМА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ СЕЛЕКТИВНОГО ЛАЗЕРНОГО СПЛАВЛЕНИЯ

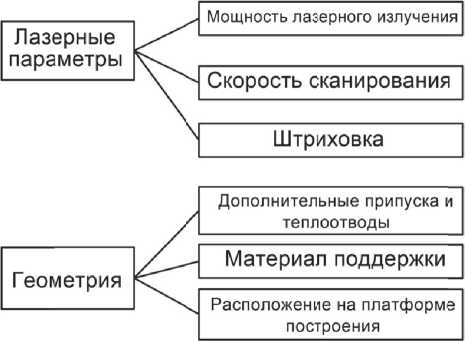

Обобщая опыт изготовления деталей АТ, ниже предложена методика проектирования ТП изготовления деталей СЛС, обеспечивающая заданные свойства материалов. Алгоритм последовательности проектирования технологии СЛС представлен на рис. 3.

Предложенная методика предполагает работу в двух модулях (CAD и CAE модули), а также использование разработанной базы данных типовых ТП деталей, состоящей из баз данных по припускам на механическую обработку, конструкции материала поддержки и теплоотводов, режимов сплавления.

В качестве входных параметров выступает конструкторский чертеж детали (поз.1), требующей разработки ТП. Оценка возможности изготовления детали с использованием технологии СЛС может быть выявлена только по результатам технологического анализа рабочего чертежа детали (поз.2). На данном этапе определяется назначение и условия работы детали, описывается конструкция и геометрические характеристики, проводится анализ технологичности по материалу, анализ технологичности по точности размеров, формы и расположения поверхностей, анализ технологичности по качеству поверхностного слоя. Эти результаты будут являться исходными данными для задания направления выращивания детали (поз.3), а также для технико-экономического обоснования (ТЭО) (поз.4) использования метода СЛС.

Результаты проведенного технологического анализа и ТЭО должны быть сформулированы в техническом задании (ТЗ) на проектирование ТП детали (поз.5). Здесь отражаются основные моменты, связанные с проектированием заготовки будущей детали, в частности, расположение материала поддержки и мест ее крепления к основному материалу детали, требования к поверхностям по шероховатости, свойства об- работанного материала (предел прочности, относительное удлинение), необходимость дополнительных припусков и теплоотводов, назначение материала для изготовления детали, назначение операций дополнительной механической обработки, а также контроль геометрических размеров поверхностей готовой детали. Сформулированные в ТЗ требования позволят провести анализ имеющихся в базе данных типовых ТП деталей (поз.6) и по его результатам перейти к формированию рабочего файла изготовления детали, либо к моделированию заготовки выращиваемой детали (поз.7).

Процесс моделирования заготовки включает в себя CAD и CAE модули, а также использование разработанных баз данных, обращение к которым происходит непосредственно при разработке ТП. CAD модуль, отвечающий за подготовку 3D модели детали к процессу выращивания, включает в себя такие работы, как моделирование дополнительных припусков (поз.8), проектирование материала поддержки и теплоотводов (поз.9). Правильно назначенные припуски на обработку позволят обеспечить: экономию металла; минимальное время механической обработки; сокращение брака; повышение качества изделий. Грамотно спроектированный материал поддержки и теплоотводы позволят минимизировать коробление детали в процессе СЛС.

Конечные свойства выбранного материала изготавливаемой детали будут непосредственно зависеть от выбора режимов лазерного сплавления (поз.10). Основными параметрами непрерывного лазерного излучения являются N Л – мощность и v – скорость сканирования лазерным лучом, влияющие на температурный цикл зоны термического влияния технологического объекта. Для определения параметров режима обработки необходимо решать обратную задачу теплопроводности, которая позволит сформировать требования к распределению мощности воздействующих энергетических потоков. Данную задачу необходимо решать в CAE модуле с заданием материала детали, режимов обработки и граничных условий в препроцессоре (поз.11), с расчетом задач распределения температурных полей, остаточных напряжений и оценки вероятности разрушения в процессоре (поз.12), анализе полученных результатов в постпроцессоре (поз.13). Постпроцессор позволит оценить распределение температурных полей в порошковом слое, а также позволит оценить проплавление частицы порошка и даст возможность выбрать параметры лазерного сплавления. Задача данного модуля заключается в достижении требуемых качеств продукта, исключая не оптимальные и не экономичные методы, в частности, метод проб и ошибок, который зачастую используется при подборе лазерных параметров технологии СЛС.

Рис. 3. Алгоритм процесса разработки ТП

В соответствии с приведенным алгоритмом после выполнения этапов CAE модуля следует этап математического моделирования процессов на основе планирования эксперимента с использованием факторных планов (поз.14). В связи с многофакторностью изучаемого процесса СЛС данный этап математического моделирования позволит отыскать оптимальные условия проведения технологического процесса СЛС, основываясь на принятии решений, близких к оптимальным [17]. После изготовления образцов (поз.15) проводится серия экспериментальных исследований (поз.16) синтезируемого материала с оценкой механических свойств, твердости, структурно-фазового анализа, шероховатости.

Разработанный алгоритм выбора режимов сплавления позволит подобрать оптимальное соотношение лазерных параметров для формирования требуемых структур материалов, сформулированных в ТЗ на деталь. Оптимальное соотношение параметров характеризуется количеством передаваемой энергии с помощью удельной плотности энергии (УПЭ) для непрерывного излучения, влияющим на температурный цикл зоны термического влияния технологического объекта. УПЭ равна отношению мощности излучения к скорости сканирования и диаметру пятна лазера, выражается величиной равной [Дж/мм2].

После установления диапазона лазерных параметров СЛС и подготовки CAD модели к процессу выращивания формируется окончательная CAD модель детали (поз.17), преобразованная в формат STL. STL – это «мозаичных» формат, в котором для представления формы цифровой 3D модели используется последовательность треугольников (фасетов). Трехмерная геометрия описывается поверхностями высокого порядка, а при триангуляции поверхность модели разбивается на маленькие треугольники. Каждый фасет описывается четырьмя наборами данных: координаты XYZ каждой из трех вершин и нормальный вектор, который описывает ориентацию фасета [18].

После формирования окончательной CAD модели детали следует непосредственно процесс СЛС (поз.18). Данный этап характеризуется подготовкой технологической установки к процессу выращивания, включая позиционирование платформы построения, заполнение камеры построения инертным газом, разбиение 3D модели на слои, просев металлического порошка.

После изготовления заготовки детали одним из немаловажных этапов является дополнительная механическая обработка (поз.19). Сюда относится удаление материала поддержки и финишная обработка поверхности. Есть два типа материала поддержки: 1 – окружающий деталь материал построения (естествен- ная поддержка, металлический порошок); 2 – жесткие спроектированные структуры, которые поддерживают деталь на платформе построения. В первом случае деталь может быть легко удалена из рыхлого порошка. В СЛС окружающий металлический порошок ведет себя как естественная поддержка и обеспечивает дополнительную поддержку детали в процессе изготовления. Также используется второй тип поддержки – поддерживающие структуры – для уменьшения деформации, вызванной тепловой нагрузкой. Этот тип поддержки должен быть удален из детали в постобработке и контактирующая с ней поверхность должна подвергнуться дополнительной механической обработке. При построении материала поддержки с целью ее минимизации следует придерживаться следующего правила, что одним из основных параметров при построении поддержки является угол при выращивании наклонных поверхностей. Выбор угла определяет, для каких поверхностей будут генерироваться опоры, а для каких нет. Он определяется, как угол между горизонтальной плоскостью и поверхностью. Как правило, при значениях угла наклона равным 45 градусов и менее материал поддержки на поверхности не строится.

Полученная в процессе изготовления деталь (поз.20) должна подвергнуться контролю (поз.21) требуемых поверхностей в соответствии с назначенным ТЗ. Только после этого следует этап стендовых испытаний (поз.22) в условиях реально приближенных к условиям работы изготавливаемой детали. Анализ результатов испытаний определяют возможность использования выращенной детали в тех или иных условиях эксплуатации. Стендовые испытания определяют функциональность изготовленной детали, где при отрицательном результате необходимо вернуться на этап моделирования заготовки детали.

После выполнения всех вышеописанных этапов разработки ТП изготовления детали следует этап оформления технологических инструкций (поз.23), где указывают последовательность обработки заготовки детали, основные технологические параметры СЛС, точность выполняемых размеров, значение шероховатости поверхности и применяемое оборудование. Результатом разработанной методики является спроектированный ТП изготовления детали методом СЛС (поз.24).

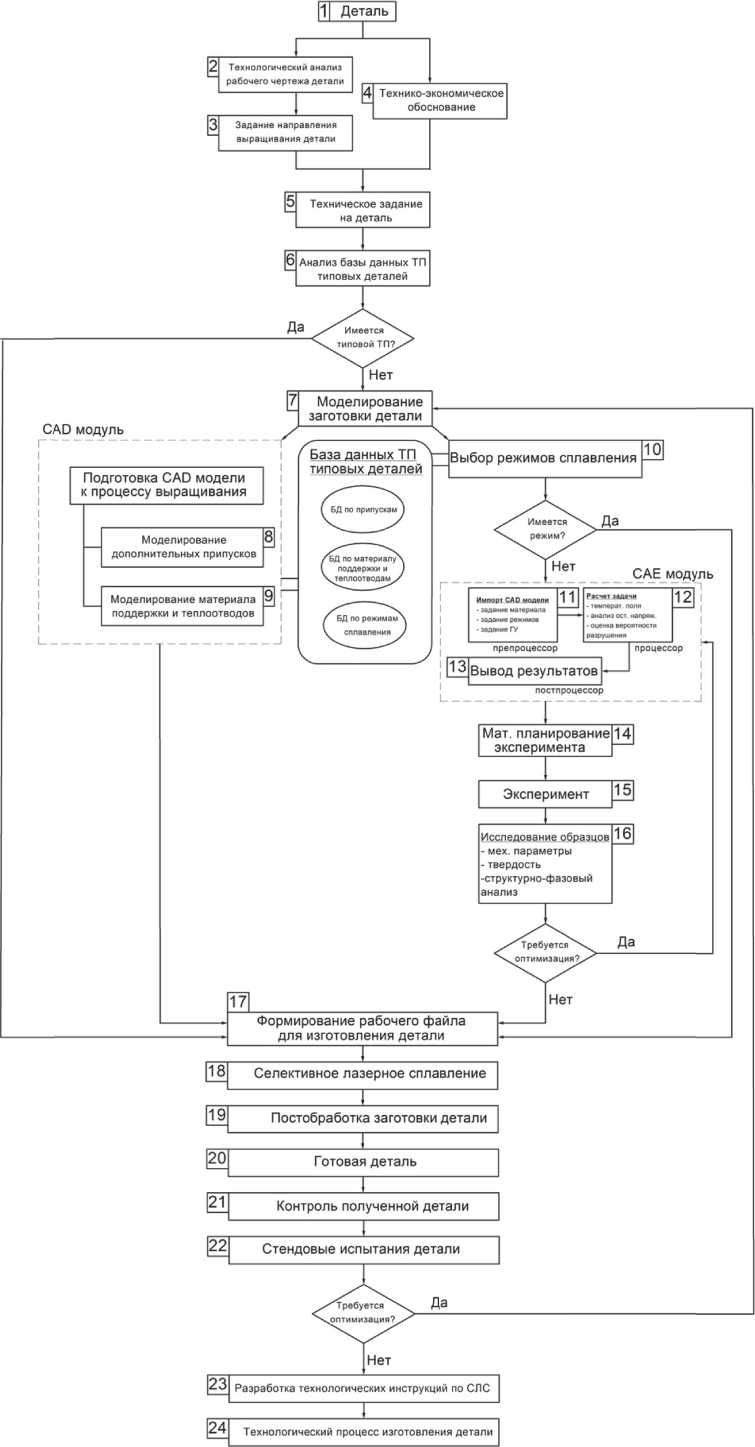

Апробация разработанной методики процесса СЛС была осуществлена для жаровой трубы камеры сгорания малоразмерного ГТД. Процесс и результат изготовления представлен на рис. 4. Отделение детали от платформы построения было произведено с использованием технологии электроэрозионной обработки.

Рис. 4. Изготовление жаровой трубы ГТД методом СЛС:

а – процесс изготовления и извлечения жаровой трубы; б – результат изготовления жаровой трубы на платформе построения; в – жаровая труба после механической обработки

Учитывая сложнопрофильную геометрию жаровых труб, для таких деталей требуется задать направление выращивания с учетом анизотропии свойств синтезируемого материала. Стоит отметить, что задание направления выращиваемого изделия – это весьма важная процедура в АТ. Поскольку все объекты изготавливаются послойно, определяющим фактором является выбор направления выращивания слоев. Он влияет на многие ключевые аспекты процесса СЛС, например, на качество отделки поверхности, длительность процесса изготовления, требуемое количество поддерживающих структур и запертые объемы [19], а также на анизотропию свойств синтезируемого материала, неизбежной при послойном принципе создания изделия. Анизотропия свойств напрямую оказывает вли- яние на предел прочности материала. Также одним из основных лазерных параметров является стратегия движения лазерного луча по поверхности слоя металлического порошка. Данные исследования соответствуют CAD модулю и блоку 10 разработанного алгоритма проектирования ТП (рис. 3).

МЕТОДИКА ИССЛЕДОВАНИЙ

Исследование влияния стратегии движения лазерного луча (штриховки) на прочность синтезируемого материала было проведено для российского металлического порошка жаропрочного сплава ВВ751П (ХН56КВМТЮБ) производства ОАО «ВИЛС».

Исследование влияния штриховки было проведено для четырех путей обхода сканируемого слоя лазерным излучением:

-

- вдоль оси Х, угол сканирования 0°;

-

- угловая, угол сканирования 45°;

-

- вдоль оси Y, угол сканирования 90°;

-

- с вращением, угол сканирования 0° - 45° - 90°.

Определение прочностных свойств материала, изготавливаемого при разных штриховках лазера, было осуществлено на пластинчатых образцах с размерами 70 x 10 x 2 мм с целью экономии времени и материала.

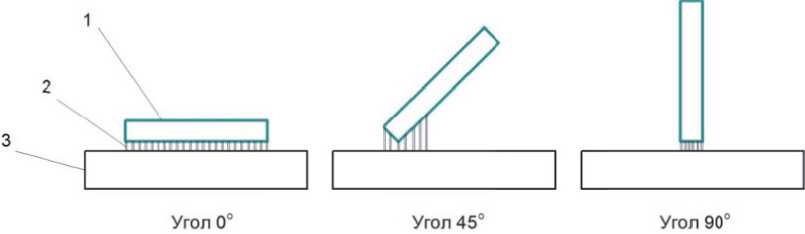

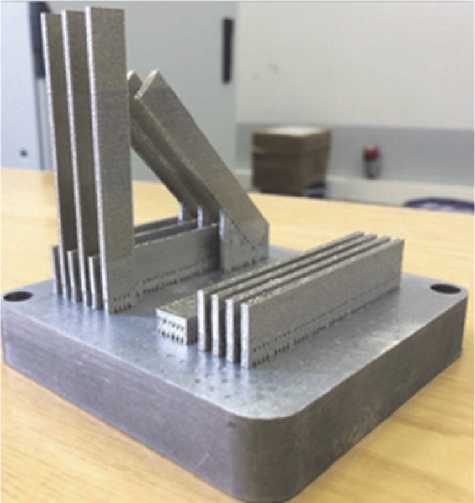

Влияние направления выращивания детали на механические свойства синтезируемого материала ВВ751П было исследовано также для аналогичных пластинчатых образцов, изготовленных при разных углах наклона в соответствии с рис. 5. Изготовленные образцы на платформе построения представлены на рис. 6.

В качестве основных параметров лазерного излучения при изготовлении образцов были использованы мощность лазера 140 Вт и скорость сканирования 328 мм/с, что соответствует УПЭ 5,34 Дж/мм2.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

По результатам исследования влияния стратегии движения лазерного луча на механические свойства синтезируемого материала ВВ751П

Рис. 5. Задание направления выращивания образцов:

1 – пластинчатый образец; 2 – материала поддержки; 3 – платформа построения

Рис. 6. Изготовленные пластинчатые образцы под разными углами выращивания

(табл. 1), было установлено, что что в зависимости от типа обхода сканируемого слоя лазерным лучом значения механических свойств синтезируемого материала изменяются значительно. Наилучшие значения предела прочности и суммарной деформации из четырех исследуемых режимов достигаются при штриховке лазерным лучом с вращением 0° - 45° - 90° и составляют 1120 МПа и 13,9% соответственно.

Результаты исследования влияния направления изготовления образцов на механические свойства синтезируемого материала ВВ751П показали, что наилучшие значения предела прочности материала (табл. 2) достигаются при угле наклона образца 90 градусов, где предел прочно- сти выше на 15% и 19% относительно угла наклона 0 и 45 градусов соответственно. Наилучшие значения относительного удлинения достигаются при угле наклона образца 0 градусов, где данный параметр выше на 28% и 65% относительно угла наклона 90 и 45 градусов соответственно.

ВЫВОДЫ

Разработанная в данной работе методика отражает все основные этапы, которые необходимо реализовать при отработке опытных ТП СЛС при изготовлении функциональных деталей. Использование методики позволит исключить влияние субъективного фактора на качество изготавливаемых изделий, а также сократить трудоемкость и стоимость на разработку ТП за счет использования интегрированных в методику баз данных типовых технологических процессов.

В качестве апробации разработанной методики был разработан ТП изготовления жаровой трубы малоразмерного ГТД. Представлены результаты исследования влияния стратегии движения лазерного луча, а также влияния направления выращивания образцов на механические свойства синтезируемого материала. Установлено, что наилучшие значения предела прочности и суммарной деформации из четырех исследуемых режимов достигаются при штриховке лазерным лучом с вращением 0° - 45° - 90° и составляют 1120 МПа и 13,9% соответственно. Наилучшие значения предела прочности материала достигаются при угле наклона образца 90 градусов, где предел прочности выше на 15% и 19% относительно угла наклона 0 и 45 градусов соответственно.

Таблица 1. Механические свойства синтезируемого материала ВВ751П в зависимости от стратегии движения лазерного луча

|

№ образца |

Угол штриховки, градус |

Предел прочности, МПа |

Относительное удлинение, % |

||

|

1-1 |

вдоль оси X, 0 0 |

883 |

882 |

5,5 |

5,5 |

|

1-2 |

878 |

5,3 |

|||

|

1-3 |

886 |

5,6 |

|||

|

2-1 |

угловая, 45 0 |

887 |

884 |

5,9 |

5,9 |

|

2-2 |

890 |

6,2 |

|||

|

2-3 |

874 |

5,5 |

|||

|

3-1 |

вдоль оси Y, 90 0 |

852 |

847 |

5,6 |

5,4 |

|

3-2 |

843 |

5,2 |

|||

|

3-3 |

846 |

5,4 |

|||

|

4-1 |

с вращением, 0° - 45° - 90° |

1118 |

1120 |

13,7 |

13,9 |

|

4-2 |

1132 |

14,7 |

|||

|

4-3 |

1110 |

13,3 |

|||

Таблица 2. Механические свойства синтезируемого материала ВВ751П в зависимости от направления выращивания пластинчатых образцов

|

№ образца |

Угол наклона образца, градус |

Предел прочности, МПа |

Относительное удлинение, % |

||

|

1-1 |

0 |

1121 |

1100 |

12,9 |

13,7 |

|

1-2 |

1101 |

13,4 |

|||

|

1-3 |

1080 |

14,9 |

|||

|

2-1 |

45 |

993 |

1048 |

5,3 |

4,8 |

|

2-2 |

1070 |

4,2 |

|||

|

2-3 |

1081 |

4,9 |

|||

|

3-1 |

90 |

1275 |

1294 |

9,7 |

9,8 |

|

3-2 |

1311 |

10,3 |

|||

|

3-3 |

1296 |

9,5 |

|||

Список литературы Разработка методики проектирования технологических процессов изготовления деталей ГТД методом селективного лазерного сплавления порошка жаропрочного сплава ВВ751П

- Технология производства авиационных газотурбинных двигателей: Учебное пособие для вузов/Ю.С. Елисеев, А.Г. Бойцов, В.В. Крымов, Л.А. Хворостухин. М.: Машиностроение, 2003. 512 с.

- Standard Terminology for Additive Manufacturing Technologies//Электронный ресурс. URL: http://web.mit.edu/2.810/www/files/readings/AdditiveManufacturingTerminology. pdf (дата обращения 15.04.2017).

- Иванов И.Р., Селезнев В.Д. Моделирование и исследование лазерного плавления в методе 3d печати на примере порошка алюминия//Физика. Технологии. Инновации: сборник научных трудов. 2015. Вып. 1. С. 89-95.

- Wear behavior and microstructure of hypereutectic Al-Si alloys prepared by selective laser melting/N. Kang, P. Coddet, H. Liao, T. Baur, C. Coddet//Applied Surface Science. 2016. V. 378. P. 142-149.

- Yadroitsev I., Krakhmalev P., Yadroitsava I. Selective laser melting of Ti6Al4V alloy for biomedical applications: Temperature monitoring and microstructural evolution//Journal of Alloys and Compounds. 2014. V. 583. P. 404-409.

- Шишковский И.В., Ядроитцев И.А., Смуров И.Ю. Создание объемных изделий из никелида титана методом послойного лазерного плавления//Письма в ЖТФ. 2013. Т. 39. Вып. 24.

- Jia Q., Gu D. Selective laser melting additive manufactured Inconel 718 superalloy parts: High-temperature oxidation property and its mechanisms//Optics & Laser Technology. 2014. V. 62. P. 161-171.

- Селективное лазерное плавление жаропрочного никелевого сплава/В.Ш. Суфияров, А.А. Попович, Е.В. Борисов, И.А. Полозов//Цветные металлы. 2015. № 1. С. 79-84.

- Смелов В.Г., Сотов А.В., Агаповичев А.В. Исследование структуры и механических свойств изделий, полученных методом селективного лазерного сплавления из порошка стали 316L//Черные металлы. 2016. № 9. С. 61-65.

- Грязнов М.Ю., Шотин С.В., Чувильдеев В.Н. Эффект мезоструктурного упрочнения стали 316l при послойном лазерном сплавлении//Вестник Нижегородского университета им. Н.И. Лобачевского. 2012. № 5(1). С. 43-50.

- Р 50-54-93-88. Рекомендации. Классификация, разработка и применение технологических процессов. М., 1988.

- Назаров А.П. Разработка технологического процесса изготовления сложнопрофильных деталей из жаропрочного кобальтового сплава методом селективного лазерного плавления: дис.. канд. техн. наук. M., 2013. 246 c.

- Мурзин С.П. Прогрессивные технологии лазерной обработки материалов. Самара.: Изд-во СНЦ РАН, 2006. 135 с.

- Van Elsen M. Complexity of selective laser melting: a new optimisation approach: Phd dissertation. Heverlee, 2007.

- Zeng K. Optimization of support structures for selective laser melting: Phd dissertation. Louisville, 2015. 201 p.

- Chua C.K., Leong K.F. 3D printing and additive manufacturing: principles and applications. Singapore, 2015. 580 p.

- Хаймович И.Н., Демьяненко Е.Г. Математическое моделирование материалов и процессов: Учебное пособие. Самара: СГАУ, 2015. 82 с.

- Безъязычный В.Ф., Крылов В.Н., Полетаев В.А. Автоматизация технологии изготовления газотурбинных авиационных двигателей. М.: Машиностроение, 2005. 560 с.

- Шишковский И.В. Основы аддитивных технологий высокого разрешения. СПб.: Изд-во Питер, 2015. 348 с.