Разработка нанокомпозиционного материала для триботехнических изделий агропромышленного комплекса

Автор: Чемисенко О.В., Толстогузова Т.Т., Темерева И.В.

Журнал: Вестник Омского государственного аграрного университета @vestnik-omgau

Рубрика: Агроинженерия

Статья в выпуске: 4 (60), 2025 года.

Бесплатный доступ

Проблемы качества и конкурентоспособности зерноуборочных комбайнов, связанные с их эксплуатацией и обслуживанием, актуальны для современной аграрной промышленности. В связи с этим целью проводимых исследований явилась разработка полимерного нанокомпозиционного материала (ПКМ) для изготовления подшипников соломотрясов сельскохозяйственной техники для усиления их надежности и долговечности при различных условиях эксплуатации. В статье описывается технологический процесс синтеза и результаты испытания нового ПКМ на основе политетрафторэтилена (ПТФЭ), отличающегося высокой стойкостью к износу. Разработана рецептура полимернокомпозиционного материала (ПКМ): ПТФЭ (96 мас.%) + Аэросил марки А-300 (1 мас.%) + ТУ марки С40 (3 мас.%). Изготовление нанокомпозитов проводили по стандартной технологии холодного прессования и свободного спекания прессованных заготовок. Свойства разработанного нанокомпозиционного материала объясняются следующими механизмами: увеличению прочности и улучшению адгезии способствует добавление аэросила в рецептуру, благодаря его высокой удельной поверхности, это приводит к снижению деформации изделий при нагрузках. Наноразмерные частицы аэросила обеспечивают стойкое сцепление с полимерной матрицей, предотвращая образование трещин и разрывов, что крайне важно для обеспечения долговечности и надежности материала. Добавление технического углерода марки С40 в состав нанокомпозиционного материала способствует снижению трения путем создания защитной пленки на его поверхности, уменьшая контакт между трущимися поверхностями и приводя к замедлению износа изделий. Такой подход повышает долговечность и надежность изделий из ПКМ при эксплуатации, особенно в условиях повышенных нагрузок. В результате проведенного исследования установлена оптимальная скорость изнашивания – 2,7·10-4 г/ч при значении контактного давления 3,2 МПа и скорости скольжения – 2,66 м/с. Разработанный материал может быть рекомендован для использования в производстве триботехнических изделий сельскохозяйственных машин и оборудования. Его применение будет способствовать увеличению срока службы механизмов, повышению эффективности работы сельскохозяйственной техники, обеспечивая более надежное и качественное выполнение уборочных работ.

Зерноуборочные комбайны, механизмы обмолота, нанокомпозиционные материалы, физико-механические свойства, триботехнические характеристики

Короткий адрес: https://sciup.org/142246736

IDR: 142246736 | УДК: 620.22: 620.178.16

Текст научной статьи Разработка нанокомпозиционного материала для триботехнических изделий агропромышленного комплекса

Проблемы качества и конкурентоспособности сельскохозяйственной техники, связанные с их эксплуатацией и обслуживанием, актуальны для современной аграрной промышленности, поскольку ресурс большей части машин агропромышленного комплекса, в частности, комбайнов, изготовленных еще в советское время, практически исчерпан, поэтому сохраняется зависимость от импорта техники и запчастей, высок уровень закупочных цен и др. [1–3].

В период уборки урожая зерновых культур одной из основных проблем является обеспечение высокого качества эксплуатационных свойств механизмов комбайнов, так как они функционируют в условиях экстремальных нагрузок и контакта с агрессивными природными средами. Постоянное взаимодействие с различными типами зерновых культур с разной влажностью, соломистостью, полеглостью и засоренностью посевов способствует повреждению механизмов комбайнов [4; 5].

Особая нагрузка лежит на узле обмолота, одним из самых уязвимых деталей которого являются подшипники, выполняющие роль опор шнека, сопрягающие механизм регулировки с концами вала соломотряса. Работа подшипников при высоких нагрузках и температуре приводит к значительным потерям их надежности и долговечности, а вследствие этого потерям времени и урожая. Проблема в основном связана с использованием устаревших конструктивных решений, таких как деревянные подшипники соломотрясов, которые до сих пор применяются в этих механизмах. Деревянные подшипники имеют малую стоимость и просты в производстве, но их недостаток – низкая износостойкость, они требуют частого ремонта и замены, это увеличивает затраты на техническое обслуживание зерноуборочных комбайнов.

Возможно использование шариковых подшипников, которые часто применяют взамен деревянных, они обладают более высокой надежностью и долговечностью, однако при интенсивной эксплуатации перегреваются и выходят из строя вследствие потери смазочного материала, особенно в условиях работы при температуре окружающей среды выше 30°C. Потеря работоспособности и заклинивание шариковых

Vestnik of Omsk SAU, 2025, no. 4 (60) AGROENGINEERING подшипников влечет дополнительные расходы на их демонтаж и установку, требуют высокой квалификации специалистов и наличия специального оборудования, что усложняет процесс ремонта [6].

Цель работы – разработка полимерного нанокомпозиционного материала (ПКМ) для изготовления подшипников соломотрясов сельскохозяйственной техники для усиления их надежности и долговечности при различных условиях эксплуатации.

Материалы и методы

Исследования проводились в научно-исследовательской лаборатории Сибирского казачьего института технологий и управления в 2024–2025 гг.

Объекты исследования:

– Политетрафторэтилен (ПТФЭ) (фторопласт марки Ф-4С) – продукт полимеризации тетрафторэтилена по ГОСТ 10007 – 80. Данный материал составляет основу полимерной матрицы, обеспечивает основные характеристики разрабатываемого материала благодаря своим уникальным свойствам: низкий коэффициент трения делает его востребованным в производстве подшипников, поршневых колец, пыльников, сальников, шин; химическая нейтральность позволяет структуре не разрушаться под воздействием сверхнизких, высоких температур, агрессивных веществ и др. [7].

– Наполнители: аэросил (чистая двуокись кремния) марки А-300 (гидрофобный) по ГОСТ 14922 – 77, технический углерод (электропроводный) марки С40, размер частиц 20-30 нм по ТУ 2166-001-93536682-2015. Выбор наполнителей обусловлен их термостойкостью до температуры не менее 360°С, при которой происходит структурирование полимерной матрицы ПТФЭ.

Содержание ПТФЭ в рецептуре рекомендуется примерно на уровне 80–90 мас.%, что поддерживает высокую стабильность композиционного материала в условиях широкого диапазона рабочих температур (от –170°C до +180°C), обеспечивает низкий коэффициент трения, а также высокую устойчивость к агрессивным химическим веществам. Такой подход сохраняет термостойкость и химическую инертность материала на высоком уровне.

Однако, несмотря на свои преимущества, ПТФЭ имеет и некоторые недостатки, которые нивелируются введением наполнителей в полимерную матрицу.

В качестве первого наполнителя как ингибитора изнашивания при разработке рецептуры применяли аэросил (наноразмерный SiO 2 ), в силу хороших сорбционных свойств он способен поглощать различные вещества от 15 до 60% вследствие химической и физической адсорбции. Механические свойства ПТФЭ повышаются за счет высокой удельной поверхности и способности к адгезии этого материала. Аэросил стимулирует увеличение прочности композиционных материалов, это приводит к снижению деформации при нагрузках. Это особенно важно в условиях высоких механических нагрузок работы триботехнических узлов, где у прочности материалов ключевая роль. Аэросил в силу малых размеров частиц заполняет микропоры в матрице ПТФЭ, минимизируя образование трещин и увеличивая прочность композиционного материала; способствует повышению устойчивости к деформации. В ряде исследований было показано, что оптимальное добавление аэросила в ПКМ составляет 0,2–5 мас.%, это позволяет достичь оптимальный баланс между прочностью и деформационной стойкостью.

Технический углерод (ТУ) марки С40 (электропроводный) был выбран в качестве второго наполнителя в разрабатываемой рецептуре как структурирующий компонент, обеспечивающий скользящие характеристики ПКМ в начальный момент движения.

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

Поскольку ТУ известен своими антифрикционными свойствами, он способен повлиять на значительное снижение трения между взаимодействующими поверхностями изделий при температуре выше 80°C, что приводит к снижению коэффициента трения и увеличению срока службы материала. Электропроводность ТУ способствует диссипации тепловой энергии в точке контакта при температуре выше 100°С, предотвращая перегрев и разрушение полимерной матрицы ПКМ. Это делает ТУ идеальным наполнителем к ПТФЭ, поскольку он помогает улучшить триботехнические характеристики композиционного материала как в условиях высоких, так и низких температур и нагрузок. Возможная дозировка технического углерода в полимерной матрице может составлять от 1 до 10 мас.%.

Для определения оптимальных характеристик ПКМ были изготовлены 2 вида образцов (контроль) по известным рецептурам, описанным в работах Ю.К. Машкова, О.В. Чемисенко, О.В. Малия [8; 9].

Образцы для проведения экспериментальных исследований изготавливали по стандартной методике – технологии холодного прессования и свободного спекания. Исследование механических свойств ПКМ проводили по стандартным методикам, испытания – в соответствии с ГОСТ 11262 – 80 и ГОСТ 25.601 – 80.

Для оценки триботехнических свойств ПКМ испытания проводили при заданных значениях параметров PV с учетом комплектов образцов в трехкратной повторности по 3 часа. В процессе эксперимента регулярно, через каждые 30 мин, измеряли момент силы трения и температуру в зоне контакта с помощью блока электроннопрограммного комплекса.

Результаты исследования

В состав рецептуры экспериментального и контрольных образцов ПКМ были включены: ПТФЭ + Аэросил марки А-300 (1 мас.%) + ТУ марки С40 (3 мас.%) (табл. 1)

Таблица 1

Технологический процесс изготовления образцов ПКМ представлен на рис. 1.

Рис. 1. Этапы технологического процесса изготовления образцов методом холодного прессования и высокотемпературного спекания

Рецептуры образцов ПКМ

|

Компонент |

Экспериментальный образец |

Образец 1 |

Образец 2 |

|

Массовая доля (мас. %) |

|||

|

Политетрафторэтилен (ПТФЭ) |

96 |

97 |

89 |

|

Аэросил марки А-300 |

1 |

– |

– |

|

Технический углерод марки С40 |

3 |

– |

– |

|

Технический углерод марки N220 |

– |

3 |

– |

|

Графит скрытокристаллический (СКГ) марки ГЛС-3 |

– |

– |

8 |

|

Диоксид кремния марки БС-120 |

– |

– |

3 |

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

Смешивание компонентов: в смесителе компоненты смешивались на высоких оборотах (250-300 об/мин) в течение 15-20 мин для обеспечения равномерного распределения наполнителей в матрице ПТФЭ и образования однородной смеси.

Прессование: полученную смесь помещали в предварительно подготовленную форму и подвергали прессованию под давлением 70 кг/см2 для достижения высокой плотности материала и улучшения его механических характеристик.

Спекание: образец подвергался спеканию в печи при t = 360 ± 5°C для обеспечения гомогенной структуры ПКМ.

Охлаждение проводили до t = 20–25°С в течение 4–6 ч. Постепенное охлаждение способствовало улучшению структуры композиционного материала, увеличивая его долговечность и прочность. Такой подход позволяет избежать термический шок, который может привести к образованию трещин и дефектов в материале.

На следующем этапе проводили исследование триботехнических свойств контрольных образцов ПКМ и экспериментального образца нанокомпозиционного материала. Согласно современным принципам трибологии коэффициент трения и скорость износа зависят от нелинейных функций физико-механических характеристик материалов, условий эксплуатации и режимов трения [10].

Для определения характеристик триботехнических свойств экспериментального и контрольных материалов проводили испытания на машине трения модели «УМТ-2168» в режиме «палец-диск» в условиях P = 1 ÷ 5 МПа и V = 1 ÷ 3 м/с. Это позволило получить полное представление о поведении материалов в различных условиях. Результаты испытаний фиксировались, с последующим проведением анализа данных с использованием статистических методов для оценки значимости полученных результатов.

Сравнительная характеристика показателей образцов ПКМ представлена в табл. 2.

Таблица 2

Сравнение триботехнических характеристик образцов нанокомпозита

|

Состав ПКМ |

Скорость изнашивания (·10-4г/ч) |

Коэффициент трения |

|

|

Образец 1 (контроль) |

ПТФЭ + ТУ марки N220 (3 мас.%) |

4,0 |

0,080 |

|

Образец 2 (контроль) |

ПТФЭ + СКГ (8 мас.%) + БС-120 (3 мас.%) |

3,3 |

0,092 |

|

Экспериментальный образец |

ПТФЭ + аэросил марки А-300 (1 мас.%) + ТУ марки С40 (3 мас.%) |

2,7 |

0,070 |

Результаты испытаний показали, что образец 1, содержащий наноразмерный компонент – технический углерод марки N220, проявил повышенную скорость изнашивания по сравнению с другими образцами и снижение коэффициента трения до 0,080 по сравнению со вторым контрольным образцом.

Отмечено, что диоксид кремния в составе ПКМ контрольного образца 2 способствует повышению значения износостойкости. Применение добавки БС-120 (3 мас.%) привело к достижению скорости изнашивания – 3,3∙10-4г/ч, свидетельствуя о повышении защитных свойств полимерной матрицы от износа при использовании наноразмерных наполнителей.

В разработанном образце наблюдалось выраженное снижение скорости изнашивания до 2,7∙10-4 г/ч и коэффициента трения до 0,070 по сравнению с контрольными образцами.

Vestnik of Omsk SAU, 2025, no. 4 (60) AGROENGINEERING

Данные таблицы подтверждают, что использование наноразмерных наполнителей существенным образом улучшает прочность нанокомпозитного материала, оказывая при этом влияние на снижение коэффициента трения.

Далее изучали упруго-прочностные характеристики, представляющие комплекс механических свойств, характеризующих способность разработанного нанокомпозиционного материала и контрольных образцов ПКМ сопротивляться деформациям и разрушениям под воздействием внешних сил. Испытания проводили на разрывной машине «Zwick Roell». Для регистрации данных о деформации и нагрузке во время испытаний использовали автоматическое устройство, входящее в комплект установки. Полученные результаты испытания приведены в табл. 3.

Таблица 3

Физико-механические характеристики образцов ПКМ

|

Параметр |

Экспериментальный ПКМ |

Образец 1 |

Образец 2 |

|

ПТФЭ + аэросил марки А-300 (1 мас.%) + ТУ марки С40 (3 мас.%) |

ПТФЭ + ТУ марки N220 (3 мас.%) |

ПТФЭ + СКГ (8 мас.%) + БС-120 (3 мас.%) |

|

|

Прочность на сжатие (МПа) |

40 |

27,8 |

34,0 |

|

Относительное удлинение при разрыве (Ԑ , %) |

198,2 |

218,0 |

170,0 |

|

Предел прочности при растяжении (Ϭ в , МПа) |

24,3 |

19,6 |

21,0 |

|

Модуль упругости при растяжении (Е, МПа) |

177 |

161 |

180 |

Результаты испытания показали, что разработанный ПКМ имеет более высокие значения прочностных характеристик в сравнении с контрольными образцами.

Для изучения влияния температуры на физико-механические свойства проводили испытания образцов при разных температурах в диапазоне от –30°С до +50°С. Скорость деформации при растяжении образцов составляла 50 мм/мин. Полученные данные представлены в табл. 4.

Таблица 4

Зависимость физико-механических характеристик разработанного ПКМ от температуры

|

t, °С |

Ϭв, МПа |

Е, МПа |

Ԑ, % |

|

–30 |

37,2 |

270,1 |

5,8 |

|

–15 |

30,0 |

210,2 |

24,1 |

|

0 |

24,4 |

191,2 |

80,6 |

|

30 |

24,3 |

177,0 |

198,2 |

|

50 |

19,1 |

134,4 |

210,1 |

По данным таблицы: повышение температуры окружающей среды приводит к незначительному снижению предела прочности и модуля упругости материала при растяжении.

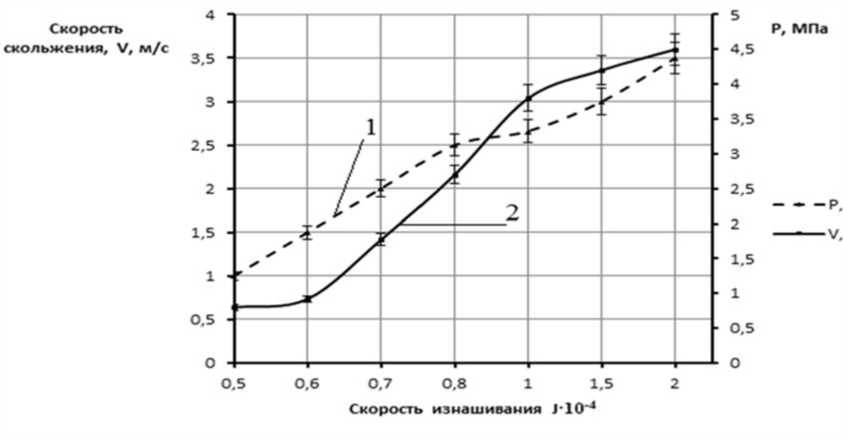

С целью изучения влияния параметров PV на триботехнические характеристики разработанного нанокомпозиционного материала было проведено исследование, приближенное к условиям реальной эксплуатации: P = 0,5 ÷ 4,5 МПа, V = 0,8 ÷ 3,5 м/с. Полученные данные представлены на рис. 2.

Согласно проведенным исследованиям оптимальная скорость изнашивания отмечалась при значениях PV, равных 3,2 МПа и 2,66 м/с (соответственно) и составила

Vestnik of Omsk SAU, 2025, no. 4 (60)

AGROENGINEERING

2,7·10-4 г/ч, подтверждая высокие триботехнические характеристики разработанного ПКМ.

Рис. 2. Зависимость скорости изнашивания ПКМ от контактного давления

Заключение

Для разработанного нанокомпозиционного материала характерны низкие значения коэффициента трения и интенсивности изнашивания, повышенные износостойкость и деформационно-прочностные показатели, поэтому может быть рекомендован для изготовления подшипников соломотрясов, что позволит замещать устаревшие детали, увеличить надежность и долговечность узлов трения сельскохозяйственных машин при интенсивных нагрузках, сократить расходы на обслуживание и восстановительные работы триботехнических деталей.