Разработка новых материалов и технологий раскисления и легирования стали с учетом образования в объеме металла локальных зон

Автор: Исаев Геннадий Александрович, Кудрин Виктор Александрович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Физическая химия и физика металлургических систем

Статья в выпуске: 3 т.15, 2015 года.

Бесплатный доступ

Разработана и успешно испытана в производственных условиях технология экономного расходования раскислителей и легирующих добавок при использовании композитных материалов, скомпонованных таким образом, что растворение добавок происходит в локальной зоне с пониженным содержанием кислорода. Вводимая в жидкий металл добавка блокируется алюминием. Использование при раскислении и легировании металла композиционных материалов показало достаточно высокую стабильность и степень усвоения вводимых реагентов. Средняя степень усвоения титана составила 81,3 %, ванадия - 94,5 %, марганца - 78,0 %. Стабильно высокая степень усвоения легирующих элементов позволяет организовать ввод лигатуры в расчете на нижний марочный предел содержания элементов в стали. Такая технология сравнительно просто реализуема и эффективна в электросталеплавильных или литейных цехах, где имеются дуговые сталеплавильные печи малой емкости. Экономические показатели использования композиционных материалов повышаются при использовании алюминийсодержащих отходов и экономии дорогостоящего алюминия для раскисления. Технология успешно испытана на заводах: «Красный Октябрь» (Волгоград), «Серп и Молот» (Москва), «Стальное литье» (Пловдив, Болгария).

Ферросплав, композиционный материал, раскисление, легирование, ресурсосбережение

Короткий адрес: https://sciup.org/147156958

IDR: 147156958 | УДК: 669.14.05

Текст научной статьи Разработка новых материалов и технологий раскисления и легирования стали с учетом образования в объеме металла локальных зон

Во многих случаях оценку условий протекания тех или иных сталеплавильных процессов (и оценку результатов протекания этих процессов) рассматривают после окончания протекания этих процессов, т. е. тогда, когда система приведена (или пришла) в равновесие. Между тем, в реальных условиях в определенные моменты рассматриваемые системы далеки от равновесных условий. Эти моменты могут быть весьма кратковременными, но учитывать их наличие и пытаться использовать в практическом плане полезно.

При описаниях таких моментов используется различная терминология: «локальная зона», «реакционная зона», «зона реакции», «активная зона» и т. п.

Приведем несколько примеров.

Пример первый. В конце 40-х годов прошлого века на многих металлургических заводах мира начались энергичные исследования возможных методов интенсификации работы сталеплавильных агрегатов с помощью прямого воздействия струй газообразного кислорода. В нашей стране эти эксперименты проводили в мартеновском цехе Московского завода «Серп и молот». Ряд отечественных специалистов высказывали опасения, что применение кислорода для продувки ванны приведет к получению переокисленной стали. Результаты специально проведенных исследований, в ходе которых осуществлялся непрерывный отбор проб металла в процессе его продувки кислородом в 70-т мартеновской печи, показали, что действительно имеет место заметное местное, локальное переокисление металла, но эта переокисленность имеет локальный и временный характер и через 1–2 мин содержание кислорода во всем объеме ванны снижается до обычного наблюдаемого [1].

Пример второй. Авторы исследований процессов прямого легирования стали марганцем [2] обратили внимание на протекающие параллельно процессы десульфурации, между тем как, согласно литературным данным, при концентрациях марганца, соответствующих рядовым маркам стали, влияние марганца на содержание серы в металле незначительно. Последнее объясняется тем, что оценку десульфурирующей способности марганца обычно проводят для случая, когда система ме-талл–шлак приведена в равновесие. На практике при введении реагентов (в том числе алюминия) в металл во время выпуска в активной зоне из-за высокой концентрации алюминия и, соответственно, снижения концентрации кислорода резко возрастает адсорбционная активность серы.

В работе [2] приведен расчет для случая прямого легирования стали марганцем при использовании марганцевого агломерата (350-т и 10-т разливочные ковши). При начальной концентрации серы в углеродистом полупродукте 0,05 % и ее поверхностной концентрации 1 % эффективность удаления достаточна для удаления половины содержания серы во время выпуска металла в ковш.

Пример третий. В работе [3] представлены результаты ввода в состав кальцийсодержащей порошковой проволоки материалов, содержащих кремний. Реакция образования соединений кальция со свободным кремнием происходит с поглощением тепла, что снижает температуру в зоне реакции. В расчетах приняли величину локального объема металла 10 т; для случая 120-т ковша снижение температуры в зоне реакции составило 10,2 °С. Опыты на БМЗ, ЕМЗ, ММЗ, Алч. МК показали, что усвоение кальция заметно повысилось (при использовании СК40 вместо СК30 на 15–20 %), расход проволоки сократился.

Пример четвертый. В процессе разработки технологий, обеспечивающих глубокую десульфурацию стали продувкой металла в ковше порошкообразной смесью, содержащей алюминий, резко увеличивается степень и полнота десульфурации в результате образования в зоне вдувания порошков локальной зоны более раскисленного металла [4, 5].

В наших исследованиях, подробно рассмотренных ниже, концепция искусственного создания временных локальных зон была использована для разработки эффективных технологий раскисления и легирования стали.

При этом ставилась триединая задача:

-

1. Уменьшить угар ферросплавов и лигатуры.

-

2. Обеспечить весовую стабильность показателей угара и тем самым предоставить возможность ввода в сталь реагентов в меньшем количестве (в расчете на нижний предел марочного состава).

-

3. Использовать в составе композитов отходы.

В процессе разработки технологии глубокой десульфурации стали продувкой металла в ковше порошкообразными материалами было обращено внимание на возможость образования локальных зон, условия протекании реакций в которых отличаются от условий их протекания в объеме расплава и о целесообразности учёта этого фактора [6–9]. Основой для исследуемых составов служила порошкообразная смесь 85 % CaO – 15 % CaFe 2 , в которую добавляли в качестве активных реагентов силикокальций и алюминий. Было отмечено, что дополнительно введенный в состав смеси алюминий резко увеличивает степень и полноту десульфурации. Условное описание процесса может быть представлено следующим образом.

Растворимый в стали или испаряющийся в виде пузырей кальций может вступать в реакцию как с кислородом, так и с серой по реакциям:

{Ca} + [O] = (CaO);(1)

{Ca} + [S] = (CaS).(2)

Константа равновесия соответствнно:

K О = a/ a , PCa = KCa[O] ;(3)

P Ca[O]

a CaO

-

K S = P ^’ P "ca = K (4)

На основании литературных данных, приняли: ∆G0(1) = -663 833 + 192,08 T;(5)

∆G0(2) = -570 614 + 171,29 T.(6)

Принимая в зоне реакций a CaO и a CaS равными 1

и логарифмируя обе части уравнения с учетом (5) и (6), получим:

lg a S = 1g K O = 1847 - 1,09. (7) a [O] K S T

Соотношение (7) позволяет определить уровень, до которого может быть снижена активность (или концентрация) серы в расплавленной стали в зависимости от активности кислорода и температуры. Результат в принципе не изменится, если рассмотреть реакцию серы и кислорода с растворенным в расплаве кальцием вместо газообразного кальция.

Сравнение расчетных с фактически достигнутыми в процессе проводимых экспериментов концентрациями серы показало, что последние на 0,004-0,008 % ниже, чем расчетные. Несоответствие расчетных и определенных экспериментально соотношений кислорода и серы может быть объяснено тем, что при продувке металла в ковше смесью, содержащей алюминий, существует заметная неоднородность распределения кислорода по объёму металла в ковше, приводящая к образованию локальных зон.

Для определения рационального расхода алюминия в процессе десульфурации была проведена серия опытных плавок с целью выявления его роли как регулятора окисленности металла. Принимаем, что при продувке металла кальцийсодержащей смесью пузыри испаряющегося кальция будут всплывать совместно с пузырями несущего газа (аргона) возле фурмы. В этой зоне будет происходить протекание реакций раскисления и десульфурации кальция.

Поступление кислорода в металл происходит из шлаковой фазы и футеровки в основном через контактирующую с ними зону. При продувке металла в ковше сложнокомпозиционной смесью наблюдаемые концентрации кислорода определяются соотношением скоростей его поступления и расходования на окисление вводимых реагентов, что приводит к существенной неравномерности распределения кислорода, что в свою очередь приводит к неравномерному распределению серы по радиусу ковша. Это было выявлено, когда были отобраны специальные пробы. Пробы отбирали с одного уровня ковша. Содержание серы возле фурмы оказалось ниже, чем у стенки ковша на 0,003–0,008 %. Был сделан вывод, что при продувке металла смесью, включающей алюминий, в реакционной зоне создается локальная область глубоко раскисленного металла. При этом в объеме металла, удаленного от реакционной зоны, содержание кислорода может быть существенно выше. Масса вдуваемого в составе смеси алюминия должна быть достаточной не только для глубокого раскисления металла в зоне продувки, но и для «блокировки» реакционной зоны с целью предотвращения диффузии кислорода из объема металла в зону реакции десульфурации.

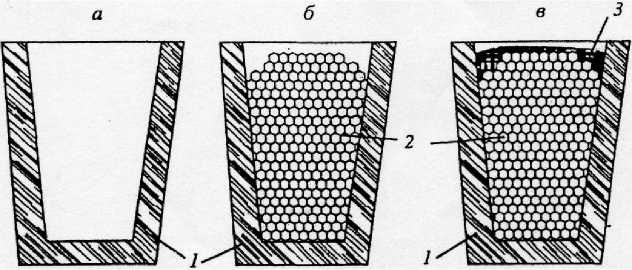

Рис. 1. Схема изготовления рафинировочной добавки – блок типа SiСа + Аl: a, б, в – этапы изготовления; 1 – стакан из алюминия (или его cплава);

2 – силикокальций; 3 – заливка вторым слоем

Размеры зоны взаимодействия вводимого в составе смеси алюминия с кислородом будут определяться соотношением скоростей нагрева и плавления его частиц со скоростью циркуляции ванны (в процессе движения частица алюминия растворяется в металле). Проведенные расчеты показали, что полное время перехода частицы алюминия радиусом 0,1 и 0,3 мм в расплавленное состояние составляет 7,2 · 10–3 и 13,8 · 10–3 с соответственно.

Перенос алюминия в объеме метала, удаленного от зон расплавления (растворения), будет осуществляться при циркуляции металла в процессе продувки. Скорость циркуляции, по литературным данным, может быть принята равной ∼ 0,09 м/с. Сравнение скорости циркуляции с временем растворения алюминия показывает, что частица после внедрения в металл успевает сместиться лишь на 0,6–1,3 мм, т. е. процессы нагрева, расплавления и растворения завершаются практически в зоне продувки. Масса металла в процессе проведения экспериментов составляла 20 т1.

Объем зоны возле фурмы в зависимости от интенсивности продувки составляет 15–20 %. Следовательно, масса металла, находящегося в этой зоне, составляла 2,5-3,8 т. Вдувание смесей с содержанием в них алюминия 0,2-0,9 г/т обеспечивает в этой зоне наличие глубоко раскисленного металла, так как фактическое содержание алюминия в зоне может достигнуть значений 0,1-0,6 %. В результате обеспечение таким образом «блокирования» зоны реакции десульфурации с помощью введения в состав смеси алюминия позволяет заметно повысить степень использования кальция для десульфурации стали.

Анализ результатов эксперимента показывает, что использование композиционного материала, состоящего по крайней мере из двух реагентов, отличающихся степенью активности по отношению к определенным компонентам расплава (сере, кислороду и т. п.), позволяет в какой-то момент операции (плавки, разливки) создавать локальные зоны с условиями, отличающимися от таковых в общей массе металла.

Практическая реализация теоретических положений о локальных зонах выразилась в разработке целого ряда композиционных материалов.

Как организовать технологию искусственного создания в объеме металла локальной зоны?

В нашем случае это достигается тем, что в сложнокомпонентную порошкообразную смесь дополнительно вводят измельченные алюминиевые отходы или на поверхность куска лигатуры (ферросплава), содержащей легирующий элемент, наносится слой алюминийсодержащего материала таким образом, чтобы растворение легирующего элемента происходило в локальной зоне с пониженным содержанием кислорода. При таком способе введения в расплав лигатуры первоначально взаимодействует с кислородом алюминий, содержащийся в порошкообразной смеси или в оболочке, значительно понижая в зоне растворения легирующего элемента содержание кислорода, блокированной растворившимся алюминием от поступления новой порции кислорода.

Практическая реализация сказанного выразилась в разработке целого ряда композиционных материалов на основе титана, силикокальция, ванадия, марганца, силикомарганца, циркония, бор-алюминия, ферробора, бор-никель-алюминия.

В связи с этим в качестве одного из вариантов предложена и успешно опробована в промышленных условиях технология ввода реагентов в глубь металла в виде композиционных блоков, состоящих из рафинирующих или легирующих материалов, заключенных в оболочку из алюминия или его сплавов. Технология изготовления таких блоков на примере силикокальций-алюминий представлена на рис. 1.

Получение и использование таких блоков позволяет регулировать массу вносимого в расплав алюминия за счет изменения толщины стенки стакана и количества легирующего или рафинирующего материала.

В зависимости от назначения рафинирующей добавки вместо силикокальция в стакан (на практи- ке слово «стакан» было заменено на слово «блок») вводится лигатура.

Необходимо особо подчеркнуть, что технология легирования с применением композиционных блоков позволяет эффективно использовать сплавы легирующих элементов, пылевидные и немобильные отходы (стружку, обрезь и т. п.) высокоактивных элементов, таких как титан, ванадий, бор, цирконий и др. Использование отходов алюминийсодержащих материалов, отходов лигатур (ферросплавов) дает возможность, кроме всего прочего, утилизировать отходы дорогостоящих материалов.

Размер и масса литого композиционного блока с двойной (и одинарной) оболочкой из алюминийсодержащих материалов может изменяться в широких пределах (см. таблицу) [10].

В процессе отработки технологии изготовления композиционных блоков была также опробована технология получения прессованных брикетов из алюминиевой стружки и различных наполнителей, например, порошкообразного силико-кальция (СК-30) или титановых отходов. При этом наполнитель помещали в пресс-форму на подложку из алюминиевой стружки и осуществляли процесс прессования. Усилие прессования изменялось от 4 до 20 т.

Недостатком данного брикета являлась низкая прочность. Для устранения этого в дальнейшем прессование осуществляли в полиэтиленовой пленке и таким образом формировали дополнительную оболочку. Использование таких брикетов дало существенный экономический эффект, так как создание плотной дополнительной полиэтиленовой оболочки позволило без особых дополнительных затрат использовать мелкие и пылевидные отходы. Это позволяет утилизировать мелкие и пылевидные отходы, которые имеют очень малую стоимость и практически не используются.

В дальнейшем была разработана технология нанесения алюминийсодержащей пленки на поверхность легирующего материала методом погружения в жидкий расплав и технология ее применения. Такие композиционные офлюсованные материалы получены на основе титана, ферромар- ганца, ферросилиция, ванадия, марганца, силикомарганца, циркония, ферробора.

В лабораторных и промышленных условиях опробовали практически все вышеперечисленные материалы. Для получения расплава использовали также алюминийсодержащие отходы.

В качестве примера использования вариантов разработанных технологий приведём данные из опыта электросталеплавильного цеха (ЭСПЦ) Московского завода «Серп и молот» [11].

В 90-е годы прошлого века, в период острой нехватки качественных ферросплавов, в ЭСПЦ завода «Серп и молот» было (вынужденно) организовано собственное производство ферротитана.

В качестве плавильного агрегата использовали открытую индукционную печь емкостью 1 т. Шихтовые материалы состояли из стального низкоуглеродистого лома в виде кусков, прутков до 120 мм, а также высечки, стружки или брикетов массой не более 30 кг, отходов литейного производства ВТ-1, ВТ-0 или ВТ-2, титанового лома и титановой губки в виде кусков, различных деталей, брикетов или стружки.

В индукционной печи вначале расплавляли небольшое количество металла, затем наводили жидкоподвижный шлак и загружали остальную шихту. Соотношение массы стального и титанового лома определяли исходя из оптимального содержания титана в ферросплаве. Пробы отбирали по расплавлении первой порции металла (30 кг), а затем по получении химического анализа загружали отходы, состав которых определяли заранее. Выход годного после освоения технологии составлял 95 %. Для обеспечения нормального выпуска и разливки металла температуру на выпуске повышали на 80–120 °С по сравнению с температурой плавления ферротитана. Состав получаемого сплава был следующим, %:

Ti 68–75; А1 4–5; С 0,2–0,4; Р 0,03–0,05; S 0,03–0,05; Cu 0,2–0,4; V 0,6–3; Мо 0,6–2,5; Zn 0,6–2,0; Sn 0,1–0,15; Мn < 0,8; Cr < 0,8.

После полного остывания получаемый слиток извлекали из изложницы, дробили на куски заданного размера и отправляли на индукционную печь ИСТ-06 для нанесения алюминийсодержащего покрытия.

Плотность использованных материалов и изготовленных блоков

|

Материал |

Плотность материала, г/см3 |

Плотность блока, г/см3 |

|

Марганец |

7,3 |

5,6–6,4 |

|

Ферромарганец (отходы) |

Насыпной вес 5,0 |

4,05–4,65 |

|

Ванадий |

6,11 |

5,4–5,73 |

|

Феррованадий |

6,7–7,0 |

5,5–6,2 |

|

Цирконий |

6,50 |

5,43–5,91 |

|

Титан |

4,54 |

4,0–4,38 |

|

Ферробор |

5,6–5,8 |

4,45–5,0 |

|

Феррониобий |

6,75–7,9 |

5,71–6,78 |

|

Кальций |

1,55 |

1,9–2,7 |

Полученные таким образом композиционные металлы на основе ферротитан-алюминия использовали при выплавке коррозионно-стойкой стали (08ХI7Т, 17Х18Н10Т, 08Х18Н10Т и др.).

Обычно степень усвоения титана в цехе составляла 50–60 % при температуре на выпуске стали 1650–1670 °С, а при более низкой температуре – до 75 %.

При использовании композиционного материала, полученного из отходов, средняя степень усвоения при температуре на выпуске <1650 °С возросла до 81,3 % (в пределах 77,1–89,5 %).

Кроме того, использование композиционного материала при его стабильном усвоении позволило работать на нижнем марочном пределе, что дало возможность снижать расход ферротитана с 15,0–15,3 до 12,2–12,7 кг/т.

Для улучшения экономических успешно опробовали также возможность использования для нанесения на ферросплав защитной пленки из алюминиевых отходов, в частности, силуминов.

Следует отметить, что из-за низкой температуры плавления наружной защитной оболочки эти материалы можно использовать только при выпуске металла из печи в ковш. Обычно присадку легирующих проводили после наполнения ковша на 1/3 высоты.

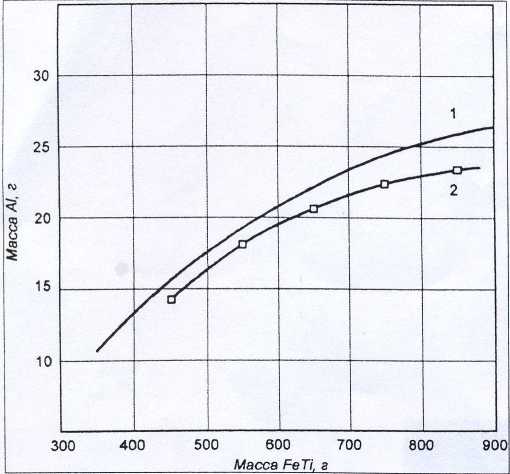

Технология плавки коррозионно-стойкой стали и стали ряда других марок включает ввод в металл одновременно и титана, и алюминия, поэтому провели исследования по отработке таких режимов изготовления композиционных сплавов, которые обеспечивали бы получение нужного соотношения масс Ti и Al. На рис. 2 представлена расчетная зависимость массы наносимого на поверхность алюминия от массы куска ферротитана.

Рис. 2. Зависимость массы наносимого на поверхность алюминия от массы куска ферротитана: 1 – расчетные данные; 2 – фактические данные

Эта зависимость получена при допущении, что куски имеют сферическую форму и толщина пленки постоянна по всей поверхности. С ростом массы куска FeTi увеличивается количество вносимого в металл алюминия. Такая зависимость имеет нелинейный характер, и при увеличении массы куска FeTi увеличение массы вносимого Аl замедляется. Представленные на рисунке фактические данные хорошо согласуются с расчетными.

Особенность использования композиционных материалов – снижение количества алюминия, присаживаемого в ковш для окончательного раскисления, что связано с наличием алюминия в защитной оболочке. Эта величина зависит от массы используемого материала. При необходимости соотношение титана и алюминия можно регулировать в широких пределах путем изменения толщины алюминийсодержащей пленки при получении материала.

Средняя масса алюминия в оболочке при проведении исследования составляла 18 кг на 95 кг ферросплава.

При использовании композиционного материала заметно снижается разброс величин угара ферросплавов, что особенно важно в случаях требований точного попадания в анализ.

В качестве примера стабильности усвоения композиционного материала приведены данные для одной из плавок стали марки Р6М5.

Химический состав стали Р6М5,%: С 0,8–0,88; Сr 3,8–4,4; W 5,5–6,5; V 1,7–2,1; Мn < 0,4; Si < 0,5; Ni < 0,4; S < 0,03; Р < 0,03. Содержание ванадия перед выпуском составило 1,25 %. Расчет проводили на получение в готовой стали 1,84 % V. Исходя из этого, в ковш на выпуске ввели 82 кг 75%-ного феррованадия в алюминиевой оболочке. По данным сдаточного контроля, в готовой стали содержание ванадия точно соответствовало расчетному значению, т. е. 1,84 %.

Опыт, накопленный в ЭСПЦ завода [12], позволяет заключить, что использование при раскислении и легировании металла композиционных материалов показало достаточно высокую стабильность и степень усвоения вводимых реагентов. Средняя степень усвоения титана составила 81,3 %; ванадия – 94,5 %; марганца – 78,0 %. Стабильно высокая степень усвоения легирующих элементов позволяет организовать ввод лигатуры в расчете на нижний марочный предел содержания элементов в стали. Такая технология сравнительно просто реализуема и эффективна в электросталеплавильных или литейных цехах, где имеются ДСП малой емкости.

Экономические показатели использования композиционных материалов повышаются при использовании алюминийсодержащих отходов и экономии дорогостоящего алюминия для раскисления.

Использование вторичного алюминия и алюминийсодержащих отходов может вызвать опасения внесения в сталь заметного количества примесей цветных металлов. Эти опасения неосновательны. Следует, однако, принять во внимание то обстоятельство, что масса вводимого в сталь алюминия обычно невелика. Так, если мы вводим в сталь алюминий из расчета 1 кг алюминия на 1 т жидкой стали (т. е. 0,1 % от массы стали), то при содержании в алюминии (или алюминийсодержащем отходе) даже 5 % Сu (15 г в 1 кг алюминия) в сталь будет введено всего 0,0015 % Сu.

В заключение необходимо отметить, что практически все варианты разработанных технологий легирования и рафинирования стали прошли промышленную апробацию на металлургических предприятиях:

-

– технология рафинирования стали от серы и неметаллических включений продувкой в ковше порошкообразными материалами на заводе «Красный Октябрь» (Волгоград). Основные положения технологии внесены в ТУ на выплавку высокопрочных марок сталей;

-

– технология рафинирования и легирования стали введением композиционных материалов в виде блоков на заводе «Стальное литье» (Пловдив, Болгария). Утверждена ведомственная и заводская инструкция на выплавку специальных сталей;

-

– на заводе «Серп и молот» прошли промышленное опробование практически все разработанные композиционные материалы.

Материалы по результатам проведенных исследований неоднократно публиковались на международных конференциях. Так, в частности, на 4-й международной выставке-форуме WASMA–2007 представленные разработки получили Диплом I-й и Диплом II-й степени.

Представлены соображения о необходимости стандартизации полученных новых материалов [13].

Список литературы Разработка новых материалов и технологий раскисления и легирования стали с учетом образования в объеме металла локальных зон

- Кудрин, В.А. Окисленность металла при продувке мартеновской ванны кислородом/В.А. Кудрин//Применение кислорода в сталеплавильном производстве. -М.: Изд-во АН СССР, 1955. -С. 80-92.

- О возможности десульфурации стали марганцем в процессе прямого легирования/А.Я. Наконечный, В.Н. Урцев, Р.В. Синяков и др.//Сталь. -2009. -№ 7. -С. 16-17

- Материалы для прямого легирования стали марганцем/А.Я. Наконечный, В.Н. Урцев, Р.В. Си¬няков и др.//Все материалы. Энциклопедический справочник. -2009. -№ 10. -С. 10-19.

- Совершенствование технологии внепечной обработки стали силикокальцием на ОАО «Уральская сталь»/Д.А. Дюдкин, В.В. Кириленко, М.С. Куз¬нецов, А.И. Потапов//Металл и литье Украины. -2009. -№ 1-2. -С. 48-51.

- Обработка конструкционной стали порошкообразными материалами в ковше/Г.А. Исаев, В.А. Кудрин, Н.А. Смирнов и др.//Сталь. -1986. -№ 2. -С. 36-38.

- Исаев, Г.А. Условия протекания реакции рафинирования и легирования стали при введении реагентов в глубь стали/Г.А. Исаев, В.А. Кудрин//Фундаментальные исследования физикохимии металлических расплавов. -М.: ИКЦ Академкнига, 2002. -С. 341-354.

- Процессы блокирования алюминием реакционной зоны при вдувании в металл порошкообразных реагентов/Г.А. Исаев, В.А. Кудрин, Н.А. Смир¬нов, И.А. Магидсон//Изв. вузов. Черная металлургия. -2002. -№ 9. -С. 17-19.

- Кудрин, В.А. Разработка теории и технологии рафинирования металлургических расплавов с использованием композиционных материалов/В.А. Кудрин, Г.А. Исаев//Труды 3-го конгресса сталеплавильщиков. -М.: Черметинформация, 1996. -С. 279-281.

- Исаев, Г.А. Разработка и использование композиционных материалов/Г.А. Исаев, В.А. Куд¬рин//Изв. вузов. Черная металлургия. -1997. -№ 11. -С. 18-21.

- Исаев, Г.А. Раскислители и легирующие добавки. Возможность экономии при производстве стали/Г.А. Исаев, В.А. Кудрин, В.А. Шишимиров//Все материалы. Энциклопедический справочник. -2012. -№ 6. -С. 41-50.

- Опыт использования в литейных и сталелитейных цехах новых композиционных материалов для легирования стали в ДСП/Г.А. Исаев, В.А. Кудрин, В.И. Савченко, Е.Б. Куликов//Электрометаллургия. -2010. -№ 11. -С. 8-11.

- Переработка металлосодержащих отходов с использованием высокоэффективного оборудования./Г.А. Исаев, В.А. Кудрин, В.И. Савченко и др.//Труды 4-й международной выставки «Рециклинг, переработка отходов и чистые технологии». -М., 2007. -С. 10-13.

- Исаев, Г.А. Необходимость разработки нормативных документов на новые композиционные материалы, используемые в металлургии/Г.А. Исаев//Все материалы. Энциклопедический справочник. -2013. -№ 10. -С. 12-15.