Разработка организационно-технических решений по повышению качества процессов распределения газомоторного топлива для обслуживающих производств

Автор: Батталов А.Ф., Шинкевич А.И.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 1 т.26, 2024 года.

Бесплатный доступ

Статья посвящена актуальной проблеме совершенствования процессов ресурсосбережения обслуживающих производств промышленных предприятий. С развитием практики перехода производственного транспорта на газомоторное топливо становится актуальным вопрос учета отпускаемого газа. Целью статьи является разработка организационно-технических решений по повышению качества процессов распределения газомоторного топлива для обеспечивающих подсистем промышленных предприятий в части метрологического обеспечения учета расхода ресурсов. Основными методами исследования являются анализ нормативных и регламентирующих документов, сравнительный анализ методов и способов организации процессов распределения газа, метод системного проектирования способа измерения расхода ресурсов. В качестве средства измерения количества отпускаемых ресурсов используются кориолисовые массомеры, где производится измерение массового расхода и плотности прямым методом, и объемного расхода методом пересчета. В статье обоснована целесообразность перехода обслуживающих подсистем промышленных предприятий на газомоторное топливо ввиду его более низкой стоимости, наличия магистральных и распределительных газопроводов, снижения воздействие на окружающую среду, увеличения ресурса работы моторного двигателя. Выявлены недостатки известных методик поверки газозаправочных колонок, заключающиеся в необходимости стравливания газа из баллонов в атмосферу после проведения каждой операции заполнения и взвешивания баллонов, необходимости доставки на газонапорные станции тяжеловесных баллонов и весов, а также необходимости вывода из эксплуатации газозаправочных колонок при проведении поверки по заполнению баллонов. Предложена модель передвижного автомобильного газового заправщика, отличающаяся от существующих тем, что непосредственно после заправочного узла установлен блок эталонного счетчика, с помощью которого проводится поверка системы коммерческого учета газозаправочной колонки. Данный способ организации процесса распределения газомоторного топлива в рамках газозаправочной инфраструктуры промышленного предприятия позволяет существенно повысить качество работ транспортных подсистем предприятий: повысить точность контроля расхода газа, исключить простой производственного транспорта, предоставить возможность учета сезонности потребления топлива.

Обслуживающие производства, качество процессов, ресурсная эффективность, транспортная подсистема, газомоторное топливо, передвижной автомобильный газовый заправщик, метрологическое обеспечение

Короткий адрес: https://sciup.org/148328552

IDR: 148328552 | УДК: 658.5 | DOI: 10.37313/1990-5378-2024-26-1-92-99

Текст научной статьи Разработка организационно-технических решений по повышению качества процессов распределения газомоторного топлива для обслуживающих производств

Одним из способов повышения ресурсоэф-фективности обслуживающих подсистем промышленных предприятий является использование природного газа в качестве моторного топлива. Соответственно, в числе ключевых задач перед производствами определены эксплуатация транспортных средств на газомоторном топливе, перевод транспорта на природный газ,

развитие газозаправочной инфраструктуры и другие. При этом эксплуатация транспортных подсистем промышленных предприятий на основе использования компримированного природного газа сопровождается проблемой обеспечения должного качества его распределения на узлах учета [1].

С развитием практики перехода производственного транспорта на газомоторное топливо становится актуальным вопрос учета отпускаемого газа. Измерение расхода и количества потребляемого природного газа как энергоресурса обслуживающих производств, согласно Постановлению Правительства РФ от 16.11.2020 г. № 1847, входит в сферу государственного регулирования по обеспечению единства измерений, подразумевает выполнение необходимого объ- ема работ по метрологическому обеспечению узлов учета газа [2].

Основными преимуществами применения природного газа в качестве моторного топлива на промышленных предприятиях являются, во-первых, масштабная ресурсная база запасов газа в России. Во-вторых, промышленные предприятия имеют на близлежащей территории или в незначительном отдалении сеть магистральных и распределительных газопроводов. В-третьих, эффект ресурсосбережение от перехода на газомоторное топливо достигается за счет 2-2,5 кратного снижения стоимости топлива. Окупаемость затрат на переоборудование автомобиля в газовое исполнение происходит при пробеге от 20 тыс. км. Эффективность переоборудования повышается, если на маршруте движения газобаллонного автомобиля или вблизи его стоянки расположена газозаправочная станция, т.е. исключаются или сокращаются до минимума «холостые пробеги». К моменту списания транспортного средства по причине выработки эксплуатационных характеристик при пробегах от 150 тыс. км. величина сэкономленных денежных средств, за счет разницы цен между газовым и нефтяными видами топлива, может достигать стоимости нового транспортного средства. В-четвертых, при использовании природного газа минимизируется отрицательное воздействие на окружающую среду продуктов сгорания. В-пятых, увеличивается до 30% ресурс работы двигателя, по сравнению с бензиновым и дизельным топливом.

В связи с вышеизложенным, вопросы организации метрологического обеспечения и качества процессов распределения компримированного природного газа на узлах учета видится как крайне важная задача для дальнейшего совершенствования процессов ресурсосбережения как развития организации обслуживающих производств промышленных предприятий.

Целью статьи является разработка организационно-технических решений по повышению качества процессов распределения газомоторного топлива для обеспечивающих подсистем промышленных предприятий в части метрологического обеспечения учета расхода ресурсов.

МЕТОДЫ И ИНФОРМАЦИОННАЯ БАЗА

Основными методами исследования являются анализ нормативных и регламентирующих документов, сравнительный анализ методов и способов организации процессов распределения газа, метод системного проектирования способа измерения расхода ресурсов. Для повышения качества процесса распределения газомоторного топлива на промышленных предприятиях в качестве средства измерения количества отпу- скаемых ресурсов используются кориолисовые массомеры различных типов. В данных приборах производится измерение массового расхода и плотности прямым методом, и объемного расхода методом пересчета. Погрешности измерений массы газа в кориолисах определяются в пределах ± 0,5 %, при этом пределы суммарной относительной погрешности измерений массы сжатого газа, отпускаемого газораздаточной колонкой, составляет ± 1 %.

Учет расхода природного газа осуществляется в единицах объема, следовательно, для учетной операции и сведения баланса следует пересчитать массу газа в объём, приведенный к стандартным условиям:

V= y , (1)

P0

где V – объем отпущенного газа, м3; M – масса отпущенного газа, кг; ρ 0 – плотность газа в стандартных условиях, кг/м3.

С учетом вариации плотности, например, при отпуске 10 кг компримированного природного газа его объем может находиться в пределах от 11,4 до 22,7 ст.м3 [2].

Основную относительную погрешность при учете расхода природного газа вычисляют по формуле:

где σ – погрешность при учете расхода природного газа, %; Mk – показания индикатора колонки, кг.; Mэ – масса газа в баллоне, измеренная эталонными весами, кг.

Информационная база исследования основана на серии национальных стандартов по использованию, средствам эксплуатации и метеорологическому обеспечению работ с природным газом [4, 5, 6, 7], нормативных документов в части полезного использования природного газа, государственного регулирования обеспечения единства измерений [8, 9, 10] и прочих аспектов управления качеством процессов распределения газа для целей моторного топлива на промышленных предприятиях.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

Основными задачами, поставленными промышленными предприятиями в части использования природного газа в качестве моторного топлива являются разработка программ внедрения транспортных средств на газомоторном топливе, а также подготовка предложений по развитию газозаправочной инфраструктуры. С развитием сети газозаправочной инфраструктуры на промышленных предприятиях актуален вопрос организации и качества метрологического обеспечения учета отпускаемого газа. Измерение расхода и количества потребляемого энергоресурса – природного газа, согласно Постановлению Правительства РФ от 16.11.2020 г. № 1847, входит в сферу государственного регулирования по обеспечению единства измерений, подразумевает выполнение необходимого объема работ по метрологическому обеспечению коммерческих узлов учёта газа, в том числе, установленных на газозаправочных колонках [2].

В России учет количества природного газа и ведение взаиморасчетов принято вести в единицах измерений его объёма, приведенного к стандартным условиям – температуре 20оС и давлению 101325 Па. При этом, согласно стандарту, принятому в ПАО «Газпром», крупнейшим в мире производителем природного газа, СТО Газпром 089-2010 «Газ горючий природный, транспортируемый по магистральным газопроводам. Технические условия» [6], требования к качеству газа по его физическим свойствам ограничены лишь низшей теплотой сгорания, составляющей не менее 31,8 МДж/м3, плотность при этом не нормируется. Несмотря на то, что природный газ в основном состоит из метана, его компонентный состав для разных месторождений может значительно отличаться, даже после сбора, очистки и подготовки газоперерабатывающими предприятиями к транспортированию, в том числе по трубопроводной системе. К примеру, согласно ГОСТ 27577-2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия» относительная плотность газа по отношению к воздуху может варьироваться в пределах 0,55 ÷ 0,7 кг/м3 [4]. При этом суммарная объёмная доля негорючих компонентов, таких как кислород, диоксид углерода, азот, гелий, неон и др. может составлять до 7 %. Для отпуска в сети автомобильной газонаполнительной компрессорной станции (далее – АГНКС) используют компримированный природный газ (далее – КПГ), получаемый путем его сжатия до давления 20,0÷25,0 МПа. В таком состоянии его плотность составляет от 110 до 175 кг/м3, с учетом разли- чия по составу и наличию примесей.

В составе АГНКС для организации отпуска КПГ и его учета применяются газозаправочные колонки (далее – ГЗК). Колонка предназначена для заправки сжатым природным газом моторных транспортных средств, измерения массы отпущенного газа, вычисления объема, приведенного к стандартным условиям, и стоимости отпущенной дозы, учет количества газа, отпускаемого потребителю, осуществляется с погрешностью измерений ±1% [5].

На все серийно выпускаемые ГЗК разработаны и утверждены методики поверки, определены интервалы между поверками. В основном методики содержат основные операции осуществления поверки, указанные в таблице 1, при этом при отрицательных результатах одной из операций поверка прекращается [8].

Для поверки газозаправочных колонок применяется специализированное оборудование (табл. 2). Средства поверки должны быть поверены и иметь действующие свидетельства о поверке.

При проведении поверки газозаправочных колонок должны быть соблюдены следующие условия:

– относительная влажность окружающего воздуха от 30 % до 98 %;

– атмосферное давление от 84 до 106 кПа;

– температура окружающей среды при поверке от – 40 0С до +40 0С;

– измеряемая среда – газ по ГОСТ 275772000 «Газ природный топливный компримированный для двигателей внутреннего сгорания».

Методика поверки системы измерительной количества компримированного газа, отпускаемого АГНКС, включающая доставку на АГНКС баллона гидравлическим объемом 100 л (100 дм3) или двух баллонов гидравлическим объемом 50 л (50 дм3) каждый и эталонных весов, после чего на эталонных весах взвешивают пустой(ые) баллон(ы), далее присоединяют баллон(ы) к ГЗК АГНКС, проверяют герметичность ГЗК, заполняют баллон(ы) КПГ до давления 19,6 МПа (200 кгс/см2), взвешивают заполненный баллон(ы),

Таблица 1. Операции поверки газозаправочных колонок для повышения качества процесса распределения газомоторного топлива на промышленных предприятиях

|

Наименование операций |

Первичная поверка |

Периодическая поверка |

|

1. Внешний осмотр |

+ |

+ |

|

2. Подготовка к определению метрологических характеристик |

+ |

+ |

|

3. Опробование |

+ |

+ |

|

4. Идентификация программного обеспечения |

+ |

+ |

|

5. Определение относительной погрешности при измерении массы и объема, приведенного к стандартным условиям, компримированного природного газа |

+ |

+ |

Таблица 2. Оборудование для поверки газозаправочных колонок на промышленных предприятиях

|

Наименование оборудования |

Основные характеристики, необходимые для поверки ГЗК |

|

Весы |

ГОСТ Р 53228-2008 «Весы неавтоматического действия. Часть 1 Метрологические и технические требования. Испытания».

|

|

Меры массы общего назначения(при использовании гиревых весов) |

ГОСТ OIML R 111-1-2009 «Государственная система обеспечения единства измерений. Гири классов Е 1 , Е 2 , F 1 , F 2 , М 1-2 , М 2 , М 2-3 и М 3 . Часть 1 метрологические и технические требования». |

|

Термометр ртутный стеклянный лабораторный |

ГОСТ 28498-90 «Термометры жидкостные стеклянные. Общие требования. Методы испытаний». |

|

Барометр |

Класс А. Погрешность ±20 кПа |

|

Манометр |

Верхний предел измерений 25 Мпа. Класс точности 0,4 |

|

Баллон, газовый оснащенный вентилем |

ГОСТ Р 51753-2001 «Баллоны высокого давления для сжатого природного газа, используемого в качестве моторного топлива на автомобильных транспортных средствах. Общие технические условия».

|

|

Заправочное устройство автомобильное (пневморазъем) |

ОСТ 37.001.657-99 «Расходно-наполнительное и контрольноизмерительное оборудование. Общие технические требования и методы испытаний» |

затем по результатам взвешивания пустого(ых) и заполненного(ых) баллонов и показаний табло (дисплея) ГЗК производят расчет погрешности измерений, после этого осуществляют дегазацию (сброс газа в атмосферу) баллона(ов) до атмосферного давления. Операции по заполнению, взвешиванию заправленных баллонов, выполнению расчетов и дегазации при проведении поверки проводятся не менее 3 раз [8,9].

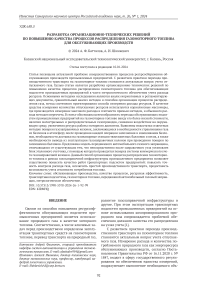

Газозаправочную колонку для проведения поверки подключают в соответствии с рисунком 1.

Результаты проверки оформляют протоколом, положительные результаты вносятся в паспорт, удостоверенной подписью повелителя и нанесением знака поверки, при отрицательных результатах поверки выписывается «Извещение о непригодности к применению» [10].

Недостатком известных методик поверки является необходимость стравливания КПГ из баллонов в атмосферу после проведения каждой операции заполнения и взвешивания баллонов. Также существующими методиками поверки предусма-

Рис. 1. Схема подключения газозаправочной колонки для проведения поверки в рамках промышленного предприятия:

1 – поверяемая газозаправочная колонка, 2 – кран раздаточного рукава, 3 – заправочное устройство (метан), или аналогичное, 4 – баллон, 5 – весы, 6 – вентиль, 7 – манометр, 8 – вентиль тривается трехкратное проведение сравнительных измерений на каждой ГЗК, а межповерочный интервал составляет один раз в год, объемы страв- ливаемого в атмосферу КПГ составляют порядка 60 м3 КПГ на одну ГЗК. Учитывая, что ориентировочное количество ГЗК на каждой АГНКС составляет от 4 до 6 ед., а общее количество АГНКС в Российской Федерации порядка 700 ед., суммарный объем стравливания КПГ при проведении поверок на АГНКС достигает 250 000 м3/год. Также, имеется необходимость доставки на АГНКС баллонов и весов, имеющих значительную массу, что подразумевает дополнительные транспортные расходы и не исключает возможность получения травмы рабочего персонала при проведении погрузочноразгрузочных работ. На время проведения поверки по заполнению баллонов КПГ требуется вывод из эксплуатации, поверяемой ГЗК, что может привести к простою АГНКС.

Для повышения качества процессов распределения компримированного природного газа на промышленных предприятиях альтернативной заменой АГНКС являются передвижные автомобильные газовые заправщики типа (далее – ПАГЗ), которые выполняют функцию приближения заправок компримированного природного газа к потребителям [11]. С применением ПАГЗ различной вместимости появилась возможность заправки транспортных средств КПГ в местах, не оборудованных стационарными АГНКС. При этом, недостатками существующих серийно выпускаемых моделей ПАГЗ является невозможность использования, закачиваемого в ПАГЗ компримированного природного газа для выполнения поверки систем коммерческого учета на АГНКС.

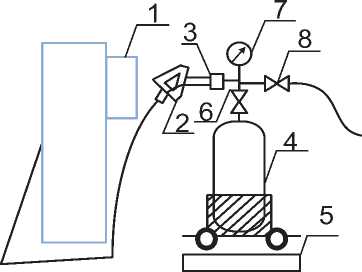

Нами предложена модель передвижного автомобильного газового заправщика, отличающаяся от существующих тем, что непосредственно после заправочного узла установлен блок эталонного счетчика, с помощью которого проводится поверка системы коммерческого учета газозаправочной колонки. Разработанная ПАГЗ включает транспортное средство, заправочный узел, трубопроводную обвязку, блок газовых баллонов, узел выдачи КПГ потребителю. Схема ПАГЗ с блоком эталонного счетчика представлена на рисунке 2 .

В процессе заправки ПАГЗ на АГНКС или по его окончании показания блока эталонного счетчика сравниваются с показаниями системы коммерческого учета, установленной на газозаправочной колонке АГНКС и, в случае обнаружения отклонений, проводится корректировка системы коммерческого учета газа. При этом ПАГЗ продолжает эксплуатироваться как средство по транспортировке, кратковременному хранению и выдаче КПГ потребителям. Наличие блока эталонного счетчика на ПАГЗ никоим образом не препятствует реализации функций ПАГЗ как средства по транспортировке, кратковременному хранению и выдаче КПГ потребителю.

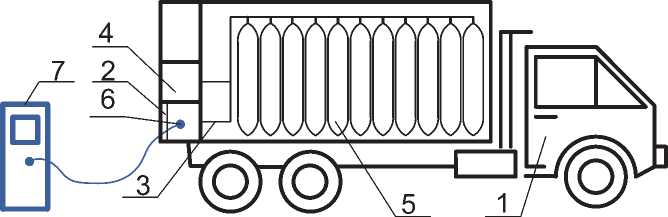

Решаемая техническая задача в устройстве «Передвижной автомобильный газовый заправщик» достигается тем, что в устройстве дополнительно к транспортному средству, заправочному узлу, трубопроводной обвязке, блоку баллонов и узлу выдачи КПГ потребителю непосредственно после заправочного узла дополнительно смонтирован блок эталонного счетчика, с помощью которого проводится поверка системы коммерческого учета газозаправочной колонки в процессе заправки ПАГЗ компримированным природным газом на АГНКС. Принципиальная схема работы предлагаемой модели представлена на рисунке 3.

Компримированный природный газ из системы коммерческого учета газа газозаправочной колонки АГНКС (1), через шланг высокого давления (2) поступает в заправочный узел (3). Далее газ направляется в блок эталонного счетчика (4), в котором происходит измерение объема газа, поступающего в ПАГЗ. Далее газ направляется в блок баллонов (5), где хранится до выдачи его в ГБТС. Заправка ГБТС производится через узел выдачи КПГ потребителю (6). В случае отсутствия необходимости выполнения работ по поверке системы коммерческого учета газа, а также для проведения обслуживания блока эталонного счетчика, в трубопроводной обвязке ПАГЗ предусматриваются запорная арматура (4.1, 4.2, 4.3), байпасный (4.5) и сбросной (4.6) газопроводы с краном (4.7).

Рис. 2. Предлагаемая схема передвижного автомобильного газового заправщика с блоком эталонного счетчика для повышения качества учета расхода газомоторного топлива: 1 – транспортное средство, 2 – заправочный узел, 3 – трубопроводная обвязка, 4 – блок эталонного счетчика, 5 – блок баллонов, 6 – узел выдачи КПГ потребителю, 7 – газозаправочная колонка АГНКС для заправки ПАГЗ компримированным природным газом

Рис. 3. Принципиальная схема заправки передвижного автомобильного газового заправщика компримированным природным газом:

1 – система коммерческого учета газозаправочной колонки АГНКС; 2 – шланг высокого давления;

3 – заправочный узел; 4 – блок эталонного счетчика; 4.1, 4.2, 4.3 – запорная арматура блока эталонного счетчика;

4.5 – байпасный газопровод с блоком эталонного счетчика; 4.6 – сбросной газопровод блока эталонного счетчика;

4.7 – кран сбросного газопровода блока эталонного счетчика; 5 – блок баллонов; 6 – узел выдачи КПГ потребителю

Предлагаемая модель промышленно применима и может быть изготовлена на базе стандартного ПАГЗ с применением современных материалов, оборудования и технологий. В ходе заправки ПАГЗ компримированным природным газом или по его окончанию, показания блока эталонного счетчика сравниваются с показаниями системы коммерческого учета газозаправочной колонки АГНКС и, в случае обнаружения недопустимых отклонений, проводится необходимая корректировке системы коммерческого учета газа.

Объем газа, необходимый для проведения поверки определяется техническими характеристиками эталонного счетчика и составляет, в зависимости от его типа, от 100 до 300 м3. Учитывая, что суммарный объем баллонов для КПГ в эксплуатирующихся ПАГЗ составляет не менее 3000 м3 при давлении 24,5 МПа, уже при 10 % заправке ПАГЗ на основании сравнения показаний системы коммерческого учета газа на АГНКС и показаний блока эталонного счетчика можно выполнить поверку системы коммерческого учета газа АГНКС.

Объем газа, необходимый для проведения поверки определяется техническими характеристиками эталонного счетчика и составляет, в зависимости от его типа, от 100 до 300 м3. Учитывая, что суммарный объем баллонов для КПГ в эксплуатирующихся ПАГЗ составляет не менее 3000 м3 при давлении 24,5 МПа, уже при 10 % заправке ПАГЗ на основании сравнения показаний системы коммерческого учета газа на АГНКС и показаний блока эталонного счетчика можно выполнить поверку системы коммерческого учета газа АГНКС.

Разработанный способ организации процесса распределения газомоторного топлива в рамках газозаправочной инфраструктуры промышленного предприятия позволяет существенно повысить качество работ транспортных подсистем предприятий, в частности:

– повысить качество контроля расхода газа за счет увеличения точности измерения на основе предложенного способа метрологического обеспечения «Мобильная поверочная установка для счетчиков газораспределительных станций»;

– исключить простой производственного транспорта ввиду бесперебойной работы заправщика в условиях метрологической поверки и калибровки систем учета газа;

– повысить достоверность передачи единицы измерений расхода газа от эталона рабочему средству измерений;

– предоставить возможность учета сезонности потребления ГМТ, что позволяет повысить качество планирования затрат на функционирование обслуживающей подсистемы предприятия.

ЗАКЛЮЧЕНИЕ

Таким образом, исследование проблем организации и повышения качества процессов распределения газомоторного топлива для обеспечивающих подсистем промышленных предприятий позволило получить следующие научно-практические результаты:

-

1. В рамках повышения производственной ресурсной эффективности обоснована целесообразность перехода обслуживающих подсистем промышленных предприятий (транспортная подсистема, складское хозяйство) на газомоторное топливо ввиду его более низкой стоимости, наличия магистральных и распределительных газопроводов, снижения воздействие на окружающую среду продуктов сгорания, увеличения ресурса работы моторного двигателя по сравнению с использованием бензинового и дизельного топлива.

-

2. Обобщены существующие подходы и методики поверки газозаправочных колонок при использовании газомоторного топлива, определены операции первичной и периодической поверок газозаправочных колонок, структурировано специализированное оборудование для

-

3. Предложена модель передвижного автомобильного газового заправщика, отличающаяся от существующих тем, что непосредственно после заправочного узла установлен блок эталонного счетчика, с помощью которого проводится поверка системы коммерческого учета газозаправочной колонки. Данный способ организации процесса распределения газомоторного топлива в рамках газозаправочной инфраструктуры промышленного предприятия позволяет существенно повысить качество работ транспортных подсистем предприятий: повысить точность контроля расхода газа, исключить простой производственного транспорта, предоставить возможность учета сезонности потребления топлива.

поверки газозаправочных колонок на промышленных предприятиях. Выявлены недостатки известных методик поверки газозаправочных колонок, заключающиеся в необходимости стравливания газа из баллонов в атмосферу после проведения каждой операции заполнения и взвешивания баллонов, необходимости доставки на газонапорные станции тяжеловесных баллонов и весов, а также необходимости вывода из эксплуатации газозаправочных колонок при проведении поверки по заполнению баллонов.

Список литературы Разработка организационно-технических решений по повышению качества процессов распределения газомоторного топлива для обслуживающих производств

- Тимофеева, А.Ю. Организация и оптимизация процесса производства на промышленных предприятиях / А.Ю. Тимофеева, В.В. Агафонова // Известия Института систем управления СГЭУ. – 2021. – № 1(23). – С. 141-144.

- Постановление Правительства РФ от 16.11.2020 № 1847 (ред. от 07.02.2023) «Об утверждении перечня измерений, относящихся к сфере государственного регулирования обеспечения единства измерений».

- ГОСТ 27577–2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия».

- ГОСТ 27577-2000 «Газ природный топливный компримированный для двигателей внутреннего сгорания. Технические условия».

- ГОСТ 2939-63 «Газы. Условия для определения объема».

- СТО Газпром 089-2010 «Газ горючий природный, транспортируемый по магистральным газопроводам. Технические условия».

- ГОСТ 5542-2014 «Газы горючие природные промышленного и коммунально-бытового назначения. Технические условия».

- Государственная система обеспечения единства измерений. Система измерительная количества компримированного газа, отпускаемого АГНКС. Методика поверки МП 87-221-2015, разработана и утверждена ФГУП «УНИИМ» г. Екатеринбург. С. 5-8.

- Государственная система обеспечения единства измерений. Колонки газозаправочные КЗГТ-КСМ и КЗГТ-КСМ-ПАГЗ. Методика поверки МП-002/04-2017, разработана и утверждена ООО «ПРОММАШ ТЕСТ» г. Москва. С. 2-6.

- Приказ Минпромторга России от 02.06.2015 № 1815 «Об утверждении Порядка проведения поверки средств измерений, требования к знаку поверки и содержанию свидетельства о поверки».

- Малышева, Т. Проблемы организации ресурсосберегающих и экологических производственных систем / Т. Малышева, А. Шинкевич // Русский инженер. – 2019. – № 1(62). – С. 34-37.