Разработка принципиальной структурной схемы системы управления роботизированным комплексом для обслуживания станков с ЧПУ

Автор: Д.В. Антипов, М.А. Михеев, А.А. Ибятулина, А.Р. Рахматуллин, И.С. Клепак, Н.С. Голубцов

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Машиностроение и машиноведение

Статья в выпуске: 3 т.27, 2025 года.

Бесплатный доступ

В данной статье рассматривается разработка структурной схемы системы управления роботизированным комплексом для обслуживания станков с ЧПУ. Создание такой схемы формирует базу для последующего проектирования системы: для разработки электрической принципиальной схемы и схемы расположения, облегчая процесс выбора оборудования. В дальнейшем становится ключевым инструментом при проведении пусконаладочных работ и монтажа, обеспечивая ясность и последовательность на всех этапах реализации.

Организация производства, структурная схема, система управления, универсальный роботизированный комплекс, ЧПУ, проектирование, робот, технология

Короткий адрес: https://sciup.org/148331117

IDR: 148331117 | УДК: 621.865.8:62-236.58:676.84.02:658.512.88:658.52.011.56 | DOI: 10.37313/1990-5378-2025-27-3-34-39

Текст научной статьи Разработка принципиальной структурной схемы системы управления роботизированным комплексом для обслуживания станков с ЧПУ

EDN: LTKTXM

В современных условиях автоматизация и внедрение роботизированных технологий в процессы металлообработки становятся ключевыми задачами для повышения эффективности производства. Использование робототехнических комплексов в различных этапах обработки позволяет значительно улучшить качество изделий и сократить затраты на их производство. Тем не менее, предприятия сталкиваются с рядом серьезных проблем:

-

- недостаток квалифицированных кадров;

-

- низкая производительность;

-

- высокие цены на импортные роботизированные системы;

-

- недостаток научных исследований;

-

- нехватка специалистов.

Таким образом, для решения этих проблем начинают проектировать и внедряться робототехнические комплексы для обслуживания токарных, фрезерных станков с ЧПУ. Это необходимо для повышения скорости выполнения процесса, повышения точности операций, улучшения качества продукции и снижения производственных издержек.

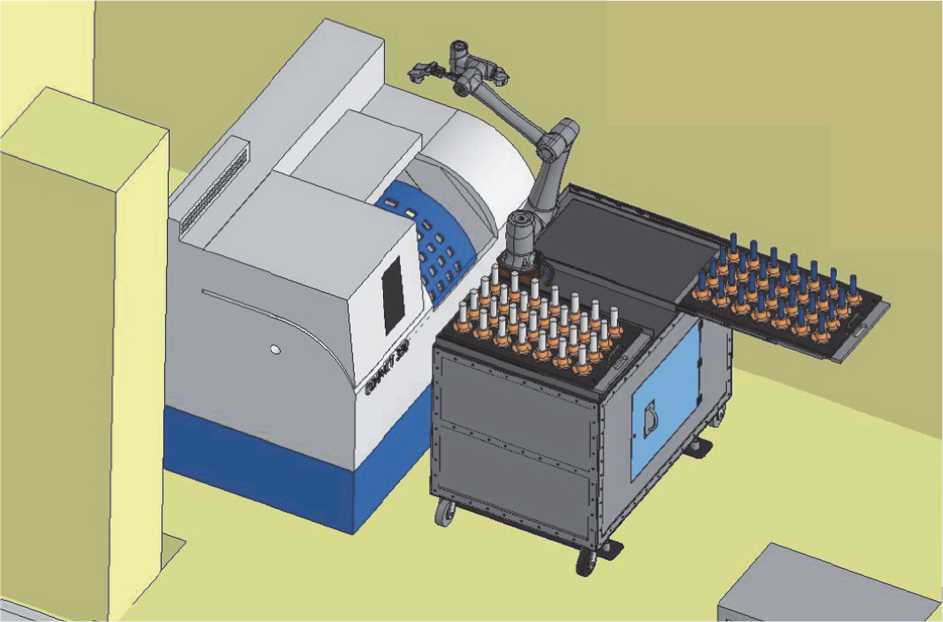

Для создания таких роботизированных комплексов необходимо на ранних этапах разработать структурную схему, которая позволит четко понять, как и куда подключаются различные компоненты системы, такие как шкаф управления, робот и другие элементы. Благодаря структурной схеме обеспечивается ясность в организации системы, что упрощает процесс изготовления, установки и настройки комплекса.

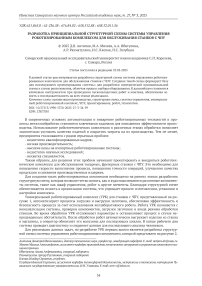

Универсальный роботизированный комплекс (УРК) для станков с ЧПУ, представленный на рисунке 1, автоматизирует процессы загрузки и выгрузки заготовок, обеспечивая эффективность и безопасность процесса за счет использования коллаборативного робота. Работа УРК начинается с инициализации системы, проверки компонентов, загрузки заготовок и ввода режима обработки станкам. Во время обработки УРК отслеживает параметры и останавливает процесс в случае непредвиденных обстоятельств. После обработки робот автоматически выгружает изделия из станка в магазины, а оператор обновляет эти магазины для последующих циклов. В конце рабочего дня система проводит диагностику и сохраняет данные для последующего анализа человеком.

Для реализации данных задач, по разработке УРК первым шагом является разработка структурной схемы системы управления роботизированным комплексом, который представлен на рисунке 2.

Ибятулина Алина Андржановна, старший лаборант.

Рахматуллин Артур Русланович, старший лаборант

Клепак Ильдар Сергеевич, студент.

Рисунок 1 – 3D модель универсального роботизированного комплекса (УРК)

Рисунок 2 - Структурная схема УРК

Комплекс состоит из множества устройств, которые связаны между собой различными способами:

Робот: Этот манипулятор, представленный на рисунке 3, автоматизирует процессы загрузки и выгрузки заготовок на станках с ЧПУ. Он перемещает заготовки с магазина в станок и обратно, обеспечивая точное позиционирование и минимизируя человеческий фактор. Робот оснащен датчиками, которые контролируют правильность установки заготовок и следят за процессом обработки. В случае обнаружения ошибок или отклонений от заданных параметров, Робот автоматически останавливает работу и уведомляет оператора. Центральный элемент управления — это контроллер робота, который координирует работу всех систем УРК. Контроллер обрабатывает сигналы от датчиков, управляет движением робота и взаимодействует со станком с ЧПУ. Он также отвечает за выполнение алгоритмов обработки ошибок и поддерживает связь с интерфейсом управления, где оператор может вводить параметры обработки и получать уведомления о состоянии системы.

Шкаф пневматики: Этот компонент, представленный на рисунке 4, управляет пневматическими системами, которые обеспечивают движение захватов робота. Пневмошкаф контролирует подачу воздуха к различным пневматическим приводам, обеспечивая плавное и точное движение всех механических частей.

Рисунок 3 - Робот

Рисунок 4 – Пневматический шкаф

Шкаф управления: Этот шкаф, представленный на рисунке 5, отвечает за подачу питания и контроль работы всех электрокомпонентов системы. Он содержит электронику и программное обеспечение, необходимые для функционирования УРК. Шкаф управления также выполняет самодиагностику системы, проверяя работоспособность всех компонентов перед началом работы.

Кнопочный пост: Этот элемент, представленный на рисунке 6, позволяет оператору взаимодействовать с системой. С помощью кнопочного поста оператор может запускать и останавливать работу УРК, а также активировать экстренную остановку в случае необходимости. Кнопочный пост обеспечивает безопасность работы, позволяя оператору быстро реагировать на любые непредви- денные ситуации.

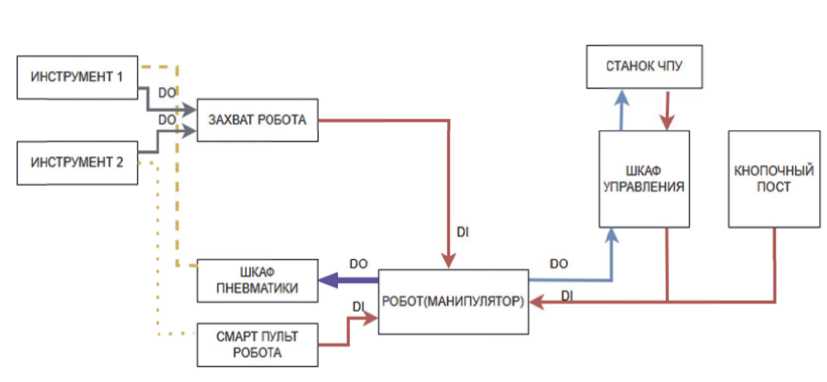

Станок с ЧПУ: Этот станок, представленный на рисунке 7, выполняет обработку заготовок. По- лучая команды от Робота, он автоматически открывает и закрывает двери для загрузки и выгрузки

Рисунок 5 – Шкаф управления

заготовок, обеспечивая безопасное и эффективное выполнение операций.

Взаимодействие со станком осуществляется через роботизированный комплекс следующим образом: контроллер робота передает сигнал на открытие двери станка, после чего станок получает команду и активирует механизм открытия.

Рисунок 6 – Кнопочный пост

Рисунок 7 – 3Д модель станка:

1 – станок COMPACT 330, 2 – концевые выключатели, 3 – шариково-винтовая пара(ШВП), 4 – шаговый двигатель

После завершения загрузки или выгрузки заготовок процесс повторяется в обратном порядке.

Существует два основных типа механизмов открытия и закрытия двери станка. Электрический механизм использует компактный электродвигатель, который через систему ШВП(шарико-винтовой пары) передает вращательное движение. На ШВП закреплен специальный крепеж, соединенный с дверью станка, что обеспечивает точное позиционирование и плавное движение.

Пневматический механизм работает на основе подачи сжатого воздуха и использует поршневую систему. Этот тип характеризуется высокой надежностью и обеспечивает быстрое открытие и закрытие двери.

Все операции по открытию и закрытию дверей станка выполняются в автоматическом режиме, что гарантирует безопасность, минимизацию времени цикла и защиту от несанкционированного доступа.

Все эти устройства соединены между собой в единый комплекс, представленный на рисунке 8, который выполняет поставленные задачи.

Рисунок 8 – Универсальный роботизированный комплекс (УРК)

Универсальный роботизированный комплекс (УРК) для станков с числовым программным управлением (ЧПУ) представляет собой важный шаг в направлении автоматизации производственных процессов. Его алгоритм работы, описанный в данной статье, демонстрирует высокую степень интеграции технологий, что позволяет значительно повысить производительность и точность обработки заготовок. УРК обеспечивает надежное взаимодействие между различными компонентами системы, начиная от инициализации и загрузки заготовок до мониторинга процесса обработки и выгрузки готовых изделий.

Создание структурной схемы является важным этапом в разработке УРК, так как она формирует базу для последующего проектирования и оптимизации работы комплекса. Эта схема не только служит отправной точкой для разработки электрической принципиальной схемы и схемы расположения, но и облегчает процесс выбора оборудования. В дальнейшем структурная схема становится ключевым инструментом при проведении пусконаладочных работ и монтажа, обеспечивая ясность и последовательность на всех этапах реализации проекта. Отталкиваясь от этой схемы, разработчики могут вносить изменения и улучшения, адаптируя систему под конкретные производственные условия и требования.

Внедрение таких систем позволяет минимизировать человеческий фактор, что, в свою очередь, снижает риск ошибок и повышает общую безопасность на производстве. Кроме того, возможность адаптации УРК к различным типам заготовок и интеграция с другими автоматизированными системами открывают новые горизонты для оптимизации производственных процессов. Регулярное обслуживание и диагностика системы гарантируют ее надежную работу, а встроенные механизмы обработки ошибок позволяют быстро реагировать на любые отклонения.

Таким образом, универсальный роботизированный оператор является не только эффективным инструментом для автоматизации, но и важным элементом в стратегии повышения конкурентоспособности предприятий. В условиях современного производства, где требования к скорости и качеству постоянно растут, внедрение УРК становится необходимым шагом для достижения успеха и устойчивого развития.