Разработка ресурсосберегающих технологий сварки жаропрочных хромистых сталей

Автор: Габбасов Дмитрий Фанисович, Халимов Айрат Андалисович, Макаров Леонид Владимирович, Халимов Андалис Гарифович

Журнал: Вестник Южно-Уральского государственного университета. Серия: Металлургия @vestnik-susu-metallurgy

Рубрика: Сварка, родственные процессы и технологии

Статья в выпуске: 1 т.15, 2015 года.

Бесплатный доступ

Разработана ресурсосберегающая технология сварки, позволяющая исключить операции подо¬грева и полной термической обработки (ТО) при сварке однородными электродами и полностью исключить операции ТО при сварке аустенитными сварочными материалами. Показано, что за счет применения технологии с регулированием термических циклов (РТЦ), за счет регулируемого сопутствующего охлаждения, происходит улучшение структурно-механической неоднородности в околошовных зонах (ОШЗ) сварных соединений, а также формируется специфическая структура с повышенной трещиностойкостью.

Ресурсосберегающая технология, мартенсит, бейнит, аустенитные, высокий отпуск, предварительный и сопутствующий подогрев

Короткий адрес: https://sciup.org/147156911

IDR: 147156911 | УДК: 621.791.7

Текст научной статьи Разработка ресурсосберегающих технологий сварки жаропрочных хромистых сталей

В современных условиях развития нефтеперерабатывающей и нефтехимической промышленности для интенсификации технологических режимов необходимо решать задачи по оптимизации процессов изготовления оборудования. Наиболее востребованными для изготовления сварного оборудования в нефтегазовой отрасли являются жаропрочные хромистые стали, обладающие оптимальными эксплуатационными свойствами. При термической резке и сварке этих сталей возникают твердые хрупкие прослойки, металл которых обладает повышенной прочностью. Однако их неблагоприятная реакция на термодеформационный цикл сварки, выражающаяся в образовании закалочных неравновесных мартенситных структур, влияет на технологическую и эксплуатационную надежность сварных конструкций, снижая трещиностойкость, ограничивая деформационную способность и повышая склонность к хрупким разрушениям сварных стыков при длительной эксплуатации.

Анализ работоспособности нефтегазохимического оборудования из жаропрочных хромистых сталей дополнительно легированных стойкими карбидообразующими присадками показывает, что одной из основных причин преждевременного разрушения в зоне сварных соединений является наличие развитых малопластичных участков (твердых прослоек).

Известные технологические процессы сварки хромистых сталей с предварительным и сопутствующим подогревом несовершенны и трудоемки. Применение подогрева даже до 400–450 °С для жаропрочных хромистых сталей легированные стойкими карбидообразующими элементами не обеспечивает устранение образования мартенситных структур. Ширина твердых хрупких участков, охватывающих шов и ОШЗ, при этом достигает 20–22 мм. Ограничение длительности вылеживания свариваемого изделия из закаливающихся сталей типа 15Х5М при сварке однородными перлит- ными электродами крупногабаритного оборудования, например, змеевиков трубчатых нагревательных печей НПЗ и НХЗ, из-за низкой трещиностой-кости металла на участках перегрева вызывает необходимость незамедлительной высокотемпературной термической обработки. После завершения выполнения сварки каждого стыка сварной конструкции приходится производить местную (незамедлительную) промежуточную термическую обработку по режиму высокого отпуска и последующую термическую обработку в виде нормализации или закалки сварных узлов с последующим высоким отпуском.

Необходимость такого усложнения технологии вызывается тем, что термообработка с нагревом выше критической точки АС 3 непосредственно после сварки не приводит к ожидаемому результату. Трудность измельчения крупнозернистой структуры в околошовной зоне рассматри-ваемыхсталей при полной термической обработке объясняется проявлением эффекта структурной наследственности сталей мартенситного класса.

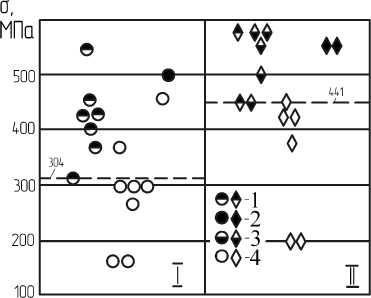

При технологии сварки однородными перлитными сварочными проволоками, за счет благоприятного изменения основных параметров термических циклов сварки в области надкритических температур в шве и околошовных зонах (ОШЗ) происходит образование мелкодисперсной и мелкозернистой бейнитной структуры с минимальной чувствительностью к образованию холодных трещин. Как видно из графика (см. рисунок) сопротивляемость к образованию холодных трещин по разработанным технологиям сварки возрастает в 1,5 раза. При этом обеспечивается возможность увеличения времени вылеживания до высокого отпуска крупногабаритных сварных оболочковых конструкций из хромистых сталей мартенситного класса и исключается образование трещин при последующей высокотемпературной термической обработке.

Сварка, родственные процессы и технологии

Изменение сопротивляемости образованию холодных трещин и характер разрушения сварных соединений стали 15Х5М, выполненных однородными электродами типа Э-10Х5МФ при сварке с подогревом 350–450 °C (I) и сварке с сопутствующим охлаждением (II): 1 – разрушения по линии сплавления; 2 – разрушения по металлу шва; 3 – разрушения в ЗТВ; 4 – разрушений нет

Отмеченные благоприятные изменения структурно-механической неоднородности сварных соединений из стали 15Х5М, выполненных аустенитными электродами объясняется тем, что регулируемое воздействие на термические циклы сварки за счет сопутствующего охлаждения позволяет регулировать перераспределение основных компонентов закаливающейся стали (углерода, хрома и дополнительных карбидообразующих элементов молибдена, ванадия, вольфрама) между твердым раствором и фазами выделения в околошовных зонах термического влияния. Более быстротечное высокотемпературное состояние при сварке стали 15Х5М с сопутствующим охлаждением способствует образованию в ОШЗ ЗТВ промежуточных более равновесных и мелкозернистых структур закалки бейнитного строения с равномерно распределенными частицами исходных карбидов. Одновременно происходит улучшение структурного состояния аустенитного шва.

Для сварных соединений, выполняемых аустенитными сварочными материалами при сварке по существующей технологии сварки с подогревом до 300–350 °С структура металла шва имеет неблагоприятные дендридные транскристаллитные выделения вторичных фаз,а в ОШЗ происходит образование широкой зоны подкалки со структурой крупноигольчатого мартенсита. При сварке с сопутствующим охлаждением сталей типа 15Х5М по разработанной технологии сварки, с регулированием термодеформационных циклов сварки происходит обеспечение закалки металла шва на аустенит. Однородное структурное состояние способствует повышению сопротивляемости горячим трещинам, и повышаются механические свойства металла шва (предел текучести повышается на 15–20 %, относительное удлинение – на 30–60 %). В околошовных зонах участках подкалки проис- ходит образование структур закалки бейнитного строения с равномерно распределенными частицами дисперсных исходных карбидов, которые имеют благоприятную глобулярную форму. Необходимо подчеркнуть, что при технологии сварки с РТЦ с сопутствующим охлаждением протяженность околошовных закаленных хрупких участков сужается до 2,5–5 раз по сравнению со сваркой с подогревом. Это подтверждается при исследованиях на графиках распределения твердости и фотографиях макроструктур сварных соединений. Одновременно наблюдается большая общность границ зерен основного металла и металла аустенитного шва в зоне сплавления, и уменьшение ширины околошовных закаленных хрупких участков до минимальных критических размеров, когда их отрицательное влияние не сказывается на несущей способности сварного соединения. За счет исключения предварительного и сопутствующего подогрева в процессе сварки, ведения механизированной сварки на повышенных режимах обеспечивается более высокая производительность труда.

Отмеченные ранее благоприятные факторы изменения структурно-механической неоднородности сварных соединений способствуют повышению усталостной прочности по количеству циклов до разрушения N сварных стыков с аустенитным швом при весьма жестких условиях термоциклического нагружения сварных стыков по разработанной технологии сварки в 2,4–2,5 раза выше, чем при сварке с подогревом. Необходимо отметить, что при этом за счет закалки на аустенит металла шва и неполноты растворения исходных карбидов свариваемой хромомолибденовой стали происходит снижение разности концентраций диффузионно-активного углерода вдоль линии сплавления разнородных металлов.

Разработанные технологии применимы также при изготовлении и ремонте сварного оборудования и трубных узлов из низколегированных конструкционных сталей повышенной прочности и теплоустойчивых сталей.

Список литературы Разработка ресурсосберегающих технологий сварки жаропрочных хромистых сталей

- Ресурсосберегающая технология изготовления и ремонта нефтегазохимического оборудования из жаропрочных хромистых сталей/А.Г. Халимов, Р.С. Зайнуллин, А.А. Халимов и др.//Нефтегазовое дело. -2003. -Т. 1 -С. 279-289.

- Халимов, А.Г. Работоспособность сварного оборудования из жаропрочных хромистых сталей/А.Г. Халимов, И.Г. Ибрагимов, А.А. Халимов. -СПб.: Недра, 2008. -412 с.

- Обеспечение технологической прочности сварных соединений из мартенситных хромистых сталей типа 15Х5М/А.А. Халимов, Н.В. Жаринова, А.Г. Халимов, А.М. Файрушин//Нефтегазовое дело. -2012. -Т.10, № 3 -С. 102-108.