Разработка SCADA-проекта процесса выпаривания молока в двухкорпусной вакуум-выпарной установке

Автор: Бородулин Д.М.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Процессы и аппараты пищевых производств

Статья в выпуске: 2 (96) т.85, 2023 года.

Бесплатный доступ

Одним из компонентов систем автоматизации производства остаются средства человеко-машинного интерфейса. Внешний вид и функциональные способности не могут стоять на месте так же, как и автоматизация, в связи с этим в данной работе освещена одна из важных сторон автоматизации пищевого производства - человеко-машинный интерфейс, направленный на совершенствование рабочего места оператора. На диспетчерском уровне автоматизации необходимо предусмотреть решение всего спектра поставленных задач, поставленных в ходе выполнения данного проекта. Целями создания проекта являются сокращение времени на принятия решения персоналом, поскольку, результативность предприятия частично зависит от скорости выполнения задачи, оповещение об опасности и нарушениях, а также предотвращение аварийных и нештатных ситуаций процессе выпаривания молока, хранение и архивация данных о протекании процесса, необходимые для составления отчетов, применяемых для расследований причин возникновения любой аварийной ситуации при выпаривании молока. Представлен проект человеко-машинного интерфейса процесса выпаривания молока, разработанный в среде TRACE MODE. Особенностью TRACE MODE является технология единой линии программирования, то есть возможность разработки всех модулей АСУ при помощи одного инструмента. В разработанном проекте человеко-машинного интерфейса процесса выпаривания молока предполагается использование двух основных операторских станций и одной резервной. Два из них для рабочих мест операторов и - резервный, используемый в аварийных ситуациях. Разработанный проект в среде TRACE MODE позволяет усовершенствовать рабочее место оператора вакуум-выпарной установки, сократить время необходимое на реагирование и принятие решений персоналом. Кроме того, система сигнализации автоматической сигнализации позволяет снизить количество брака продукции, и, соответственно, повысить выпуск и снизить себестоимость продукции на единицу сырья. Разработанный проект полностью удовлетворяет техническому заданию и внедрен на производство.

Сгущённое молоко, автоматизация, молоко, выпаривание, машинный интерфейс

Короткий адрес: https://sciup.org/140303215

IDR: 140303215 | УДК: 664.012 | DOI: 10.20914/2310-1202-2023-2-32-37

Текст научной статьи Разработка SCADA-проекта процесса выпаривания молока в двухкорпусной вакуум-выпарной установке

Таблица 1.

Требования к функциям контроля [4, 5]

Table 1.

Requirements for control functions [4, 5]

|

Наименование контролируемой технологической переменной Process variable to be monitored |

Диапазон изменения, абс. ед. Range of variation, abs. units |

Точность контроля, абс. ед. Accuracy of control, abs. |

|

Расход исходного молока | Feed-to-evaporation ratio |

1–25 т/ч |

±0,25± 0,5 т/ч |

|

2) Давление греющего пара перед эжектором | Heating steam pressure upstream of the ejector |

0,8–1 МПа |

±18/±36кПа |

|

3) Давление охлаждающей воды перед поверхностным конденсатором | Cooling water pressure upstream of the surface condenser |

0,13–0,17 МПа |

±18/±36кПа |

|

4) Разрежение на конденсаторе | Condenser vacuum |

0,08–0,095 МПа |

±18/±36кПа |

|

5) Температура охлаждающей воды перед конденсатором | Cooling water temperature upstream of the condenser |

18–200 °С |

±1/±2 °С |

|

6) Температура пара в первом сепараторе | Steam temperature in the first separator |

67–690 °С |

±1/±2 °С |

|

7) Температура пара во втором сепараторе | Steam temperature in the second separator |

49–510 °С |

±1/±2 °С |

|

8) Температура пара в первом калоризаторе | Steam temperature in the first calandria |

84–860 °С |

±1/±2 °С |

|

9) Температура пара во втором калоризаторе | Steam temperature in the second calandria |

67–690 °С |

±1/±2 °С |

|

10) Уровень кипящего продукта в пароотделителях | Boiling level in steam separators |

0–35% |

±1/±2 °С |

|

11) Уровень кипящего продукта в испарителях | Boiling level in evaporators |

0–90% |

±0,9±1,8% |

|

12) Плотность готового продукта | Density of outputs |

1,2–1,3 г/см3 |

±0,05/±0,1 г/см3 |

Таблица 2.

Требования к системам автоматического регулирования

Table 2.

Requirements for automated control systems

|

Наименование регулируемой переменной Variable to be monitored |

Yздн Yspec |

Допустимые значения прямых показателей качества Acceptable direct quality indices |

|||

|

Yd ст | Yd st |

Yd дин | Yd dyn |

t р | t |

ψ д | Ψd |

||

|

1) Температура молока после подогревателей | 1) Milk temperature after heaters |

105 °С |

±1 °С |

±4 °С |

15 мин |

>0,75 |

|

2) Расход исходного молока | 2) Consumption of raw milk |

25 т/ч |

±0,25 т/ч |

±1 т/ч |

1 мин |

>0,75 |

|

3) Плотность готового продукта | 3) Density of outputs |

1,3 г/мс3 |

±0,25% |

±1% |

20 мин |

>0,75 |

|

4) Расход пара перед двухступенчатым эжектором | 4) Steam flow upstream of two-stage ejector |

16 т/ч |

±16т/ч |

±1 т/ч |

1 мин |

>0,75 |

|

5) Расход холодной воды перед поверхностным конденсатором | 5) Cold flow upstream of surface condenser |

12 т/ч |

±0,12 т/ч |

±1 т/ч |

1 мин |

>0,75 |

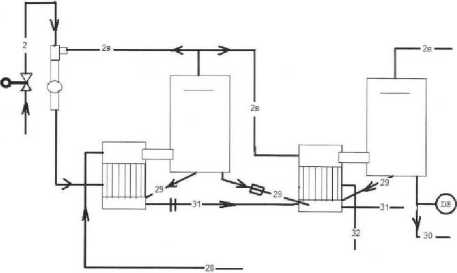

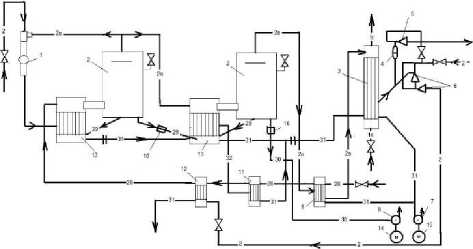

Технологическая схема процесса сгущения молока показана на рисунке 1. В качестве объекта регулирования выбран участок изменения плотности готового продукта после пароот-делителя (рисунок 2) [6].

Рисунок 2. Участок процесса, выбранный как объект автоматизации

Figure 2. Section selected for automation

Рисунок 1. Технологическая схема процесса сгущения молока

Figure 1. Flow chart for milk condensation

Таблица 3.

Условные обозначения оборудования и материальных потоков

Table 3.

Equipment and material flow symbols

|

№ |

Оборудование | Equipment |

Материальный поток | Material flow |

|

1 |

Инжектор | Injector |

1х холодная вода | 1x cold water |

|

2 |

Пароотделитель | Vapor separator |

1г горячая вода | 1g hot water |

|

3 |

Поверхностный конденсатор | Surface condenser |

2 пар (первичный) | 2 steam (primary) |

|

4 |

Шибер | Schieber |

2в вторичный пар | 2c secondary steam |

|

5 |

Пусковой эжектор | Starting ejector |

28 молоко | 28 milk |

|

6 |

Двухступенчатый эжектор | Two-stage ejector |

29 частично подсгущенное молоко | 29 partially thickened milk |

|

7 |

Вакуум-насос для откачивания конденсата | Vacuum pump for condensate evacuation |

30 сгущенное молоко | 30 condensed milk |

|

8 |

Вакуум-насос для откачивания сгущенного молока | Vacuum pump for condensed milk evacuation |

31 конденсат | 31 condensate |

|

9 |

Подогреватель первой ступени First stage heater |

|

|

10 |

Дроссельный клапан для откачивания сгущенного молока Throttle valve for evacuation of condensed milk |

|

|

11 |

Подогреватель второй ступени Second stage heater |

|

|

12 |

Подогреватель третьей ступени Third stage heater |

|

|

13 |

Испарители | Evaporators |

|

|

14, 15 |

Двигатели | Engines |

Произведя подсчёт всех типов сигналов, используемых на контроллерном уровне АСУ ТП, было определено количество выходов каждого типа:

-

• аналоговый ввод (AI) для термосопротивлений – 6 шт.;

-

• аналоговый вывод (AI) для сигнала 4–20 мА – 18 шт.;

-

• дискретный ввод (DI) – 2 шт.;

-

• дискретный вывод (DO) – 12 шт.

Проведя анализ модулей контроллера MIF-PPC и количества сигналов ввода и вывода, выбираем следующие модули:

-

1 модуль МIRаgе-FPT и 1 субмодуль PB-RS485Т для подключения до 8 термометров сопротивления;

-

3 БПИ TFCUR и 3 субмодуля PB-V35Т для подключения до 8 датчиков с унифицированным токовым сигналом 4–20 мА;

-

1 БПИ ТFDIN3 и 1 субмодуль PB-DIN3Т для подключения до 20 дискретных сигналов;

-

1 БПИ ТFDОUТ2 и 1 субмодуль PB-D016Т для подключения до 16-ти дискретных управляющих сигналов с выходным напряжением 24В.

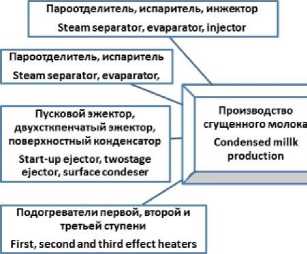

На диспетчерском уровне автоматизации необходимо предусмотреть решение всего спектра задач оператора и их удобное выполнение с автоматизированного рабочего места (АРМ). Для каждого из участков помимо общей формы необходимы формы, конкретизирующие работу отдельных аппаратов и систем регулирования, поэтому с этой формы должен быть обеспечен доступ к ряду дополнительных форм [9–20]. Предполагается создать следующие формы:

-

• пароотделитель, испаритель, инжектор;

-

• пароотделитель, испаритель;

-

• пусковой эжектор, двухступенчатый эжектор, поверхностный конденсатор;

-

• подогреватели первой, второй и третьей ступеней.

Результаты

Для разработки SCADA-проекта рассматриваемого процесса разработана схема взаимодействия экранных форм (рисунок 3). Для удобства управления участками помимо связей, указанных на рисунке 3, в переделах каждого из них предусматривается возможность перехода между всеми локальными формами.

Для дальнейшего программирования параллельно введем краткие обозначение для требуемых параметров.

Аппараты:

Форма 1 (пароотделитель, испаритель, инжектор): пароотделитель П1, испаритель III, инжектор Ин, регулирующий клапан SV5.

Форма 2 (пароотделитель, испаритель): пароотделитель П2, испаритель И2.

Форма 3 (пусковой эжектор, двухступенчатый эжектор, поверхностный конденсатор): пусковой эжектор ПЭ, двухступенчатый эжектор ДЭ, поверхностный конденсатор ПК, регулирующий клапан SV3, регулирующий клапан SV4.

Форма 4 (подогреватели первой, второй и третьей ступеней): подогреватели первой ступени ПД1, подогреватель второй ступени ПД2, подогреватель третьей ступеней ПД3, насос М1, насос М2, регулирующий клапан SV1, регулирующий клапан SV2.

Рисунок 3. Схема взаимодействия экранных форм разрабатываемого узла

Figure 3. Schematic for screen interactions of the developed node

В разрабатываемом проекте АСУТП предполагается использование двух основных операторских станций и одной резервной [7.8], то необходимо в редакторе базы каналов SCADA – системе ТРЕЙС МОУД 5.0 создать три АРМ большой мощности. Два из них для рабочих мест операторов и один резервный, используемый в аварийных ситуациях. Для архивирования данных поступающих от контроллеров и с рабочих мест оператора создадим узел глобального регистратора. Для контроллеров нижнего уровня создадим три узла малой мощности.

Все экраны в графических базах ТРЕЙС МОУД собраны в группы. Поэтому в редакторе представления данных реализована группировка экранов. Эту группировку удобно использовать исходя из функционального назначения экранов.

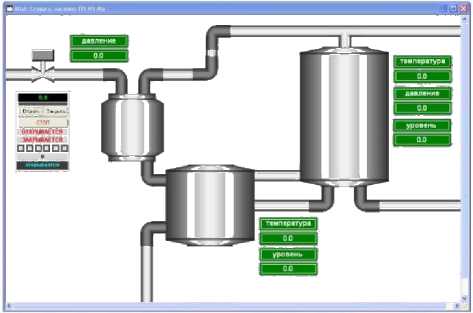

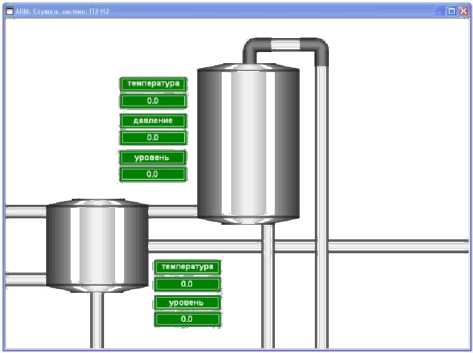

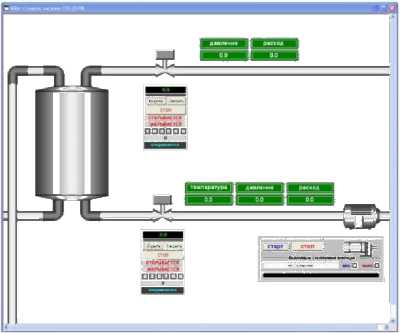

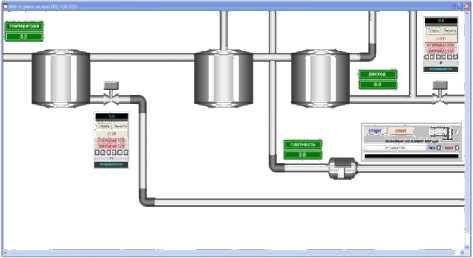

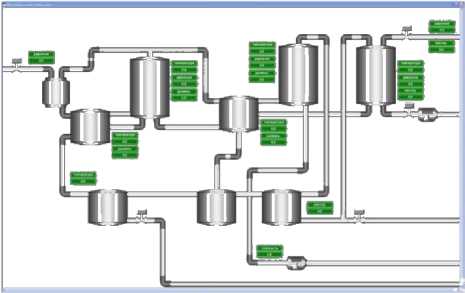

В данной работе, в процессе разработки графической части были сформированы экранные формы для указанных групп. Виды экранных форм представлены на рисунках 4–8.

Рисунок 4. Экранная форма «пароотделитель, испаритель, инжектор»

Figure 4. Screen form “steam separator, evaporator, injector”

Рисунок 5. Экранная форма «пароотделитель, испаритель»

Figure 5. Screen form “steam separator, evaporator”

Рисунок 6. Экранная форма «пусковой эжектор, двухступенчатый эжектор, поверхностный конденсатор»

Figure 6. Screen form “start-up ejector, two-stage ejector, surface condenser”

Рисунок 7. Экранная форма «подогреватели первой, второй и третьей ступеней»

Figure 7. Screen form “first, second and third effect heaters”

Рисунок 8. Общая экранная форма участка производства сгущенного молока

Figure 8. General screen form of condensed milk production section

Обсуждение

В результате разработки проекта был определен перечень задач, решаемых на диспетчерском уровнях, разработан SCADA-проект в среде TRACE MODE, решены задачи разработки программного обеспечения АСУ ТП и представлена программная реализация системы автоматического регулирования.

Заключение

Разработанный проект позволяет усовершенствовать рабочее место оператора вакуум- выпарной установки, сократить время необходимое на реагирование и принятие решений персоналом. Кроме того, система сигнализации автоматической сигнализации позволяет снизить количество брака продукции, и, соответственно, повысить выпуск и снизить себестоимость продукции на единицу сырья.

Разработанный проект полностью удовлетворяет техническому заданию и внедрен на производство.

Список литературы Разработка SCADA-проекта процесса выпаривания молока в двухкорпусной вакуум-выпарной установке

- Русанов В.В., Перов В.И., Самойлов М.А. Автоматизация предприятий общественного питания с использованием современных цифровых технологий: программ Arduino IDE, OPC Modbus и Master Scada // Вестник ВГУИТ. 2018. Т. 80. № 2. С. 38-44. https://doi.org/10.20914/2310-1202-2018-2-38-44

- Колесников А.В., Карепанова Д.О. Автоматизация предприятий общественного питания // Современные проблемы экономического развития предприятий, отраслей, комплексов, территорий. 2021. С. 279-283.

- Бородулин Д.М. Разработка математического обеспечения процесса регулирования температуры молока на выходе из секции охлаждения // Вестник ВГУИТ. 2022. Т. 84. № 1. С. 24-28. https://doi.org/10.20914/2310-1202-2022-1-24-28

- Гербер Ю.Б., Гаврилов А.В. Обоснование параметров механической обработки молока при производстве кисломолочных продуктов // Техника и технология пищевых производств. 2019. Т. 49. № 3. С. 375-382. https://doi.org/10.21603/2074-9414-2019-3-375-382

- Ивкова И.А., Скрябина О.В., Рябкова Д.С., Динер Ю.А. и др. Разработка технологии и исследования качества молочных консервов для регионов с ограниченными ресурсами натурального молочного сырья // Вестник ВГУИТ. 2018. Т. 80. № 3. С. 254-258. https://doi.org/10.20914/2310-1202-2018-3-254-258

- Шемятин А.М., Юркин Д.С. Модернизация технологического оборудования для тепловой обработки при производстве кисломолочных продуктов // Заметки ученого. 2021. №. 9-1. С. 311-316.

- Брусиловский Л.П., Вайнберг А.Я., Черняков Ф.С. Системы автоматизированного управления технологическими процессами предприятий молочной промышленности. М.: Агропромиздат, 1986. 232 с.

- Колесников А.В., Карепанова Д.О. Автоматизация предприятий общественного питания // Современные проблемы экономического развития предприятий, отраслей, комплексов, территорий. 2021. С. 279-283.

- Burke N., Zacharski K.A., Southern M., Hogan P. et al. The dairy industry: process, monitoring, standards, and quality // Descriptive food science. 2018. V. 162. https://doi.org/10.5772/intechopen.80398

- Munir M.T., Yu W., Young B.R., Wilson D.I. et al. The current status of process analytical technologies in the dairy industry // Trends in Food Science & Technology. 2015. V. 43. №. 2. P. 205-218. https://doi.org/10.1016/j.tifs.2015.02.010

- Gargiulo J.I., Eastwood C.R., Garcia S.C., Lyons N.A. Dairy farmers with larger herd sizes adopt more precision dairy technologies // Journal of dairy science. 2018. V. 101. №. 6. P. 5466-5473. https://doi.org/10.3168/jds.2017-13324

- Kondakci T., Zhou W. Recent applications of advanced control techniques in food industry // Food and Bioprocess Technology. 2017. V. 10. P. 522-542. https://doi.org/10.1007/s11947-016-1831-x

- Edwards J.P., Rue B.T.D., Jago J.G. Evaluating rates of technology adoption and milking practices on New Zealand dairy farms // Animal Production Science. 2014. V. 55. №. 6. P. 702-709. https://doi.org/10.1071/AN14065

- Dhage B., Dhage A. Automation of CIP Process in dairy industries using programmable controllers and SCADA // 2016 International Conference on Automatic Control and Dynamic Optimization Techniques (ICACDOT). IEEE, 2016. P. 318-323. https://doi.org/10.1109/ICACDOT.2016.7877601

- Jago J., Eastwood C., Kerrisk K., Yule I. Precision dairy farming in Australasia: adoption, risks and opportunities // Animal Production Science. 2013. V. 53. №. 9. P. 907-916. https://doi.org/10.1071/AN12330

- Casino F., Kanakaris V., Dasaklis T.K., Moschuris S. et al. Blockchain-based food supply chain traceability: a case study in the dairy sector // International journal of production research. 2021. V. 59. №. 19. P. 5758-5770. https://doi.org/10.1080/00207543.2020.1789238

- Tse C., Barkema H.W., DeVries T.J., Rushen J. et al. Impact of automatic milking systems on dairy cattle producers’ reports of milking labour management, milk production and milk quality // Animal. 2018. V. 12. №. 12. P. 2649-2656. https://doi.org/10.1017/S1751731118000654

- Mittal G.S. Process controls in the food industry: Problems and solutions // Computerized Control Systems in the Food Industry. CRC Press, 2018. P. 1-11.

- Butler D., Holloway L. Technology and restructuring the social field of dairy farming: Hybrid capitals,‘stockmanship’and automatic milking systems // Sociologia Ruralis. 2016. V. 56. №. 4. P. 513-530. https://doi.org/10.1111/soru.12103

- Douphrate D.I., Hagevoort G.R., Nonnenmann M.W., Lunner Kolstrup C. et al. The dairy industry: a brief description of production practices, trends, and farm characteristics around the world // Journal of agromedicine. 2013. V. 18. №. 3. P. 187-197. https://doi.org/10.1080/1059924X.2013.796901