Разработка системы автоуправления для обтяжного оборудования на базе ПК, ПЛК SMART2 и сети PROFIBUS

Автор: Михеев В.А., Малышев Б.С., Попов И.П., Логвинов А.В., Боровик С.Ю., Смольников С.Д., Хритин А.А.

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Металлофизика и технология материалов

Статья в выпуске: 2 т.1, 1999 года.

Бесплатный доступ

Предлагается система автоуправления, которая использует передовые достижения технологии в сочетании со стандартной системой управления на базе персонального компьютера ПК и программируемого логического контроллера ПЛК. В статье показана структура системы автоуправления на базе ПК, ПЛК SMART2 и сети PROFIBUS, которая позволяет реализовать автоматический режим работы на "ниатовских" обтяжных прессах без значительной их переделки. В результате обеспечивается устойчивая воспроизводимость формующих движений п ресса, а также изготавливаемых деталей. Система автоуправления легко вписывается в систему автоматизированной подготовки производства летательных аппаратов.

Короткий адрес: https://sciup.org/148197545

IDR: 148197545

Текст научной статьи Разработка системы автоуправления для обтяжного оборудования на базе ПК, ПЛК SMART2 и сети PROFIBUS

С.Д. Смольников1, А.А. Хритин4

1 Волжский филиал Института металлургии и материаловедения им. А.А. Байкова РАН, г. Самара

2Кумертауское авиационное производственное предприятие 3Институт проблем управления сложными системами РАН, г. Самара

4СКБ “Самаранефтехимавтоматика”

Предлагается система автоуправления, которая использует передовые достижения технологии в сочетании со стандартной системой управления на базе персонального компьютера ПК и программируемого логического контроллера ПЛК. В статье показана структура системы автоуправления на базе ПК, ПЛК SMART2 и сети PROFIBUS, которая позволяет реализовать автоматический режим работы на “ниатовских” обтяжных прессах без значительной их переделки. В результате обеспечивается устойчивая воспроизводимость формующих движений пресса, а также изготавливаемых деталей. Система автоуправления легко вписывается в систему автоматизированной подготовки производства летательных аппаратов.

Формообразование деталей на обтяжном оборудовании - весьма сложный технологический процесс. Онс зависит не только от геометрических точностных параметров обтяжного пуансона, условий трения, скоростного режима, но и от последовательности и кинематики приложения деформирующих усилий. Учитывая это, при разработке системы автоуправления основное внимание следует уделять не столько вопросам автоматизации всего технологического цикла (операции подачи заготовок, удаление готовых деталей целесообразно только механизировать), сколько автоматизации самого процесса формоизменения заготовки и поддержания заданных технологических параметров.

Над решением этих задач в последнее десятилетие активно работают ряд зарубежных фирм. В частности, французская фирма ACB на основе накопленного опыта эксплуатации обтяжных прессов на авиационных предприятиях компаний AEROSPATIELE (Франция), BOING, LOCHID (США) и других, создала новую серию обтяжных прессов с торговой маркой LOIRE и систем управления к ним [1]. Обтяжные прессы FEKD фирмы ACB имеют более современную конструкцию, чем “ниатовские” прессы типа РО и ОП, имеют числовое программное управление по четырем и более координатам и реализуют схему нагружения, при которой осуществляется постоянное огибание заготовкой рабочей поверхности пуансона одновременно с растяжением.

Учитывая реальное состояние Российской экономики, альтернативой приобретения новых прессов зарубежных фирм остается пока модернизация отечественных и оснащение их системами автоуправления. Такие системы позволят реализовать автоматический режим работы на прессах РО-1600, РО-630, РО-3М, РО-3, ОП-3, ОП-5к, ПГР-6, ПГР-7 и др. без значительной их переделки. Авторами на протяжении ряда лет были выполнены приоритетные разработки нового оборудования и модернизация существующего, оснащенного средствами автоуправления [2...10]. *

Алгоритм работы системы автоуправления для обтяжного оборудования в обобщенном виде представлен на рис. 1.

Техническая реализация каждого из этапов представленного алгоритма в настоящее время не вызывает больших трудностей. На практике для решения подобных задач широко используются программируемые контроллеры. В частности, фирмой ACB-ALSTHOM создана специализированная для гидравли-

Измерение перемещений, деформаций усилий

Обработка результатов измерения

Выработка решения

Выдача программы управления

Рис. 1. Обобщенный алгоритм системы автоуправления для обтяжного оборудования ческих прессов система управления “CIMER” на основе мощных высокоскоростных контроллеров в стандарте VME.

В последние годы все большее распространение для решения задач автоматизации технологических процессов получают относительно недорогие и компактные программируемые логические контроллеры (ПЛК), предназначенные для использования в промышленных условиях непосредственно на объектах, и обладающие, несмотря на свои малые габариты, мощными вычислительными и коммуникационными возможностями. Например, фирма PEP Modular Computers, являющаяся крупнейшим производителем модулей и систем в стандарте VME, выпустила новый модульный ПЛК SMART2 сочетающий преимущества операционной системы (ОС) реального времени OS-9 и функциональные возможности промышленного контроллера.

Несмотря на конструктивные различия, контроллеры серии VME и SMART2 программируются по единой технологии, базирующейся на стандарте IEC 1131-3 (инструментальная система программирования ISaGRAF). Пользователь может программировать ПЛК SMART2 не изучая языков программирования. Он использует интуитивно понятные инструментальные средства программирования ISaGRAF на персональном компьютере (ПК) с ОС Windows.

ПЛК SMART2 имеет модульную структуру, позволяющую легко изменять конфигурацию. Его основой является базовый модуль SMART-BASE, который содержит 32-разряд-ный микропроцессор MC68302 фирмы Motorola и три посадочных места для уста новки модулей ввода-вывода. Расширение возможностей ввода-вывода достигается добавлением к SMART-BASE до пяти модулей расширения SMART-EXT, каждый из которых поддерживает до трех модулей ввода-вывода. Контроллер снабжен энергонезависимым статическим ОЗУ и Flash ПЗУ большого объема, что обеспечивает надежное и длительное хранение прикладных программ и данных.

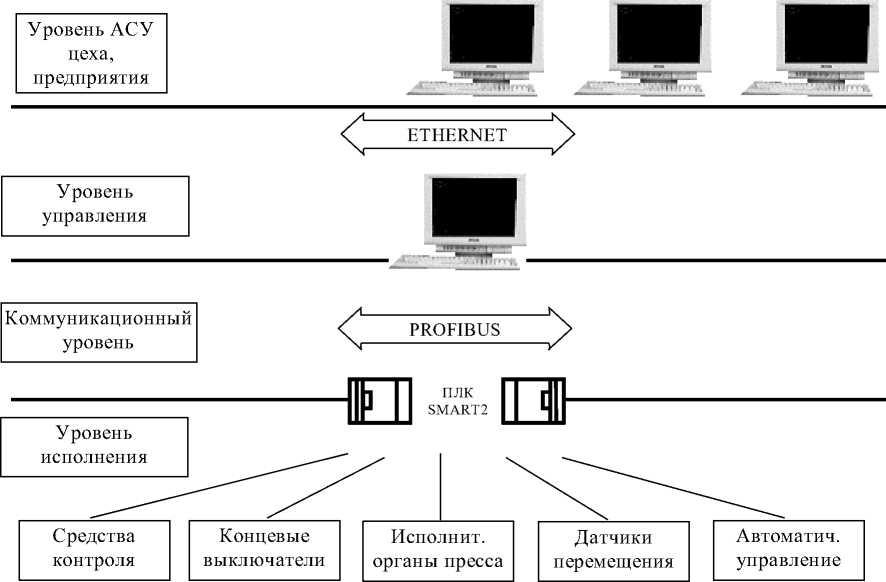

Для объединения ПЛК SMART2 и ПК в сеть используется стандартная высокоскоростная локальная шина PROFIBUS, базирующаяся на принципе шинного маркера реального времени. Сеть PROFIBUS позволяет интегрировать в единую систему обтяжное оборудование, контроллер и вычислительные средства с элементами связи процессов, а также обеспечивает возможность дистанционной загрузки и отладки программ. Структура системы автоуправления на базе ПЛК SMART2, ПК и сети PROFIBUS приведена на рис.2.

Кинематика указанных выше обтяжных прессов отечественного производства является подходящей для оснащения их системами автоуправления на основе ПК и ПЛК SMART2. При этом конфигурация систем автоуправления зависит не только от конструктивно-кинематических особенностей пресса, но и от технологических особенностей процесса обтяжки. Настройка системы на конкретный тип пресса и процесс обтяжки производится путем загрузки соответствующей программы управления в ПЛК.

На прессах РО-630 и РО-1600 система автоуправления выполнит следующие задачи:

-

• обеспечение стабилизации продольного угла облегания заготовкой обтяжного пуансона;

-

• прекращение растяжения при достижении критических деформаций;

-

• реализацию комбинированного метода обработки, в котором сочетаются схемы простой обтяжки и обтяжки с растяжением.

-

• создание условий синхронной работы левого и правого растяжных цилиндров по заданной программе;

На прессах РО-3М и РО-3 система автоуправления выполняет те же задачи, кото-

Рис. 2. Структура системы автоуправления

рые приведены для прессов РО-630 и РО-1600 за исключением последней.

На прессе ОП-3 система автоуправления реализует новые способы обтяжки с догрузкой угловых зон заготовки двояковыпуклых деталей и обтяжку деталей знакопеременной кривизны. Для этого предполагается пресс ОП-3 оборудовать верхним порталом, работающим в автоматическом режиме с основными силовыми приводами.

На прессе ОП-5к система автоуправления реализует следующие его особенности по сравнению с другими прессами:

-

• возможность выполнения простой обтяжки и обтяжки с растяжением;

-

• поворот стола в горизонтальной плоскости до 90°;

-

• режим работы движением зажимов и стола (оба режима не зависят друг от друга и могут осуществляться как одновременно, так и раздельно);

-

• изгиб детали по винтовой линии с углом закрутки до 30°.

На прессах ПГР-7 и ПГР-6 система автоуправления разбивает процесс формообразования профиля на значительное количество стадий. Каждой стадии соответствует определенное положение штоков гибочных и растяжных гидроцилиндров пресса.

Другими словами, конструкции прессов и используемая на них система автоуправления обеспечивает получение как симметричных, так и несимметричных обшивочных деталей сравнительно большой двойной кривизны, а также сложных профильных деталей.

При этом достигается необходимая точность детали при условиях минимально необходимых деформаций заготовки, что сокращает количество переходов и уменьшает неравномерность толщины или поперечного сечения. Такие условия в достаточной мере выполнены в новых способах: ступенчатая и комбинированная обтяжка, обтяжка по двум пуансонам, обтяжка уширенной заготовки, обтяжка с догрузкой угловых зон заготовок и др. [10...13].

Новые способы были реализованы на некоторых указанных выше обтяжных прессах после установки системы автоуправления и подключения к внешней САПР для автоматического задания программы нагружения при обтяжке. В результате была обеспечена устойчивая воспроизводимость формующих движений, а также изготавливаемых деталей. При этом на работу позиционной сервоустановки пресса не влияют ни силы трения между заготовкой и обтяжным пуансоном, ни изменение характеристик материала заготовки.

Кроме того разработанная система автоуправления на базе ПК и ПЛК SMART2 легко связывается с системой автоматизированной подготовки производства летательных аппаратов (ЛА), что позволяет сформировать математические модели аэродинамической поверхности детали и использовать их для разработки оптимальной программы нагружения заготовки при обтяжке, а также при изготовлении обтяжных пуансонов. На уровне автоматизированной системы управления (АСУ) цеха и предприятия эта связь реализуется с помощью сети ETHERNET (см. рис. 2).

До настоящего времени традиционным подходом при изготовлении обтяжных пуансонов остается предварительное изготовление слепка и контрслепка по эталонам аэродинамической поверхности. Слепки и контрслепки являются средством увязки и переноса указанных размеров и форм элементов конструкции ЛА с эталонов поверхности на технологическую заготовительно-штамповочную оснастку. Однако при изготовлении обтяжного пуансона фрезерный станок с ЧПУ служит не только средством изготовления, но и средством увязки изготавливаемых деталей, а управляющая программа для станка с ЧПУ является носителем увязанных геометрических параметров поверхности детали обшивок [14].

Многие из деталей обшивок имеют сложные трехмерные поверхности, трудно поддающиеся измерению обычными средствами. Тем не менее, на стадии подготовки производства необходимо внести в компьютер подробную геометрическую информацию о детали.

Лучшим решением является оцифровка или сканирование подобных деталей и использование ПК для упорядочения большого объема геометрических данных для последующей их обработки на координатографах и на фрезерных станках с ЧПУ С учетом этого выполнено сопряжение с фирменными про граммными пакетами Power Solution (DelCam, Англия) конструктивно-технологического назначения для моделирования, изготовления и контроля сложных по форме деталей и технологической оснастки [15]. Система автоуправления на базе ПК и ПЛК SMART2 совместима с большинством программных пакетов и других CAD-систем независимо от того, на какой аппаратной платформе они были получены.

Предложенные технические, технологические и программные разработки впервые обеспечивают условия функционирования программных методов увязки технологической оснастки.

Программные методы увязки обеспечивают:

-

• применение математической модели поверхности деталей, кодирования геометрической информации и воспроизведения контуров поверхностей в стандартных программных системах;

-

• возможность использования геометрической информации как на стадии проектирования и технологической подготовки, так и при изготовлении в металле на обтяжном оборудовании, оснащенном системой автоуправления;

-

• точность увязки сопрягаемых элементов конструкции ЛА, получаемых обтяжкой.