Разработка состава бетонной смеси с применением наноструктурирующей добавки для 3D-печати малых архитектурных форм

Автор: Жегера К.В., Дасаева Н.А.

Журнал: Нанотехнологии в строительстве: научный интернет-журнал @nanobuild

Рубрика: Строительное материаловедение

Статья в выпуске: 1 т.17, 2025 года.

Бесплатный доступ

Введение. В настоящее время аддитивные технологии широко используются в различных сферах деятельности. Использование таких технологий в строительстве помогает решить ряд очень важных вопросов. При 3D печати для изготовления малых архитектурных форм очень важно правильно подобрать составы материалов, из которых они будут изготавливаться.

3d-печать, состав, бетонная смесь, наноструктурирующая добавка, подвижность, усадка, прочность

Короткий адрес: https://sciup.org/142244371

IDR: 142244371 | УДК: 691.534 | DOI: 10.15828/2075-8545-2025-17-1-14-22

Текст научной статьи Разработка состава бетонной смеси с применением наноструктурирующей добавки для 3D-печати малых архитектурных форм

Жегера К.В., Дасаева Н.А. Разработка состава бетонной смеси с применением наноструктурирующей добавки для 3D-печати малых архитектурных форм. Нанотехнологии в строительстве. 2025;17(1):14–22. – EDN: SUJOEH.

В последние годы аддитивные технологии стали важным инструментом в строительстве, в том числе при создании малых архитектурных форм, открывая новые горизонты для проектирования и реализации [1-9]. Для создания малых архитектурных форм применяют строительные смеси на различных видах вяжущего, но наиболее прочными и долговечными считаются изделия, изготовленные на цементном

вяжущем. Строительная 3D-печать с помощью бетонных смесей позволяет создавать сложные и уникальные объекты, не ограничиваясь традиционными методами. Этот подход не только сокращает время строительства, но и значительно снижает материальные затраты.

Разработка составов для бетонных смесей, применяемых в строительной 3D печати, представляет собой увлекательную и перспективную область современных строительных технологий. В зависимо-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ сти от требований проекта, состав бетона должен обеспечивать необходимые механические свойства, скорость затвердевания и устойчивость к внешним воздействиям.

Ключевую роль играет выбор вяжущих компонентов, добавок и заполнителей, которые влияют на текучесть смеси и её адгезию к 3D-принтеру. Важным аспектом является оптимизация рецептуры, чтобы обеспечить равномерность и стабильность потока материала, что критично для выводимых слоев конструкции.

В настоящее время многие исследования сосредоточены на создании модифицирующих добавок, которые улучшают характеристики строительных смесей, а также на разработке оптимальных составов для 3D-печати, применяемой в строительстве. В связи с этим актуальным является процесс подбора компонентов для строительной смеси, предназначенной для 3D-печати небольших архитектурных объектов [10–22].

МЕТОДЫ И МАТЕРИАЛЫ

При проведении исследований применялись следующие материалы:

– наноструктурирующая добавка;

– бездобавочный портландцемент 52,5Н;

– добавка для бетона комплексная Sika Antifreeze

N9;

– песок Ухтинского месторождения;

– песок Чаадаевского месторождения;

– суперпластификатор Axton;

– суперпластификатор С-3.

Наноструктурирующая добавка получалась из алюмосиликатного осадка, который высушивался и измельчался до порошка с необходимой удельной поверхностью [23].

Измерение удельной поверхности сыпучих материалов проводилось с помощью прибора ПСХ-9 [24].

Для определения водоудерживающей способности применялась установка, состоящая из пластинки стеклянной толщиной 5 мм и размером (150×150) мм; промокательной бумаги размером (150×150) мм; металлического кольца с толщиной стенки 5 мм, высотой 12 мм и диаметром 100 мм и прокладки из марлевой ткани (250×350) мм [25]. Расчет проводился по формуле:

У = (100 -^^- Юо) , (1)

\ т4-т3 / где m1 – масса промокательной бумаги размером (150×150) мм до испытаний, г;

m 2 – масса промокательной бумаги после испытания, г;

m 3 – масса установки без растворной смеси, г; m4 – масса установки с растворной смесью, г.

Кинетика водопоглощения состава определялась по методике, указанной в ГОСТ 5802 [25]. Для этого образцы предварительно высушивались до постоянной массы и помещались в сосуд, наполненный водой t = (20±2) °С. Измерение массы образцов производилось на весах каждый час, результаты фиксировались с точностью ±0,1%. Испытания продолжались до момента, пока разница между двумя последовательными взвешиваниями не превышала 0,1%.

Водопоглощение по массе ( Wm) в процентах определялось по формуле:

Wm = т^-т^ . 100 , (2)

где mсух – масса высушенного образца, г; mвл – масса водонасыщенного образца, г.

Прочность образцов на сжатие (МПа) определялась в соответствии с ГОСТ 5802 [25]. Для определения прочности применялись образцы размером 100×100×100 мм и испытательная машина «ИР 5057-50». Скорость нагрузки на испытуемый образец устанавливалась 10 мм/мин. Расчеты проводились по формуле:

R сж = P / F , (3)

где P – разрушающая нагрузка, Н;

F – площадь поверхности образца, м2.

Капилярная ( Пкап ), контракционная ( Пкон ) и гелевая ( Пгел ) пористости составов рассчитывались в процентах в соответствии с методикой [26] и формулам:

|

^кап |

_ ВЩ-0,5-6 В/Ц+0,32 |

• 100, |

(4) |

|

^кол |

0,09 б — В/Ц+0,32 |

100, |

(5) |

|

^гел |

0,2-6 ~ В/Ц+0,32 |

100, |

(6) |

где В/Ц – водоцементное соотношение.

Гидратация цемента (α) вычислялась по значению связанной химически воды ( Wn ) в исследуемых образцах [26]:

α = 4· Wn . (7)

Открытую пористость ( Потк ) с учетом естественного объема материала ( Vест, м3 ) рассчитывали по формуле [26]:

П0ТК = ^^^ . _J_ . Ю0% , (8)

vecm 1000

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ где mнас и mнас – масса образца в насыщенном и сухом состоянии соответственно, кг.

Общую пористость ( Побщ ) в процентах рассчитывали по формуле [26]:

„ В/Ц-0,21-6

л - = -- 100 . (9)

00111 В/Ц+0,32 V

Изменение нормальной густоты и сроков схватывания цементного теста определялось с помощью прибора Вика [27]. В чашу помещался испытуемый раствор, разравнивался, затем пестик прибора Вика доводился до соприкосновения с раствором, фиксировалось начальное значение по шкале устройства и снимался стопорящий механизм. Через 5 мин измерялось конечное значение по шкале прибора. Нормальной густотой раствора считалась разность между начальным и конечным значениями, равная 5–7 мм.

Изменение сроков схватывания состава измерялось прибором Вика при помощи иглы. Раствор помещался в чашу устройства и равномерно распределялся. Игла прибора подводилась к поверхности раствора, и отпускался стопорный механизм. Началом процесса схватывания считался момент, когда игла не доходила до дна чаши на 1–2 мм, а окончанием – момент, когда игла не углублялась в раствор более чем на 1–2 мм.

Межзерновая пустотность мелкого заполнителя в неуплотненном состоянии ( Vм.п .) вычислялась [28]:

= (i - M • 100%, (10)

' Cucm'

где ρ нас и ρ ист – насыпная и истинная плотность материала, г/см3;

Истинная плотность (ρ ист ) определялась по прибору Ле-Шателье [29] и формуле:

сист = ( m 1– m 2)/ V , (11)

где V – объем исследуемого материала, cм3;

m 1 – масса материала в стакане, г;

m 2 – масса стакана с оставшимся материалом, г.

Насыпная плотность (ρ нас ) определялась по ГОСТ 9758 [30] с помощью формулы:

с нас = m / V , (12)

где m – масса исследуемого материала, г;

V – объем сосуда, см3.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Для оптимизации состава бетонной смеси для 3D принтера необходимо исследовать влияние каждого компонента на систему и определить оптимальное содержание его в рецептуре.

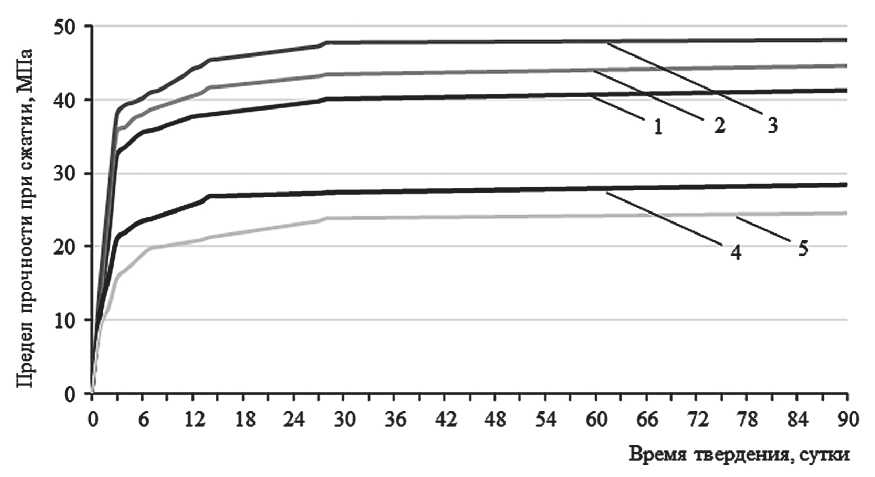

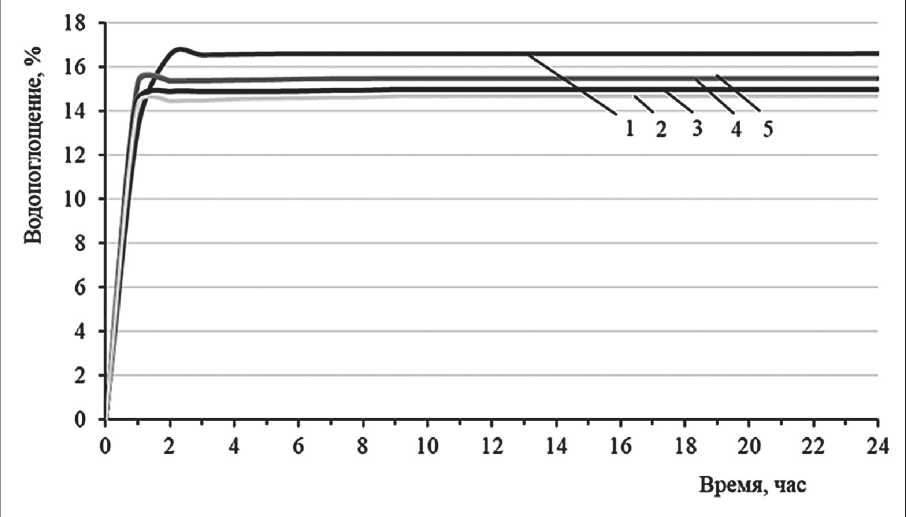

С целью выявления оптимального размера удельной поверхности добавки для применения ее в составе бетонной смеси проведена оценка изменения твердения (рис. 1) и водопоглощения (рис. 2) цементного композита с применением в рецептуре синтезируемой добавки разной дисперсности.

Рис. 1. Набор прочности составов с наноструктурирующей добавкой: 1 – образец без добавки (контрольный); 2 – удельная поверхность добавки Sуд = 1,03 м2/г; 3 –Sуд = 0,69 м2/г; 4 –Sуд = 0,31 м2/г; 5 –Sуд = 0,1 м2/г

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Рис. 2. Изменение водопоглощения составов: 1 – контрольный образец; 2 – наномодифицирующая добавка с удельной поверхностью Sуд = 1,03 м2/г; 3 – наномодифицирующая добавка с Sуд = 0,69 м2/г; 4 – наномодифицирующая добавка с Sуд = 0,31 м2/г; 5 – наномодифицирующая добавка с Sуд = 0,1 м2/г.

Анализ рис. 1 показал, что величина удельной поверхности наноструктурирующей добавки оказывает влияние на структурообразование цементных составов. Выявлено, наноструктурирующая добавка с поверхностью Sуд = 1,03м2/г и Sуд = 0,69м2/г в исследуемых составах благоприятно воздействует на увеличение прочности при сжатии на 7% и 17,8%, но увеличение удельной поверхности добавки приводит к снижению прочности на 35% и 31% по сравнению с бездобавочным составом. Таким образом, наномодифицирующая добавка с высоким значением дисперсности способствует созданию благоприятных условий для набора прочности состава с применением цемента.

Анализ данных, представленных на рис. 2, показал, что образцы с добавкой с удельной поверхностью Sуд = 0,69 м2/г по сравнению с образцами с Sуд = 0,1 м2/г на 9,6% обладают меньшим водопоглощени-ем. То есть можно выявить закономерность, что чем больше значение дисперсности добавки, тем ниже водопоглощение исследуемых составов.

Таким образом, для проведения последующих испытаний оптимальный размер поверхности наноструктурирующей добавки составляет Sуд = 1,03 м2/г.

Результаты влияния количества наноструктурирующей добавки в зависимости от массы цемента в цементной системе на время схватывания и нормальную густоту цементного теста приведены в табл. 1.

Установлено, что составы в присутствии наноструктурирующей добавки имеют более высокое значение нормальной густоты цементного теста и сокращение сроков схватывания. При этом увеличение процентного содержания наномодифицирующей добавки в цементном вяжущем ускоряет сроки схватывания составов.

Также наблюдается уменьшение капиллярной пористости на 11–52% и общей пористости на 2–10%, повышение гелевой пористости на 5–23% и контракционной пористости на 4–23% в сравнении с контрольным образцом (без добавки). Таким образом, можно сказать, что введение наноструктурирующей добавки способствует увеличению стойкости состава с применением цемента.

С целью снижения расхода цемента и увеличения подвижности состава смеси вводится мелкий заполнитель – песок. В разрабатываемом составе следует применять песок с наименьшей межзерновой пустотностью. В связи с этим исследовались пески со смешанным зерновым составом (табл. 2). В табл. 2 представлены гранулометрические составы песков Ухтинского и Чаадаевского месторождений.

В табл. 3 приведены значения межзерновой пу-стотности и насыпной плотности исследуемого мелкого заполнителя.

Таким образом, анализ данных табл. 2–3 показал, что для дальнейшей разработки состава строитель-

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ

Таблица 1. Изменение свойств состава от процентного содержания наноструктурирующей добавки

|

Количество наномодифицированной добавки |

||||

|

– |

10% |

20% |

30% |

|

|

Нормальная густота цементного теста, % |

28 |

34 |

41 |

43 |

|

Сроки схватывания |

Начало 2ч 30мин Конец 5ч |

Начало 50 мин Конец 1ч 40 мин |

Начало 40 мин Конец 1ч 30 мин |

Начало 20 мин Конец 1ч 15 мин |

|

Общая пористость, % |

41,1 |

40,3 |

38,3 |

36,9 |

|

Капиллярная пористость, % |

18,7 |

16,7 |

12 |

9 |

|

Гелевая пористость, % |

15,5 |

16,3 |

18,1 |

19,5 |

|

Контракционная пористость, % |

7,0 |

7,3 |

8,2 |

8,8 |

Таблица 2. Гранулометрический состав мелкого заполнителя

|

Содержание фракций, % |

Фракция песка, мм |

|||||

|

Больше 2,5 |

2,5–1,25 |

1,25–0,63 |

0,63–0,315 |

0,315–0,16 |

Меньше 0,16 |

|

|

Песок Ухтинского месторождения |

1,0 |

2,1 |

9,8 |

39,5 |

44,0 |

3,8 |

|

Песок Чаадаевского месторождения |

– |

0,3 |

12,1 |

58,1 |

26,6 |

2,9 |

Таблица 3. Плотность и межзерновая пустотность мелкого заполнителя

|

Размер фракций, мм |

Чаадаевский песок |

Ухтинский песок |

||

|

Насыпная плотность, кг/м3 |

Межзерновая пустотность, % |

Насыпная плотность, кг/м3 |

Межзерновая пустотность, % |

|

|

0,315–0,16 |

1418,2 |

46,5 |

1460,1 |

44,9 |

|

0,63–0,315 |

1529,9 |

42,3 |

1522,3 |

42,6 |

|

1,25–0,63 |

1599,3 |

39,6 |

1530,3 |

42,3 |

Таблица 4. Коэффициент угловатости для песка Ухтинского месторождения

|

Наименование материала |

Sфакт , м2/кг |

S , м2/кг т |

К уг |

|

|

Песок без просева |

800 |

776,35 |

1,03 |

|

|

Песок фракций 0,16 мм – 0,315 мм; 0,315 мм – 0,63 мм; 0,63 мм – 1,25 мм в соотношении 70%:20%:10% |

789 |

750,4 |

1,05 |

|

|

Песок фракций 0,63–0,315:0,315–0,16 (мм) в соотношении 70%:30% |

756 |

652,3 |

1,09 |

|

|

Песок фракций 0,63–0,315:0,315–0,16 (мм) в соотношении 75%:25% |

720 |

621,7 |

1,12 |

|

|

Песок фракций 0,63–0,315:0,315–0,16 (мм) в соотношении 80%:20% |

700 |

582,39 |

1,20 |

|

|

ной 3D смеси следует применять песок Ухтинского месторождения. Для нахождения оптимального соотношения между тремя основными фракциями песка (0,16 мм – 0,315 мм; 0,315 мм – 0,63 мм; 0,63 мм – 1,25 мм) |

оценивалось значение насыпной плотности мелкого заполнителя с применением метода математического описания физической адсорбции (табл. 4). Установлено, что применение песка с соотношением фракций 0,63–0,315:0,315–0,16 (мм) 80% к 20% |

|||

СТРОИТЕЛЬНОЕ МАТЕРИАЛОВЕДЕНИЕ приводит к увеличению значения коэффициента угловатости (Куг), что способствует прочному сцеплению частиц песка с цементной матрицей.

В процессе подбора состава бетонной смеси для 3D-печати малых архитектурных форм учитывались их технологические свойства. Исследовались четыре состава бетонной смеси для 3D-печати с разным количеством содержания наноструктурирующей добавки, песка, цемента. В табл. 5 представлены основные требования к смесям и результаты проведенных испытаний.

Таким образом, в ходе проведенных исследований установлено, что, несмотря на подвижность, составы 3 и 4 нельзя использовать в технологии 3D печати малых архитектурных форм, так как длительная скорость схватывания смеси не дает возможности наносить смесь послойно. Поэтому для проведения дальнейших исследований будут применяться со-

ставы 1 и 2. В дальнейшем в составы будет вводиться пластификатор для повышения подвижности смеси.

ВЫВОДЫ

В результате исследования установлено, что добавление наноструктурирующей добавки в цементные составы увеличивает их плотность, сокращает сроки схватывания и снижает капиллярную пористость. Для оптимизации состава строительной 3D смеси рекомендовано использовать песок Ухтинского месторождения с соотношением фракций 0,63– 0,315:0,315–0,16(мм) 80%:20%, что обеспечивает лучшую подвижность и сцепление с цементом. Составы с длительными сроками схватывания не подходят для строительной 3D печати, поэтому дальнейшие исследования будут направлены на сокращение сроков схватывания составов и повышения их подвижности.

Таблица 5. Технические требования к раствору бетонной смеси для 3D-печати

|

Требования |

Значение показателя |

Состав 1 |

Состав 2 |

Состав 3 |

Состав 4 |

|

Подвижность, мм |

не более 7 |

4,4 |

3,8 |

6,7 |

5,4 |

|

Расслаиваемость, % |

не более 10 |

2,5 |

1,9 |

7,8 |

8,8 |

|

Водоудерживающая способность |

не менее 97 |

97,72 |

98,86 |

96,92 |

9,25 |

|

Пластическая прочность, Па |

не менее 80 |

81,3 |

86,9 |

31,1 |

75,8 |

|

Скорость схватывания смеси, мин |

не более 20 мин после экструзии |

Начало 12 мин, конец – 30 мин |

Начало 15 мин, конец – 20 мин |

Начало 20 мин, конец – 67 мин |

Начало 45 мин, конец – 90 мин |