Разработка совмещенной технологии колорирования и гидрофобной отделки целлюлозных текстильных материалов

Автор: Уанбай Н.., Баданова А.К.

Журнал: Вестник Алматинского технологического университета @vestnik-atu

Рубрика: Техника и технологии

Статья в выпуске: 4 (121), 2018 года.

Бесплатный доступ

В статье представлены результаты научных исследований по разработке инновацион-ной совмещенной технологии колорирования и гидрофобной отделки целлюлозных текс-тильных материалов. Разработанная технология позволяет снизить затраты приме-няемых химических материалов, воды, электроэнергии, времени. Новая технология колори-рования и гидрофобной отделки целлюлозных текстильных материалов позволяет достичь высокого уровня гидрофобизации: краевые углы смачивания достигают более 134°, водоупор-ность достигает 185 мм. вод. ст.; стойкость текстильных материалов к поверхностному смачиванию достигает 95 баллов. Новая технология отделки обеспечивает максимальное сохранение прочности, воздухопроницаемости текстильного материала, его эстетические, эксплуатационно-гигиенические показатели, повышение стойкости материала к истира-нию и водным обработкам.

Гидрофобность, колорирование, гидрофобизация, краевой угол смачивания, дождевание, водоупорность, воздухопроницаемость

Короткий адрес: https://sciup.org/140243612

IDR: 140243612 | УДК: 677.02;

Текст научной статьи Разработка совмещенной технологии колорирования и гидрофобной отделки целлюлозных текстильных материалов

Cовмещение процессов крашения и заключительной отделки текстильных материалов является актуальной проблемой. Одним из основных условий дальнейшего совершенствования колорирования и отделочного производства является повышение экономической эффективности технологических процессов. Это выдвигает в качестве одной из актуальных задач создание и промышленное освоение малооперационных технологий отделки текстильных материалов. К ним относится, в первую очередь, совмещение колорирова-ния и заключительной отделки специального назначения [1]. Разработка совмещенной технологии колорирования и гидрофобной отделки целлюлозных текстильных материалов способствует снижению затрат применяемых химических материалов, воды, электроэнергии, времени.

Объекты и методы исследования

Объектом исследования в работе является отбеленная, 100% хлопчатобумажная ткань полотняного переплетения (артикул 1030, поверхностная плотность 147 г/м2); химический препарат Tubiguard SCS-F для придания водоотталкивающих свойств, активный краситель (Re ярко-розовый), карбонат натрия, хлорид натрия, уксусная кислота [2].

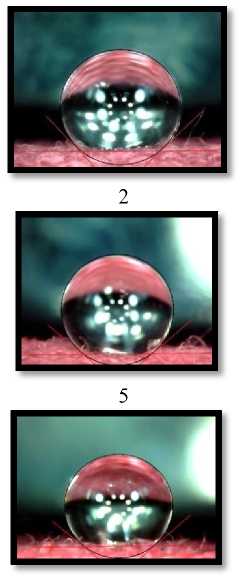

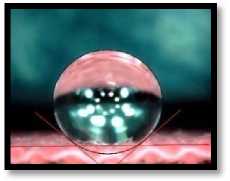

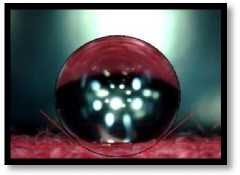

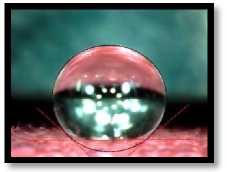

Для оценки степени гидрофобности модифицированной ткани проводились измерения краевого угла смачивания методом лежащей капли с применением цифрового USB микроскопа МС02 (Япония). Водоотталкивающие свойства ткани оценивались также методом испытания дождеванием на приборе

МТ 032 производства фирмы «Метротекс» (Россия) и методом определения водоупорности на пенетрометре wr-1600e («Nisshinbo», Япония). Воздухопроницаемость ткани определялась на приборе АР-360SМ («Nisshinbo», Япония); прочность ткани при растяжении до разрыва определялась на разрывной машине AUTOGRAPH AG-I («Nisshinbo», Япония). Исследования проводились в научно-исследовательских лабораториях Алматинского технологического университета, на базе аккредитованной учебно-испытательной лаборатории «CENTEXUZ» Ташкентского института текстильной и легкой промышленности.

Результаты и их обсуждение

Новизна работы заключается в разработке инновационной совмещенной технологии колорирования и гидрофобной отделки текстильных материалов, что является новым решением проблемы совершенствования отделки текстильных материалов и представляет большой интерес в индустрии текстиля. Новая инновационная технология колориро-вания и гидрофобной отделки целлюлозных текстильных материалов позволяет достичь высокого уровня гидрофобизации, обеспечивает максимальное сохранение разрывных характеристик, воздухопроницаемости текстильного материала, его эстетические, эксплуатационно-гигиенические показатели, повышение стойкости материала к истиранию и водным обработкам.

Методика проведения эксперимента

Перед проведением экспериментальных работ хлопчатобумажную отбеленную, неап-претированную ткань размером 200 мм x 200

мм предварительно промывали в дистиллированной воде для удаления остатков отбеливающей ванны и примесей, затем проводилась сушка и выдержка в эксикаторе с осуши- телем CaCl2 для определения точной навески полимера, образуемого на волокне. Далее был проведен эксперимент в соответствии с матрицей планирования (табл. 1).

Таблица 1 – Матрица планирования эксперимента

|

№ |

Кодированные величины |

Концентрация Tubiguard SCS-F, С, г/л |

Температура термообработки, Т, °C |

Время термообработки, t, с |

||

|

X 1 |

X 2 |

X 3 |

||||

|

1 |

+ |

+ |

+ |

40 |

170 |

180 |

|

2 |

- |

+ |

+ |

20 |

170 |

180 |

|

3 |

+ |

- |

+ |

40 |

130 |

180 |

|

4 |

- |

- |

+ |

20 |

130 |

180 |

|

5 |

+ |

+ |

- |

40 |

170 |

60 |

|

6 |

- |

+ |

- |

20 |

170 |

60 |

|

7 |

+ |

- |

- |

40 |

130 |

60 |

|

8 |

- |

- |

- |

20 |

130 |

60 |

|

9 |

0 |

0 |

0 |

30 |

150 |

120 |

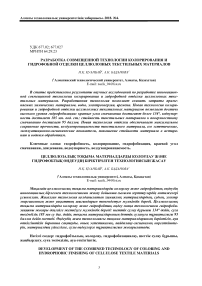

Отделка по совмещенной технологии колорирования и водоотталкивающей отделки проводится следующим образом: краше- ние (производится по технологической схеме на рисунке 1), промывка, пропитка гидрофо-бизатором, сушка, термообработка.

1 – нейтральный электролит, NaCl – 60 г/л; 2 – активный краситель – 3 %, Re ярко-розовый;

3 – щелочной агент, Na CO – 20 г/л

Рисунок 1 – Схема технологического режима крашения активными красителями

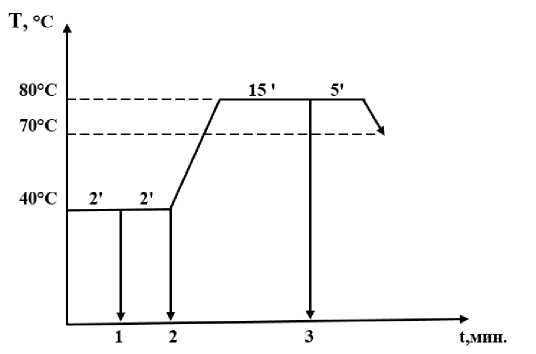

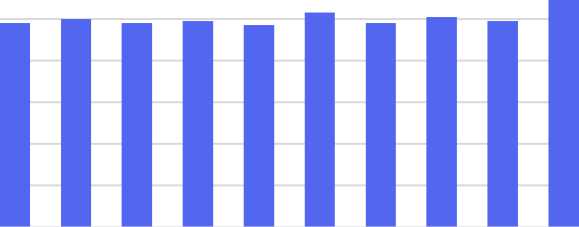

После обработки целлюлозных текстильных материалов была вычислена разность (в %) навески до и после обработки с целью определения привеса полимера на ткани. На рисунке 2 представлена диаграмма зависимости прироста полимера на волокне от концентрации гидрофобизатора.

0.40.3

К

о 0.2

К о о

0.1с

-

1) C (Tubiguard) = 40 г/л; T=170ºС; t =180с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

Рисунок 2 – Диаграмма зависимости прироста полимера на волокне от концентрации гидрофобизатора

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с

Из диаграммы видно, что привес полимера увеличивается с повышением концентрации гидрофобизатора на 0,01-0,3%.

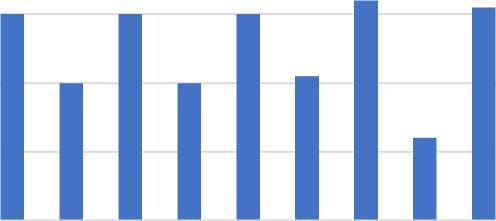

В таблице 2 и на рисунках 3 и 4 представлены результаты исследования показа- телей гидрофобных свойств отделанной по предложенной технологии хлопчатобумажной ткани.

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180 с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180 с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180 с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180 с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

Рисунок 3 – Краевой угол смачивания целлюлозного текстильного материала

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с

Таблица 2 – Показатели гидрофобных свойств целлюлозного текстильного материала, обработанного по предложенной технологии

|

№ |

Концентрация Tubiguard, С, г/л |

Температура термообработки, Т, ºС |

Время термообработки, t, с |

Краевой угол смачивания, (градус) |

Водоупорно сть, мм, вод. ст. |

Метод дождевания, (балл) |

Воздухо-проницаемость, см3/см2 *с |

|

1 |

40 |

170 |

180 |

133 |

180 |

95 |

98 |

|

2 |

20 |

170 |

180 |

131 |

170 |

85 |

100 |

|

3 |

40 |

130 |

180 |

134 |

185 |

95 |

98 |

|

4 |

20 |

130 |

180 |

131 |

170 |

80 |

99 |

|

5 |

40 |

170 |

60 |

134 |

170 |

85 |

97 |

|

6 |

20 |

170 |

60 |

131 |

160 |

80 |

103 |

|

7 |

40 |

130 |

60 |

133 |

180 |

90 |

98 |

|

8 |

20 |

130 |

60 |

130 |

160 |

80 |

100,8 |

|

9 |

30 |

150 |

120 |

134 |

170 |

95 |

99 |

|

10 |

Необработанный материал |

0 |

0 |

0 |

109 |

||

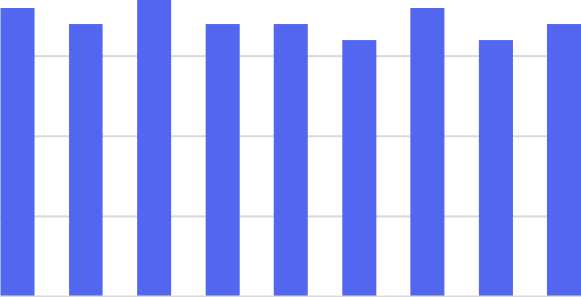

На рисунке 4 отображена зависимость влияния концентрации применяемых химических препаратов на краевые углы смачивания хлопчатобумажной ткани. Краевые углы смачивания достигают более 134° при постепенном увеличении концентрации гидрофо-бизатора.

05 К

к

ч о к

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180 с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180 с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180 с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180 с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с;

Рисунок 4 – Диаграмма показателей краевого угла смачивания обработанной хлопчатобумажной ткани

В таблице 2 и на рисунке 5 представлены результаты исследования показателей водоупорности (водонепроницаемости) отде- ланной по предложенной технологии хлопча тобумажной ткани [3].

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180 с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180 с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180 с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180 с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с;

Рисунок 5 – Диаграмма показателей водоупорности обработанной хлопчатобумажной ткани

В таблице 2 и на рисунке 6 представ- предложенной технологии хлопчатобумаж- лены результаты стойкости отделанной по ной ткани к поверхностному смачиванию [4].

ч cd

к

О

к

и о С

null

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с;

Рисунок 6 – Диаграмма показателей стойкости обработанной хлопчатобумажной ткани к поверхностному смачиванию

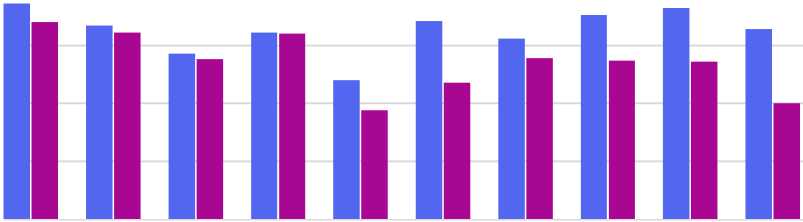

В таблице 3 и на рисунках 7 и 8 представлены результаты воздухопроницаемости и прочности отделанной по предложенной технологии хлопчатобумажной ткани [5, 6].

8 100

s % о 60

о о 40

s 20

о

1 2 3 4 5 6 7 8 9 10

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с

Рисунок 7 – Диаграмма показателей воздухопроницаемости обработанной хлопчатобумажной ткани

Таблица 3 – Показатели физико-механических свойств целлюлозного текстильного материала, обработанного по предложенной технологии

|

№ |

Концентрация Tubiguard, г/л |

Температура термообработки, ºС |

Время термообработки, сек |

Разрывная нагрузка, Н |

Воздухопроницаемость, см3/см2 *с |

|

|

Основа |

Уток |

|||||

|

1 |

40 |

170 |

180 |

286 |

270 |

98 |

|

2 |

20 |

170 |

180 |

267 |

261 |

100 |

|

3 |

40 |

130 |

180 |

243 |

238 |

98 |

|

4 |

20 |

130 |

180 |

261 |

260 |

99 |

|

5 |

40 |

170 |

60 |

220 |

194 |

97 |

|

6 |

20 |

170 |

60 |

271 |

218 |

103 |

|

7 |

40 |

130 |

60 |

256 |

239 |

98 |

|

8 |

20 |

130 |

60 |

276 |

237 |

100,8 |

|

9 |

30 |

150 |

120 |

282 |

236 |

99 |

|

10 |

Необработанный материал |

264 |

200 |

109 |

||

К 300

^ 250

к 200 В 125000

-

1. C (Tubiguard) = 40 г/л; T=170ºС; t =180 с;

-

2) C (Tubiguard) = 20 г/л; T=170ºС; t =180 с;

-

3) C (Tubiguard) = 40 г/л; T=130ºС; t =180 с;

-

4) C (Tubiguard) = 20 г/л; T=130ºС; t =180 с;

-

5) C (Tubiguard) = 40 г/л; T=170ºС; t =60 с;

Рисунок 8 – Диаграмма показателей прочности обработанной хлопчатобумажной ткани

-

6) C (Tubiguard) = 20 г/л; T=170ºС; t= 60с;

-

7) C (Tubiguard) = 40 г/л; T=130ºС; t =60с;

-

8) C (Tubiguard) = 20 г/л; T=130ºС; t =60с;

-

9) C (Tubiguard) = 30 г/л; T=150ºС; t =120 с

Заключение, выводы

В ходе исследования гидрофобных свойств обработанной по предложенной инновационной технологии хлопчатобумажной ткани подтверждены положительные результаты отделки: краевые углы смачивания достигают более 134°, водоупорность достигает 160-185 мм. вод. ст.; стойкость текстильных материалов к поверхностному смачиванию достигает 80-95 баллов. Исследованиями разрывной нагрузки и удлинения при разрыве обработанных окрашенных гидрофобизиро-ванных текстильных материалов было установлено, что прочность обработанных по предложенной технологии образцов увеличивается до 8% по сравнению с необработанным образцом; показатели воздухопроницаемости практически остаются неизменными по сравнению с необработанной тканью.

Из полученных результатов следует, что предложенная инновационная совмещенная технология колорирования и водоотталкивающей отделки целлюлозных текстильных материалов обеспечивает достижение высокой гидрофобности материала, а также улучшение его физико-механических и свойств.

Список литературы Разработка совмещенной технологии колорирования и гидрофобной отделки целлюлозных текстильных материалов

- Блиничева И.Б., Шарнина Л.В. Технология совмещенного крашения и заключительной отделки хлопчатобумажных тканей//Технология текс-тильной промышленности. -2010. -№1. -С. 72.

- Волков А.И., Жарский И.М. Большой химический справочник. -Мн.: Современная школа, 2005. -608 с.

- ГОСТ 3816-81 (ИСО 811-81). Полотна текстильные. Методы определения гигроскопичес-ких и водоотталкивающих свойств. -М.: ИПК Издательство стандартов, 1997. -14 с.

- ГОСТ 30292-96 (ИСО 4920-81). Полотна текстильные. Метод испытания дождеванием -М.: ИПК Издательство стандартов, 1998 г. -11 с.

- ГОСТ 12088-77. Материалы текстильные и изделия из них. Метод определения воздухо-проницаемости. -М.: ИПК Издательство стан-дартов, 2003. -12 с.

- ГОСТ 3813-72. Ткани и штучные изделия текстильные. Методы определения разрывных ха-рактеристик при растяжении -М.: ИПК Изда-тельство стандартов, 1992 г. -20 с.