Разработка технологических основ изготовления цилиндрических оболочек из стеклометаллокомпозита методом центробежного литья

Автор: Гончарук Владимир Кириллович, Бочарова Анна Альбертовна, Ратников Александр Александрович, Голобокова Надежда Юрьевна

Журнал: Известия Самарского научного центра Российской академии наук @izvestiya-ssc

Рубрика: Авиационная и ракетно-космическая техника

Статья в выпуске: 2-3 т.18, 2016 года.

Бесплатный доступ

В работе рассмотрена технология изготовления слоистого конструкционного материала металл-стекло-металл методом центробежного литья, подобный подход к формированию стеклянного слоя без поверхностных микротрещин не имеет аналогов в мировой практике. Приведена схема установки для изготовления цилиндрических оболочек из стеклометаллокомпозита, проведено исследование основных технологических режимов, обеспечивающих надёжное соединение алюминиевых обшивок со стеклом, находящимся в пластическом состоянии, определены оптимальные значения температурных параметров, методами электронной микроскопии исследован диффузионный слой, образующийся на границе стекло-алюминий.

Стеклометаллокомпозит, цилиндрическая оболочка, центробежное литье, конструкционный материал, диффузионный слой

Короткий адрес: https://sciup.org/148204585

IDR: 148204585 | УДК: 629.584

Текст научной статьи Разработка технологических основ изготовления цилиндрических оболочек из стеклометаллокомпозита методом центробежного литья

увеличивает прочность в 2 раза; ликвидация внутренних микродефектов повышает прочность стекла на 30%. В результате соблюдения этих условий прочность бездефектного неорганического стекла приближается к её теоретическому уровню.

Пикулем В.В. изобретён новый композиционный материал на основе стекла – стекломе-таллокомпозит (СМК), представляющий собой слоистый композиционный материал, образующийся при заполнении расплавом стекла пространства между металлическими обшивками, на различные способы его изготовления имеются более 10 патентов [2]. В данной работе рассматривается способ нанесения расплава стекла методом центробежного литья на внешнюю металлическую оболочку, затем по стеклянному слою распределяется расплав металла для формирования внутренней общивки.

В составе СМК реализуются все три главных условия обеспечения бездефектной структуры силикатного стекла. Надёжно соединённая со стеклянным слоем внешняя металлическая обшивка при остывании вследствие более высокого коэффициента температурного расширения сокращает свои размеры более интенсивно, чем стеклянный слой, тем самым стягивая поверхность стеклянного слоя, предотвращая появление деформаций растяжения и исключая появление поверхностных микротрещин. Внешняя и внутренняя обшивки исключают непосредственный контакт стеклянного слоя с внешней средой, изолируя их от воздействия влаги и других негативных влияний. Внутренние дефекты исключаются формированием стеклянного слоя под давлением. В результате в составе СМК формируется бездефектный стеклянный слой с пространственной наноструктурой, вследствие чего материал в целом приобретает высокую прочность и ударную стойкость. Исследования эффективности применения СМК в глубоководной технике показали, что из него могут быть изготовлены прочные корпуса подводных аппаратов, способные работать вплоть до предельных глубин Мирового океана [3-5].

Исследуемые материалы. В качестве стеклянного слоя в композитных материалах типа металл-стекло-металл, в первую очередь, рассматриваются силикатные стёкла, как наиболее распространенные и изученные. Основными требованиями к стеклу, используемому для стеклянного слоя, являются строение с трёхмерным связыванием структурных элементов (структурный фактор) и вязкость расплава в рабочем диапазоне температур (технологический фактор). С одной стороны, стекла с максимальной степенью сшивания структурных элементов в трёхмерную сетку отличаются наибольшей прочностью, что благоприятно для повышения механической прочности изделий. С другой стороны, расплавы стёкол такой структуры обладают повышенной вязкостью, что затрудняет изготовление композитных материалов типа металл-стекло-металл, в том числе и методом центробежного литья. Превращение расплавленной стекломассы в изделие заданной конфигурации осуществляется при сочетании текучести стекломассы с её непрерывным твердением, которое характеризуется нарастанием вязкости при охлаждении. Поэтому необходима предварительная оценка оптимального соотношения указанных выше факторов для выбора состава стекла, вязкость расплава которого позволяла бы изготовить изделия с высокой прочностью. Опыт изготовления СМК оболочек показывает, что вязкость расплава должна быть ниже 10 Па - с, поэтому основной задачей при выборе рецептуры силикатного стекла является поиск добавок, которые, с одной стороны, снижали бы вязкость, а, с другой стороны, не разрушали бы трехмерное связывание сетки, т.е. не уменьшали бы значительно прочность стекла.

В качестве конструкционных металлов в настоящее время используются в основном сталь, алюминиевые и титановые сплавы. Предельная деформация конструкционных металлов на разрыв с повышением прочности уменьшается. Однако вследствие исключительно высокой прочности бездефектного силикатного стекла, прочность металлических обшивок для СМК является второстепенным фактором, значительно большее значение имеет их пластичность. Малоуглеродистая сталь и малопрочные сорта алюминиевых и титановых сплавов обладают повышенной пластичностью, к тому же они намного дешевле высокопрочных марок конструкционных металлов. В настоящем исследовании в качестве металла для металлических облицовок выбраны материалы, обладающие химическим сродством: алюминий и силикатное стекло.

Цель работы : исследовать режимы технологических операций изготовления цилиндрических оболочек методом центробежного литья на лабораторной установке для определения оптимальных значений температуры заливки расплава стекла, температуры металлических обшивок, обеспечивающих прочное соединение стекла и металла, исследовать параметры переходного слоя, образующегося вследствие диффузии на границе металл-стекло.

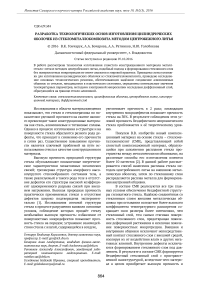

Проведение исследований. Для изготовления слоистых цилиндрических оболочек алю-миний-стекло-алюминий методом центробежного литья создана лабораторная установка, схема которой приведена на рис. 1.

Рис. 1. Схема изготовления цилиндрической оболочки из СМК:

1 - внешняя металлическая облицовка; 2 - стеклянный слой; 3- внутренняя металлическая облицовка; 4 -торцевые металлические облицовки; 5 - форма; 6 -центрифуга

Изготовление цилиндрической оболочки осуществляют следующим образом. В форму 5 помещают предварительно подготовленные к соединению со стеклянным слоем, внешнюю металлическую облицовку и торцевые металлические облицовки, нагревают её до температуры 400-500°C и помещают в центрифугу. При вращающейся центрифуге внутрь формы подают расплав стекла при температуре 1400-1500°C для формирования стеклянного слоя, исходя из возможности получения стеклянного слоя толщиной 5 мм. Температуру стеклянного слоя понижают до температуры 800ºC, обеспечивающей его надежное соединение с расплавом металла внутренней металлической обшивки 3 , затем на стеклянный слой подают расплав металла, разогретого до температуры 800°C, для формирования внутренней облицовки. Посредством центрифугирования формируют требуемой толщины металлическую облицовку (1 мм) и стеклянный слой (5 мм).

Для обеспечения равномерной толщины стеклянного слоя СМК цилиндрическую оболочку остужают до температуры стеклования стеклянного слоя (550ºC) при работающей центрифуге, затем производят отжиг цилиндрической оболочки при температуре стеклования до полной релаксации напряжений и стабилизации свойств стеклянного слоя. В процессе формирования цилиндрической оболочки из СМК расплав стекломассы, имеющий температуру свыше 1400ºC, остывает до нормальной температуры (20ºC). При понижении температуры стекломасса из жидкотекучего состояния переходит в вязко-пластическое, затем в вязко-упругое и, наконец, в твёрдое (хрупкое) состояние, при этом на границе металл-стекло происходит образование переходного диффузионного слоя.

ICDVORAN2666 2015.0S.04 15:07 A D4,0 x100 1 mm

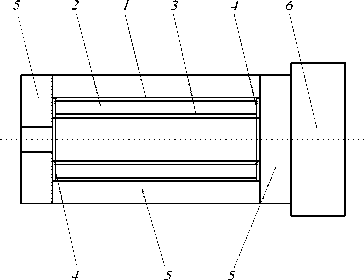

Рис. 2. Общий вид среза СМК с чётко видимой границей раздела алюминий-стекло при увеличении в 250 раз

Результаты исследований. В результате исследований зависимости качества сцепления стекло-металл от температуры заливки стекла от температуры алюминиевой оболочки были определены оптимальные условия заливки при скорости вращения центрифуги (4000 об/мин) для выбранных размеров обшивки: значение минимальной температуры заливки расплава стекла -1450оС и начальной температуры алюминиевой обшивки перед заливкой 300оС. Прочность соединения обеспечивается за счёт образования диффузионного слоя на границе «алюминий-стекло» толщиной 2-4 мкм, устраняющего поверхностные микродефекты стекла. Исследование промежуточного слоя проведено с помощью современных средств электронной растровой микроскопии.

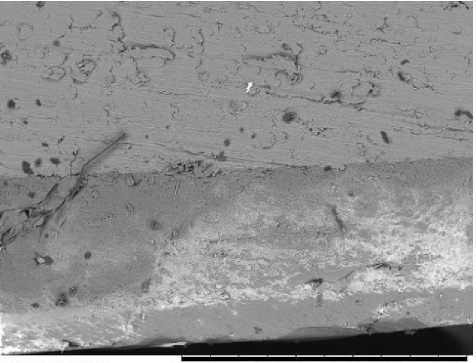

Рис. 3. Граница стекло-алюминий при увеличении в 500 раз

Исследование диффузионного слоя на границе алюминий-стекло было проведено с использованием электронного микроскопа Hitachi TM-3000 в комплекте c энергодисперсионной приставкой для микроанализа. На рис. 2-4 приведены изображения границы слоя алюминий – стекло при различном увеличении.

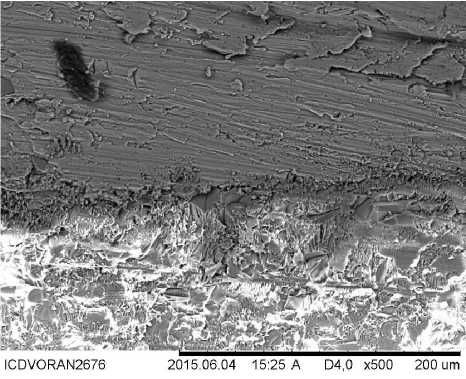

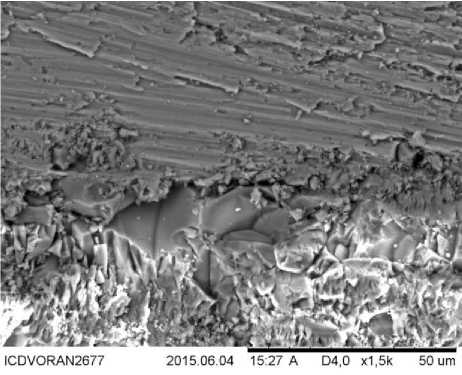

Рис. 4. Граница стекло-алюминий при увеличении в 1500 раз

Высокие показатели прочности цилиндрической оболочки из СМК достигаются в основном за счёт образования переходного диффузионного слоя на границе алюминий-стекло и исключения поверхностных микротрещин в стеклянном слое. Анализ микрофотографий (рис. 2-4) показывает, что глубина проникновения стекла в алюминий достигает значений порядка нескольких микрометров и диффузный слой неровный и невыраженный. Поверхность алюминия также неоднородна.

При увеличении в 1500 раз в области диффузионного слоя видны вкрапления алюминия в слой стекла и стекла в слой алюминия, причём участки таких вкраплений занимают одинаковые площади. Это указывает на образование переходного слоя, имеющего свои собственные прочностные характеристики, в противном случае поверхность раздела была бы в основном заполнена алюминием или стеклом.

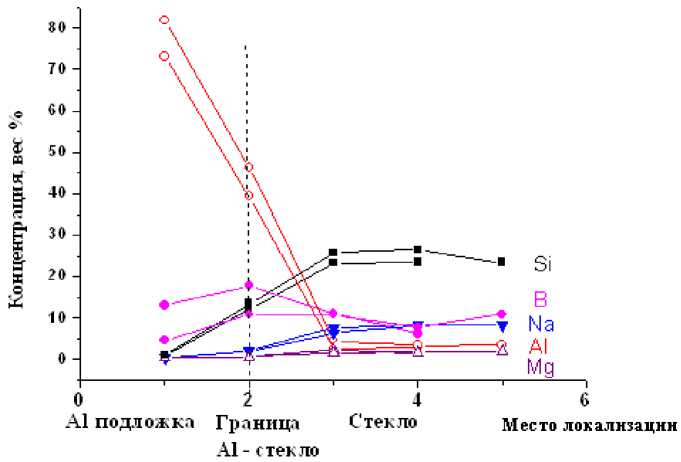

С помощью энергодисперсионного рентгенофлуоресцентного спектрометра серии EDX 800 HS фирмы Shimadzu проведен элементный анализ на границе стекло-алюминий, позволяющий

более точно определить толщину переходного диффузионного слоя. На рис. 5 представлено распределение концентрации элементов, входящих в состав стекла и алюминия на границе стекло-алюминий.

Из полученных значений изменения концентраций элементов вдоль линии сканирования можно оценить ширину переходного слоя «стек-ло-алюминий». Зону резкого повышения концентрации алюминия можно считать границей

«стекло-алюминий». На рис. 5 видно, что изменение концентраций кремния и алюминия происходит скачкообразно в некоторой зоне шириной 2 мкм, что определяет толщину переходного диффузионного слоя. Значение ее практически не зависит от условий заливки оболочки и толщины наружной алюминиевой обшивки. Ширина переходного слоя алюминий – стекло для внутренней алюминиевой оболочки также не зависит от этих факторов.

Рис. 5. Распределение элементов в СМК в переходном диффузионном слое на границе алюминий-стекло. Значения, представленные по оси абсцисс, выражены в микрометрах

Выводы: использование современных из- 2. мерительных средств позволило провести исследование оптимальных технологических режимов и параметров, обеспечивающих надёжное соеди- 3. нение стеклянного слоя с металлическими об- шивками и получить новые научные результаты для реализации технологии изготовления СМК. В 4. процессе изготовления трёхслойных оболочек из СМК на лабораторной установке при оптимальных условиях заливки достигнуто высокое качество соединения слоёв цилиндрической оболочки, по сравнению с результатами, опубликованными в зарубежных работах по другим способам 5. соединения стекла и металла [6-7].

Работа выполнена при финансовой поддержке Министерства образования и науки Российской Федерации, уникальный идентификатор прикладный научных исследований (проекта) – RFMEFI57814X0024. Соглашение о предоставлении субсидии от 05.06.2014 №

14.578.21.0024. 6.

Список литературы Разработка технологических основ изготовления цилиндрических оболочек из стеклометаллокомпозита методом центробежного литья

- Пух, В.П. Атомная структура и прочность неорганических стекол/В.П. Пух, Л.Г. Байкова, М.Ф. Кириенко и др.//Физика твердого тела. 2005. Т. 47, вып. 5. С. 850-855.

- Пикуль, В.В. К созданию композиционного наноматериала на базе стекла//Перспективные материалы. 2008. № 3. С. 78-83.

- Пикуль, В.В. Композиционный наноматериал на основе стекла -стеклометаллокомпозит/В.В. Пикуль, В.К. Гончарук//Все материалы. Энциклопедический справочник. 2009. № 6. С. 5-9.

- Bocharova, A.A. Mathematical Modeling of Glass-Metal Composite Shells Manufacturing/A.A. Bocharova, V.K. Goncharuk, A.A. Ratnikov//Proceedings of the 26-th (2016) International Ocean and Polar Engineering Conference, Rhodes, Greece, 2016. -P. 237-241.

- Bocharova, A.A. Mathematical modelling of glass-metal composite cylindrical shell forming/A.A. Bocharova, A.A. Ratnikov//Proceeding of the 2-nd International Conference of Advanced Materials, Mechanical and Structural Engineering (AMMSE 2015), Je-Ju Island, South Korea, 18-20 September, 2015. -P. 210-205.

- Fu, X.L. High temperature deformation behavior of Mg67Zn28Ca5 metallic glass and its composites/X.L. Fu, M.J. Tan, Y. Chen et al.//Materials Science and Engineering: A, In Press, Accepted Manuscript, Available online. -24 October 2014.

- Salvo, M. Glasses and glass-ceramics as brazing materials for high-temperature applications/M. Salvo, V. Casalegno, S. Rizzo et al.//Advances in Brazing. 2013. P. 525-544.