Разработка технологической схемы и экономическое обоснование мембранного процесса концентрирования подсырной сыворотки

Автор: Лазарев С.И., Родионов Д.А., Хромова Т.А., Полянский К.К.

Журнал: Вестник Воронежского государственного университета инженерных технологий @vestnik-vsuet

Рубрика: Пищевая биотехнология

Статья в выпуске: 4 (90), 2021 года.

Бесплатный доступ

В работе предложена методика инженерного расчёта, на основании которой было предложено использовать для ультрафильтрационного разделения компонентов подсырной сыворотки три последовательно подключенные ультрафильтрационные установки. Данные установки работали в непрерывном цикле, в которых содержались мембранные аппараты с рассчитанными параметрами. В данной работе описана схема получения концентрата сывороточного белка из подсырной сыворотки, образующейся в процессе переработки молока в сычужный сыр. Схема работает на трубчатом ультрафильтрационном аппарате - принят к разработке на ООО «ЧС «ВЕРО». В предложенной нами схеме используется электродиализная установка, так как эта установка имеет больше преимуществ, чем другие. Достоинством электродиализной установки является деминерализация технологических растворов с высоким содержанием сухих веществ (концентрированная сыворотка, желатин, сахарная патока, сироп цикория, глицерин) и переносимость. Производительность выбранной электродиализной установки позволяет довести концентрированный объем до уровня деминерализации 80% примерно за 1 час. В работе подробно описана схема линии концентрирования для ООО «ВЕКША» и ООО «ЧС «ВЕРО» с получением сухого сывороточного концентрата, включающая ультрафильтрационный аппарат трубчатого типа. Так же обоснована величина, определяемая соотношением полученных результатов производства продукции и затрат труда и средств на производство подсырной сыворотки для ООО «ЧС «ВЕРО» и ООО «ВЕКША». Ожидаемый экономический эффект от внедрения линии составит 4200 тыс. руб. для ООО «ВЕКША» и 980 тыс. руб. для ООО «ЧС «ВЕРО» в год в ценах 2021 года.

Ультрафильтрация, подсырная сыворотка, мембрана, деминерализация, электродиализ, установка

Короткий адрес: https://sciup.org/140290635

IDR: 140290635 | УДК: 66.06 | DOI: 10.20914/2310-1202-2021-4-101-107

Текст научной статьи Разработка технологической схемы и экономическое обоснование мембранного процесса концентрирования подсырной сыворотки

На сегодняшний день мембранные процессы и их внедрение могут оказать положительное воздействие на экономику нашей страны, в особенности это связано с процессом переработки молочной сыворотки. Речь идёт о том, что мембранные технологии могут в разы повысить выход готовой продукции и, за счёт этого – снизить долю выбросов в окружающую среду. Большинство предприятий заинтересованы в том, чтобы как можно больше выпустить свою продукцию, при этом вложить минимальные затраты. Соответственно эффективность производства напрямую зависит от экономических показателей.

На примере двух молокоперерабатывающих предприятий Тамбова и Тамбовской области ООО «ВЕКША» и ООО «ЧС «ВЕРО» рассматривается усовершенствования технологической схемы линии концентрирования, имея данные о переработке молока в смену 5000 л и 1500 л молока соответственно. На рассматриваемых нами предприятиях производство сыра построено по стандартной схеме производства сычужных сыров. При использовании данной технологии переработки молока в сыр из исходного объема молока образуется до 90 % объема сырной сыворотки, учитывая тот факт, что 85 % всех солей переносится из молока в сырную сыворотку. Помимо минеральных солей молока, в сыворотку также попадают соли, которые дополнительно добавляются для производства продукта (сыра, творога). В процессе переработки приблизительно 0,1 % молочного жира переходит из молока в подсырную сыворотку. Молочный жир является нежелательным продуктом в процессе концентрирования ультрафильтрацией, так как он ускоряет закупорку пор. Для извлечения молочного жира и казеиновой пыли используют технологию сепарирования производительностью W сеп = 5000 л/ч , потребляемая мощность сепараторов Р сеп = 7,5 кВт .

Материалы и методы

Методика расчета мембранного аппарата означает, что по формуле (1) вычисляется масса вещества переносимая с пермеатом в одной трубке:

m = C - V ( x ) f = V ( x ) ( 1- k ) - C - f (1) где С 1,0 – концентрация растворенного вещества у поверхности мембраны и в ядре потока, кг/м3; Ṽ (x) – средняя проницаемость по длине мембранного элемента, м/с; k – средний коэффициент задержания; F 1 – площадь одного трубчатого мембранного элемента, м2.

Средняя проницаемость по длине мембраны:

V ( x ) = K - 1 J L P ( x ) - dx (2) де К 1 – коэффициент водопроницаемости мембраны м/(Па×с); L – длина мембранного элемента, м; P(x) – распределение давления по длине аппарата, Па;

Из уравнения расхода найдено выражения для распределения давления по длине аппарата:

p (x ) =

^ P cosh ( A - x ) sinh ( A - L ) -

= x

- p cosh ( A - L ) sinh ( A - x ) + p sinh ( A - x )

x(sinh(A - L)) 1

A =

73 - k - ^ - R2

R 2

где P n,k – давление в начале и конце канала, Па; ц - динамическая вязкость раствора, Па^с; R – радиус аппарата, м.

С другой стороны, масса вещества, переносимого к мембране:

M=Д -(C - Co ) = Pi-(kp - Co — Co)

где k p - коэффициент распределения; P i - коэффициент массоотдачи, м/с.

M=Pi - Co (kp 1)

Сопоставив формулы (1) и (5), получим:

V ( x )(1-k )-Co - F1 = Pi - Со-(kp1)

После преобразования получим выражение для рабочей площади мембраны:

e - ( k p 1 ) V ( x ) ( 1- k )

По формуле (8) вычисляется коэффициент массоотдачи:

в 1 = Nu - D^ , (8)

dэ где Nu – диффузионный критерий Нуссельта;

D 0 – коэффициент диффузии в растворе, м2/с; d э – диаметр трубчатой мембраны, м.

Критерий Нуссельта:

0,34

Nu = 1,67* I I - Pr °’33 (9)

V Pr )

Диффузионный критерий Прандтля:

Pr = -^- (10)

Do - P где p - плотность раствора, кг/м3.

Критерий Рейнольдса:

Re = Ud <p

Ц

Средняя скорость раствора в аппарате:

U = —-- Г ( R 2 - y 2)- dy - dP ^ x )

2 - ц-R - R dx

Производная давления

Px ) = 73- k ц. R 2

dx

P - sinh ( A - x ) - sinh( A - L )-

— P n • cos]

;h ( A - x ) - cosh ( A - L ) + x ( R 2 - sinh( A - L ) )

^+ p - cosh( A - x )

Количество трубок в аппарате:

n = Gk •

V(x)

где G р – заданный расход пермеата, м/с.

Площадь аппарата:

FA = F 1 ^

Секционирование мембранного каскада

Рассчитав материальный баланс, формулируется выражение, позволяющее найти концентрацию на выходе из разреза:

Q o ( 1- k ) - n - F - J L V ( x ) - dx

С = co-- FL ------, (16)

Qo- n-L -J V (x)-dx где C0 – концентрация на входе в мембранный канал, кг/м3; k – коэффициент задержания мембраны, n – количество мембран в модуле, Fм – площадь одной мембраны.

Проницаемость на границе мембраны :

л P cosh ( A - x ) sinh ( A - L ) -

V ( x ) = k •

—

• P cosh ( A - L ) sinh ( A - x ) + x

^+ P sinh ( A - x )

( sinh ( A - L ) ) 1

A = N2 2 r^^ R2 , где R – радиус аппарата.

Количество секций в каскаде:

N = *M ,

L где l(Ск) – длина секций, позволяющих чить заданную концентрацию на выходе.

полу-

Все расчеты проводились на основе метода последовательных приближений, задавая различные длины и достигая заданной концентрации.

Результаты и обсуждение

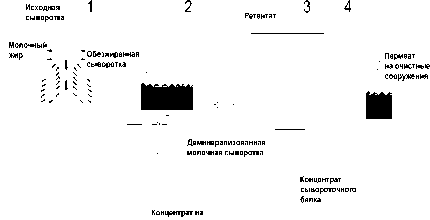

В ходе проведения методического расчета анализа, в котором нужно было определить какие установки конкретно для рассматриваемых предприятий ООО «ВЕКША» и ООО «ЧС «ВЕРО» окажутся более практичными, было установлено, что для концентрирования подсырной сыворотки в непрерывном цикле можно использовать три последовательно соединенных ультрафильтрационных установки, содержащих мембранные устройства с рассчитанными характеристиками. Исходя из вышеописанного, учитывался объем подсырной сыворотки полученный в технологическом цикле. Полученная технологическая схема линии концентрирования представлена на рисунке 1.

очистные сооружения

Рисунок 1. Схема получения концентрата сывороточного белка из подсырной сыворотки, образованного в процессе переработки молока

в сычужный сыр: 1 – сепаратор; 2 – исходная емкость; 3 – каскад ультрафильтрационных модулей;

-

4 – емкость для сбора пермеата; 5 – электро диализатор; 6 – распылительная сушилка

Figure 1. Scheme of obtaining whey protein concentrate from cheese whey formed in the process of processing milk into rennet cheese: 1 – separator; 2 – initial capacity; 3 – a cascade of ultrafiltration modules; 4 – container for collecting permeate; 5 – electrodialyzer; 6 – spray dryer.

Применимая схема работает следующим образом: подсырная сыворотка направляется в сепаратор 1 для отделения казеиновой пыли и молочного жира для уменьшения засорения мембраны. Затем обрат собирается в исходном резервуаре 2, из исходного резервуара с помощью центробежного насоса отделенная подсырная сыворотка направляется в каскад модулей ультрафильтрации, соединенных последовательно 3, где она разделяется на два потока пермеатов, которые идут на дальнейшую доочистку, а ретентат возвращается в исходный резервуар. При достижении концентрации 15–20 % в исходном резервуаре концентрат направляется в блок электродиализа 5 для деминерализации сырной сыворотки до 80–90 %, затем деминерализованная сырная сыворотка направляется в распылительную сушилку, где с помощью насоса горячего воздуха суспензия превращается в порошок, и на выходе мы получаем концентрат сывороточного белка с деминерализацией 80–90 % [1]. Рассмотрев принцип работы схемы, по формуле (19) вычислим объем образованной

сыворотки на предприятиях:

V сыв сыв мол

Из расчета оборудования было рассчитано что, объем молочной сыворотки составляет 4500 л, в этом объеме содержится 4,5 кг молочного жира и 35 кг молочного белка.

Первой стадией, предложенной нами, является сепарирование, мощность производительность промышленного сепаратора составляет Р сеп = 7,5 кВт, W сеп = 5000 л/ч.

Время работы сепаратора можно рассчитать по формуле:

Время работы сепаратора:

V

Ten = — = 54 м=1 ч сеп сеп

Средняя стоимость кВт энергии составляет 7 рублей, таким образом мы можем рассчитать стоимость сепарирования

С сеп = Т Сеп Р Сеп К 7 руб = 52,5 руб . (21)

Следующей стадией идет ультрафильтрационное концентрирование потребуется 3 мембранных модуля по 68 трубок каждый, из расчета оборудования мы выяснили что объем пермеата будет составлять 4265 л. В результате экспериментальных данных было установлено что через площадь мембраны S эксп = 0,046943 м2 проходит пермеата W эксп = 0,00216 м3/час таким образом мы можем рассчитать время ультрафильтрационного концентрирования.

VS

Тон„ =----- п п ----= 5,8 ч = 6 ч (22)

конц SустNмодулейWэксп

Для обеспечения такой производительности потребуется насос мощностью Р насос = 110 кВт и производительностью 500 м3/ч исходя из этого средств затраченных на ультрафильтрационное концентрирование можно вычислить по формуле:

С = Р . . Т к . К 7 руб =4620 руб . (23)

Поскольку ультрафильтрационное концентрирование не задерживает солей, следующей стадией будет деминерализация молочной сыворотки, в качестве оборудования будем использовать современную электродиализную установку суммарное потребление мощности которой Р э.диализ = 2,9 кВт, W сеп = 250 л/ч, которая работает с вязкими жидкостями которая является концентрированная молочная сыворотка.

Объем концентрата 15 % который нужно деминерализовать рассчитаем по формуле:

V = Мы» К 15 = 234,005 л. (24)

15 % 100

Время работы электродиализа можно рассчитать по формуле

V15 % э.диализ э.диализ

Стоимость процессаэлектродиализа будет равна:

С — Р т х 7 руб. = 20,3 руб. (26) э.диализ э.диализ э.диализ ру . , ру .

Для получение сухого концентрата сывороточного белка воспользуемся распылительной сушилкой P расп.суш = 125 кВт, W расп. суш. = 135 л/ч

Время работы распылительной сушилки можно рассчитать по формуле:

т = V15 % = 112 м = 2 ч пПх расп. суш W расп. суш

Стоимость распылительной сушилки будет равна:

(28) расп. суш расп. суш расп. суш ру ру .

Подводя все расходы на получение концентрата сывороточного белка, можно посчитать сколько стоит 1 кг:

С

1 кг, ксб80

С сеп

+ С конц

+ С

э.диализ

+ С

расп. суш

Мбел (29)

= 184,07 руб / кг

Средняя рыночная цена КСБ-80 на цены 2021 года 650 руб./кг.

Годовую чистую прибыль можно рассчи-

тать из выражения:

С

г.чист. приб.

( С1 кг, ксб80

= 4 027 964 руб

-С Ш, х247 = ср) бел (30)

Стоимость оборудования составит 3000000 руб.

Срок окупаемости проекта таким образом

Соборудования токуп = --------- = 9 месяце6

г.чист. приб.

С учетом всех не предвиденных обстоятельств срок окупаемости может быть больше.

В заключении важно отметить, что подсырная сыворотка является побочным продуктом производства сыра. А это означает следующее. При вложении средств в концентрирование сыворотки, суммы вложений будут значительно выше, по сравнению с производством сыра, однако, эти вложения будут возвращены после продажи продукта. А при отказе от вложений и сбросе полученной сыворотки на очистные

сооружения, придется оплатить услуги очистки таких стоков, а кроме того, и предусмотренные законодательством РФ платежи за негативное воздействие на окружающую среду. И эти средства уже не будут возвращены, а станут дополнительными издержками при производстве сыра.

Заключение

Разработана методика расчета ультрафильтрационного аппарата, выполнен экономический расчет и усовершенствована технологическая схема линии концентрирования для молокоперерабатывающих предприятий ООО «ВЕКША»

и ООО «ЧС «ВЕРО» с получением сухого сывороточного концентрата. Технологическая схема включает ультрафильтрационный аппарат трубчатого типа. Схема принята к внедрению на ООО «ВЕКША». Ожидаемый экономический эффект от внедрения линии составит 4200 тыс. руб. для ООО «ВЕКША» и 980 тыс. руб. для ООО «ЧС «ВЕРО» в год в ценах 2021 года.

Исследование выполнено при финансовой поддержке РФФИ в рамках научного проекта № 20– 38–90036.

Список литературы Разработка технологической схемы и экономическое обоснование мембранного процесса концентрирования подсырной сыворотки

- Пат. № 2685091, RU, B01D 61/46. Электробаромембранный аппарат трубчатого типа / Лазарев С.И., Ковалев С.В., Родионов Д.А. № 2018128897; Заявл. 06.08.2018; Опубл. 16.04.2019, Бюл. № 11.

- Волкова Т.А., Свириденко Ю.Я. Перспективные направления переработки молочной сыворотки // Переработка молока. 2014. №. 5. С. 6-9.

- Menchik P., Moraru C.I. Nonthermal concentration of liquid foods by a combination of reverse osmosis and forward osmosis. Acid whey: A case study // Journal of Food Engineering. 2019. V. 253. P. 40-48.

- Dufton G. et al. Positive impact of pulsed electric field on lactic acid removal, demineralization and membrane scaling during acid whey electrodialysis // International journal of molecular sciences. 2019. V. 20. №. 4. P. 797.

- Богомолов В.Ю. и др. Повышение эффективности мембранного концентрирования подсырной сыворотки // Вестник российских университетов. Математика. 2014. Т. 19. №. 3.

- Шипулин В.И., Стрельченко А.Д. Использование белковоуглеводных препаратов на основе изомеризованной деминерализованной молочной сыворотки в колбасном производстве // Вестник Северо-Кавказского государственного технического университета. 2011. №. 2. С. 137-140.

- Damar I., Cinar K., Gulec H.A. Concentration of whey proteins by ultrafiltration: Comparative evaluation of process effectiveness based on physicochemical properties of membranes // International Dairy Journal. 2020. V. 111. P. 104823. doi: 10.1016/j.idairyj.2020.104823

- Yogarathinam L.T., Gangasalam A., Ismail A.F., Arumugam S. et al. Concentration of whey protein from cheese whey effluent using ultrafiltration by combination of hydrophilic metal oxides and hydrophobic polymer // Journal of Chemical Technology & Biotechnology. 2018. V. 93. №. 9. P. 2576-2591. doi: 10.1002/jctb.5611

- Mansor E.S., Ali E.A., Shaban A.M. Tight ultrafiltration polyethersulfone membrane for cheese whey wastewater treatment//Chemical Engineering Journal. 2021. V. 407. P. 127175. doi: 10.1016/j.cej.2020.127175

- Kukucka M.B., Kukucka N.M. Investigation of whey protein concentration by ultrafiltration elements designed for water treatment //Hemij ska industry a. 2013. V. 67. №. 5. P. 835-842. doi: 10.2298/HEMEMD121016008K

- Wen-Qiong W., Lan-Wei Z., Xue H., Yi L. Cheese whey protein recovery by ultrafiltration through transglutaminase (TG) catalysis whey protein cross-linking // Food chemistry. 2017. V. 215. P. 31-40. doi: 10.1016/j.foodchem.2016.07.057

- Torkamanzadeh M., Jahanshahi M., Peyravi M., Shokuhi Rad A. Comparative experimental study on fouling mechanisms in nano-porous membrane: cheese whey ultrafiltration as a case study // Water Science and Technology. 2016. V. 74. №. 12. P. 2737-2750. doi: 10.2166/wst.2016.352

- Macedo A., Duarte E., Fragoso R. Assessment of the performance of three ultrafiltration membranes for fractionation of ovine second cheese whey // International Dairy Journal. 2015. V. 48. P. 31-37. doi: 10.1016/j.idairyj.2014.12.003

- Arunkumar A., Etzel M.R. Negatively charged tangential flow ultrafiltration membranes for whey protein concentration // Journal of Membrane Science. 2015. V. 475. P. 340-348. doi: 10.1016/j.memsci.2014.10.049

- Al-Mutwalli S.A., Dilaver M., Koseoglu-Imer D.Y. Performance Evaluation of Ceramic Membrane on Ultrafiltration and Diafiltration Modes for Efficient Recovery of Whey Protein // Journal of Membrane Science and Research. 2020. V. 6. №. 2. P. 138-146. doi: 10.22079/JMSR.2019.115152.1295"

- Rama G.R., Timmers L.F.S.M., Volken de Souza C.F. Ultrafiltration of cheese whey: achieving high protein rejection and sustaining membrane efficiency // Journal of Food Processing and Preservation. 2021. V. 45. №. 11. P. e15908. doi: 10.1111/ifpp. 15908

- Hinkova A. et al. Potential of membrane separation processes in cheese whey fractionation and separation // Procedia Engineering. 2012. V. 42. P. 1425-1436. doi: 10.1016/j.proeng.2012.07.536

- Corbaton-Baguena M.J., Alvarez-Blanco S., Vincent-Vela M.C. Evaluation of fouling resistances during the ultrafiltration of whey model solutions//Journal of Cleaner Production. 2018. V. 172. P. 358-367. doi: 10.1016/j.jclepro.2017.10.149

- Evdokimov I.A. et al. Ultrafiltration concentrating of curd whey after electroflotation treatment // Foods and Raw materials. 2017. V. 5. №. 1.

- Pontonio E., Montemurro M., De Gennaro G.V., Miceli V. et al. Antihypertensive Peptides from Ultrafiltration and Fermentation of the Ricotta Cheese Exhausted Whey: Design and Characterization of a Functional Ricotta Cheese // Foods. 2021. V. 10. №. 11. P. 2573. doi: 10.3390/foods10112573