Разработка технологии формирования многокомпонентных приборных композиций на основе пористого кремния

Автор: Зубко Е.И., Швец Е.Я.

Журнал: Журнал Сибирского федерального университета. Серия: Техника и технологии @technologies-sfu

Статья в выпуске: 4 т.6, 2013 года.

Бесплатный доступ

Развитие полупроводниковой электроники тесно связано с поиском новых материалов. К таким материалам относятся многокомпонентные электронные приборные композиции на основе пористого кремния, в частности нанокомпозиты на основе пористого кремния. В данной статье была разработана аппаратурно-технологическая схема формирования электронных приборных композиций РсCu/ПК/n-Sі и РсAl/ПК/n- Sі. В статье приведены данные относительно технологической адаптации условий осаждения и отжига образцов. Исследовано влияние отжига на морфологические, электрические, электрофизические свойства полученных композиций. Разработана аппаратурно-технологическая схема формирования электронных приборных композиций РсCu/ПК/n-Sі и РсAl/ПК/n- Sі. Приведены данные относительно технологической адаптации условий осаждения и отжига образцов. Исследовано влияние отжига на морфологические, электрические, электрофизические свойства полученных композиций.

Технология, фталоцианин, пористый кремний, композиция, пульверизация, структурирование

Короткий адрес: https://sciup.org/146114760

IDR: 146114760 | УДК: 669.782

Текст научной статьи Разработка технологии формирования многокомпонентных приборных композиций на основе пористого кремния

Тенденции развития полупроводниковой электроники связаны с поиском новых материалов. В последнее время интерес исследователей направлен на изучение многокомпонентных электронных приборных композиций (БЕПК) на основе пористого кремния [1–4]. Известны структуры, изготовленные по технологии заполнения пор магнитными материалами CoNі(P), Fe(P), FeNі(P) [5]; осажденные методом электролитического анодирования Ag [6], Fe [7], Pt, Pd [8]; сформированные электрофоретическим способом из суспензий ультрадисперсного алмаза [9]. Также ведутся разработки структур, модифицированных органическими веществами – жидкими кристалами 4–n–октил–4–цианобифенил (8СВ) [10], полимерами [11], фуллеренами [12], родамином В, родамином 6G [13] и т. д. Но среди значительного многообразия органических материалов следует выделить богатые на электроны фталоцианины (Рс), которые имеют ряд интересных функциональных свойств: высокую степень очищения, экологическую безо

В состав многокомпонентных электронных приборных композиций входит пористый кремний (ПК), который применен в качестве твердой матрицы. Его поры заполнены функциональными материалами. ПК формируют путем электролитического анодирования (ЭА) монокристаллического кремния. Широкий диапазон управления параметрами ЭА разрешает получить как брэгговские зеркала, так и структуры, которые используются в фотовольтаике и наноэлектронике. При этом создание структур на основе ПК является простой, легко воспроизводимой и контролируемой технологией. Все это делает ПК привлекательным материалом для разработки новых композиционных структур.

Целью работы была разработка технологии формирования многокомпонентных электронных приборных композиций РсCu/ПК/n-Sі и РсAl/ПК/n- Sі методом пульверизации с отжигом образцов.

Решались следующие задачи: создание аппаратурно-технологической схемы формирования электронных приборных композиций РсСи/ПК/n-Si и РсА1/ПК/п- Si; установление технологических условий осаждения и отжига образцов; исследование влияния отжига образцов на морфологические, электрические и электрофизические свойства полученных структур.

Экспериментальная часть

В работе использовали пластины монокристаллического кремния марки КГБ-4,5 с ориентацией (100) n-типа проводимости толщиной 300 мкм. Концентрация легирующей примеси бора составляла И016 см-3. Электролитическое анодирование проводили при комнатном освещении образца в течение 10 мин. В ходе ЭА получены слои пористого кремния толщиной 7 мкм и пористостью 55 %. Толщина ПК была определена с помощью оптической микроскопии на «NEOFOT-32», пористость - гравиметрическим методом. Удельное сопротивление (pv) пленок измеряли с помощью четырехзондового метода по ГОСТ 20214–74.

Для исследования морфологии слоев ПК применена растровая электронная микроскопия на РЭМ-106Н. Проведены исследования фазового состава методами рентгеновской дифрактометрии на ДРОН-3М. Рентгенографическое исследование образцов проводили сразу после их получения, не отделенными от монокристаллической пластины кремния. Использовалось СоКа-излучение (X = 1,79021 А) в режиме 29 от 15 до 100 ° с шагом 0,1, экспозицией 3 с и постоянной времени 0,5403.

Исследование дрейфовой подвижности проводили методом измерения времени пролета носителей заряда через образец. Избыточная концентрация носителей заряда в образце создавалась импульсом излучения с длиной волны 0,337 мкм и продолжительностью ~ 8 нс, который был получен от азотного лазера ЛГИ–21. К образцам было приложено импульсное напряжение продолжительностью ~ 1 мс при наличии времени задержки ~ 100 мкс между моментами подачи напряжения и импульса излучения. Измерения проводили в режиме сильной инжекции, когда влиянием электрического поля дрейфующей подвижности носителей заряда нельзя пренебречь. Постоянная времени на входе усилителя была значительно меньше, чем время пролета носителей заряда.

В качестве наполнителя использовали фталоцианин меди PcCu (С32H16N8Cu) и фталоцианин алюминия PcAl (С 32 H 16 N 8 Аl), который предварительно очищали перекристаллизацией из раствора в H2SO4 по следующей методике: 100 г фталоцианина растворяли в 1 л концентрированной H 2 SO 4 , а потом кристаллизовали, выливая раствор в 3 л горячей дистиллированной Н2О. Суспензию, которая образовалась, нагревали при перемешивании до кипения, далее отстаивали и фильтровали. Осадок промывали Н 2 О до нейтральной реакции фильтрата, после чего высушивали в сушильном шкафу при температуре 430 К.

Приготовление растворов осуществляли по четырем сериям : С 32 H 16 N 8 Cu : С 3 Н 6 О : Н 2 О = = 2 : 39 : 59 весов. % (1-я серия), С32H16N8Cu : С2Н5ОН : Н2О = 2 : 59 : 39 весов. % (2-я серия), С 32 H 16 N 8 Аl : С 3 Н 6 О : Н 2 О = 2 : 39 : 59 весов. % (3-я серия), С 32 H 16 N 8 Аl : С 2 Н 5 ОН : Н 2 О = 2 : 59 : 3 9 весов. % (4-я серия).

Далее на пористый кремний, который не был выделен с подложки монокристаллического кремния, осаждали методом пульверизации растворы по четырем сериям. При этом использование концентраций растворов 1- и 3-й серии, 2- и 4-й серии обосновывается созданием структуры сетки с меди размерами 200–1000 нм, структуры сетки из алюминия с размерами 500–1200 нм [16]. Данная концентрация растворителя обусловлена тем, что при концентрации навески С32H16N8Cu : С3Н6О : Н2О = 2 : 9,8 : 88,2 весов. % на микрофотографиях образцов наблюдали образование фталоцианина меди островкового типа, а при концентрации С32H16N8Cu : С3Н6О : Н2О = 2 : 68,6 : 29,4 весов. % пульверизация невозможна, так как нагретый ацетон испаряется, сопло пульверизатора забивается и операция пульверизации затрудняется.

Далее образцы насыщались и сушились 2 ч в эксикаторе. После этого подвергались отжигу при температурах 250–300° С на воздухе в течение 5–10 мин.

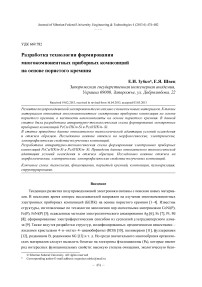

Аппаратурно-технологическая схема производства БЕПК на основе пористого кремния представлена на рис 1.

Изготовление пленок PcCu и PcAl осуществляли на экспериментальном оборудовании, которое состоит из системы пульверизации, нагревателя, системы вентиляции. Система пульверизации имеет компрессор, манометры, трубопроводы, систему подачи раствора, реакционную камеру из кварца, распылитель, систему передвижения распылителя. Нагревателю принадлежат: термостат, нагревательний элемент, термопара хромель-алюмелевая, контролер температуры. Вентиляция реакционной камеры осуществляется с помощью системы трубопроводов и вентилятора.

Главные параметры процесса осаждения пленок следующие: точность измерения температуры составляла не менее 5 %; давление кислорода на выходе из баллона было 0,1 МПа; скорость потока раствора во время пульверизации поддерживалась на уровне 7–10 мл / мин; расстояние от сопла распылителя к поверхности пластины было установлено экспериментальным путем и равнялось 28 см; диаметр отверстия сопла, из которого распыляется раствор, не превышал 0,5 мм. Кислород использовали как газ-носитель и подавали прерывисто через 3–4 с для предотвращения охлаждения поверхности пластины. Процесс пульверизации длился на протяжении 25–40 с.

Основной материал и результаты

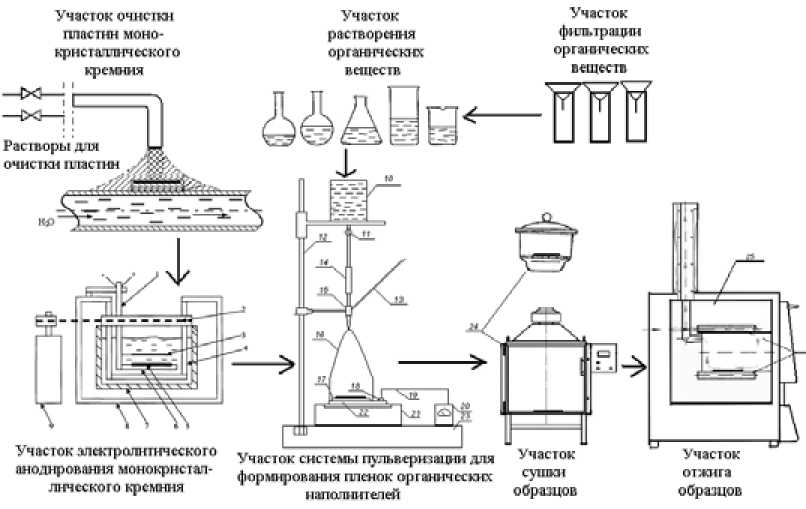

В сформированных электронных приборных композициях РсCu/ПК/n-Sі и РсAl/ПК/n- Sі наблюдается упорядоченность в виде наноструктурованой сетки на поверхности пористого кремния (рис. 2а). Пленка РсAl/ПК/n-Sі представляет собой переплетенные, хаотически рас- – 476 –

Рис. 1. Аппаратурно–технологическая схема участков изготовления БЕПК на основе пористого кремния: 1 – стержень; 2 – ремень; 3 – Pt провод; 4 – вращающаяся электролитическая ванна; 5 – образец кремния; 6 – держатель; 7 – термостат; 8 – каркас; 9 – электродвигатель; 10 – емкость с раствором; 11 – регулятор; 12 – штатив; 13 – патрубок к компрессору; 14 – ротаметр; 15 – аэрограф; 16 – камера; 17 – подложка; 18 – пластина – спутник; 19 – термопара; 20 – измеритель температуры; 21 – нагреватель; 22 – держатель; 23 – опора; 24 – сушильный шкаф или эксикатор; 25 – муфельная печь

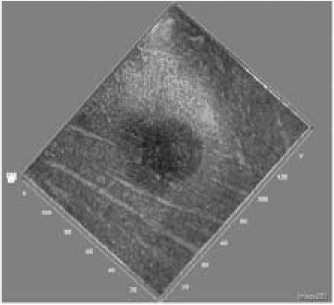

Рис. 2. Микрофрактограмма структурирования PcAl на поверхности ПК (а); гистограммы распределения волокон Сu и Al с размерами на поверхности 2∙2 мкм2 для электронных приборных композиций (б)

б

положенные волокна (в виде «набросанной соломы») диаметром 150–300 нм и длиной 1 мкм, которые возможно использовать в качестве системы «контактный слой – антиотражательное покрытие» [15].

В процессе структурирования (насыщения и отжига) образца образовывается покрытие сшитой структуры с повышенной адгезией к пористому кремнию.

Электронные приборные композиции РсCu/ПК/n-Sі имеют другое расположение на поверхности ПК, чем РсAl/ПК/n-Sі. Хоть они и характеризуются как переплетенные волокна, но с ближним порядком и образованием ветвей в виде еще меньших ветвей.

Размер металлических волокон в РсCu/ПК/n-Sі отличается от волокон РсAl/ПК/n-Sі в 1,5 раза (рис. 2б). Анализируя гистограммы распределения латерального размера волокон Сu и Al от их количества, установили, что типичными для структур РсAl/ПК/n-Sі есть размер 160 нм в диаметре, а для РсCu/ПК/n-Sі – 220 нм в диаметре.

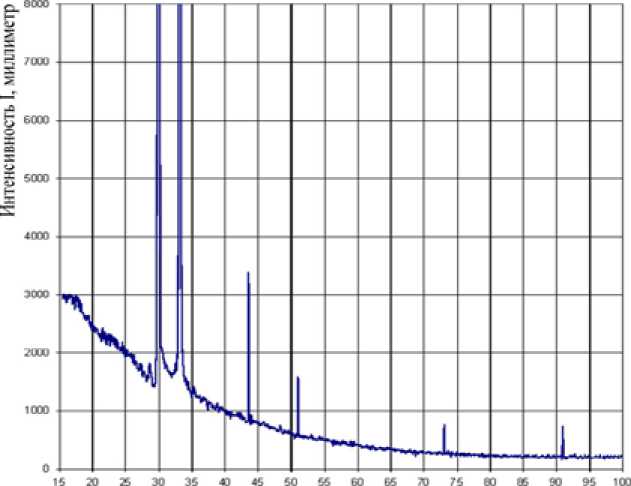

На рентгеновских дифрактограммах (рис. 3) в области углов 30° и 34° определены рефлексы, которые соответствуют монокристаллическому кремнию с соответствующими h, k, l. Также фиксировалось широкое «гало» (расширение дифракционных рефлексов) в области углов 17–19,75° и 27–29°, что свидетельствует о пористом кремнии и связано не только с существованием аморфной фазы, но и с уменьшением размеров микрокристаллитов кремния. Зарегистрированы рефлексы углов 43,5°, 51°, 73°, 91°, которые свидетельствуют о том, что поверхность пористого кремния покрыта кристаллитами Сu.

В ходе исследований электронных приборных композиций была выявлена зависимость физического влияния (отжига образцов) на электрические и электрофизические свойства ком-

Угол поворота счетчика в моде 20, 1 раду с

Рис. 3. Рентгенофазовый анализ многокомпонентной электронной приборной композиции на основе пористого кремния

Таблица 1. Электрические и электрофизические характеристики РсCu/ПК/n-Sі и РсAl/ПК/n-Sі

В композитных пленках наблюдается корреляция внутренних напряжений, которые возникают в пленке вследствие испарения растворителя и структурирования композиций. Высо- кие значения внутренних напряжений композиций вызывают растрескивание вдоль границы «монокристаллический кремний – пористый кремний» при условии отжига образцов. Поэтому во избежание растрескивания структуры необходимо использовать раствор с Траствора= 40 ° С и

Т

mono-Sі

= 45 ° С.

При исследовании электрофизических характеристик получены следующие результаты. При увеличении температуры подложки в структурах РсCu/ПК/n-Si наблюдается повышение подвижности носителей заряда. При повышении температуры раствора наблюдается снижение подвижности носителей заряда.

В структурах РсAl/ПК/n-Si при увеличении температур подложки и раствора наблюдается снижение подвижности носителей заряда. При повышении температуры раствора наблюдается снижение подвижности носителей заряда.

Отжиг образцов в течение 5 мин имеет большое значение при подготовке таких структур. Он приводит к структурированию фталоцианина в разветвленную металлическую сеть, которая необходима для наибольшей чувствительности пористого кремния и наибольшего собирания электронов с поверхности пористого кремния. Последнее качество может иметь наиболь- шую ценность при создании контактного и антиотражательного слоя солнечных элементов нового поколения, так как такие структуры имеют выпрямляющие характеристики контакта. В структурах – омические контакты за счет образования комплексов, поскольку такие образцы имеют стабильные характеристики в применении в качестве сенсорных структур. Также в работе [17] были проведены исследования чувствительности к газам таких структур для проверки сенсорных свойств пористого кремния, к ним относятся пары хлора и брома.

При этом главное преимущество таких структур состоит в том, что их можно создавать на поверхностях большой площади. При этом стоит подчеркнуть, что слой фталоцианина приобретает структуру, похожую на структуру пористого кремния.

Заключение

Впервые разработана технология формирования многокомпонентных электронных приборных композиций РсCu/ПК/n-Sі и РсAl/ПК/n-Sі, по которой на пластину монокристаллического кремния n-типа проводимости сформирован пористый кремний, поверх которого при Тmono-Sі = 40 °C осажден методом пульверизации раствор С32H16N8Cu : С3Н6О : Н2О = 2 : 39 : 59 весов. % (1-я серия), С 32 H 16 N 8 Cu : С 2 Н 5 ОН : Н 2 О = 2 : 59 : 39 весов. % (2-я серия), С 32 H 16 N 8 Аl : С 3 Н 6 О : Н 2 О = 2 : 39 : 59 весов. % (3-я серия), С 32 H 16 N 8 Аl : С 2 Н 5 ОН : Н 2 О = 2 : 59 : 39 весов. % (4-я серия) при Т раствора = 50 °C. Далее образцы насыщаются и сушатся в эксикаторе на протяжении 2 ч, потом подвергаются отжигу при Тотжига= 250–300 °C на воздухе в течение 5–10 мин. Рекомендовано использовать раствор с Т раствора = 40 °С и Т mono-Sі = 45 °С для избежания растрескивания структуры вдоль границы МК – ПК при отжиге.

Приведенные данные разрешают получать покрытия сшитой структуры, которые представляют собой переплетенные, хаотически расположенные волокна (диаметр 150–300 нм и длина 1 мкм). Следует отметить, что размер волокон композиций РсAl/ПК/n-Sі в 1,5 раза отличается от волокон РсCu/ПК/n-Sі. Это следует учитывать при нанесении контактов и использовании в многослойных структурах, так как сформированные электронные приборные композиции РсCu/ПК/n-Sі и РсAl/ПК/n-Sі состоят из плотно расположенных пленок на развитой поверхности ПК, которые повторяют ее рельеф. Поэтому пористый кремний и слой композиции должны иметь толщину, большую чем 5 мкм.